Спосіб виготовлення канавок на внутрішній поверхні втулки

Формула / Реферат

Спосіб виготовлення канавок на внутрішній поверхні втулки, при якому оправку, що має форму циліндра, вздовж поверхні котрого розміщені формоутворюючі елементи, розташовують в середині втулки, яку обтискують матрицею, який відрізняється тим, що оправку виготовляють як складений інструмент з поздовжніми пазами, в які вставляють клини з різними кутами при вершинах, втулку фіксують нерухомо і обтискують її за рахунок поздовжнього переміщення матриці, натяги вибирають такими, що на сталих режимах обтиску одержують внутрішній профіль втулок без контакту із циліндричною поверхнею оправки, заданий профіль утворюють за один прохід інструменту.

Текст

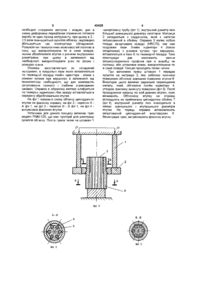

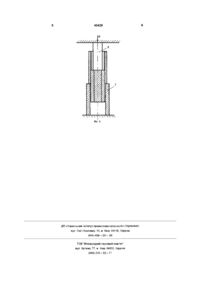

Спосіб виготовлення канавок на внутрішній поверхні втулки, при якому оправку, що має форму циліндра, вздовж поверхні котрого розміщені Винахід відноситься до обробки металів тиском і може бути використаний для нанесення системи поздовжніх трикутних канавок на внутрішніх поверхнях втулок, що в залежності від технологічної необхідності можуть виконувати функції розділу зрізувального припуску при протягуванні, створення концентраторів напруг у визначених місцях, змащення поверхонь тертя Відомий спосіб деформуючо-ріжучої обробки отворів (а с №1586861 м кп B23D 43/02, Бюл N31-1990p), що включає видавлювання гвинтової різьби на оброблюваній поверхні, обтиск и виступів в радіальному і тангенційному напрямках на визначену глибину і наступне зрізання припуску Однак, при такому способі утворення концентраторів напруг в поверхневому шару матеріалу можливо на глибину до 0,5мм, при обробці пластичних матеріалів внаслідок інтенсивного наростоутворення відбувається швидка виробка ріжучого зуба Найбільш близьким за технічною суттю до заявленого є спосіб виготовлення внутрішніх ШЛІЦІВ в трубній заготовці (ас №1754290 м кп В21 D 41/04, Бюл №30-1992р ),при якому профільна заготовка вставляється на шліцеву суцільну оправку і разом з нею редукується через матрицю з рівномірно розташованими в окружному напрямку виступами на поверхні прохідного перерізу матриці Недоліками даного способу є необхідність попереднього редукування заготовки через профільний прохідний переріз матриці, формоутворюючі елементи, розташовують в середині втулки, яку обтискують матрицею, який відрізняється тим, що оправку виготовляють як складений інструмент з поздовжніми пазами, в які вставляють клини з різними кутами при вершинах, втулку фіксують нерухомо і обтискують її за рахунок поздовжнього переміщення матриці, натяги вибирають такими, що на сталих режимах обтиску одержують внутрішній профіль втулок без контакту із циліндричною поверхнею оправки, заданий профіль утворюють за один прохід інструменту внаслідок переміщення металу в трьох напрямках великі зусилля і контактні напруги, неможливість поновлення інструменту - оправки після виробки ШЛІЦІВ або поломки одного з них В основу винаходу поставлено задачу підвищення ефективності отримання канавок на внутрішніх поверхнях отворів холодним пластичним деформуванням, шляхом зміни схеми деформації і розробки нової конструкції інструменту забезпечити зменшення зусиль обтиску при отриманні виробу, збільшення часу експлуатації обладнання, розширення технологічних можливостей, підвищення продуктивності процесу Поставлена задача досягається тим, що в середину оброблюваної втулки розміщується оправка На поверхні оправки вифрезовані поздовжні пази, в які вставляють клини різних розмірів і форм Втулку обтискують матрицею, на яку зусилля плити преса передається через штовхач Натяги визначаються як половина різниці зовнішнього діаметру втулки і прохідного перерізу матриці Вони вибираються такими, щоб насталих режимах обтиску внутрішній профіль втулки, що формується, не дотикався циліндричної поверхні оправки, а контактував тільки з и вставними клинами При такій схемі деформації метал переміщується в окружному і радіальному напрямках відносно області формування канавок при відсутності осьової деформації На відміну від прототипу, де на заготовці перед обробкою q ю необхідно створення виступів і впадин, дан а схема деформації передбачає отримання готового виробу за один прохід інструменту, при цьому в 2 2,5 рази зменшуються зусилля обтиску і ВІДПОВІДНО збільшується час експлуатації обладнання Розширення технологічних можливостей полягає в тому, що використовуючи те ж саме осердя, можна оброблювати втулки з різними внутрішніми діаметрами, при цьому в залежності від необхідності використовувати різні по формі і розмірах клини Оправка виготовляється як складений інструмент, в продольні пази якого вставляються по перехідній посадці ЛІНІЙНІ індентори - клини з різними кутами при вершинах в залежності від технологічної необхідності, що дає можливість регулювання точності і глибини отримуваних канавок Оправка в зібраному вигляді шліфується по поверхні інденторів і без зазору вставляється в середину оброблювальної втулки На фіг 1 показано схему обтиску циліндричної втулки на фасонну оправку, на фіг 2 - перетин А А фіг 1, на фіг 3 - перетин В - В фіг 1, на фіг 4 випресовка фасонної втулки Установка для даного процесу включає прес моделі ПММ-125, що має пристрій для реєстрації зусилля обтиску Плита преса тисне на штовхач 1 45429 -загартовану трубу (фіг 1), внутрішній діаметр якої більший зовнішнього діаметру заготовки Матриця 2 складається з сердечника, який з натягом запресований в обойму Оправка 3 являє собою тверде загартоване осердя (HRC70), яке має поздовжні пази ЛІНІЙНІ індентори 4 (також загартовані) з різними кутами при вершинах, вставляються в пази 5 по перехідній посадці Така конструкція дає можливість заміни формоутворюючих профілів при їх виробці чи поломці, або установки нових, використовуючи те ж саме осердя Процес проходить таким чином При включенні пресу штовхач 1 передає зусилля на матрицю 2, яка робочою конічною поверхнею обтискує зовнішню поверхню втулки 6 Внаслідок цього виникає радіальне переміщення металу, який, обтікаючи ЛІНІЙНІ індентори 4, утворює фасонну замкнуту поверхню (фіг 3) Після проходження матриці по всій довжині втулки, прес вимикають Обтиснену втулку на оправці розміщують на приймальну циліндричну обойму 7 (фіг 4), внутрішній діаметр якої знаходиться в межах зовнішнього і внутрішнього діаметрів втулки На торець оправки встановлюють загартований циліндричний виштовхувач 8 Ввімкнувши прес, випресовують фасонну втулку ФІГ З 45429 ДП «Український інститут промислової власності» (Укрпатент) вул Сім'ї Хохлових, 15, м Київ, 04119, Україна (044)456-20- 90 ТОВ "Міжнародний науковий комітет" вул Артема, 77, м Київ, 04050, Україна (044)216-32-71

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B21J 5/06, B21D 41/00

Мітки: поверхні, втулки, канавок, виготовлення, внутрішній, спосіб

Код посилання

<a href="https://ua.patents.su/3-45429-sposib-vigotovlennya-kanavok-na-vnutrishnijj-poverkhni-vtulki.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення канавок на внутрішній поверхні втулки</a>

Попередній патент: Зносокорозійностійкий композиційний матеріал на основі карбіду титану

Наступний патент: Ливарна відцентрова машина

Випадковий патент: Підставка під мобільний телефон