Установка безперервного розливання для сортових або блюмових сталевик заготовок

Формула / Реферат

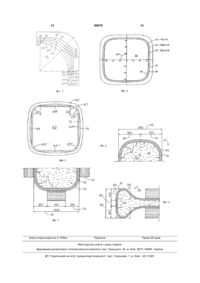

1. Установка безперервного розливання сортових або блюмових сталевих заготовок, з по суті прямокутним поперечним перерізом, при цьому лінії периметра поперечного перерізу порожнини форми кристалізатора (4, 11, 62) в кутових областях оснащені плавними переходами (12, 13, 23, 51, 67, 68), а за кристалізатором (4, 11, 62) у напрямку руху заготовки передбачена зона повторного охолоджування з розпилювальними форсунками (9), причому порожнина форми (10, 50, 63) виконана з можливістю проходження через неї рідкої сталі по суті вертикально, яка відрізняється тим, що скруглення (14, 15, 44, 76) в плавних переходах (12, 13, 23, 51, 67, 68) становлять 20 % і більше довжини (16) сторони поперечного перерізу заготовки, причому скруглення (14, 15, 44, 76) мають характер викривлення, який наближений до максимального ступеня викривлення 1/R і потім віддалений від нього, при цьому в напрямку руху заготовки вздовж порожнини форми максимальний ступінь викривлення 1/R плавних переходів (23, 51, 67, 68) постійно або не постійно знижений так, що кірочка (61) заготовки в області плавних переходів (12, 13, 23, 51, 67, 68) деформована, причому після кристалізатора (4, 11, 62) при довжині (16) сторони поперечного перерізу заготовки до приблизно 150 мм передбачений безопорний напрямок заготовки в зоні повторного охолоджування, і при довжині (16) сторони поперечного перерізу заготовки більше приблизно 150 мм передбачений опорний напрямок заготовки в зоні повторного охолоджування за допомогою опорної напрямної, яка містить ролики, причому опорний напрямок по ширині заготовки обмежений довжиною роликів опорної напрямної, яка по суті відповідає прямим ділянкам (17, 84) між плавними переходами (14, 15, 83), при цьому довжина опорної напрямної у напрямку руху заготовки встановлена так, що кірочка заготовки без випинання протидіє феростатичному тиску в зоні повторного охолоджування.

2. Установка за п. 1, яка відрізняється тим, що зона повторного охолоджування виконана безопорною, при цьому загальна довжина скруглень (14, 15, 44, 76) двох відповідних стороні заготовки плавних переходів (12, 13, 23, 51, 67, 68) складає від 70 % і більше розміру (16) сторони заготовки.

3. Установка за п. 1, яка відрізняється тим, що опорний напрямок заготовки в зоні повторного охолоджування в напрямку руху заготовки передбачений при довжині прямої ділянки (17) більше ніж приблизно 30 % від розміру сторони заготовки, розташованої між сусідніми плавними переходами (12, 13, 23, 51, 67, 68).

4. Установка за будь-яким з пп. 1-3, яка відрізняється тим, що по суті прямокутний поперечний переріз порожнини форми складений з чотирьох дуг (51) плавних переходів, кожна з яких містить приблизно чверть периметра поперечного перерізу, і дуги (51) описують математичною функцією ![]() , при цьому показники ступеня "n" становлять від 3 до 50, переважно, від 4 до 10, а А і В - радіуси дуги.

, при цьому показники ступеня "n" становлять від 3 до 50, переважно, від 4 до 10, а А і В - радіуси дуги.

5. Установка за будь-яким з пп. 1-3, яка відрізняється тим, що плавні переходи (67) мають характер викривлення, який описують математичною функцією |х|n+|у|n=|R|n, де R - радіус кривизни, при цьому між плавними переходами (67) передбачені ділянки лінії периметра, які відповідні злегка зігнутим ділянкам дуг (70), ступінь викривлення яких щонайменше на частині довжини кристалізатора в напрямку руху заготовки знижений для забезпечення деформації заготовки при її проходженні через кристалізатор.

6. Установка за будь-яким з пп. 1-3, яка відрізняється тим, що порожнина форми до виходу з кристалізатора виконана з конусністю згідно з математичним виразом |х|n+|у|n=|R-t|n, при цьому t є ступенем конусності.

7. Установка за будь-яким з пп. 1-6, яка відрізняється тим, що порожнина (10, 50, 63) кристалізатора має довжину від приблизно 1000 мм.

8. Установка за будь-яким з пп. 1-7, яка відрізняється тим, що розпилювальні форсунки (9) розташовані безпосередньо після кристалізатора (4) з забезпеченням рівномірного охолоджування заготовки.

9. Установка за будь-яким з пп. 1-8, яка відрізняється тим, що кристалізатор (4) оснащений пристроєм (8) електромагнітного перемішування, зокрема, таким, що ванна сталі в області кристалізатора піддана горизонтальному закручуваному руху.

Текст

1. Установка безперервного розливання сортових або блюмових сталевих заготовок, з по суті прямокутним поперечним перерізом, при цьому лінії периметра поперечного перерізу порожнини форми кристалізатора (4, 11, 62) в кутових областях оснащені плавними переходами (12, 13, 23, 51, 67, 68), а за кристалізатором (4, 11, 62) у напрямку руху заготовки передбачена зона повторного охолоджування з розпилювальними форсунками (9), причому порожнина форми (10, 50, 63) виконана з можливістю проходження через неї рідкої сталі по суті вертикально, яка відрізняється тим, що скруглення (14, 15, 44, 76) в плавних переходах (12, 13, 23, 51, 67, 68) становлять 20 % і більше довжини (16) сторони поперечного перерізу заготовки, причому скруглення (14, 15, 44, 76) мають характер викривлення, який наближений до максимального ступеня викривлення 1/R і потім віддалений від нього, при цьому в напрямку руху заготовки вздовж порожнини форми максимальний ступінь викривлення 1/R плавних переходів (23, 51, 67, 68) постійно або не постійно знижений так, що кірочка (61) заготовки в області плавних переходів (12, 13, 23, 51, 67, 68) деформована, причому після крис 2 (19) 1 3 90879 4 функцією |х|n+|у|n=|R|n, де R - радіус кривизни, при цьому між плавними переходами (67) передбачені ділянки лінії периметра, які відповідні злегка зігнутим ділянкам дуг (70), ступінь викривлення яких щонайменше на частині довжини кристалізатора в напрямку руху заготовки знижений для забезпечення деформації заготовки при її проходженні через кристалізатор. 6. Установка за будь-яким з пп. 1-3, яка відрізняється тим, що порожнина форми до виходу з кристалізатора виконана з конусністю згідно з математичним виразом |х|n+|у|n=|R-t|n, при цьому t є ступенем конусності. 7. Установка за будь-яким з пп. 1-6, яка відрізняється тим, що порожнина (10, 50, 63) кристалізатора має довжину від приблизно 1000 мм. 8. Установка за будь-яким з пп. 1-7, яка відрізняється тим, що розпилювальні форсунки (9) розташовані безпосередньо після кристалізатора (4) з забезпеченням рівномірного охолоджування заготовки. 9. Установка за будь-яким з пп. 1-8, яка відрізняється тим, що кристалізатор (4) оснащений пристроєм (8) електромагнітного перемішування, зокрема, таким, що ванна сталі в області кристалізатора піддана горизонтальному закручуваному руху. Винахід належить до установки безперервного розливання для сортових або блюмових заготовок згідно з обмежувальною частиною п.1 формули винаходу. Безперервнолиті довгі заготовки розливаються переважно в гільзовий кристалізатор з прямокутним, зокрема, близьким до квадрата, або круглим поперечним перерізом. Сортові або блюмові заготовки потім обробляються прокаткою або куванням. Для виготовлення безперервнолитих виробів з високою якістю поверхні і відповідною структурою, зокрема, сортових або блюмових подовжених заготовок, вирішальне значення має рівномірне тепловідвення по зовнішньому периметру поперечного перерізу заготовки між заготовкою, що утворюється, і поверхнею порожнини форми. Відомо багато рішень, що передбачають спеціальну геометрію порожнини форми, зокрема, в області кутових закруглених переходів, при якій між утворюваною кірочкою заготовки і стінкою кристалізатора не утворюється небажаний повітряний зазор, що викликає нерівномірне тепловідвення по периметру поверхні в поперечному перерізі заготовки, дефекти кристалізації і прориви металу. Кути порожнини форми гільзового кристалізатора скруглені за допомогою плавних переходів. Чим більшими виконані такі плавні переходи в порожнині форми кристалізатора, тим складніше досягається рівномірне відведення тепла між утворюваною кірочкою заготовки і стінками кристалізатора, зокрема, по поверхні порожнини форми. Початкова кристалізація заготовки дещо нижча дзеркала розплаву в кристалізаторі відбувається по-різному на прямих ділянках порожнини форми і в областях скруглень. Тепловий потік на прямих або по суті прямих ділянках є квазі-одномірним і описується як тепловий потік через плоску стінку. У протилежність цьому, тепловий потік на скруглених кутових ділянках є двомірним і описується як тепловий потік через викривлену стінку. Утворювана кірочка заготовки, як правило в кутових областях, на початку кристалізації під дзеркалом розплаву є більш товстою, ніж на прямих ділянках, і виникає раніше за часом і більш інтенсивно. Це приводить до того, що вже через 2 секу нди кірочка заготовки в кутових областях нерівномірно віддаляється від стінки кристалізатора, і утворюється повітряний зазор, який значно знижує тепловий потік. Це зниження теплового потоку ускладнює не тільки подальше зростання кірочки, але і може привести до розплавлення внутрішніх ділянок кірочки заготовки, які вже закристалізувалися. Подібні «гойдалки» в тепловому потоці (охолоджування і повторне нагрівання) ведуть до дефектів лиття, таких як поверхневі і подовжні тріщини на кромках або в близьких до кромок областях, до відхилень від заданої форми, таких як ромбічність, втягування і т.д. Повторне плавлення кірочки заготовки або значні подовжні тріщини можуть також приводити до проривів металу. Чим більший розмір скруглень по відношенню до бічної сторони перерізу заготовки, зокрема, якщо скруглення становлять 10% і більше від довжини бічної сторони перерізу порожнини форми, тим частіше виникають подібні дефекти. Це є причиною того, що радіус скруглень обмежують звичайно 5-8мм, хоча для подальшої прокатки було б переважним більше закруглення. При розливанні з високою швидкістю знижується час перебування заготовки, що відливається, в порожнині кристалізатора, і кірочка має менше часу на зростання. У залежності від вибраного формату заготовки, що відливається, необхідно, щоб заготовка безпосередньо після виходу з кристалізатора підтримувалася підтримуючими роликами для запобігання випинанню кірочки заготовки і можливих проривів. Подібні підтримуючі кліті безпосередньо під кристалізатором піддаються сильному зносу і після прориву можуть бути знов приведені в дію тільки по закінченні значного часу і при високих витратах. З документа JP-A-11151555 відомий кристалізатор для безперервного розливання сортових або блюмових заготовок. Для підвищення швидкості розливання і запобігання виникненню ромбічності прямокутних заготовок на чотирьох кутах порожнини форми виконані скруглення у вигляді так званих кутових охолоджуючих частин. На стороні подачі розплаву кутові охолоджуючі частини виконані у вигляді кругових виїмок в стінці кристалізатора, які зменшуються в напрямку руху загото 5 вки, і на стороні виходу з кристалізатора залишаються тільки кутові скруглення. Ступінь кривизни кругових виїмок збільшується в напрямку руху заготовок до виходу з кристалізатора. Придання подібної форми забезпечує безперервний контакт між кутовими частинами кірочки і спеціально сформованими кутовими охолоджуючими частинами кристалізатора. З документа JP-A-09262641 відомий гільзовий кристалізатор для безперервного розливання прямокутних заготовок, в якому для запобігання виникненню подовжніх тріщин на кромках заготовки і ромбічності поперечного перерізу заготовки в порожнині форми передбачені скруглення з різними кутовими радіусами на верхньому і нижньому кінцях кристалізатора. Кутовий радіус на стороні подачі розплаву в кристалізатор вибирається меншим, ніж кутовий радіус на стороні виходу з кристалізатора. За рахунок цього заходу запобігається виникнення повітряного зазору між кірочкою заготовки і стінкою кристалізатора. Пояснення розмірів скруглення відносно довжини бічної сторони в поперечному перерізі заготовки і абсолютної величини поперечного перерізу, а також пояснення спрощення підтримуючих напрямних засобів, які йдуть за кристалізатором, не надаються і не позначені. В основі винаходу лежить задача створення установки безперервного розливання для сортових або блюмових заготовок, переважно з по суті прямокутним або близьким до нього перерізом, в якій в комбінації реалізовуються вказані цілі. Повинна забезпечуватися висока продуктивність розливання при максимально малій кількості рівчаків, високій якості заготовки, що відливається, і при мінімальних витратах на будівництво і на експлуатацію. Поліпшення якості заготовки передбачає, зокрема, усунення дефектів лиття в кутових зонах, таких як тріщини, дефекти кристалізації і забруднення кірочки ливарним порошком, а також уникнення відхилень по масі, таких як ромбічність, опуклості або вгнутості. Установка безперервного розливання згідно з винаходом крім того далі знижує інвестиційні і експлуатаційні витрати на опорно-напрямні кліті, а також забезпечує підвищення економічності і якість при виготовленні заготовки шляхом використання пристрою перемішування в кристалізаторі. Згідно з винаходом поставлені цілі досягаються ознаками пункту 1 формули винаходу. За допомогою установки безперервного розливання згідно з винаходом можна відливати масивні сортові або блюмові заготовки, а також профільні заготовки з високими швидкостями і за відсутності або при наявності опорної напрямної, з відповідною довжиною і/або шириною опори безпосередньо під кристалізатором. При заданій продуктивності за рахунок цього може знижуватися число рівчаків і інвестиційні витрати. Також за рахунок меншого числа рівчаків і відсутності або зниження опорних напрямних для відлитої заготовки одночасно зменшуються витрати на утримування установки. За рахунок збільшення скруглень на кромках відлитої заготовки можна значно знизити критичний тиск в іншій плоскій кірочці на ви 90879 6 ході з кристалізатора, який викликається феростатичним тиском рідкої серцевини. Скорочення довжини розташованих між скругленими кутовими ділянками рівних ділянок порожнини форми на, наприклад, 10% веде до зниження згинаючого напруження на цих ділянках, що спричиняє випинання, приблизно на 20%. Крім цих економічних переваг по багатьох аспектах поліпшується і якість заготовки. За рахунок регулювання зазору, що цілеспрямовано зменшується між кірочкою заготовки і стінкою кристалізатора або шляхом цілеспрямованого деформування кірочки заготовки в областях скруглень вирівнюється зростання кірочки заготовки по периферії заготовки і по заздалегідь визначеній частині довжини кристалізатора, за рахунок чого поліпшується структура заготовки і усуваються дефекти лиття на кромках, такі як тріщини і т.д. Додатково можуть усуватися або зменшуватися геометричні відхилення заготовки, наприклад ромбічність, опуклості і т.д. Збільшення кутових скруглень також впливає на характеристики течії в області дзеркала розплаву. При використанні ливарного порошку для покриття дзеркала розплаву і при збільшенні кутових скруглень досягається вирівнювання характеристик плавлення ливарного порошку у всьому об'ємі меніска. Цей ефект ще більше збільшується у кристалізатора, оснащеного засобами для перемішування. Дефекти заготовки, такі як включення ливарного порошку і шлаку, зокрема, в кутових областях, а також дефекти поверхні заготовки знижуються за рахунок вирівнювання характеристик плавлення порошку. За рахунок узгодження величини кутових скруглень заготовки до потреб подальшої прокатки або кування досягаються додаткові переваги в якості. Межа між застосуванням безопорного напрямку заготовки в зоні повторного охолоджування (ЗПО) і зниженого по довжині або по ширині опорного напрямку залежить від великої кількості параметрів, зокрема, від характеристик випинання відлитої заготовки. Крім основних параметрів величина формату і загальна довжина скруглень плавних переходів, що відносяться до однієї сторони заготовки, або довжина рівної ділянки між двома скругленнями, що відносяться до однієї сторони заготовки, залежать від швидкості розливання, довжини порожнини форми, температури сталі і її хімічного складу. При експериментах по визначенню межі між застосуванням безопорного виконання ЗПО і зниженої опори заготовки в ЗПО рекомендуються наступні значення. При розмірах заготовки, менших, ніж 150×150мм2, і загальній довжині двох скруглень на одній стороні заготовки від приблизно 70% і більше розміру сторони заготовки може здійснюватися безопорний напрямок. При розмірах заготовки більше ніж 150×150мм2 і загальній довжині прямої ділянки між двома скругленнями на одній стороні заготовки від приблизно 30% і більше розміру сторони заготовки може здійснюватися знижений по довжині і/або ширині опорний напрямок заготовки. У підході, запропонованому у винаході, можна здійснювати вплив на характеристики випинання заготовки після виходу з кристалізатора, по-перше, шляхом збільшення 7 скруглень наприклад до 100% довжини бічної сторони поперечного перерізу заготовки, а з іншого боку, шляхом зміни ступеня викривлення округлень, які йдуть в напрямку руху заготовки, при цьому в порівнянні з рівнем техніки забезпечуються істотно більші формати заготовки також при високих швидкостях розливання при безопорному напрямку заготовки або при зниженому опорному напрямку заготовки. Плавні переходи на периферії поперечного перерізу порожнини форми можуть відбиватися як з'єднані кругові лінії і т.д. Додаткові переваги досягаються, якщо плавні переходи приєднуються до прямих ділянок периметра не по дотичній, тобто не в точці. Згідно з іншим варіантом може бути вибраний такий характер викривлення вздовж плавних переходів, який наближається і потім знов віддаляється від максимальної ступіні викривлення 1/R (де R - радіус кривизни плавних переходів). Максимальна ступінь викривлення 1/R y випадку наявності в напрямку руху заготовки плавних переходів може постійно або непостійно знижуватися. Для виготовлення порожнин форми за допомогою різальних станків з програмним керуванням також є переважним, якщо периферійні лінії плавного переходу в поперечному перерізі заготовки мають характер викривлення, який описується математичною функцією і який наближається і потім знов віддаляється від максимальної ступіні викривлення 1/R, наприклад, у разі функції суперкруга або супереліпса. Плавні переходи з розмірами переходів від 25% і більше довжини бічної сторони поперечного перерізу заготовки можуть забезпечувати додаткові переваги, якщо по суті прямокутний поперечний переріз порожнини форми складається з чотирьох дуг, які містять, кожна, приблизно чверть периметра поперечного перерізу, і дуги описуються математичною функцією. Функція n n x y 1 відповідає вказаній умові при A B показнику ступеня «n» від 3 до 50, переважно, від 4 до 10. А і В - розміри дуги. Периметр поперечного перерізу заготовки може також складатися з більшого числа дуг, при цьому плавні переходи мають характер згинання, який описується функцією, наприклад x n y n n R . Розташовані між плавними переходами ділянки периметра поперечного перерізу можуть містити злегка зігнені ділянки дуг, як це пропонується в документі EP 0498296. Дивлячись в напрямку руху заготовки, можна бачити зниження максимальної ступіні викривлення 1/R і дуги плавного переходу, а також відносно витягнуті лінії дуг, які лежать між ними, при цьому щонайменше на частині довжини кристалізатора кірочка заготовки при проходженні піддається по всій поверхні легкій деформації або витягненню. У залежності від вибраного формату заготовки, який розливається, і передбаченої максимальної швидкості лиття може встановлюватися оптимальна довжина кристалізатора. Формати, що відливаються, між 120×120мм2 і 160×160мм2 мо 90879 8 жуть оптимально відливатися при високій швидкості лиття і при довжині кристалізатора приблизно 1000мм при безопорному напрямку заготовки. Збільшені кутові скруглення порожнини форми створюють не тільки переваги при розливанні з покриттям ливарним порошком дзеркала розплаву. При збільшенні кутових скруглень також можливо посилити перемішування в області дзеркала розплаву і в рідкій ванні при сталому пристрої електричного перемішування, що залишається. Ця можливість поліпшення перемішуючої дії за рахунок геометричного виконання порожнини форми дає додаткову свободу і конструктивні можливості по впровадженню перемішування при відливанні сортових або блюмових заготовок. Далі за допомогою фігур пояснюються приклади виконання винаходу, при цьому показано: Фіг.1 - вертикальний розріз частини установки безперервного розливання. Фіг.2 - вигляд зверху на мідну гільзу кристалізатора для відливання блюмів. Фіг.3 - вигляд зверху на кутові скруглення порожнини форми з плавними переходами. Фіг.4 - вигляд зверху мідної гільзи з периметром подальших поперечних перерізів порожнин форми. Фіг.5 - вигляд зверху мідної гільзи з периметром інших поперечних перерізів порожнин форми. Фіг.6 - горизонтальний переріз через половину рівчака в ЗПО. Фіг.7 - горизонтальний розріз іншого прикладу через половину рівчака в ЗПО. Фіг.8 - горизонтальний розріз половини профільної заготовки в ЗПО. На Фіг.1 показано, що через зливний стакан 2 проміжної місткості 3 рідка сталь надходить вертикально в кристалізатор 4. Кристалізатор 4 має прямокутну порожнину форми для розливання блюмової заготовки, наприклад 120×120мм2. Позицією 5 показана частково затверділа заготовка з кірочкою 6 і рідкою серцевиною 7. Поза кристалізатором 4 схематично показаний пристрій 8 електромагнітного перемішування, виконаний з можливістю переміщення по висоті. Він може також бути розташований всередині конструкції кристалізатора 4, наприклад, у водяній сорочці. Пристрій 8 перемішування створює горизонтально циркулюючий обертальний рух в області дзеркала ванни і в рідкій ванні. Безпосередньо до кристалізатора 4 примикає безопорна перша ЗПО, забезпечена розпилювальними форсунками 9. На Фіг.2 позицією 10 показана порожнина форми гільзового кристалізатора 11 з плавними переходами 12, 12', 13, 13' в кутових областях. Скруглення 14, 15 плавних переходів 12, 12', 13, 13' складають в даному прикладі, кожне, приблизно 20% довжини 16 сторони поперечного перерізу заготовки. Ступінь викривлення 1/R плавних переходів 12, 13, розташованих на стороні подачі розплаву, відрізняється від ступеня викривлення 1/R плавних переходів 12', 13', розташованих на стороні виходу з кристалізатора. Щонайменше на частині довжини кристалізатора зменшується ступінь викривлення 1/R плавних переходів 12, 13 від, наприклад, 1/R=0,05 до ступеня викривлення 9 1/R=0,046 у плавних переходів 12', 13'. За допомогою вибору величини зниження ступінь викривлення може цілеспрямовано регулюватися збільшення зазору між утворюваною кірочкою заготовки і порожниною форми або цілеспрямована деформація кірочки заготовки і, таким чином, тепловий потік між кірочкою заготовки і порожниною форми. Крім підвищеного і, розглядаючи по периметру, вирівняного теплового потоку величина скруглень 14, 15 також забезпечує те, що частково затверділа заготовка після виходу з порожнини форми, не дивлячись на високу швидкість лиття, може спрямовуватися через ЗПО із застосуванням безопорного напрямку або зниженого опорного напрямку. При заздалегідь заданому форматі можна шляхом збільшення скруглень 14, 15 цілеспрямовано зменшити пряму ділянку 17 між скругленнями 14, 15 так, що небажані випинання кірочки заготовки будуть запобігатися навіть при безопорному напрямку заготовки. При великих форматах, або якщо з технічних міркувань величину скруглень обмежують, для заготовки може застосовуватися опорна напрямна зниженої довжини. На Фіг.3 зображений кут 19 порожнини форми в збільшеному масштабі. П'ять дуг плавних переходів 23-23"" по висоті утворюють геометрію цього кутового скруглення. Точки з'єднання дуг плавних переходів 23-23"" з прямими ділянками 24-24"" периметра поперечного перерізу кристалізатора можуть вибиратися вздовж ліній R, R4 або R1, R4. Відстань 25-25"' показують в даному прикладі сталу конусність прямої бічної стінки. Плавні переходи 23-23"" описуються математичною функцією x n y n n R , при цьому вибір показника ступеня «n» встановлює різний ступінь викривлення. Ступінь викривлення плавних переходів 23-23"' вздовж дуг розрізнюється. Він наближається до максимального ступеня викривлення в точці 3030"' і віддаляється від неї. У напрямку руху заготовки зменшується максимальний ступінь викривлення від дуги плавного переходу до дуги плавного переходу. Плавний перехід 23"" в цьому випадку є дугою окружності. Показники ступеня плавних переходів вибираються в даному прикладі таким чином: Плавний перехід 23 - показник ступеня «n»=4,0 Плавний перехід 23' - показник ступеня «n»=3,5 Плавний перехід 23" - показник ступеня «n»=3,0 Плавний перехід 23"' - показник ступеня «n»=2,5 Плавний перехід 23"" - показник ступеня «n»=2,0 (дуга окружності) Шляхом вибору показників ступінь величини викривлення плавних переходів 23-23"", які йдуть один за одним в напрямку руху заготовки, змінюється або зменшується так, що цілеспрямовано регулюється збільшення зазору між кірочкою заготовки і стінкою кристалізатора, або здійснюється цілеспрямована деформація в області плавних переходів 23, 23"". Це керування збільшенням зазору або легким деформуванням кірочки заготовки 90879 10 дозволяє контролювати бажаний тепловий потік, зокрема, забезпечувати рівномірний бажаний тепловий потік вздовж дуг плавних переходів у всіх кутових областях заготовки при проходженні через порожнину форми. На Фіг.4 для наочності показані тільки три дуги плавних переходів 51-51" квадратної порожнини форми 50, що йдуть послідовно в напрямку руху заготовки. Периметр складається з чотирьох дуг плавних переходів 51-51", оточуючих кут 90°. Для розрахунку ліній 51-51" периметра застоn n n y R t . совується функція x У цьому прикладі використовуються наступні значення: Лінія периметра 51 51' 51" Показник ступеня n 4 5 4,5 R-t t 70 66,5 65 0 3,5 5 Для забезпечення деформації кірочки заготовки, зокрема вздовж по суті прямих бічних стінок між кутовими областями (технологія Convex), вздовж верхньої частини довжини кристалізатора зі сторони подачі розплаву вибирають показник ступеня «n» для лінії дуги 51 як 4, для лінії дуги 51' як 5, яка йде далі в напрямку виходу з кристалізатора. В нижній частини довжини кристалізатора зменшується показник ступеня від 5 для лінії дуги 51' до 4,5 для лінії дуги 51", за рахунок чого досягається оптимальне кутове охолоджування. Збільшення показника ступеня «n» від 4 до 5 показує, що у верхній частині кристалізатора здійснюється деформація кірочки на по суті прямих бічних стінках між кутовими областями, а в нижній частині довжини кристалізатора шляхом зменшення показника ступеня «n» від 5 до 4,5 досягається оптимальний контакт кірочки заготовки і, відповідно, незначна деформація кірочки в кутових областях порожнини форми. Фіг.5 показує гільзовий кристалізатор 62 для відливання сортових і блюмових форматів з порожниною 63 форми. Поперечний переріз порожнини форми 63 на вході кристалізатора є квадратним, і між сусідніми бічними стінками 64-64'" розташовані кутові області 65-65"'. Плавні переходи 67, 68 є не лініями окружності, а кривими, що описуються математичною функцією x n y n n R t , при цьому показник «n» ступеня має значення від 2 до 2,5. У верхній частині кристалізатора на частині довжини від 40 до 60% довжини кристалізатора бічні стінки 64-64"' між кутовими областями 65-65"' виконані увігнутими. На цій частині довжини знижується висота дуги 66 в напрямку руху заготовки. Вигнута кірочка заготовки, що утворюється в кристалізаторі, вирівнюється всередині верхньої частини довжини кристалізатора. Лінія дуги 70 може бути утворена як лінія окружності, складова лінія окружності або як крива на основі математичної функції. У нижній частині довжини кристалізатора прямі стінки 71 кристалізатора виконані з конусністю, 11 відповідною усадці заготовки в поперечному перерізі. Всі порожнини форми, показані на Фіг.1-5, для спрощення показані з прямою подовжньою віссю. Винахід також застосовний і для кристалізаторів із зігненою подовжньою віссю. Виконання порожнини форми, згідно з винаходом, також не обмежується гільзовими кристалізаторами. Воно може застосовуватися і для пластинчатих або блокових кристалізаторів. На Фіг.6 показані половини по суті прямокутного перерізу 60 заготовки із закристалізованою кірочкою 61 і рідкою серцевиною 42. Лінія периметра половини поперечного перерізу 60 заготовки складається з двох частин кривих 45, які утворюють кут 90°, причому їх форма відповідає початковому перерізу порожнини форми кристалізатора. Криві 45 відповідають математичному виразу n n x y 1. A B Довжина кожного скруглення 44 кривих 45 становить 50%, або обидва скруглення 44 разом становлять 100% розміру 66 сторони заготовки. Стрілка 48 показує феростатичний тиск, який діє на кірочку 61. Сума обох скруглень 44 кривих 45 більше 70% розміру 66 сторони заготовки, і опора заготовки в ЗПО, таким чином, в даному прикладі не потрібна. На Фіг.7, в порівнянні з фіг. 6, показана лінія периметра половини поперечного перерізу заготовки, що складається з двох дуг 75 окружності зі скругленнями 76, що становлять 30%, і прямими ділянками 77, що становлять 40% розміру 78 сторони заготовки. Прямі ділянки 77 між дугами 75 90879 12 окружності в даному прикладі більше 30% розміру 78 сторони заготовки, і тому передбачена опора заготовки, що має знижену довжину і ширину і виконана у вигляді опорних роликів 79. Як правило, достатньою є опора, довжина якої відповідає довжині прямих ділянок заготовки або є дещо коротша. Стрілка 79 показує феростатичний тиск, який діє на кірочку 61. На Фіг.8 показаний приклад профільної заготовки в формі попереднього профілю 80 для виготовлення двотаврових балок. Також порожнина форми для попереднього профілю 80 має кути 86, які забезпечені плавними переходами 81. Розмір 82 сторони заготовки складається з двох плавних переходів 81 зі скругленнями 83, що складають, кожне, наприклад, 40%, і однієї по суті прямої ділянки 84, що становить приблизно 20%. Показаний стрілкою 85 феростатичний тиск при виготовленні двотаврових балок згідно з рівнем техніки веде до виникнення випинання, якщо немає відповідних заходів придання форми і вибору відповідних плавних переходів 81 або відповідної опорної напрямної, як показано в даному прикладі. У показаному прикладі шляхом вибору довжини і геометрії скруглень 83 в формі супереліпса формується кірочка заготовки, яка протистоїть феростатичному тиску без застосування додаткових опор. При збільшенні розміру 82 сторони заготовки, при відповідних розмірах обох скруглень, може бути достатньою тільки зменшена опора в ЗПО. На Фіг.6-8 показані горизонтальні перерізи заготовки безпосередньо після кристалізатора. Для спрощення і більшої наочності не показані розташовані в ЗПО охолоджуючі пристрої, наприклад форсунки. 13 Комп’ютерна верстка А. Рябко 90879 Підписне 14 Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюContinuous steel casting installation for billet and bloom formats

Автори англійськоюRoehrig Adalbert, Kawa Franz

Назва патенту російськоюУстановка непрерывной разливки для сортовых или блюмовых стальных заготовок

Автори російськоюРериг Адальберт, Кава Франц

МПК / Мітки

МПК: B22D 11/04, B22D 11/00, B22D 11/043, B22D 11/041

Мітки: блюмових, сталевик, установка, безперервного, заготовок, сортових, розливання

Код посилання

<a href="https://ua.patents.su/7-90879-ustanovka-bezperervnogo-rozlivannya-dlya-sortovikh-abo-blyumovikh-stalevik-zagotovok.html" target="_blank" rel="follow" title="База патентів України">Установка безперервного розливання для сортових або блюмових сталевик заготовок</a>

Попередній патент: Конденсовані похідні піразолу й способи лікування з їхньою допомогою захворювань, викликаних порушенням обміну речовин

Наступний патент: Спосіб визначення моменту комутації електричного комутаційного апарата (варіанти) і пристрій для його здійснення

Випадковий патент: Спосіб обробки сої