Привід відцентрового роторного пристрою

Номер патенту: 93448

Опубліковано: 25.09.2014

Автори: Сокур Іван Миколайович, Сокур Лідія Михайлівна, Сокур Микола Іванович, Божик Денис Пилипович

Формула / Реферат

1. Привід відцентрового роторного пристрою, що містить електродвигун і вертикальний вал, виконаний у вигляді карданної передачі, яка складається принаймні з верхнього і нижнього валів, шарнірно з'єднаних між собою, при цьому верхній вал виконаний з можливістю з'єднання з ротором, а нижній вал з'єднаний з електродвигуном, який відрізняється тим, що нижній вал з'єднаний з електродвигуном за допомогою гідравлічної муфти.

2. Привід відцентрового роторного пристрою за пунктом 1, який відрізняється тим, що один із згаданих валів карданної передачі виконаний телескопічним.

Текст

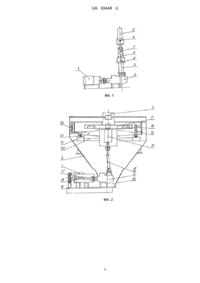

Реферат: Привід відцентрового роторного пристрою містить електродвигун і вертикальний вал, виконаний у вигляді карданної передачі, яка складається принаймні з верхнього і нижнього валів, шарнірно з'єднаних між собою, при цьому верхній вал виконаний з можливістю з'єднання з ротором, а нижній вал з'єднаний з електродвигуном. Нижній вал з'єднаний з електродвигуном за допомогою гідравлічної муфти. UA 93448 U (12) UA 93448 U UA 93448 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до машинобудування, а саме до конструкції приводів відцентрових роторних пристроїв з вертикальним валом обертання, і може бути використана в пристроях, робота яких здійснюється при значній динамічній неврівноваженості ротора, наприклад, у відцентрово-ударних дробарках, млинах, центрифугах, сепараторах різного призначення, випробувальних стендах і т.п., на підприємствах гірничорудної, металургійної, хімічної і інших галузей промисловості. Відомий привід відцентрової установки з газостатичним опорним вузлом [Патент RU № 2222381, B02C13/14, дата публікації 27.01.2004], що містить електродвигун і з'єднаний з ним вертикальний вал, виконаний у вигляді карданної передачі, що складається з верхнього, середнього і нижнього валів. Згадані вали послідовно з'єднаний між собою, при цьому верхній вал виконаний з можливістю з'єднання з ротором за допомогою газостатичної опори, середній вал виконаний телескопічним, а нижній вал жорстко з'єднаний з електродвигуном. Недоліком відомого пристрою є жорстке з'єднання нижнього валу карданної передачі з електродвигуном, що не дозволяє здійснювати плавну зміну частоти обертання ротора при пуску і гальмуванні електродвигуна, а також регулювання частоти обертання ротора для вибору оптимального режиму його роботи. Внаслідок цього через невелику горизонтальну жорсткість карданної передачі в роторі в режимах його пуску і гальмування виникають резонансні коливання, що приводять до істотних динамічних навантажень на вузол з'єднання карданного валу з електродвигуном і на опори ротора та, відповідно, істотно знижує їх ресурс і експлуатаційну надійність відцентрового пристрою в цілому. Відсутність можливості для регулювання частоти обертання ротора в процесі роботи приводить до зниження ефективності експлуатації відцентрового пристрою, зокрема, по критеріях витрат електроенергії і продуктивності. Відомий привід вертикальних роторних машин [Патент RU № 2274493, B02C13/30, дата публікації 20.04.2006], що містить електродвигун і вертикальний вал, виконаний у вигляді карданної передачі, що складається з верхнього, середнього і нижнього валів. Згадані вали послідовно з'єднані між собою, при цьому верхній вал виконаний з можливістю з'єднання з ротором, середній вал виконаний телескопічним, а нижній вал жорстко з'єднаний з електродвигуном. Привід містить механізм фіксації шарнірів карданної передачі в поперечному напрямі, що складається із стакана, жорстко закріпленого на верхньому валу в положенні дном вгору з охопленням циліндровою стінкою згаданих шарнірів, диска з чотирма радіальними прорізами, жорстко закріпленого на нижньому валу, чотирьох стрижнів, верхні кінці яких шарнірно з'єднані з нижньою частиною циліндрової стінки стакана, а нижні розташовані в радіальних прорізах диска, і листових пружин, жорстко закріплених в нижній частині циліндрової стінки стакана з можливістю взаємодії із стрижнями. В режимах пуску і зупинки електродвигуна при резонансних частотах обертання ротора плоскі пружини утримують стрижні в радіальних прорізах диска, фіксуючи таким чином положення шарнірів карданної передачі щодо вертикальної осі, а при робочих швидкостях обертання під дією відцентрових сил стрижні долають пружний опір плоских пружин і переміщаються в кутовому напрямі від осі обертання, їх нижні кінці виходять з радіальних прорізів на диску і звільняють шарніри від фіксації. Застосування у відомому приводі механізму фіксації шарнірів карданної передачі за рахунок підвищення їх жорсткості в поперечному напрямі дозволяє дещо зменшити динамічні навантаження на з'єднання нижнього валу з електродвигуном в режимах його пуску і зупинки і за рахунок цього дещо підвищити ресурс цього вузла. Недоліком відомого пристрою, як і попереднього, є відсутність можливості для здійснення плавного регулювання частоти обертання ротора при пуску і гальмуванні електродвигуна, а також регулювання частоти обертання ротору для вибору оптимального режиму його роботи. Внаслідок цього резонансні коливання ротора в режимах його пуску і гальмування приводять до істотних динамічних навантажень на опори ротора, що істотно знижує їх ресурс і експлуатаційну надійність відцентрового пристрою в цілому. Відсутність можливості для регулювання частоти обертання ротора в процесі роботи приводить до зниження ефективності експлуатації відцентрового пристрою, зокрема, по критеріях витрат електроенергії і продуктивності. Окрім цього, жорстке закріплення механізму фіксації на валах карданної передачі приводить до істотного збільшення її маси і, відповідно, до підвищеного зносу і зниженню ресурсу шарнірних з'єднань при високих швидкостях обертання ротора. В основу корисної моделі поставлена задача удосконалення конструкції приводу відцентрового роторного пристрою за рахунок іншого виконання з'єднання нижнього валу карданної передачі з електродвигуном. Технічний результат від реалізації цієї задачі полягає в істотному розширенні діапазону регулювання частоти обертання ротора, у тому числі забезпеченні плавної зміни частоти його 1 UA 93448 U 5 10 15 20 25 30 35 40 45 50 55 60 обертання в режимах пуску і зупинки електродвигуна. При цьому за рахунок розширення діапазону регулювання частоти обертання ротора в робочому режимі забезпечується підвищення ефективності експлуатації відцентрових пристроїв різного призначення, а за рахунок плавної зміни частоти обертання ротора в пуску і зупинки електродвигуна - зниження навантажень на опори вертикального валу, що підвищує ресурс цих вузлів і надійність відцентрового пристрою в цілому. Поставлена задача вирішується за рахунок того, що в приводі відцентрового роторного пристрою, що містить електродвигун і вертикальний вал, виконаний у вигляді карданної передачі, що складається принаймні з верхнього і нижнього валів, шарнірно з'єднаних між собою, при цьому верхній вал виконаний з можливістю з'єднання з ротором, а нижній вал з'єднаний з електродвигуном, згідно з корисною моделлю нижній вал з'єднаний з електродвигуном за допомогою гідравлічної муфти. Доцільно, щоб один з валів карданної передачі був виконаний телескопічним. Виконання приводу відцентрового роторного пристрою, що заявляється, забезпечує досягнення технічного результату. З'єднання нижнього валу з електродвигуном за допомогою гідравлічної муфти дозволяє істотно розширити діапазон регулювання частоти обертання ротора в порівнянні з відомим пристроєм. Регулювання частоти обертання ротора забезпечується за рахунок зміни тиску масла в гідравлічній муфті, а плавні розгін і гальмування ротора в режимах пуску і зупинки електродвигуна додатково забезпечується за рахунок демпфуючих властивостей гідравлічної муфти. Суть корисної моделі, що заявляється, пояснюється представленими фігурами креслень, де на фіг. 1 показана принципова схема приводу відцентрового роторного пристрою; на фіг. 2 приклад використання приводу на відцентрово-ударній дробарці; на фіг. 3 - графік залежності енергетичних параметрів відцентрово-ударної дробарки від частоти обертання ротора; на фіг. 4 - графік залежності крупності дроблення матеріалу від частоти обертання ротора. Привід відцентрового роторного пристрою складається (фіг. 1) з електродвигуна 1, гідравлічної муфти 2 і карданного валу, що складається з нижнього 3, середнього 4 і верхнього 5 валів, послідовно з'єднаних між собою за допомогою шарнірів 6. При цьому середній вал 3 виконаний з телескопічним взаємозв'язком 7. Насосне колесо гідравлічної муфти 2 з'єднано з вихідним валом електроприводу 1, а турбінне колесо з'єднано з нижнім валом 3 карданної передачі. Привід, що заявляється, може використовуватися на відцентрових роторних пристроях різного призначення. Нижче розглянутий приклад його використання на відцентрово-ударній дробарці. Відцентрово-ударна дробарка складається (фіг. 2) з корпусу 8 із завантажувальним 9 і розвантажувальними 10 отворами, розгінного ротора 11, вертикального карданного валу 12, відбійних елементів 13, рухомої опорної платформи 14, верхньої опори 15 і згаданого приводу, закріпленого на рамі 16. Привід розгінного ротора 11 складається з електродвигуна 1, з'єднаного з гідравлічною муфтою 2 за допомогою клино-ремінної передачі 17 і горизонтального карданного валу 18, а також вертикального карданного валу 12, що складається з нижнього 3, середнього 4 і верхнього 5 валів, останній з яких в верхній опорі 15 з'єднаний з розгінним ротором 11 (фіг. 1, 2). Середній вал 3 виконаний з телескопічним взаємозв'язком 7 (фіг. 1). Гідравлічна муфта 2 за допомогою технологічного трубопроводу з'єднана із станцією циркуляції рідкого мастила (не показані). Розгінний ротор 11 виконаний зі змінними напрямними елементами 19 з самофутерівкою їх робочих поверхонь і розміщений у внутрішньому корпусі 20. Останній жорстко закріплений на рухомій опорній платформі 14, яка за допомогою демпфуючих елементів 21 пов'язана з нерухомою опорною платформою 22, жорстко закріпленої в корпусі 8. Відбійні елементи 13 закріплені у внутрішньому корпусі 20 по його периметру зі створенням між ними і розгінним ротором 11 зони дроблення. Робота приводу, що заявляється, на відцентрово-ударній дробарці здійснюється таким чином. Перед завантаженням кускового матеріалу через завантажувальний отвір 9 на розгінний ротор 11 включають станцію циркуляції рідкого мастила і заповнюють їм гідравлічну муфту 2 до заданої величини тиску, що забезпечує плавний пуск приводу. Далі включають електродвигун 1, який через клино-ремінну передачу 17 і горизонтальний карданний вал 18 передає обертання на насосне колесо гідравлічної муфти 2. В результаті циркуляції рідкого мастила в порожнині гідравлічної муфти 2 обертання від насосного колеса передається на турбінне колесо і далі через вертикальний карданний вал 12 - на розгінний ротор 11. З урахуванням фракційного 2 UA 93448 U 5 10 15 20 25 30 35 40 45 50 55 складу матеріалу, що поступає на дроблення, і заданій продуктивності дробарки виводять розгінний ротор 11 на оптимальне робоче число оборотів, для чого через станцію циркуляції рідкого мастила збільшують тиск в гідравлічній муфті 2. Після цього відкривають завантажувальний отвір 9, через який кусковий матеріал під власною вагою поступає на розгінний ротор 11, що обертається. Отримавши на розгінному роторі 11 необхідну для викиду окружну швидкість і, відповідно, кінетичну енергію, шматки матеріалу уподовж напрямних елементів 19 з великою швидкістю викидаються в зону дроблення, де в результаті направлених ударів об відбійні плити 13 і хаотичних ударів один об одного руйнуються на шматки з більш дрібним фракційним складом. Дрібна фракційна маса роздробленого матеріалу природним шляхом виводиться з внутрішнього корпусу 19 в корпус 8 і далі в розвантажувальний отвір 10. В процесі роботи дробарки основна частина динамічних навантажень, виникаючих в результаті радіальних і кутових коливань розгінного ротора 11, гаситься демпфуючими елементами 21, закріпленими на нерухомій опорній платформі 22. Незначна частина цих навантажень, що залишилася, сприймається верхньою опорою 15. З цієї причини вертикальний карданний вал 12 і з'єднання його нижнього валу 3 з турбінним колесом гідравлічної муфти 2 практично не сприймають які-небудь динамічні навантаження, пов'язані з роботою розгінного ротора 11. При завершенні роботи дробарки за допомогою станції циркуляції рідкого мастила зменшують тиск в гідравлічній муфті 2 до заданої величини, що забезпечує плавну зупинку розгінного ротора 11. Привід, що заявляється, пройшов перевірку в промислових умовах на відцентрово-ударній 3 дробарці продуктивністю 25 м /ч (50 т/ч) залізняку. В приводі дробарки був використаний асинхронний електродвигун з короткозамкнутим ротором з розрахунковою потужністю 125 кВт. Параметри гідравлічної муфти 2 забезпечують можливість регулювання частоти обертання турбінного колеса і з'єднаного з ним нижнього валу 3 вертикального карданного вала 12 в -1 1 інтервалі 1,67-16,7 с (100-1000 хв.- ), що дозволяє здійснювати плавні запуск і гальмування розгінного ротора 11, а також встановлювати оптимальний режим його роботи. Крупність матеріалу, що поступає на дроблення - 100-0 мм, роздробленого матеріалу - 10-0 мм. В результаті випробувань встановлено, що споживана приводом потужність із збільшенням частоти обертання розгінного ротора збільшується більш ніж в 7 разів при продуктивності 30 т/ч, а на холостому ходу розгінного ротора - в 4 рази. При цьому питома витрата електроенергії без урахування ступеня дроблення змінюється в 7,5 разів (фіг. 3). -1 При роботі дробарки в проектному режимі при частоті обертання розгінного ротора 1000 хв масова частка класів мінус 5,0 і 10,0 склала в роздробленому матеріалі, відповідно, 85 % і 95 % -1 (фіг. 4). При зміні частоти обертання розгінного ротора від 200 до 1200 хв середньозважена крупність роздробленого матеріалу склала 13,0-2,0 мм. Таким чином, збільшення частоти обертання розгінного ротора приводить до збільшення ступеня дроблення матеріалу і зменшення середньозваженої крупності роздробленого матеріалу. Результати проведених випробувань показали, що технологічні показники роботи відцентрово-ударної дробарки залежать від частоти обертання розгінного ротора: із збільшенням частоти обертання збільшуються масова частка готових класів роздробленого матеріалу, ступінь його дроблення і питома витрата електроенергії. Це дозволяє розробити оптимальні технологічні режими роботи для відцентрово-ударних дробарок різного призначення і здійснювати їх реалізацію за рахунок використання гідравлічних муфт у складі приводу. Результати експериментальних досліджень корисної моделі, що заявляється, підтвердили її працездатність і отримання технічного результату. Запропонована конструкція приводу дозволяє істотно підвищити ефективність експлуатації відцентрових пристроїв різного призначення. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 1. Привід відцентрового роторного пристрою, що містить електродвигун і вертикальний вал, виконаний у вигляді карданної передачі, яка складається принаймні з верхнього і нижнього валів, шарнірно з'єднаних між собою, при цьому верхній вал виконаний з можливістю з'єднання з ротором, а нижній вал з'єднаний з електродвигуном, який відрізняється тим, що нижній вал з'єднаний з електродвигуном за допомогою гідравлічної муфти. 2. Привід відцентрового роторного пристрою за пунктом 1, який відрізняється тим, що один із згаданих валів карданної передачі виконаний телескопічним. 3 UA 93448 U 4 UA 93448 U Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B02C 13/00, B02C 13/30

Мітки: привід, відцентрового, роторного, пристрою

Код посилання

<a href="https://ua.patents.su/7-93448-privid-vidcentrovogo-rotornogo-pristroyu.html" target="_blank" rel="follow" title="База патентів України">Привід відцентрового роторного пристрою</a>

Попередній патент: Протиугінний блокіратор колеса автомобіля

Наступний патент: Автоматизована інформаційно-платіжна система

Випадковий патент: Комбінований двигун внутрішнього згоряння