Спосіб гвинтового розкочування труб на тривалковому стані

Номер патенту: 98219

Опубліковано: 27.04.2015

Автори: Угрюмов Юрій Дмитрович, Степаненко Олександр Миколайович, Кондратьєв Юрій Анатолійович, Тартаковскій Боріс Ігорєвіч

Формула / Реферат

Спосіб гвинтового розкочування труб на тривалковому стані, що містить деформацію гільзи на оправці валками, які мають вхідну ділянку, ділянку гребеня і вихідну ділянку, який відрізняється тим, що деформацію гільзи здійснюють на комбінованій оправці, нерухомій в осьовому напрямі, причому на вхідній ділянці і на ділянці гребеня деформацію здійснюють на циліндровій частині оправки з обтисканням по товщині стінки 30-70 %, а на вихідній ділянці валків деформацію здійснюють на конічній частині оправки із збільшенням зовнішнього діаметра труби на 7-40 % і з обтисканням по товщині стінки 5-30 %.

Текст

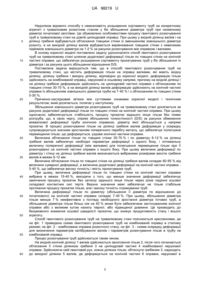

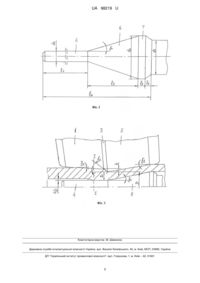

Реферат: Спосіб гвинтового розкочування труб на тривалковому стані, що містить деформацію гільзи на оправці валками, які мають вхідну ділянку, ділянку гребеня і вихідну ділянку, причому деформацію гільзи здійснюють на комбінованій оправці, нерухомій в осьовому напрямі, причому на вхідній ділянці і на ділянці гребеня деформацію здійснюють на циліндровій частині оправки з обтисканням по товщині стінки 30-70 %, а на вихідній ділянці валків деформацію здійснюють на конічній частині оправки із збільшенням зовнішнього діаметра труби на 7-40 % і з обтисканням по товщині стінки 5-30 %. UA 98219 U (12) UA 98219 U UA 98219 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель стосується області виробництва гарячекатаних безшовних труб на агрегатах з тривалковим розкотним станом. Процес гвинтового розкочування труб на тривалковому стані є основною технологічною операцією при виробництві труб на агрегатах Ассела, які характеризуються тим, що формування товщини стінки і діаметра труб проводиться в станах гвинтової прокатки. Послідовна деформація в цих станах забезпечує, з одного боку, можливість прокатки тільки товстостінних труб з D/S=4-11,5, з іншої - отримання труб високої точності, що мають граничні відхилення по товщині стінки ±6 %, по діаметру ±0,5 %. Ці агрегати характеризуються високою маневреністю при переході з розміру на розмір прокатуваних труб, а також високою роздрібненістю (градацією) розмірних рядів по товщині стінки і діаметру труб. У зв'язку з цим основним сортаментом агрегатів Ассела з тривалковим розкотним станом є товстостінні підшипникові труби великого числа типорозмірів. На цих агрегатах прокатують також трубизаготовки для подальшої холодної деформації на станах ХПТ або волочильних станах. На агрегатах з тривалковим розкотним станом прокатують труби діаметром 34-260 мм. Максимальний діаметр труб визначається конструкцією і потужністю станів гвинтової прокатки (прошивного, розкотного і калібрувального). Для конкретного агрегату в сучасних умовах актуальними є питання розширення сортаменту труб, як у бік збільшення їх діаметру, так і збільшення їх відношення D/S, тобто прокатки більш тонкостінних труб, що обмежується особливостями деформації на тривалковому розкотному стані. При розкочуванні труб на тривалковому стані величина D/S отримуваних труб обмежується підвищеним гранеутворенням при деформації заднього кінця труби в умовах відсутності жорсткого кінця, що приводить до підвищеної поперечної деформації металу, що надходить в зазори між валками, і зриву процесу прокатки. Відомий спосіб гвинтової прокатки труб на тривалковому стані, при якому при підході заднього кінця гільзи до гребеня валків, останні розводять на величину не більш за висоту гребеня (див. А.С. СРСР № 358041, МПК В21В19/06, 1971 p.). Відомий спосіб забезпечує збільшення D/S прокатуваних труб. Недоліками відомого способу є зниження осьової швидкості прокатки при деформації валками заднього кінця гільзи унаслідок зменшення деформації по стінці в період розводу валків, а також підвищена витрата металу в обріз потовщеного заднього кінця труби. Відомий спосіб гвинтового розкочування труб на тривалковому стані, що включає деформацію гільзи на довгій оправці трьома валками і зміну відстані між валками в процесі прокатки, згідно з яким зміну відстані здійснюють при деформації заднього кінця гільзи зближенням валків до величини, що становить 0,95-0,99 відстаней між валками в сталий період розкочування (див. А.С. СРСР № 623595, МПК В21В 19/06, 1978 р., Б.В. № 34). Прокатка за відомим способом забезпечує підвищення швидкості прокатки і стійкості процесу. Недоліком даного способу плющення є утворення кінцевих дефектів у вигляді "шийки" на задніх кінцях труб. Відомий спосіб гвинтового розкочування труб, що включає деформацію гільзи трьома валками з гребенями на оправці при постійному розчині між валками до підходу заднього кінця гільзи і потім збільшення відстані між валками при прокатці заднього кінця (див. А.С. СРСР № 590024, МПК В21В 19/04, 1978 p.). Задній кінець труби, прокатаної за відомим способом, має декілька потовщену стінку в порівнянні з рештою частини труби. Дефект не усувається подальшою прокаткою в калібрувальному або редукційному стані, що приводить до підвищення обрізу. Найбільш близьким до пропонованого по технічній суті і технічному результату, що досягається, є спосіб гвинтового розкочування труб, що включає деформацію гільзи трьома валками на оправці при постійному розчині між валками до підходу заднього кінця і потім збільшення відстані між валками при прокатці заднього кінця, причому з моменту зіткнення заднього торця гільзи з поверхнею гребеня валків до його виходу із зони дії валків здійснюють зведення валків у напрямі осі прокатки (див. А.С. СРСР № 772621, МПК В21В 19/06, 1980, Б.В. № 39). Відомий спосіб дозволяє збільшити вихід придатного за рахунок зниження кінцевого обрізу на 0,4-0,5 %, що забезпечується стабілізацією товщини стінки шляхом послідовного розведення і зведення валків в процесі проходження заднього торця гільзи через осередок деформації. Суттєвими ознаками прототипу, що збігаються з суттєвими ознаками корисної моделі, що заявляється, є деформація гільзи на оправці валками, що мають вхідну ділянку, ділянку гребеня і вихідну ділянку. 1 UA 98219 U 5 10 15 20 25 30 35 40 45 50 55 60 Недоліком відомого способу є неможливість розширення сортаменту труб на конкретному агрегаті з тривалковим розкотним станом у бік збільшення діаметра труб при незмінному діаметрі початкової заготівки. Це обумовлено особливостями процесу гвинтового розкочування труб в тривалковому стані на довгій циліндровій оправці. При цьому у вхідній ділянці валків і на ділянці гребеня відбувається обтискання товщини стінки із зменшенням зовнішнього діаметра розкоту, а на вихідній ділянці валків відбувається вирівнювання товщини стінки з невеликим підйомом зовнішнього діаметра на 1-2 % за рахунок розкочування між оправкою і валками. В основу корисної моделі поставлено задачу удосконалити спосіб гвинтового розкочування труб на тривалковому стані шляхом додаткової деформації гільзи по товщині стінки на конічній частині оправки, що забезпечує розширення сортаменту прокатуваних труб у бік збільшення їх діаметра і за рахунок цього збільшення відношення D/S. Поставлена задача вирішується тим, що в способі гвинтового розкочування труб на тривалковому стані, що містить деформацію гільзи на оправці валками, які мають вхідну ділянку, ділянку гребеня і вихідну ділянку, відповідно до корисної моделі, деформацію гільзи здійснюють на комбінованій оправці, нерухомій в осьовому напрямі, причому на вхідній ділянці і на ділянці гребеня деформацію здійснюють на циліндровій частині оправки з обтисканням по товщині стінки 30-70 %, а на вихідній ділянці валків деформацію здійснюють на конічній частині оправки із збільшенням зовнішнього діаметра труби на 7-40 % і з обтисканням по товщині стінки 5-30 %. Причинно-наслідковий зв'язок між суттєвими ознаками корисної моделі і технічним результатом, який досягається, полягає у наступному. Збільшення зовнішнього діаметра розкочуваних труб на тривалковому стані досягається за рахунок додаткової деформації гільзи по товщині стінки на конічній частині оправки. При цьому одночасно забезпечується стабільність процесу прокатки заднього кінця гільзи без появи розтруба, що, в свою чергу, сприяє збільшенню тонкостінності (D/S) за рахунок обмеження міжвалкової деформації труби конічною оправкою, діаметр якої збільшується у напрямі прокатки. В процесі розкочування гільзи на ділянці гребеня валків деформація у осередку супроводжується значним зростанням поперечного перебігу металу, що забезпечує полегшене переміщення гільзи, що деформується, уздовж конічної частини оправки. Величина обтискання гільзи по товщині стінки 30-70 % і по діаметру 6-12 % на ділянці гребеня валків забезпечує необхідні параметри деформації з одного боку, і оптимальну величину поперечної деформації (між валками) для полегшення переміщення гільзи при її розкочуванні на конічній частині оправки з іншого боку. При цьому величини деформації по діаметру і стінці на ділянці гребеня валків визначаються вибраними розмірами висоти гребеня валків в межах 6-12 мм. Величина обтискання гільзи по товщині стінки на ділянці гребеня валків складає 60-95 % від величини сумарної деформації, а величина додаткової деформації на конічній частині оправки 5-40 %, що забезпечує високу точність і якість прокатуваних труб. При цьому, величина деформації гільзи по товщині стінки на конічній частині оправки вибрана в межах 15-40 %, виходячи з того, що менше значення деформації забезпечує закінчення процесу прокатки без затиску заднього кінця гільзи через різке падіння осьової складової контактних сил тертя. Верхнє значення межі забезпечує не тільки стабільне протікання процесу прокатки гільзи, але і високу точність отримуваних труб. Величина деформації гільзи по діаметру (збільшення її діаметра по відношенню до початкового) на конічній частині оправки складає 7-40 %. При цьому, збільшення діаметра гільзи менше 7 % неефективно з погляду необхідного зростання діаметра готових труб, а збільшення діаметра гільзи більш ніж на 40 % може бути забезпечене застосуванням конічної оправки або з великим кутом нахилу твірної, або підвищеної довжини. Це призводить до безумовного зниження осьової швидкості прокатки, що знижує продуктивність стану і всього агрегату. Спосіб гвинтового розкочування труб на тривалковому стані пояснюється кресленнями, де на фіг. 1 приведена схема гвинтового розкочування труб на комбінованій оправці в сталому режимі; на фіг. 2 - комбінована оправка розкотного стану; на фіг. 3 - схема осередку деформації для визначення параметрів калібрування валків і параметрів розкочування гільзи в трубу на комбінованій оправці. Процес розкочування труб здійснюється таким чином. На вхідній конічній ділянці 1 валків здійснюється захоплення гільзи 2, після чого починається обтискання її стінки ділянкою гребеня 3 на циліндровій частині 4 комбінованої нерухомої оправки. Здійснюючи свій гвинтовий рух, кожна ділянка гільзи, обтиснута гребенем 3, надходить до вихідної ділянки 5 валків, де деформується на конічній частині 6 оправки, нерухомої в 2 UA 98219 U 5 осьовому напрямі із збільшенням зовнішнього діаметра. Далі труба калібрується по зовнішньому діаметру між калібрувальною ділянкою валків і циліндровим поясочком 7 оправки. Комбінована оправка закріплена на стрижні 8, який фіксується від осьового зсуву в упорнорегулювальному механізмі (на кресленнях не показаний). Після розкочування труба 9, що виходить з валків, має розміри DтxSт відповідно до таблиці прокатки. Комбінована оправка має циліндрову частину 4, діаметром d1 і довжиною l1 (фіг. 2). Конічна частина 6 оправки має діаметр d2 і довжину l2 з урахуванням нахилу твірної конуса 0 . При цьому зв'язок параметрів конічної частини 6 оправки визначається з виразу: 0 arctg d2 d1 , 2l2 (1) 10 15 20 25 30 35 Довжина ділянки l1 циліндрової частини оправки дорівнює сумі довжин вхідної ділянки і ділянки гребеня валка. Довжина ділянки l2 дорівнює довжині вихідної ділянки валка. Величина кута 0 визначає необхідну величину збільшення зовнішнього діаметра труби після розкочування і залежить від величини перепаду діаметрів d1 і d2 з урахуванням величини обтискання по товщині стінки на конічній частині оправки. Діаметр калібрувальної ділянки 7 оправки, що має циліндрову форму, дорівнює максимальному діаметру d2 оправки. Довжина ділянки l2 оправки складає l3 і повинна складати 2-3 кроки подачі (20-30 мм). Розміри d3 і l4 оправки визначаються конструктивно. Схема налаштування стану для розкочування гільзи на комбінованій оправці із збільшенням зовнішнього діаметра труби наведена на фіг. 3. Робочий валок встановлений на кут розкочування β і кут подачі α. Вхідна ділянка 1 нахилена відносно осі прокатки на кут 1 . На цій ділянці відбувається первинне захоплення гільзи 2 валками і обтискання по зовнішньому діаметру без істотної зміни товщини стінки. При цьому вибирається зазор Δ між внутрішнім діаметром гільзи і циліндровою частиною оправки. Починаючи з перетину І-І осередку деформації, відбувається незначне зменшення товщини стінки, яке інтенсивно наростає на ділянці гребеня 3, висотою h, що забезпечує значну частину деформації по стінці. Висота h гребеня визначає величину обтискання стінки на цій ділянці. При цьому відбувається зміна зовнішнього діаметра, що приводить до збільшення периметра труби і полегшує її переміщення у осередку деформації між вихідною ділянкою 5 валків з кутом конуса 3 і конічною частиною 6 оправки. Розмір D (фіг. 3) визначає необхідний розчин валків відповідно до таблиці прокатки. Збільшення зовнішнього діаметра гільзи після розкочування на комбінованому облямовуванні визначається з виразу: ED 40 D T DГ 100 % . DГ (2) Величина обтискання по товщині стінки на ділянці гребеня визначається з виразу: ES SГ h 100 % . SГ (3) Величина обтискання по товщині стінки між вихідною ділянкою 5 валків і конічною частиною 6 оправки залежить від величин кутів 3 (на валке) і 0 (на оправці): 45 ES SГ S T 100 % . SГ (4) Сумарна величина обтискання по товщині стінки складає: 3 UA 98219 U ES 5 10 SГ S T 100 % . SГ (5) Новий спосіб прокатки випробуваний в промислових умовах на агрегаті 200 ПАТ "Інтерпайп НТЗ" шляхом моделювання процесу розкочування гільзи на конічній оправці косовалкового прошивного стану, оснащеного упорно-регулювальним механізмом. Труби розміром D/S=102×10 мм з відношенням D/S=10,2 використовували як гільзи і повторно нагрівали в кільцевій печі, після чого на конічній оправці діаметром 96 мм і завдовжки 210 мм розкочували валками прошивного стану на розмір готових труб D1×S1=110×8,0 мм з відношенням D1/S1=13,8. Розкочування гільз здійснювалося при наступних параметрах налаштування стану: кут нахилу вихідної ділянки робочого валка до осі прокатки складав 4°30', кут розкочування чашоподібних валків прошивного стану складав 7°, а кут подачі валків - 8°. В результаті проведених дослідних прокаток встановлено, що процес розкочування на конічній оправці забезпечує підвищення початкового діаметра гільзи приблизно на 8°. Використання запропонованого способу забезпечить розширення сортаменту прокатуваних труб у бік збільшення їх зовнішнього діаметра, а також збільшення їх тонкостінності (D/S). 15 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 20 Спосіб гвинтового розкочування труб на тривалковому стані, що містить деформацію гільзи на оправці валками, які мають вхідну ділянку, ділянку гребеня і вихідну ділянку, який відрізняється тим, що деформацію гільзи здійснюють на комбінованій оправці, нерухомій в осьовому напрямі, причому на вхідній ділянці і на ділянці гребеня деформацію здійснюють на циліндровій частині оправки з обтисканням по товщині стінки 30-70 %, а на вихідній ділянці валків деформацію здійснюють на конічній частині оправки із збільшенням зовнішнього діаметра труби на 7-40 % і з обтисканням по товщині стінки 5-30 %. 4 UA 98219 U Комп’ютерна верстка М. Шамоніна Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Автори англійськоюStepanenko Oleksandr Mykolaiovych, Uhriumov Yurii Dmytrovych

Автори російськоюСтепаненко Александр Николаевич, Угрюмов Юрий Дмитриевич

МПК / Мітки

МПК: B21B 25/00, B21B 19/06

Мітки: труб, розкочування, гвинтового, тривалковому, стані, спосіб

Код посилання

<a href="https://ua.patents.su/7-98219-sposib-gvintovogo-rozkochuvannya-trub-na-trivalkovomu-stani.html" target="_blank" rel="follow" title="База патентів України">Спосіб гвинтового розкочування труб на тривалковому стані</a>

Попередній патент: Спосіб нанесення нанозміцнюючого покриття для тонкостінних дискових ножів

Наступний патент: Дріт для зв’язування

Випадковий патент: Затвор гідромашини