Спосіб та пристрій для термообробки кругло-кільцевих ланцюгів

Номер патенту: 101827

Опубліковано: 13.05.2013

Автори: Олійник Ярослав Вадимович, Грачов Валерій Іванович, Полуектов Володимир Юрійович, Понікарчук Анатолій Миронович, Біба Віктор Іванович, Олійник Вадим Анатолійович

Формула / Реферат

1. Спосіб термообробки кругло-кільцевих ланцюгів, що включає індукційне нагрівання виробу до температури 950-1000 °С та наступне охолодження, який відрізняється тим, що нагрівання ланцюга здійснюють із частотою індукційного струму в межах 2000-8000 Гц при потужності струму 250-500 кВт, при цьому час після закінчення індукційного нагрівання до початку охолодження не перевищує 8 с, а наступне охолодження виконують із інтенсивністю тепловідводу (60-120)·103 Вт/(м2·°С), крім того, додатково проводять процес відпуску при температурі 340-420 ºС з наступним кінцевим охолодженням до кімнатної температури.

2. Пристрій для термообробки кругло-кільцевих ланцюгів, що включає камеру індукційного нагрівання та камеру для охолодження, розташовані по ходу переміщення виробу, який відрізняється тим, що додатково містить механізм для протягування ланцюга, камеру відпуску та додаткову камеру охолодження, при цьому камери встановлені співвісно осі переміщення ланцюга.

Текст

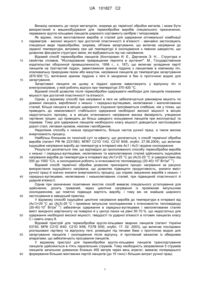

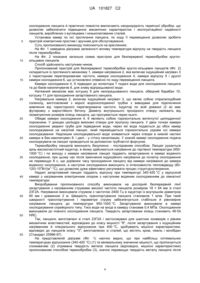

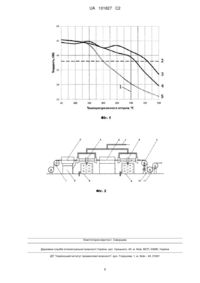

Реферат: Винахід належить до галузі металургії, а саме до способу та пристрою для термообробки кругло-кільцевих ланцюгів. Заявлений спосіб включає індукційне нагрівання виробу до температури 950-1000 °С і наступне охолодження. Нагрівання ланцюга здійснюють із частотою індукційного струму в межах 2000-8000 Гц при потужності струму 250-500 кВт, а час після закінчення індукційного нагрівання до початку охолодження не перевищує 8 с. Наступне 3 2 охолодження виконують із інтенсивністю тепловідводу (60-120)·10 Вт/(м ·°С). Додатково проводять процес відпуску при температурі 340-420 ºС з наступним кінцевим охолодженням до UA 101827 C2 (12) UA 101827 C2 кімнатної температури. Винахід дозволяє одержати ланцюги широкого сортаменту з високими вимогами до втомної міцності та пластичності матеріалу. UA 101827 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до галузі металургія, зокрема до термічної обробки металів, і може бути використаний в машинобудуванні для термообробки виробів спеціального призначення, переважно кругло-кільцевих ланцюгів широкого сортаменту калібрів і типорозмірів. Як відомо, після виготовлення виробів зі сталей для одержання оптимальної комбінації параметрів - високої міцності при достатній пластичності й в'язкості - звичайно застосовують спеціальні види термообробки, зокрема, об'ємне загартування, що включає нагрівання до заданої температури, витримку при цій температурі й охолодження з певною швидкістю, що дозволяє фіксувати структурні зміни, які відбуваються під час нагрівання. Відомий спосіб термообробки ланцюгів (Конторович И. Е., Дарчинов Э. Н… Структура и свойства сплавов, "Исследование превращения перлита в аустенит". М., Государственное издательство оборонной промышленности, 1956 г., с. 187), що включає укладання партії ланцюгів на ґратчастий піддон, завантаження краном піддона з ланцюгами в ковпакову піч, опалювальну природним газом або мазутом, нагрівання ланцюгів до температури загартування (870-930 °C), витягання краном піддона з печі й занурення в бак із проточною водою для загартування. Загартовані ланцюги на цьому ж піддоні краном завантажують у відпускну піч із електронагрівом, у якій роблять відпуск при температурі 370-420 °C. Відомий спосіб дозволяє після термообробки одержувати необхідні для ланцюгів показники міцності при достатній пластичності та в'язкості. Однак, у відомому способі при нагріванні в печі не забезпечується рівномірна міцність по довжині ланцюга, виробленої з низько- і середньо-вуглецевих, нелегованих і малолегованих сталей. Кільця ланцюга в місцях шарнірного з'єднання прогріваються слабкіше, ніж у гілках, що приводить до неможливості стабільного одержання необхідної високої міцності в місцях недостатнього прогріву, а в місцях інтенсивного нагрівання висока ймовірність утворення гартівних тріщин, що приводить до більш швидкого зношування ланцюгів при експлуатації та поривам. Тому для одержання ланцюгів необхідного класу міцності доводиться застосовувати дорогі сталі, леговані хромом, нікелем і молібденом. Недоліком способу є низька продуктивність, більша частка ручної праці, а також висока енергоємність процесу. Найбільш близьким по технічній суті та ефекту, що досягається, є спосіб термічної обробки виробів (патент РФ № 2231563, МПК7 C21D 1/42, C21D 9/08, опубл. 27.06.2004), що включає індукційне нагрівання виробу до температур в інтервалі між Ас1 і Ас3 і водяне охолодження. Результат досягається тим, що відповідно до пропонованого способу термообробки виробів з низько- і середньо-вуглецевих, нелегованих та малолегованих сталей здійснюють індукційне нагрівання виробів до температури в інтервалі від (Ас1)+25 °C до (Ас3)-25 °C зі швидкостями від 3 2 °C 500 до 1000 °C/с, а охолодження роблять із інтенсивністю тепловідводу (20-40)·10 Вт/(м ). Відомий спосіб термічної обробки дозволяє прискорити процес нагрівання за рахунок використання індукційного нагрівача, що дозволяє підвищити продуктивність, знизити вміст ручної праці й значно знизити енергоємність процесу, що сприяє зміцненню виробів з низько- і середньо-вуглецевих, нелегованих і низьколегованих сталей, при підвищеній пластичності й ударній в'язкості. Однак при зазначених позитивних якостях спосіб вимагає спеціального устаткування для здійснення, досить тривалий, через циклічне нагрівання із проміжним імпульсним охолодженням, що помітно підвищує вартість виробу, і тому він не знайшов широкого застосування в заводській практиці. У відомому способі індукційне циклічне нагрівання виробів до температури в інтервалі від (Ас1)+25 °C до (Ас3)-25 °C і проміжне імпульсне охолодженням з інтенсивністю тепловідводу 3 2 °C (20-40)·10 Вт/(м ) забезпечує одержання в середньо-вуглецевих і малолегованих сталях вміст вихідного мартенситу на поверхні й у центрі ланок на рівні 50-70 %, що недостатньо для одержання необхідної високої міцності, твердості та ударної в'язкості в готових ланцюгах класу С і навіть класу 8. Відомий пристрій для термообробки кругло-кільцевих зварних ланцюгів (патент України 53740, МПК C21D 9/40, C21D 9/56, F27B 9/00, опубл. 17. 02. 2003), що включає послідовно розташовані гартівну та відпускну печі, розміщені під печами баки з проточною водою для загартування ланцюгів і охолодження після відпуску, й протяжний механізм із обвідними апаратами, що забезпечують просування ланцюгів. У відомому пристрої для термообробки кругло-кільцевих ланцюгів транспортування ланцюгів здійснюється в п'ять паралельних струмків. Тому необхідність заправлення 5 струмків ланцюгів загальною довжиною близько 400 метрів через весь агрегат, вимагає попереднього формування більших монтажних партій ланцюгів (до 15 тонн) і більших витрат ручної праці. 1 UA 101827 C2 5 10 15 20 25 30 35 40 45 50 55 Нагрівання в гартівній печі здійснюється спалюванням природного газу, у відпускній печі електронагрівальними елементами. До недоліків пристрою належить: - тривалий холостий період виводу печей на заданий температурний режим (10-12 годин); - нагрівання ланцюгів під загартування здійснюється спалюванням дорогого й дефіцитного природного газу, що здорожує термообробку ланцюгів і, як наслідок, знижує конкурентну здатність продукції; - нагрівання ланцюгів під загартування здійснюється у полум'яній печі, що не забезпечує рівномірності нагрівання кілець ланцюга й, отже не забезпечує одержання необхідних властивостей металу, як по перетину кільця, так і по довжині кільця, тому й довжині всього ланцюга. Відомий пристрій дуже громіздкий, неекономічний й має ряд конструктивних і технологічних недоліків, що ускладнюють і здорожують процес термообробки, основними недоліками є низька продуктивність, більша частка ручної праці, нерівномірність нагрівання й, як наслідок, нерівномірність властивостей готової продукції. Найбільш близьким по технічній суті та результату, що досягається, є пристрій для термообробки довгомірних виробів (а.с. СРСР № 1096287, МПК C21D 1/06, опубл. 07. 06. 84), що містить камеру індукційного нагрівання й камеру для охолодження, розташовані по ходу переміщення виробу. Індуктор забезпечує швидке нагрівання (не більш 2-2,5 хвилин) і прямоточне переміщення довгомірних виробів через гартувально-відпускний пристрій (довжиною близько 15 м). У результаті стає не потрібним тривале й трудомістке заправлення виробів в установку. Крім того відсутність камер полум'яного нагрівання не потребує 10-12-годинний попередній прогрів установки. Виключається використання в пристрої дорогого й дефіцитного природного газу для нагрівання ланцюгів під загартування. Недоліком відомого пристрою є недостатня ефективність охолодження виробу. В результаті неможливості плавного регулювання швидкості охолодження виникає проблема одержання високої однорідності необхідних властивостей по периметру та довжині довгомірних виробів, що приводить до зниження механічних характеристик та експлуатаційної надійності виробів з вуглецевих і низьколегованих сталей, і як наслідок, неекономічність процесу термообробки. Задача способу термообробки кругло-кільцевих ланцюгів полягає в удосконаленні процесу термообробки, у тому числі зі середньо-вуглецевих і малолегованих сталей за рахунок утворення мартенситної, а також сорбіто-феритної структур, шляхом створення на поверхні виробу загартованого шару, що відповідає вимогам втомної міцності й пластичності металу для кругло-кільцевих ланцюгів широкого сортаменту, що забезпечують одержання необхідної структури готової продукції при мінімальній кількості технологічно-простих операцій і значному скорочення часу на проведення процесу. Поставлена задача створення простого по конструкції пристрою для термообробки круглокільцевих ланцюгів, що гарантує одержання високої однорідності необхідних властивостей шляхом створення можливості рівномірного нагрівання всього перерізу ланцюга, плавного регулювання швидкості охолодження, що забезпечує підвищення механічних характеристик і експлуатаційної надійності ланцюгів, вироблених як вуглецевих, так і низьколегованих сталей. Задача вирішується тим, що в способі термообробки кругло-кільцевих ланцюгів, що включає індукційне нагрівання виробу до температури 950-1000 °C і наступне охолодження, згідно з винаходом, нагрівання ланцюга здійснюють із частотою індукційного струму в межах 2000-8000 Гц при потужності струму 250-500 кВт, а час після закінчення індукційного нагрівання до початку охолодження не перевищує 8 с, при цьому наступне охолодження виконують із інтенсивністю 3 2 тепловідводу (60-120)·10 Вт/(м ·°С), крім того, додатково проводять процес відпуску при температурі 340-420 С з наступним кінцевим охолодженням до кімнатної температури. Поставлена задача вирішується тим, що пристрій для термообробки кругло-кільцевих ланцюгів, що включає камеру індукційного нагрівання й камеру для охолодження, розташовані по ходу переміщення виробу, згідно з винаходом, додатково містить механізм для протягування ланцюга, камеру відпуску та додаткову камеру охолодження, при цьому камери встановлені співвісно осі переміщення ланцюга. При нагріванні металу струмами високої частоти досягається дуже висока швидкість нагрівання, обчислювальна сотнями градусів у секунду Внаслідок цього швидкість зародження центрів аустенітних зерен перевищує швидкість їх росту при зростанні температури, що дає можливість одержати дрібне аустенітне зерно й значно підвищити циклічні властивості і ударну в'язкість й, у цілому, надійність готових виробів в експлуатації. 2 UA 101827 C2 5 10 15 20 25 30 35 40 45 50 55 60 Нагрівання із частотою індукційного струму в межах 2000-8000 Гц при потужності струму 3 250-500 кВт, а також наступне охолодження з інтенсивністю тепловідводу (60-120)·10 2 Вт/(м ·°С), за умови, що час після закінчення індукційного нагрівання до початку охолодження не перевищує 8 с, дозволяє дуже ефективно регулювати процеси: рекристалізації початководеформованого металу, перерозподілу напруг (II і III роду) по границях зерен, утворення майбутніх зародків нової структури при температурах, близьких до початку перетворення (Асі), виникнення зародків аустеніту в перліті і їх ріст із ще більш енергійним перерозподілом внутрішніх напружень, аустенізації вихідної структури при температурах у діапазоні Ас1-Ас3. Перевищення часу більше 8 с призводить до недостатньої прогартованості на поверхні ланцюга за рахунок переохолодження шару. Ефект впливу на механічні властивості металу в області температур початку аустенітного перетворення при індукційному нагріванні викликається послідовним протіканням наступних процесів. При нагріванні до температур в інтервалі аустенітного перетворення в підготовленій, дифузійно-активній структурі фериту та перліту спочатку окремі флуктуації починають зливатися в більші фрагменти, утворюючи зародки-фази, потім починається їхній ріст за рахунок перліту, внаслідок чого перші зерна аустеніту містять максимальну кількість вуглецю, тобто при цьому вони зазнають досить високий напружений стан. По мірі росту аустенітних зерен і перерозподілу вуглецю в зернах, що утворювалися з перліту та фериту, напружений стан структури зростає і тим більшою мірою, чим вище швидкість нагрівання. А якщо охолодження після нагрівання відбувається досить інтенсивно, то міцнісні характеристики металу з ростом температури під загартування починають поступово зростати, а пластичні властивості - повільно знижуватися. Застосування швидкісного індукційного нагрівання виробів складної форми, а саме ланцюгів завдяки специфіці генерації виділення тепла по перерізу від поверхні до центру, зі швидкістю, що багаторазово перевищує швидкість теплопередачі у випромінювальних полум'яних печах, забезпечує істотні переваги за рахунок здрібнювання зерна при нагріванні під загартування. Крім того, пропонований спосіб дає можливість застосовувати більш інтенсивні схеми прискореного охолодження з мінімізацією браку й можливих дефектів по зневуглецюванню поверхні, по неоднорідності розподілу твердості (м'які плями), по гартівних тріщинах. Ця особливість також дозволяє при виробництві високоміцних ланцюгів заміняти марки сталі, що містять меншу кількість вуглецю й менш леговані й одержувати міцнісні властивості й твердість, порівняні з аналогічними більш дорогими сталями, що містять дефіцитні та дорогі хром, нікель і молібден, а також використовувати їхні недорогі замінники, що містять бор, що забезпечують високе загартовування металу. Підвищення однорідності структури при здрібнюванні зерна по довжині та перерізу кілець ланцюга за рахунок формування великої кількості зародків перетворення в сукупності зі зниженим зневуглецюванням поверхні дозволяє в процесі загартування одержувати дрібнокристалічний мартенсит з мінімальним змістом залишкового аустеніту й проміжних структур (трооститу, сорбіту, бейніту) по всіх перерізах ланцюга. Одержання структури, що містить до 100 % вихідного мартенситу на поверхні кілець і 90 % у центрі забезпечує максимальну циклічну та абразивну стійкість ланцюгів порівняно із пічним способом нагрівання, після аналогічного відпуску, при 70-90 % мартенситу на поверхні і 50-70 % у центрі профілю після загартування. Крім того, отримана структура гарантує підвищення ударної в'язкості та збільшує ресурс відповідно оброблених ланцюгів на відмову по зношуванню або втраті форми кілець. Пропонований спосіб за рахунок малої кількості операцій, високої швидкості нагрівання і високої швидкості охолодження (внаслідок високої інтенсивності тепловідводу) і значному скороченні часу на проведення процесу є привабливим для промислового використання. Як показали випробування, застосування для нагрівання кругло-кільцевих ланцюгів струму частотою менш 2000 Гц приводить до збільшення часу нагрівання і перевитраті електроенергії у зв'язку з підвищеною споживаною потужністю (понад 500 кВт). Разом з тим, застосування для нагрівання ланцюгів струму із частотою більш 8000 Гц приводить до концентрації зон нагрівання на поверхні кілець, що вимагає твердої фіксації просторового положення кожного кільця ланцюга щодо внутрішньої порожнини високочастотного індуктора. Така фіксація ускладнена через високу гнучкість ланцюга. При частоті струму менш 8000 Гц не потрібно твердої фіксації положення ланцюга в індукторі. Таким чином, споживана потужність знижується до 250 кВт. В результаті установки механізму для притягнення ланцюга й індукційного нагрівача, у процесі безперервної термообробки досягається плавне регулювання швидкості нагрівання й охолодження, а камера відпустки й друга камера охолодження забезпечують рівномірне 3 UA 101827 C2 5 10 15 20 25 30 35 40 45 50 55 охолодження ланцюга й практично повністю виключають неоднорідність термічної обробки, що дозволяє забезпечити підвищення механічних характеристик і експлуатаційної надійності ланцюгів, вироблених з вуглецевих і низьколегованих сталей. Установка камер по осі протягання ланцюга, по ходу її переміщення дозволяє зробити пристрій компактним простим і зручним для обслуговування. Суть пропонованого винаходу пояснюється на кресленнях. На Фіг. 1 наведена діаграма залежності впливу температури відпуску на твердість ланцюга після термообробки. На Фіг. 2 показана загальна схема пристрою для безперервної термообробки круглокільцевих ланцюгів. Спосіб здійснюють наступним чином. Пропонований пристрій для безперервної термообробки кругло-кільцевих ланцюгів (Фіг. 2) складається із протяжного механізму 1, камери нагрівання 2, яка включає індукційний нагрівач 3 з тиристорним перетворювачем частоти, камери охолодження 4, камери відпуску 5 і другої камери охолодження 6, що установлені співвісно по ходу переміщення ланцюга. Камери охолодження 4, 6 підведені до колектора 7 подачі води для охолодження ланцюга та до баків-накопичувачів 8, для зливу відпрацьованої води. Натяжний механізм має котушку 9 для неопрацьованого ланцюга, обвідний барабан 10, котушку 11 для проходження загартованого ланцюга. Нагрівальна камера 2, включає індукційний нагрівач 3, що являє собою спіралеподібний соленоїд, виготовлений з мідної водоохолодженої трубки з виводами для підключення живлення від тиристорного перетворювача частоти. Індуктор по всій довжині (2 м) має футеровку з жаростійкого бетону. Діаметр внутрішнього прохідного отвору залежить від геометричних розмірів кілець ланцюга, що просувається через нього. Обидві камери охолодження 4, 6 являють собою горизонтально витягнутої циліндричної порожнини. У днищах циліндра виконані отвори для пропуску ланцюга. У двох точках камери охолодження уварені труби для підведення води, через які вода подається до обох камер охолоджування на нагрітий ланцюг, який переміщається горизонтально уздовж осі камери охолоджування. Надлишки охолоджувальної води зливаються через отвори в нижній частині камери в бак-накопичувач 8, і далі - у стічну каналізацію. У кожній камері охолодження подача охолоджувача на ланцюг проводиться за допомогою трубчастої форсунки. Термообробку ланцюгів виконують безупинно - послідовним способом. Ланцюг рухається крізь високочастотний індуктор, в якому здійснюється нагрівання до гартівної температури (9501000 °C) і по виходу з камери нагрівання ланцюг піддають загартуванню в камері водяного охолодження, при цьому час після закінчення індукційного нагрівання до початку охолодження не перевищує 8 с, що дорівнює часу проходження ланцюгу від камери нагрівання до камери водяного охолодження, а наступне охолодження виконують із інтенсивністю тепловідводу (603 2 120)·10 Вт/(м ·°С), що дозволяє дуже ефективно регулювати процес структуроутворення. Надалі загартований ланцюг піддають відпуску при температурі 340-420 °C у відпускній камері з нагріванням електричним опором з наступним водяним охолодженням до кімнатної температури. Випробування пропонованого способу виконували на дослідній безперервній лінії загартування з нагріванням струмами високої частоти ланцюгів розміром 18 × 64 мм зі сталі 23Г2А. Нагрівання виконували струмом з частотою 2400 Гц в індукторі із внутрішнім діаметром 90 мм і довжиною 2 м. Швидкість транспортування ланцюга становила 1 м/хв. При такій швидкості транспортування і параметри струму забезпечується стабільне й рівномірне нагрівання ланцюга до температури 950-1000 °C. Загартування виконували в камері охолоджування спрейєрного типу. Тиск води на вході в камеру становив 0,4 МПа. Охолодження виконували до повного охолодження ланцюга. Твердість загартованих кілець становить 49-54 HRC. Так, ланцюги, виготовлені зі сталі 23Г2А і застосовувані для шахтних конвеєрів з рівнем механічних властивостей, відповідних до класу міцності "8", після загартування з індукційним нагріванням й спеціального відпускання при 400 °C, здобувають міцнісні характеристики, відповідні до ланцюгів класу "3", виготовлених зі сталей, що містять хром, нікель і молібден (Стандарт 25996-97). На представленій діаграмі (Фіг. 1) наочно видно, що при найбільш оптимальних температурах відпускання (340-420 °C) (1) та мінімальному значенню міцності, що пропонується споживачеві (2) отримана твердість метала ланцюга (відповідно, міцнісні характеристики) пропонованим способом термообробки (3), значно перевищує твердість металу ланцюга після 4 UA 101827 C2 5 10 15 20 термообробки найбільш близьким відомим способом (4) і перевищує вимоги по твердості, пропоновані для ланцюгів, отриманих після термообробки відомим способом (5) Таким чином, пропонований спосіб завдяки новим умовам нагрівання й охолодження дозволяє одержати необхідні міцнісні й пластичні властивості кругло-кільцевих ланцюгів і можливість використання умов пропонованого способу для термообробки ланцюгів широкого сортаменту калібрів і типорозмірів. При цьому спосіб край простий (мінімальна кількість операцій), значно скорочується час усіх операцій і реалізується спосіб за допомогою відомих технічних засобів, застосовуваних у промисловості на ділянках індукційної термообробки ланцюгів. Пропонований спосіб термообробки може бути використаний або безпосередньо в загальному циклі виготовлення ланцюгів різного типорозміру, або на окремій технологічній ділянці. Використання індукційного нагрівання ланцюга дозволяє за короткий час рівномірно нагріти виріб складної форми. Наявність протяжного пристрою і додаткових камер відпуску та охолодження дозволяє плавно регулювати швидкість нагрівання й інтенсивність охолодження ланцюга, що в результаті забезпечує можливість широкого регулювання умов термообробки. Таким чином, пропонований спосіб термообробки та пристрій для його виконання дає можливість застосування більш інтенсивних схем прискореного охолодження, дозволяє одержувати на більш дешевих марках сталі властивості, порівняні із властивостями більш дорогих легованих сталей, що містять дефіцитні хром, нікель і молібден. Крім того, застосування пропонованого пристрою дозволяє здійснювати прискорене охолодження з мінімізацією таких можливих дефектів як зневуглецювання поверхні, неоднорідність розподілу твердості по перерізу і довжині ланки та гартівні тріщини. ФОРМУЛА ВИНАХОДУ 25 30 35 1. Спосіб термообробки кругло-кільцевих ланцюгів, що включає індукційне нагрівання виробу до температури 950-1000 °С та наступне охолодження, який відрізняється тим, що нагрівання ланцюга здійснюють із частотою індукційного струму в межах 2000-8000 Гц при потужності струму 250-500 кВт, при цьому час після закінчення індукційного нагрівання до початку охолодження не перевищує 8 с, а наступне охолодження виконують із інтенсивністю 3 2 тепловідводу (60-120)·10 Вт/(м ·°С), крім того, додатково проводять процес відпуску при температурі 340-420 ºС з наступним кінцевим охолодженням до кімнатної температури. 2. Пристрій для термообробки кругло-кільцевих ланцюгів, що включає камеру індукційного нагрівання та камеру для охолодження, розташовані по ходу переміщення виробу, який відрізняється тим, що додатково містить механізм для протягування ланцюга, камеру відпуску та додаткову камеру охолодження, при цьому камери встановлені співвісно осі переміщення ланцюга. 5 UA 101827 C2 Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for heat treatment of circular ring chains

Автори англійськоюOliinyk Vadym Anatoliiovych, Oliinyk Yaroslav Vadymovych, Biba Viktor Ivanovych, Poluektov Volodymyr Yuriiovych, Ponikarchuk Anatolii Myronovych, Hrachov Valerii Ivanovych

Назва патенту російськоюСпособ и устройство для термообработки кругло-кольцевых цепей

Автори російськоюОлейник Вадим Анатольевич, Олейник Ярослав Вадимович, Биба Виктор Иванович, Полуэктов Владимир Юрьевич, Поникарчук Анатолий Миронович, Грачов Валерий Иванович

МПК / Мітки

МПК: C22F 1/00, C21D 9/32, C21D 9/40, C21D 1/42, C21D 1/06, C21D 1/10

Мітки: кругло-кільцевих, спосіб, термообробки, пристрій, ланцюгів

Код посилання

<a href="https://ua.patents.su/8-101827-sposib-ta-pristrijj-dlya-termoobrobki-kruglo-kilcevikh-lancyugiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб та пристрій для термообробки кругло-кільцевих ланцюгів</a>

Попередній патент: Керування перешкодою у системі безпровідного зв’язку

Наступний патент: Пристрій для фільтрування рідин та відповідний фільтрувальний елемент

Випадковий патент: Закупорювальний пристрій для дозованої подачі рідини