Спосіб виготовлення поковок з ультрадрібнозернистою структурою переважно для імплантатів

Номер патенту: 102240

Опубліковано: 26.10.2015

Автори: Алтухов Олександр Валерійович, Шейкін Сергій Євгенович, Тарасов Олександр Федорович

Формула / Реферат

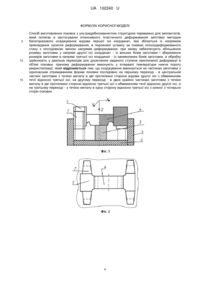

Спосіб виготовлення поковок з ультрадрібнозернистою структурою переважно для імплантатів, який полягає в застосуванні інтенсивного пластичного деформування заготівки методом багаторазового осаджування вздовж першої осі координат, яка збігається із напрямом прикладання зусилля деформування, в порожнині штампу за схемою плоскодеформованого стану з послідовною зміною напрямів деформування, при якому забезпечують збільшення розміру заготовки у напрямі другої осі координат - із вільних боків заготовки і збереження розмірів заготовки в напрямі третьої осі координат - із заневолених боків заготовки, а обробку здійснюють у декілька переходів для досягнення заданого ступеня накопиченої деформації в об'ємі поковки, причому деформування виконують у інтервалі температури нижче порогу рекристалізації, який відрізняється тим, що осаджування виконується на частинах заготовки з одночасним отримуванням форми поковки послідовно на першому переході - в центральній частині заготовки з течією металу в дві протилежні сторони вздовж другої осі з обмеженням течії відносно третьої осі, на другому переході - в двох крайніх частинах заготовки з течією металу в дві протилежні сторони відносно третьої осі з обмеженням течії відносно другої осі, а на третьому переході - з течією металу в одну сторону відносно третьої осі з кожної з чотирьох сторін поковки.

Текст

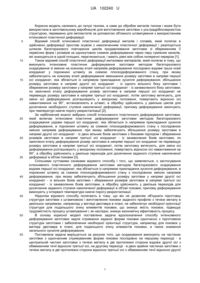

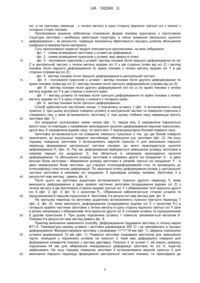

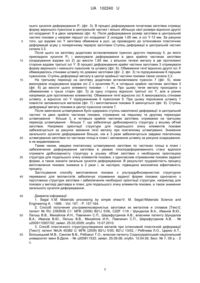

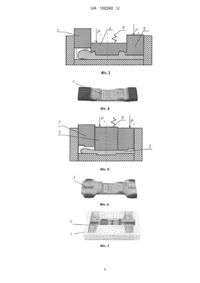

Реферат: Спосіб виготовлення поковок з ультрадрібнозернистою структурою переважно для імплантатів полягає в застосуванні інтенсивного пластичного деформування заготівки методом багаторазового осаджування вздовж першої осі координат, яка збігається із напрямом прикладання зусилля деформування, в порожнині штампу за схемою плоскодеформованого стану з послідовною зміною напрямів деформування, при якому забезпечують збільшення розміру заготівки у напрямі другої осі координат - із вільних боків заготівки і збереження розмірів заготівки в напрямі третьої осі координат - із заневолених боків заготівки, а обробку здійснюють у декілька переходів для досягнення заданого ступеня накопиченої деформації в об'ємі поковки. При цьому деформування виконують у інтервалі температури нижче порогу рекристалізації. Осаджування виконується на частинах заготівки з одночасним отримуванням форми поковки послідовно на першому переході - в центральній частині заготівки з течією металу в дві протилежні сторони вздовж другої осі з обмеженням течії відносно третьої осі. На другому переході - в двох крайніх частинах заготівки з течією металу в дві протилежні сторони відносно третьої осі з обмеженням течії відносно другої осі. А на третьому переході - з течією металу в одну сторону відносно третьої осі з кожної з чотирьох сторін поковки. UA 102240 U (54) СПОСІБ ВИГОТОВЛЕННЯ ПОКОВОК З УЛЬТРАДРІБНОЗЕРНИСТОЮ СТРУКТУРОЮ ПЕРЕВАЖНО ДЛЯ ІМПЛАНТАТІВ UA 102240 U UA 102240 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до галузі техніки, а саме до обробки металів тиском і може бути використана в заготівельному виробництві для виготовлення заготівок з ультрадрібнозернистою структурою, переважно для імплантатів за допомогою об'ємного штампування з використанням інтенсивної пластичної деформації. Відомий спосіб інтенсивної пластичної деформації металів і сплавів, який полягає в здійсненні деформації простим зсувом з накопиченням пластичної деформації і реалізується шляхом багаторазового повторення циклів продавлювання заготовки зі збереженням її первісних форм і розмірів за однокутовою схемою деформування через пару суміжних каналів, які знаходяться в одній площині, перетинаються, і мають рівні між собою поперечні перерізи [1]. Також відомий спосіб пластичної деформації металевих матеріалів, який полягає в тому, що виконують інтенсивне пластичне деформування заготовки методом багаторазового осаджування зі зміною на кожному етапі напрямів деформування послідовно вздовж трьох осей координат у порожнині штампу за схемою плоскодеформованого стану, при якому забезпечують на кожному етапі деформування зменшення розміру заготівки в напрямі першої осі координат, яка збігається із напрямом прикладання зусилля деформування; збільшення розміру заготовки в напрямі другої осі координат - із одного вільного боку заготовки і збереження розміру заготовки у напрямі третьої осі координат - із заневоленого боку заготовки; по закінченні етапу деформування розмір заготовки в напрямі першої осі координат не перевищує розміру заготовки в напрямі третьої осі координат, потім заготовку витягують, для зміни осі деформування розташовують у вихідному положенні, повертають відносно осі навантаження на 90°, встановлюють в штамп, а обробку здійснюють у декілька циклів для досягнення необхідного ступеня накопиченої деформації, причому деформування закінчують при температурі нижче порогу рекристалізації [2]. За найближчий аналог вибрано спосіб інтенсивного пластичного деформування заготовки, який включає інтенсивне пластичне деформування заготовки методом багаторазового осаджування уздовж першої осі координат, яка збігається із напрямом прикладання зусилля деформування, в порожнині штампу за схемою плоскодеформованого стану з послідовною зміною напрямів деформування, при якому забезпечують збільшення розміру заготовки в напрямі другої осі координат - із двох вільних боків заготовки з боковим підпором і збереження розмірів заготовки в напрямі третьої осі координат - із заневолених боків заготовки, по закінченні етапу деформування розмір заготовки в напрямі першої осі координат не перевищує розміру заготовки в напрямі третьої осі координат, потім заготовку витягують, для зміни осі деформування розташовують у вихідному положенні, повертають відносно осі навантаження на 90°, а обробку здійснюють у декілька переходів для досягнення заданого ступеня накопиченої деформації в об'ємі поковки [3]. Спільними суттєвими ознаками відомого способу і того, що заявляється, є застосування інтенсивного пластичного деформування заготовки методом багаторазового осаджування вздовж першої осі координат, яка збігається із напрямом прикладання зусилля деформування, в порожнині штампу за схемою плоскодеформованого стану з послідовною зміною напрямів деформування, при якому забезпечують збільшення розміру заготівки у напрямі другої осі координат - із вільних боків заготівки і збереження розмірів заготовки в напрямі третьої осі координат - із заневолених боків заготовки, а обробку здійснюють у декілька переходів для досягнення заданого ступеня накопиченої деформації в об'ємі поковки, причому деформування виконують у інтервалі температури нижче порогу рекристалізації. Недоліки відомого способу полягають в тому, що він не дозволяє об'єднати підготовку структури заготівки з штамповкою і виготовлення поковки заданого профілю з течією металу в декількох напрямках, наприклад у вигляді двотавра в плані, не забезпечує необхідної орієнтації структури для подальшого згину елементів поковки, що знижує якість поковок, підвищує трудомісткість процесу штампування і, як наслідок, знижує економічну ефективність процесу. В основу корисної моделі поставлена задача вдосконалення способу інтенсивного деформування заготовки задля отримання заданої форми поковки одночасно з підготовкою структури заготовки і забезпечення необхідної орієнтації структури, наприклад для поковок у вигляді двотавра в плані, для подальшого згину елементів поковки, а також зниження загального зусилля деформування. Поставлена задача вирішується за рахунок того, що осаджування виконують на частинах заготівки з одночасним отримуванням форми поковки послідовно на першому переході - в центральній частині заготовки з течією металу в дві протилежні сторони вздовж другої осі з обмеженням течії відносно третьої осі, на другому переході - в двох крайніх частинах заготівки з течією металу в дві протилежні сторони відносно третьої осі з обмеженням течії відносно другої 1 UA 102240 U 5 10 15 20 25 30 35 40 45 50 55 60 осі, а на третьому переході - з течією металу в одну сторону відносно третьої осі з кожної з чотирьох сторін поковки. Пропоноване рішення забезпечує отримання форми поковки одночасно з підготовкою структури заготівки і необхідну орієнтацію структури, а також зниження загального зусилля деформування і, як результат, підвищує економічну ефективність процесу шляхом збільшення коефіцієнта використання матеріалу. Суть пропонованої корисної моделі пояснюється кресленнями, на яких зображено: - фіг. 1 - схема розміщення заготовки у штампі до деформації; - фіг. 2 - схема розміщення пуансонів у штампі, вид зверху в плані; - фіг. 3 - положення пуансонів у штампі і вигляд поковки після першого деформування по осі Z в центральній частині з течією металу вздовж осі X у дві сторони (зліва від осі Z) і вигляд поковки після першого деформування по краях поковки з течією металу вздовж осі Y в дві сторони (справа від осі Z); - фіг. 4 - вигляд поковки після першого деформування в центральній частині; - фіг. 5 - положення пуансонів у штампі і вигляд поковки після другого деформування по краях поковки (зліва від осі Z) і вигляд поковки після третього деформування (справа від осі Z); - фіг. 6 - вигляд поковки після другого деформування (по осі z) по краях поковки з течією металу вздовж осі Y в дві сторони з кожного краю; - фіг. 7 - вигляд штампу та поковки після третього деформування по краях поковки з течією металу вздовж осі Y в одну сторону з кожного з чотирьох країв; - фіг. 8 - вигляд поковки після третього деформування. Спосіб здійснюється наступним чином. У порожнину штампу 1 (фіг. 1) встановлюють ніжній пуансон 2, при цьому внутрішні поверхні штампу в центральній частині та поверхня пуансона 2 створюють паз, у який встановлюють заготовку 3, при цьому глибина пазу перевищує висоту заготівки (фіг. 1). Осі координат розташовані таким чином (фіг. 1): перша вісь Z направлена паралельно висоті пазу та співпадає з напрямком прикладення зусилля (деформування верхнім пуансоном), друга вісь X направлена вздовж пазу, та третя вісь Y перпендикулярно боковій поверхні пазу. Заготовка встановлюється на поверхню нижнього пуансона 2 так, що дві бокові поверхні прилягають до внутрішньої поверхні контейнера, обмежуючи рух заготівки (фіг. 2). На іншу торцеву поверхню заготовки 3 встановлюють верхній пуансон 4 для виконання першого переходу формування центральної частини поковки, до якого прикладається зусилля деформування Р1(фіг. 3). Під час деформування відбувається зменшення розміру заготовки в напрямі першої осі координат Z, яка збігається із напрямом прикладання зусилля деформування, та збільшення розміру заготовки в напрямку другої осі координат X - із двох вільних боків заготовки і збереження розміру заготовки в напрямі третьої осі координат Y - із двох заневолених боків заготівки, що створює плоскодеформований стан та призводить до інтенсифікації пластичних деформацій. По закінченні етапу деформування розмір у центральної частини заготовки в напрямку осі координат Z відповідає розміру поковки. Заготовка 3 в результаті має вигляд - дивись фіг. 4. Після цього на заготовку додатково встановлюють пуансон другого переходу 5, яким виконують деформування в двох крайніх частинах заготовки (осаджування вздовж осі Z) з течією металу в дві протилежні сторони вздовж третьої осі Y з обмеженням течії відносно другої осі X (фіг. 2, фіг. 3, фіг. 5) з зусиллям Р2. Обмеження забезпечується стінкою штампа та підпружиненим 6 першим пуансоном 4. Заготовка 3 в результаті має вигляд див. фіг. 6. На третьому переході на заготовку додатково встановлюють пуансон третього переходу 7 (фіг. 2, фіг. 5), яким виконують деформування (осаджування вздовж осі Z з зусиллям Р3) в чотирьох крайніх частинах заготовки з течією металу в одну сторону відносно третьої осі Y (але в різних напрямках) з обмеженням течії відносно другої осі X стінками штампу та підпружиненим 8 другим пуансоном 5. При цьому порожнина штампу 1 повністю заповнюється металом 9. Поковка 9 в результаті має вигляд дивись фіг. 8. Приклад виконання заявленого способу. Деформуванню піддавали заготівку із титану марки ВТ1-0. Температура нагріву штампа і заготівки дорівнювала 350 °C і не змінювалась в процесі деформування. Використовували заготівку з розмірами 11*11*19 мм (фіг. 1). Ширина порожнини штампа дорівнювала 13 мм (фіг. 1). Поверхні заготівки покривали мастилом для зменшення тертя, поміщали у порожнину штампа на пуансон 2, який має деформуючі поверхні для формування елементів поковки у вигляді двотавра. Пуансон 2 та штамп 1, які мають довжину порожнини 54 мм для обмеження повздовжньої деформації заготівки по осі X, жорстко зафіксовано. На іншу торцеву поверхню заготівки 3 встановлювали верхній пуансон 4 для виконання першого переходу формування центральної частини поковки, та прикладали до 2 UA 102240 U 5 10 15 20 25 30 35 40 45 50 55 нього зусилля деформування Р1 (фіг. 3). В процесі деформування початкова заготівка отримує форму верхнього пуансона в центральній частині і вільно збільшує свої розміри відносно другої осі координат X в двох напрямках (фіг. 4). Після деформування розмір заготівки в центральній частині поковки у напрямі першої осі координат Z складав 1,65 мм, а осі Y-13 мм. За рахунок того, що вздовж осі Y заготівка обмежена в русі, це призводило до інтенсивних пластичних деформацій зсуву у поперечному перерізі заготовки Ступінь деформації в центральній частині склала 3,3. Після цього на заготівку додатково встановлювали пуансон другого переходу 5, до якого прикладали зусилля Р2 і виконували деформування в двох крайніх частинах заготівки (осаджування вздовж осі Z) до висоти 1,65 мм, з вільною течією металу в дві протилежні сторони вздовж третьої осі Y. В процесі деформування крайні частини заготовки 3 отримували форму верхнього і нижнього пуансонів та штампу (фіг. 6). Обмеження течії відносно другої осі X обмежувалось стінками штампу по довжині заготовки (фіг. 2, фіг. 3) та підпружиненим 6 першим пуансоном. Ступінь деформації металу в центрі крайньої частини поковки також склала 3,3. На третьому переході на заготівку додатково встановлювали пуансон 7 (фіг. 5), яким виконували осаджування вздовж осі Z з зусиллям Р3 в чотирьох крайніх частинах заготівки 3 (фіг. 6) до висоти цього елементу поковки - 1 мм. Про цьому течія металу проходила з обмеженням з трьох сторін (фіг. 5) (в одну сторону відносно третьої осі Y, але в різних напрямках для протилежних елементів). Обмеження течії відносно осі X виконувалось стінками штампу, а відносно осі Y підпружиненим 8 пуансоном 5. При цьому порожнина штампу 1 повністю заповнюється металом (фіг. 7) і виготовлення поковки 9 закінчується (фіг. 8). Ступінь деформації металу поковки в центрі пуансона склала 7. Після закінчення штампування було одержано ступінь накопленої деформації: в центральній частині та двох крайніх частинах поковки, отриманих на першому та другому переходах штампування - більше 3, в чотирьох крайніх частинах заготівки, отриманих на третьому переході штампування - більше 7, що забезпечує дрібнозернисту структуру у всьому об'ємі заготівки. Напрямок орієнтації структури для подальшого згину елементів поковки забезпечується за рахунок змінення течії металу при поетапному штампуванні. Зниження загального зусилля деформування більше, ніж в 3 рази забезпечується завдяки поетапному штампуванню заготівки по частинах площі в плані і заповнення штампу за рахунок осаджування, а не видавлювання. Таким чином, завдяки поетапному штампуванню заготівки по частинах площі в плані і забезпечення деформування заготівки в умовах плоскодеформованного стану вдалося отримати дрібнозернисту структуру в усьому об'ємі заготівки з необхідною орієнтацією структури для подальшого згину елементів поковки, з одночасним отриманням поковки заданої форми, а також знизити загальне зусилля деформування. В результаті трудомісткість процесу виготовлення поковок знижена в 2 рази і, як наслідок, підвищена економічна ефективність процесу. Застосування способу виготовлення поковок з ультрадрібнозернистою структурою переважно для імплантатів забезпечує отримання заданої форми поковки одночасно з підготовкою структури заготівки і забезпечення необхідної орієнтації структури, наприклад для поковок у вигляді двотавра в плані, для подальшого згину елементів поковки, а також зниження загального зусилля деформування. Джерела інформації: 1. Segal V.M. Materials processing by simple shear/V. M. Segal//Materials Science and Engineering A. - 1995. - Vol. 197. - P. 157-164. 2. Способ получения ультрамелкозернистых заготовок из металлов и сплавов [Текст]: патент № RU 2393936 С1: МПК (2006) B21J 5/06, C22F 1/18 / Шундалов В.А., Иванов В.Ю., Латыш В.В., Михайлов И.Н., Павлинич С.П., Шарафутдинов А.В.; власники патенту Шундалов В.А., Иванов В.Ю., Латыш В.В., Михайлов И.Н., Павлинич С.П., Шарафутдинов А.В. - № u2009110937/02; заявл. 25.03.2009; опубл. 10.07.2010. 3. Спосіб пластичного структуроутворення металів при інтенсивній пластичній деформації [Текст]: патент №UA 40382 U: МПК (2009) B21J 5/00, B21J 13/02, / Рябічева Л.О., Циркін А.Т., Білошицький М.В., Смоляк В.В., Рябовол Т.О.; власник патенту Східноукраїнський національний університет імені В.Даля. - № u200811533; заявл. 25.09.08; опубл. 10.04.09, Бюл. № 7, 09 р. - 2 с. 3 UA 102240 U ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 15 Спосіб виготовлення поковок з ультрадрібнозернистою структурою переважно для імплантатів, який полягає в застосуванні інтенсивного пластичного деформування заготівки методом багаторазового осаджування вздовж першої осі координат, яка збігається із напрямом прикладання зусилля деформування, в порожнині штампу за схемою плоскодеформованого стану з послідовною зміною напрямів деформування, при якому забезпечують збільшення розміру заготовки у напрямі другої осі координат - із вільних боків заготовки і збереження розмірів заготовки в напрямі третьої осі координат - із заневолених боків заготовки, а обробку здійснюють у декілька переходів для досягнення заданого ступеня накопиченої деформації в об'ємі поковки, причому деформування виконують у інтервалі температури нижче порогу рекристалізації, який відрізняється тим, що осаджування виконується на частинах заготовки з одночасним отримуванням форми поковки послідовно на першому переході - в центральній частині заготовки з течією металу в дві протилежні сторони вздовж другої осі з обмеженням течії відносно третьої осі, на другому переході - в двох крайніх частинах заготовки з течією металу в дві протилежні сторони відносно третьої осі з обмеженням течії відносно другої осі, а на третьому переході - з течією металу в одну сторону відносно третьої осі з кожної з чотирьох сторін поковки. 4 UA 102240 U 5 UA 102240 U Комп’ютерна верстка О. Гергіль Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of manufacturing forgings with ultrafine structure, mainly for implants

Автори англійськоюTarasov Oleksandr Fedorovych, Altukhov Oleksandr Valeriiovych, Sheikin Serhii Yevhenovych

Назва патенту російськоюСпособ изготовления поковок с ультрамелкозернистой структурой, преимущественно для имплантатов

Автори російськоюТарасов Александр Федорович, Алтухов Александр Валерьевич, Шейкин Сергей Евгеньевич

МПК / Мітки

Мітки: поковок, ультрадрібнозернистою, переважно, виготовлення, спосіб, імплантатів, структурою

Код посилання

<a href="https://ua.patents.su/8-102240-sposib-vigotovlennya-pokovok-z-ultradribnozernistoyu-strukturoyu-perevazhno-dlya-implantativ.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення поковок з ультрадрібнозернистою структурою переважно для імплантатів</a>

Попередній патент: Ківшевий елеватор

Наступний патент: Спосіб лікування хворих на хіміорезистентний туберкульоз у сполученні з віл-інфекцією на тлі глибокої імуносупресії

Випадковий патент: Інтеркаляційний накопичувальний конденсатор