Спосіб одержання гарячевальцьованої смуги із кременистої сталі

Номер патенту: 103055

Опубліковано: 10.09.2013

Автори: Лінцер Бернд, Еккерсторфер Геральд, Хогенбіхлер Геральд

Формула / Реферат

1. Спосіб одержання гарячевальцьованої смуги із легованих кремнієм сталей на ливарно-вальцювальному агрегаті для подальшої переробки на електротехнічну листову сталь з орієнтованою зернистою структурою, згідно з яким здійснюють такі стадії у вказаній послідовності:

a) розплавляння сталі з таким хімічним складом, мас. %: Si - від 2 до 7, С - від 0,01 до 0,1, Μn - < 0,3, Сu - від 0,1 до 0,7, Sn < 0,2, S < 0,05, Αl < 0,09, Cr < 0,3, Ν < 0,02, Ρ < 0,1, решта Fe і сторонні домішки,

b) відливання слябу товщиною від 25 до 150 мм на установці для безперервного розливання,

c) вальцювання слябу до одержання смуги шляхом здійснення до чотирьох проходів безпосередньо після відливання слябу, причому ступінь деформації при одному проході становить понад 30 % або загальний ступінь деформації усіх проходів становить понад 50 %,

d) нагрівання смуги до кінцевої температури від 1050 до 1250 °C,

e) чистове вальцювання нагрітої смуги у другому вальцювальному стан для гарячого вальцювання,

f) охолодження смуги протягом 10 с після чистового вальцювання до температури намотування від 300 до 600 °C, з використанням стадії інтенсивного охолодження, і намотування смуги.

2. Спосіб за п. 1, який відрізняється тим, що здійснюють нагрівання смуги до кінцевої температури від 1100 до 1180 °C.

3. Спосіб за п. 1, який відрізняється тим, що охолодження смуги здійснюють протягом 6 с після чистового вальцювання.

4. Спосіб за п. 1, який відрізняється тим, що підтримують кінцеву температуру після нагрівання смуги протягом інтервалу часу t, причому t > 15 с, переважно t > 60 с.

5. Спосіб за п. 4, який відрізняється тим, що кінцеву температуру смуги підтримують у прохідній печі.

6. Спосіб за п. 4, який відрізняється тим, що кінцеву температуру смуги підтримують під час намотування і наступного розмотування у пічній моталці.

7. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що здійснюють чистове вальцювання смуги на другому вальцювальному стані за 2-6 проходів, переважно за 3-5 проходів.

8. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що після чистового вальцювання смуга має температуру від 900 до 1050 °C.

9. Спосіб за п. 1, який відрізняється тим, що смугу на початку стадії інтенсивного охолодження охолоджують зі швидкістю, яка удвічі, переважно втричі перевищує швидкість охолодження в кінці стадії охолодження.

9. Спосіб за п. 1, який відрізняється тим, що сумарна кількість легувальних елементів Cu + Mn становить понад 0,35 мас. %, переважно понад 0,55 мас. %.

10. Спосіб за п. 1, який відрізняється тим, що у стальному розплаві кількість легувальних елементів S + N становить понад 100 ч. млн., переважно понад 200 ч. млн.

11. Спосіб за п. 1, який відрізняється тим, що у стальному розплаві співвідношення між легувальними елементами Cu/Mn становить понад 2,5, переважно понад 3,5.

Текст

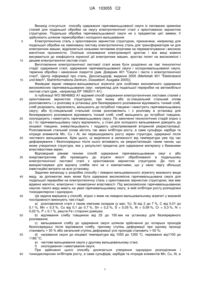

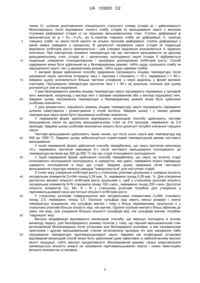

Реферат: Винахід стосується способу для одержання гарячевальцьованої смуги із легованих кремнієм сталей для подальшої обробки на смугу електротехнічної сталі з орієнтованою зернистою структурою. Задача винаходу полягає у створенні способу для дешевого одержання високоякісної гарячевальцьованої смуги для подальшої переробки на електротехнічну листову сталь з орієнтованою зернистою структурою. Ця задача вирішена тим, що у відповідному винаходові способі здійснюють такі стадії у вказаній послідовності: а) розплавляння сталі з таким хімічним складом, мас. %: Si - від 2 до 7, С - від 0,01 до 0,1, Μn < 0,3, Сu від 0,1 до 0,7, Sn < 0,2, S < 0,05, Αl < 0,09, Cr < 0,3, Ν < 0,02, Ρ 30 % або загальний ступінь деформації усіх проходів становить > 50 %, d) нагрівання смуги до кінцевої температури від 1050 до 1250 °C, переважно від 1100 до 1180 °C, e) чистове вальцювання смуги у другому вальцювальному стані, f) охолодження і намотування смуги. UA 103055 C2 (12) UA 103055 C2 UA 103055 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід стосується способу одержання гарячевальцьованої смуги із легованих кремнієм сталей для подальшої обробки на смугу електротехнічної сталі з орієнтованою зернистою структурою. Подальша обробка гарячевальцьованої смуги не є предметом цієї заявки; її здійснюють шляхом термообробки і холодного вальцювання. Електротехнічна сталь з орієнтованою зернистою структурою, призначена, наприклад для подальшої обробки на ламіновану листову електротехнічну сталь для трансформаторів чи для електричних машин, відрізняється низькими питомими втратами на перемагнічування і високою магнітною проникністю. Оскільки споживання електроенергії зростає і все вищі вимоги висуваються до коефіцієнта корисної дії електричних машин, зростає попит на високоякісні і дешеві електротехнічні листові сталі. Виготовлення електротехнічної листової сталі може бути розділено на такі технологічні стадії: одержання сталі, одержання гарячевальцьованої смуги і холодновальцьованої смуги, термічна обробка і нанесення покриття (див. Довідник 401 "Смуги і листи з електротехнічної сталі", Центр інформації про сталь, Дюссельдорф, видання 2005 (Merkblatt 401 "Elektroband und-blech", StahlInformations-Zentrum, Düsseldorf, Ausgabe 2005)). Фахівцеві відомі ливарно-вальцювальні агрегати для особливо економічного одержання високоякісних гарячевальцьованих смуг, наприклад для подальшої переробки на автомобільні листові сталі (див., наприклад EP 1662011 A1). Із публікації WO 98/46802 A1 відомий спосіб одержання електротехнічних листових сталей з орієнтованою зернистою структурою, при якому або а) спеціальний стальний сплав розплавляють і з розплаву в установці для безперервного розливання відливають тонкий сляб, сляб розрізають, відпалюють, вальцюють до потрібної товщини і намотують гарячевальцьовану смугу; або b) спеціальний стальний сплав розплавляють і з розплаву в установці для безперервного розливання відливають тонкий сляб, сляб вальцюють до потрібної товщини, охолоджують і намотують гарячевальцьовану смугу. По закінченні технологічних стадій згідно з а) і b) гарячевальцьовану смугу відпалюють, у стані для холодного вальцювання доводять до кінцевої товщини, зневуглецьовують і піддають цілеспрямованій вторинній рекристалізації. Розплавлений стальний сплав містить так звані інгібітори росту, а саме сульфіди, карбіди та нітриди елементів Mn, Cu і Al, які перешкоджають росту зерен структури, одержаної після чистового вальцювання. Крім цього, ці виділення в залежності від температури уже під час деформування і безпосередньо після нього впливають на рекристалізацію таким чином, що може утворитися структура, яка у результаті придатна для одержання матеріалу з бажаними властивостями зерен. Відповідний рівневі техніки спосіб одержання гарячевальцьованих смуг є або енерговитратним або призводить до втрати якості оброблюваної в подальшому електротехнічної листової сталі з орієнтованою зернистою структурою. До того ж використовувані для відпалу слябів печі не є компактними, що у свою чергу збільшує інвестиційні витрати на всю установку. Задачею винаходу є розробка способу і ливарно-вальцювального агрегату вказаного вище виду, за допомогою яких може бути одержана високоякісна гарячевальцьована смуга для подальшої переробки на електротехнічну сталь з орієнтованою зернистою структурою, яка має відмінні магнітні, електричні і геометричні властивості. Під високоякісною гарячевальцьованою смугою такого виду мають на увазі гарячевальцьовану смугу, в якій інгібітори росту розподілені тонкодисперсно і однорідно. Ця задача вирішена у способі, згідно з яким на ливарно-вальцювальному агрегаті у вказаній послідовності виконують такі стадії: a) розплавляння сталі з таким хімічним складом (у мас. %): Si від 2 до 7 %, C від 0,01 до 0,1 %, Mn < 0,3 %, Cu від 0,1 до 0,7 %, Sn < 0,2 %, S < 0,05 %, Al < 0,09 %, Cr < 0,3 %, N < 0,02 %, P 30 % або загальний ступінь деформації усіх проходів становить > 50 %; d) нагрівання смуги до кінцевої температури від 1050 до 1250 °C, переважно від1100 до 1180 °C; e) чистове вальцювання смуги у другому вальцювальному стані; f) охолодження і намотування смуги. При здійсненні цього способу досягається утворення однорідно розподілених і тонкодисперсних інгібіторів росту, а саме сульфідів, карбідів та нітридів елементів Mn, Cu, Al, а 1 UA 103055 C2 5 10 15 20 25 30 35 40 45 50 55 також Cr, шляхом розплавлення спеціального стального сплаву (стадія а) і здійснюваного безпосередньо після відливання тонкого слябу (стадія b) вальцювання смуги з високим ступенем деформації (стадія с) на першому вальцювальному стані. Ступінь деформації φ визначається як φ = (h0 – h1)/h0, де h0 означає товщину слябу до деформації, h1 означає товщину слябу чи смуги після одного чи кількох проходів деформації; ступінь деформації у даній заявці наведено у процентах. В результаті нагрівання смуги (стадія d) подальше виділення інгібіторів росту припиняється і уже утворені виділення розчиняються із заданою кінетикою. При повторному зниженні температури під час чистового вальцювання на другому вальцювальному стані (стадія е) і заключному охолодженні смуги (стадія f) відбувається подальше утворення тонкодисперсних і однорідно розподілених інгібіторів росту. Спосіб одержання може бути здійснений як у безперервному режимі, тобто щодо суцільного слябу чи нерозділеної смуги, так і у дискретному режимі, тобто щодо окремих слябів. У вигідній формі здійснення способу одержання підтримують кінцеву температуру після нагрівання смуги протягом інтервалу часу t, причому t становить > 15 с, переважно t > 60 с. Завдяки цьому розчиняється більша частина утворених у смузі виділень у формі великих кластерів. Підтримання температури протягом часу t > 90 с не доцільне, оскільки при цьому розчиняться уже всі виділення. У разі безперервного режиму кінцеву температуру смуги підтримують переважно у прохідній печі, виконаній, наприклад у вигляді печі з газовим нагріванням або у вигляді індукційної печі. Завдяки цьому підтримання температури у безперервному режимі може бути здійснене особливо компактно. У разі дискретного, порційного режиму кінцеву температуру смуги підтримують переважно шляхом намотування і розмотування у пічній моталці. Завдяки цьому і у такому режимі температура смуги може бути підтримана особливо компактно. У переважній формі здійснення відповідного винаходові способу здійснюють чистове вальцювання смуги на другому вальцювальному стані за 2-6 проходів, переважно за 3-5 проходів. Завдяки цьому особливо економічно можуть бути досягнуті потрібні значення товщини смуги. Чистове вальцювання здійснюють таким чином, що після нього смуга має температуру від 900 до 1050 °C. Завдяки цьому забезпечується сприятливий температурний режим чистового вальцювання. У іншій переважній формі здійснення способу передбачено, що смугу протягом максимум 10 с, переважно протягом максимум 6 с після чистового вальцювання охолоджують до температури моталки від 300 до 600 °C під час стадії інтенсивного охолодження. У іншій переважній формі здійснення способу передбачено, що смугу на початку стадії інтенсивного охолодження охолоджують зі швидкістю, яка удвічі, переважно втричі перевищує швидкість охолодження в кінці цієї стадії. Завдяки цьому одержана після чистового вальцювання структура якомога швидше "заморожується" для наступних стадій. З точки зору утворення інгібіторів росту у стальному розплаві доцільною є сумарна кількість легувальних елементів Cu+Mn понад 0,35 мас. %, переважно понад 0,55 мас. %. Для утворення достатньо великої кількості інгібіторів росту доцільним є, щоб у стальному розплаві кількість легувальних елементів S+N становила понад 100 ч.млн., переважно понад 200 ч.млн. Достатня кількість елементів Cu, Mn, S і N у стальному розплаві потрібна для утворення у гарячевальцьованій смузі достатньої кількості інгібіторів росту. У стальному розплаві співвідношення між легувальними елементами Cu/Mn становить понад 2,5, переважно понад 3,5. Оскільки сульфіди міді мають менші розміри і нижчу температуру осадження, ніж сульфіди магнію і тому є більш переважними, доцільною є у стальному розплаві більша кількість міді, ніж магнію. Одначе оскільки магній є більш афінним до сірки, ніж мідь, для утворення більшої кількості сульфідів міді, ніж сульфідів магнію, потрібен "надлишок" міді. Вигідна модифікація відповідного винаходові способу, що вирішує покладену в основу винаходу задачу, для безперервного режиму полягає у тому, що перший вальцювальний стан встановлений безпосередньо після установки для безперервної розливки, а між нагрівальним пристроєм і другим вальцювальним станом встановлена прохідна піч для нагрівання і/або підтримання температури гарячевальцьованої смуги. Завдяки цій конфігурації установки відповідний винаходові спосіб може бути здійснений дуже ефективно із забезпеченням високої якості продукції, тобто високої продуктивності (безперервний режим), низькі енерговитрати (мінімізується кількість енергії на нагрівання гарячевальцьованої смуги) і низькі інвестиційні витрати (компактна установка). 2 UA 103055 C2 10 Вигідна форма виконання ливарно-вальцювального агрегату полягає у тому, що установка безперервного розливання виконана у вигляді установки для одержання тонких слябів. Інша форма виконання полягає у тому, що перший вальцювальний стан містить до чотирьох клітей. Інша форма виконання полягає у тому, що другий вальцювальний стан містить від 2 до 6, переважно від 3 до 5 клітей. Завдяки цьому інвестиційні витрати для першого вальцювального стану і для другого вальцювального стану досить низькі (потрібні значення товщини гарячевальцьованої смуги можуть бути одержані на малій кількості вальцювальних клітей. Інші ознаки і переваги винаходу детальніше пояснюються далі на прикладі виконання, що не обмежує обсягу правової охорони винаходу, з посиланнями на креслення. На них схематично зображено: 15 фіг. 1. Ливарно-вальцювальний агрегат для дискретного одержання гарячевальцьованої смуги для подальшої переробки на листи з орієнтованою зернистою структурою, фіг. 2. Ливарно-вальцювальний агрегат для безперервного одержання гарячевальцьованої смуги для подальшої переробки на листи з орієнтованою зернистою структурою. 5 20 25 30 35 40 45 50 55 60 Перший приклад виконання На фіг. 1 представлений ливарно-вальцювальний агрегат 1 для одержання гарячевальцьованої смуги із легованих кремнієм сталей; частини агрегату, призначені для подальшої обробки смугового матеріалу на електротехнічну листову сталь з орієнтованою зернистою структурою, не зображені. Стани, тобто значення температури і товщини слябу чи смуги на окремих стадіях процесу наведені у таблиці 1; стани позначені індексами P1 – P15. В установці 2 безперервного розливання для одержання тонких слябів із спеціального стального сплаву, що містить (у мас. %) Si 3,2 %, C 0,08 %, Mn 0,1 %, Cu 0,3 %, Sn 0,08 %, S 0,01 %, Al 0,03 %, Cr 0,1 %, N 0,012 %, P 0,05 %, решта Fe і сторонні домішки, відливають сляб 3 товщиною 90 мм. Безпосередньо після застигання (температура 1174 °C, стан P1) сляб 3 у першому вальцювальному стані 5 піддають першій стадії вальцювання, що складається із двох проходів вальцювання. При цьому окремі ступені деформації становлять 53 % і 52 %, тобто спочатку вальцюють смугу товщиною 42 мм (стан P2) а потім смугу товщиною 20 мм (стан P3). Температура смуги після першого проходу вальцювання становить 1171 °C, а після другого проходу 1086 °C. Ця перша стадія вальцювання сприяє утворенню в смузі однорідно розподілених і дисперсних кластерів інгібіторів росту, а саме сульфідів, нітридів і карбідів елементів Cu, Al, Mn і Cr, в результаті чого стримується ріст зерен. По закінченні першої стадії вальцювання смугу 4 за допомогою рольгангу транспортують до нагрівального пристрою 6, виконаного у вигляді індукційної печі, у якій охолоджену до 944 °C (стан P4) смугу нагрівають до кінцевої температури 1150 °C (стан P5). Потім температуру смуги у пічній моталці 7 (температура на вході пічної моталки становить 1134 °C, стан P6) витримують протягом принаймні 30 с. Час перебування частин смуги, так званий локальний час перебування, різний в залежності від положення смуги. Наприклад через намотування і розмотування смуги наявний перед намотуванням початок смуги перебуває у пічній моталці довше, ніж кінець смуги; у цьому смислі наявний перед намотуванням початок смуги стає кінцем смуги і навпаки. Завдяки нагріванню смуги 4 усувається виділення інгібіторів росту до чистового вальцювання смуги у другому вальцювальному стані 8; в результаті витримування температури протягом часу t розчиняються великі кластери інгібіторів росту, які знову утворюються – тонко розподіленими – при повторному зниженні температури від час чистового вальцювання. Після намотування і розмотування смуги у пічній моталці 7 її звільняють від окалини за допомогою установки 12 для видалення окалини, в результаті чого температура смуги спадає від 1101 °C до 1070 °C (значення температури перед і після видалення окалини, стани P7 і P8). Після цього здійснюють чистове вальцювання смуги чотирма проходами на другому вальцювальному стані 8 (окремі ступені деформації 55, 53, 28 і 16 %, тобто значення товщини смуги 9,1, 4,3, 3,1 і 2,6 мм, стани P9 – P12) до кінцевої товщини гарячевальцьованої смуги 2,6 мм. При цих проходах вальцювання смуга охолоджується від 1043, 1012 і 984 до кінцевої температури вальцювання 955 °C після останнього проходу. Після чистового вальцювання смугу в охолоджувальній ділянці 9 протягом 3 с охолоджують від температури 932 °C (вхід ділянки охолодження, стан P13) до температури 560 °C на виході ділянки охолодження (стан P14). При чистовому вальцюванні і охолодженні смуги наявні у слябі кластери інгібіторів росту виділяються тонкодисперсно, тобто з типовим розміром < 60 нм. Після відрізання гарячевальцьованої смуги ножицями 10 смугу намотують у намотувальному пристрої 11; при цьому температура становить 540 °C (стан P15). У подальших, не зображених стадіях 3 UA 103055 C2 одержання гарячевальцьовану смугу відпалюють, у вальцювальному стані для холодного вальцювання доводять до кінцевої товщини, зневуглецьовують і піддають вторинній рекристалізації. 5 10 15 Другий приклад виконання На фіг. 2 представлений ливарно-вальцювальний агрегат 1 для безперервного одержання гарячевальцьованої смуги із легованих кремнієм сталей; частини агрегату, призначені для подальшої обробки смугового матеріалу на електротехнічну листову сталь з орієнтованою зернистою структурою, не зображені. Параметри станів P1 – P5 і P7 – P15 слябу чи смуги при різних стадіях способу наведені у таблиці 1. При цьому знову розплавляли спеціальний сталевий сплав (хімічний склад див. у прикладі 1) і з розплаву в установці 2 безперервного розливання виливали сляб 3 (стан Р1). Безпосередньо після застигання сляб у вальцювальному стані 5 піддавали першій стадії вальцювання, яка складається із двох проходів вальцювання (стани P2 і P3). Потім смугу 4 нагрівали у нагрівальному пристрої 6, виконаному у вигляді індукційної печі (стани P4 і P5). Суттєва відмінність від прикладу 1 полягає у тому, що температуру смуги 4 після нагрівання у прохідній печі 13 з газовим нагріванням витримували щонайменше 15 с; локальний час перебування у печі для усіх ділянок смуги (початок смуги, кінець смуги) сталий. Інші стадії способу (видалення окалини P7 – P8, чистове вальцювання P9 – P12, охолодження P13 – P14 і намотування P15) такі ж, як і у прикладі 1. 20 Таблиця 1 Місце P1 P2 P3 P4 P5 P6 P7 P8 P9 P10 P11 P12 P13 P14 P15 Кінець ливарно-вальцювального агрегату Після першого проходу у першому вальцювальному стані Після другого проходу у першому вальцювальному стані Вхід нагрівального пристрою Вихід нагрівального пристрою Вхід пічної моталки Вхід установки видалення окалини Вихід установки видалення окалини Після першого проходу у другому вальцювальному стані Після другого проходу у другому вальцювальному стані Після третього проходу у другому вальцювальному стані Після четвертого проходу у другому вальцювальному стані Вхід охолоджувальної ділянки Вихід охолоджувальної ділянки У намотувальному пристрої ПЕРЕЛІК ПОЗИЦІЙНИХ ПОЗНАЧЕНЬ 25 30 35 1 Ливарно-вальцювальний агрегат 2 Установка безперервного розливання 3 Сляб 4 Смуга 5 Перший вальцювальний стан 6 Нагрівальний пристрій 7 Пічна моталка 8 Другий вальцювальний стан 9 Охолоджувальна ділянка 10 Ножиці 11 Намотувальний пристрій 12 Установка для видалення окалини 13 Прохідна піч 4 Товщина [мм] 90 42 20 20 20 20 20 20 9.1 4.3 3.1 2.6 2.6 2.6 2.6 Темп. [°C] 1174 1171 1086 944 1150 1134 1101 1070 1043 1012 984 955 932 560 540 UA 103055 C2 ФОРМУЛА ВИНАХОДУ 5 10 15 20 25 30 35 40 1. Спосіб одержання гарячевальцьованої смуги із легованих кремнієм сталей на ливарновальцювальному агрегаті для подальшої переробки на електротехнічну листову сталь з орієнтованою зернистою структурою, згідно з яким здійснюють такі стадії у вказаній послідовності: a) розплавляння сталі з таким хімічним складом, мас. %: Si - від 2 до 7, С - від 0,01 до 0,1, Μn - < 0,3, Сu - від 0,1 до 0,7, Sn < 0,2, S < 0,05, Αl < 0,09, Cr < 0,3, Ν < 0,02, Ρ 15 с, переважно t > 60 с. 5. Спосіб за п. 4, який відрізняється тим, що кінцеву температуру смуги підтримують у прохідній печі. 6. Спосіб за п. 4, який відрізняється тим, що кінцеву температуру смуги підтримують під час намотування і наступного розмотування у пічній моталці. 7. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що здійснюють чистове вальцювання смуги на другому вальцювальному стані за 2-6 проходів, переважно за 3-5 проходів. 8. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що після чистового вальцювання смуга має температуру від 900 до 1050 °C. 9. Спосіб за п. 1, який відрізняється тим, що смугу на початку стадії інтенсивного охолодження охолоджують зі швидкістю, яка удвічі, переважно втричі перевищує швидкість охолодження в кінці стадії охолодження. 9. Спосіб за п. 1, який відрізняється тим, що сумарна кількість легувальних елементів Cu + Mn становить понад 0,35 мас. %, переважно понад 0,55 мас. %. 10. Спосіб за п. 1, який відрізняється тим, що у стальному розплаві кількість легувальних елементів S + N становить понад 100 ч. млн., переважно понад 200 ч. млн. 11. Спосіб за п. 1, який відрізняється тим, що у стальному розплаві співвідношення між легувальними елементами Cu/Mn становить понад 2,5, переважно понад 3,5. 5 UA 103055 C2 Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for producing hot-rolled strip from silicon steel

Автори англійськоюEckerstorfer, Gerald, Linzer, Bernd, Hohenbichler, Gerald

Автори російськоюЭккерсторфер Геральд, Линцер Бернд, Хогенбихлер Геральд

МПК / Мітки

МПК: C21D 1/78, C21D 9/46, B21B 1/46, C21D 8/12, C21D 8/02

Мітки: спосіб, гарячевальцьованої, одержання, смуги, кременистої, сталі

Код посилання

<a href="https://ua.patents.su/8-103055-sposib-oderzhannya-garyachevalcovano-smugi-iz-kremenisto-stali.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання гарячевальцьованої смуги із кременистої сталі</a>

Попередній патент: Макроциклічні інгібітори серинових протеаз гепатиту c

Наступний патент: Контактор для керування транспортним засобом

Випадковий патент: Захват для тари пляшкового типу