Спосіб гарячої пілігримової прокатки труб

Номер патенту: 103557

Опубліковано: 25.12.2015

Автори: Стасевський Станіслав Леонідович, Угрюмов Юрій Дмитрович

Формула / Реферат

Спосіб гарячої пілігримової прокатки труб, що містить деформацію валками гільз, які послідовно стикуються на дорні, який відрізняється тим, що стик гільз перед прокаткою редукують валками з коефіцієнтом витяжки 1,04£m£1,16.

Текст

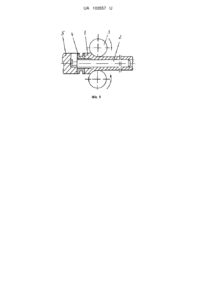

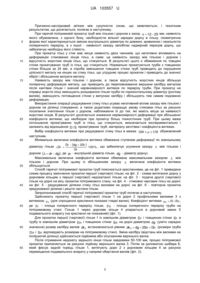

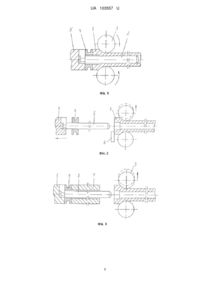

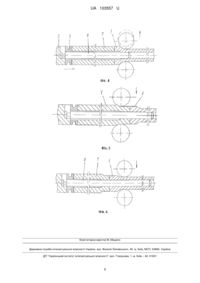

Реферат: Спосіб гарячої пілігримової прокатки труб, що містить деформацію валками гільз, які послідовно стикуються на дорні, причому стик гільз перед прокаткою редукують валками з коефіцієнтом витяжки 1,041,16. UA 103557 U (12) UA 103557 U UA 103557 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до трубопрокатного виробництва, зокрема гарячої пілігримової прокатки труб. Особливістю процесу гарячої пілігримової прокатки труб є наявність технологічної обрізі в затравку і пільгерголовку, що збільшує витрату металу і зменшує вихід придатного. В результаті цього процес гарячої пілігримової прокатки труб характеризується підвищеною витратою металу в порівнянні з іншими процесами гарячої прокатки труб. Відомий спосіб гарячої пілігримової прокатки труб, що включає деформацію гільзи на дорні валками [див. "Гаряча прокатка і пресування труб" Ф.А. Данілов, А.З. Глейберг, В.Г. Балакин. М.: Металургія, 1972. - С. 271-278]. Відомий спосіб прокатки характеризується наявністю несталих режимів деформації переднього і заднього кінців гільзи. При прокатці переднього кінця гільзи унаслідок значної деформації по товщини стінки 15 , відсутності переднього жорсткого кінця, обертанні валків в напрямі, протилежному напряму завдання гільзи у валки і дії переднього підпору на гільзу з боку подавального апарату, має місце значна нерівномірність деформації металу в поперечному і подовжньому напрямах, що приводить до порушення його суцільності і внаслідок цього підвищеній обрізі в так звану затравку. При прокатці заднього кінця гільзи внаслідок дії переднього підпору на її задній торець з боку подавального апарату через дорнове кільце залишається недокатаною циліндрова частина гільзи із змінною частиною, що примикає до неї, визначуваною розмірами і профілем калібру пільгервалків. Обидві ці частини недокатаного заднього кінця гільзи складають пільгерголовку, що видаляється у відходи. Сумарні втрати металу від обрізі в затравку і пільгерголовку досягають 10-12 % від маси початкової заготівки. При цьому на пільгерголовку доводиться близько 75-80 %, а на затравку 20-25 % від загальних втрат металу на пільгерстані. Найбільш близьким до пропонованого способу за сукупністю суттєвих ознак і технічним результатом, що досягається, є спосіб гарячої пілігримової прокатки труб, що включає деформацію валками гільз, які послідовно стикуються на дорні [див. статтю "Економія металу при гарячій прокатці труб на пілігримових станах" / Ю.Ф. Шевакин, Б.Н. Матвеев, Г.А. Бібік і ін. Сталь, 1971. - № 1. -С. 53-56 – Прототип]. Відомий спосіб дозволяє отримувати товстостінні труби, як з гільз, так і з порожнистих заготовок практично без пілігримової головки і затравки. При прокатці партії труб цим способом тільки перша гільза має втрати металу в затравку. Задній кінець останньої гільзи в партії розкочується на вільній ділянці дорну за рахунок його попереднього витягання з гуркоту. Наявність рівних торців з гільз і заготовок забезпечує надійну стиковку і подальше сповзання труби з дорну. Використання відомого способу при прокатці товстостінних труб з товщиною стінки більше або рівною 24 мм дозволили понизити витратний коефіцієнт металу і збільшити тим самим вихід придатного за рахунок зниження втрат металу в технологічну обрізь, затравку і пільгерголовку. Суттєвими ознаками прототипу, що збігаються з суттєвими ознаками корисної моделі, що заявляється, є деформація валками гільз, які послідовно стикуються на дорні. Недоліком відомого способу є нестабільність процесу розкочування стику гільз на дорні валками пілігримового стану за відсутності жорсткого кінця і наявності зазору 12-25 мм між гільзою і дорном, що призводить до неможливості прокатки більш тонкостінних труб, тобто з товщиною стінки менше 24 мм. Це пов'язано з тим, що застосовані параметри деформації (коефіцієнт витяжки на пільгерстані і величина подачі металу), а також наявність зазору між гільзою і дорном приводять до інтенсивного витікання металу в поперечному напрямі, порушенню цілісності металу на кінцях гільз, і, як наслідок, взаємному насуванню торцевих ділянок труб, що утрудняє і навіть унеможливлює подальше їх розділення за пілігримовой кліттю на вихідній стороні стану. У основу корисної моделі поставлено задачу удосконалити спосіб гарячої пілігримової прокатки труб шляхом додання операції по редукуванню стику гільз валками з визначеним коефіцієнтом витягу, що забезпечує розширення технологічних можливостей способу, підвищення стабільності і надійності прокатки труб з товщиною стінки менше 24 мм, що при заданому діаметрі труби відповідає збільшенню відношення діаметру труби і товщині її стінки, а також знижує технологічну обрізь і дозволяє збільшити довжину труби. Поставлена задача вирішується тим, що в способі гарячої пілігримової прокатки труб, що містить деформацію валками гільз, які послідовно стикуються на дорні, згідно з корисною моделлю, стик гільз перед прокаткою редукують валками з коефіцієнтом витяжки 104 116 . , , 1 UA 103557 U 5 10 15 20 25 30 35 40 45 50 55 Причинно-наслідковий зв'язок між сукупністю ознак, що заявляються, і технічним результатом, що досягається, полягає в наступному. При гарячій пілігримовій прокатці труб між гільзою і дорном є зазор 12 25 мм, наявність якого обумовлена, з одного боку, необхідністю вільної зарядки дорну в гільзу, геометрична форма якої характеризується зміною внутрішнього діаметра по довжині, кривизною і овальністю поперечного перерізу, а з іншої - наявності зазору запобігає надмірний перегрів дорну, що забезпечує необхідну його стійкість. При прокатці гільз у стик має місце наявність двох чинників, що негативно впливають на деформацію стикованих кінців гільз, а саме: це наявність зазору між гільзою і дорном і відсутність жорстких кінців гільз, що стикуються. В результаті цього є обмеження по товщині стінки прокатуваних труб із гільз, що стикуються. Нормально прокатуються труби з товщиною стінки більше за 24 мм, а спроба зменшення товщини стінки труб приводить до порушення цілісності металу на кінцях на стику гільз, що утрудняє процес прокатки і приводить до значної обрізі і збільшенню витрати металу. Наявність зазору між гільзою і дорном, а також відсутність жорстких кінців збільшує поперечну деформацію металу, що приводить до переповнювання вершини калібру металом після кантівки гільзи і значній нерівномірності витяжок по перерізу труби. При прокатці на оправці жорсткі кінці зменшують розширення гільзи-труби по горизонтальному діаметру (роз'єму валків), зменшують потовщення стінки у випусках калібру і збільшують тим самим подовжню деформацію. Використання операції редукування стику гільз усуває негативний вплив зазору між гільзою і дорном на ділянці стикування, а також додатково покращує умову стиковки гільз за рахунок посилення зчеплення гільзи з дорном, наближаючи їх до тих, які мають місце за наявності жорстких кінців. В результаті досягається зниження нерівномірності деформації при збільшенні коефіцієнта витяжки, що необхідне при прокатці більш тонкостінних труб. При цьому межа потоншення прокатуваних труб із гільз, що стикуються, визначається експериментально і залежить від відношення D / S прокатуваних труб, матеріалу заготівки і коефіцієнта витяжки. Вибір коефіцієнта витяжки при редукуванні стику гільз в межах 104 116 обумовлений , , наступним. Мінімальна величина коефіцієнта витяжки обмежена ступенем деформації по зовнішньому діаметру гільзи Dr Dr dg 2Sr 100 % , що забезпечує усунення зазору між гільзою і Dr дорном dr dg , де dr - внутрішній діаметр гільзи, dg - діаметр дорну). Максимальна величина коефіцієнта витяжки обмежена максимальним зазором між гільзою і дорном. При цьому із збільшенням зазору величина коефіцієнта витяжки збільшується. Спосіб гарячої пілігримової прокатки труб пояснюється кресленнями, де на фіг. 1 приведена схема процесу закінчення прокатки першої (чергової) гільзи; на фіг. 2 - схема витягання дорну з дорновим кільцем з першої (чергової) недокатаної гільзи; на фіг. 3 - подача другої (чергової) гільзи на дорні на вісь прокатки пілігримового стану; на фіг. 4 - стиковка чергових гільз на дорні; на фіг. 5 - редукування ділянки стику гільз валками на дорні; на фіг. 6 - повторна прокатка зредукованої ділянки і решти частини гільзи. Запропонований спосіб гарячої пілігримової прокатки труб полягає в наступному. Здійснюють прокатку першої (чергової) гільзи 1 на дорні 2 профільними валками 3 з витяжкою 1 (для спрощення креслення показані гладкі валки). Коефіцієнт витяжки 1 Fr / Fn , де Fr - площа поперечного перерізу гільзи, Fn - площа поперечного перерізу труби на пілігримовому стані. Гільза 1 через дорнове кільце 4 упирається в дорновий замок 5 подавального апарату (на кресленні не показаний) (фіг. 1). Для прокатки першої (чергової) гільзи 1 із зовнішнім діаметром Dr і товщиною стінки Sr в трубу із зовнішнім діаметром Dn і товщиною стінки Sn на дорні діаметром dg (узято середнє значення) розмір калібру валків dk1 встановлюється рівним dk1 dg 2Sn Dn (розміри труби Dn і Sn відповідають розмірам на пілігримовому стані). Зміна калібру (відстань між валками на поліруючій ділянці) здійснюється підйомом або опусканням верхнього валка. Після отримання недокату заднього кінця гільзи завдовжки 50-100 мм, процес пілігримової прокатки припиняється за рахунок підйому верхнього валка 3. Потім за допомогою шибера 6, який фіксує задній торець гільзи 1, витягують дорн 2 з дорновим кільцем 4 за рахунок переміщення подавального апарату у напрямі обертання валків (фіг. 2). 2 UA 103557 U 5 10 15 20 25 30 35 40 45 50 Після цього на вісь прокатки пільгерстану маніпулятором подається друга (чергова) гільза 7 на дорні 8 з дорновим кільцем 9 і хвостовик дорну 9 з'єднується з дорновою головкою 5 подавального апарату (фіг. 3). Потім друга гільза 7 стикується з першою гільзою 1 за допомогою дорну 8, що задається в гільзу 1 за допомогою подавального апарату (фіг. 4). Після цього опускається верхній валок 3 на розмір калібру dk 2 і здійснюється редукування стику гільз 1 і 7 на дорні валками з витяжкою 2 без обтискання гільзи по товщині стінки, при цьому загальна довжина зредукованої ділянки на обох гільзах складає 150-200 мм (фіг. 5). Величина коефіцієнта витяжки 2 Fr / Fp , де Fr - площа поперечного перерізу гільзи, Fp = площа поперечного перерізу зредукованої ділянки стику гільз. При цьому 2 104 116 . , , Редукування стику гільз здійснюється з розміром калібру dk 2 dg 2Sr . В результаті цього усувається зазор між гільзою і дорном і збільшується зчеплення між ними за рахунок радіальних сил з боку гільзи на дорн. Потім верхній валок 3 опускають на розмір калібру dk 3 dk 1 і здійснюють повторну деформацію зредукованої ділянки стику гільз 1 і 7 для отримання необхідного розміру труби по діаметру Dn і товщині стінки Sn з витяжкою 3 і подальшу деформацію основної частини гільзи (не зредукованою) з витяжкою 4 1 (фіг. 6). Величина коефіцієнта витяжки 3 Fp / Fn , де Fp - площа поперечного перерізу зредукованої ділянки стику гільз, Fn - площа поперечного перерізу труби на пільгерстані. При цьому 1 4 2 3 . Прокатка гільз, що послідовно стикуються на дорні, забезпечує повне розкочування пільгерголовок на гільзах при отриманні певного сортаменту труб з відношенням D / S , яке дозволяє проводити стиковку гільз без порушення стабільності процесу. Для розкочування пільгерголовки на останній гільзі в партії використовують відомий спосіб розкочування на вільній ділянці дорну, для чого дорн витягують з гільзи на ~1,2-1,5 м і докочують задній кінець гільзи при зсуві гуркоту в кожному циклі у напрямі дорнового замку і вільному переміщенні дорнового кільця між дорновою головкою і валками. Приклад реалізації запропонованого способу гарячої пілігримової прокатки труб. Здійснювали прокатку труб розміром 18018 мм із злитка круглого поперечного перерізу з середнім діаметром 342 мм (максимальний діаметр злитка у донної частини - 349 мм, мінімальний діаметр - у вершини злитка - 335 мм) і заввишки 1,568 м з масою 1092 кг Після нагріву злитка до температури гарячої деформації 1280 °C здійснювали прошивку злитка в гільзу на косовалковому прошивному стані на оправці діаметром 153 мм з витяжкою n 1404 . Отримані розміри гільзи склали: зовнішній діаметр Dr 330 мм, внутрішній діаметр , dr 160 мм, товщина стінки Sr 85 мм, довжина - r 2140 мм. Потім першу (чергову) гільзу в партії подають на пільгерстан, де до неї вводять дорн діаметром dg 147,5 мм, при цьому, зазор між гільзою і дорном dr dg 12,6 мм, і здійснюють розкочування гільзи в трубу профільними валками з наступними параметрами: діаметр бочки валків - Dб 750 мм, ідеальний діаметр Di Dб Ш 772 мм, де Ш - величина зазору між бочками валків, Ш 22 мм, діаметр калібру струмка валків dk 186 мм. В результаті прокатки отримують трубу з наступними розмірами: зовнішній фактичний діаметр труби Dn 183,7 мм, товщина стінки фактична - 18,1 мм. Прокатку здійснюють валками з числом оборотів n 68 об/хв і величиною подачі m 27,9 мм з коефіцієнтом витяжки 1 27,9 . При прокатці першої (чергової) гільзи залишають недокат довжиною 50-100 мм. Потім піднімають верхній валок і за допомогою шиберного пристрою витягують дорн з недокатаної гільзи, за допомогою подавального апарату. Потім на вісь пільгерстану подають другу гільзу з черговим дорном, за допомогою якого здійснюють стиковку першої і другої гільз. Потім верхній валок опускають для отримання діаметру калібру dk 2 dg 2Sr 317,5 мм і здійснюють редукування стику гільз валками з витяжкою 2 1054 . , Після редукування ділянки стику гільз завдовжки 150-200 мм опускають верхній валок 3 для утворення калібру валків d3 d1 183,7 мм і повторно розкочують зредуковану ділянку стику гільз з витяжкою 3 659 і далі розкочують решту частини другої гільзи 7 з витяжкою 4 1 6,95 . Прокатку заднього кінця останньої гільзи в партії здійснюють відомим методом розкочування на вільній ділянці дорну, для чого з недоказаної гільзи витягують дорн на 1,2-1,5 м, що дозволяє повністю розкотити пільгерголовку за відсутності підпору на задній торець гільзи. 3 UA 103557 U Потім після підігріву до температури 900 °C здійснюють калібрування чорнової труби на одноклітьовому калібрувальному стані з обтисканням по зовнішньому діаметру 1,7 мм або 0,93 % з коефіцієнтом витяжки к 100512 . Після калібрування розрахунковий зовнішній , 5 10 15 20 25 30 35 діаметр труби складає Dк 182,1 мм, товщина стінки Sк 18,2 мм, довжина труби т 14,2 м. Застосування операції редукування стику гільз перед подальшою основною деформацією для отримання труб на пільгерстані з розмірами Dn і Sn дозволяє прокатувати труби розміром D S 180 18 мм методом послідовної стиковки за рахунок зменшення поперечного перерізу металу в калібрі валків на ділянці стику гільз, що знижує нерівномірність деформації по перерізу гільзи і зменшує заходи і тріщини металу. В результаті запропонованої технології труби D S 180 18 мм прокатуються без пільгерголовок і затравок (окрім першої гільзи в партії). Після прокатки труби обрізають з двох кінців на вихідній стороні пільгерстану по 100 мм з кожного кінця. Повторна обрізь труб по 50 мм з кожного кінця здійснюється в обробній частині цеху. Використання запропонованого способу дозволяє розширити сортамент труб прокатуваних методом послідовної стиковки гільз, так, наприклад, якщо раніше таким методом прокатували труби 180 24 мм с D / S 7,5 то, як випливає з конкретного прикладу, відношення D / S збільшується до 10,0. В результаті прокатки труб за запропонованою технологією на пільгерстані економиться з боку заднього кінця труби (пільгерголовки) Cтnr Cтnr Cтo , і з боку переднього кінця труби Cтnк Cт3 Cтo . Маса затравки при відомому способі прокатки труб розміром 18018 мм складає Cт3 35,7 кг, а маса пільгерголовки Cтnr 108,8 кг. При довжині обрізі на пільгерстані 100 мм з кожного кінця, маса обрізі з одного кінця складає кг. Тоді економія металу з боку заднього кінця (пільгерголовки) Cтo 7,16 Cтnr 108,8 7,16 101,64 кг, з боку переднього (затравкового) кінця Cтзк 35,7 7,16 28,54 кг. Прокатані труби в обробці обрізають з двох кінців по 50 мм. З урахуванням цього загальна економія металу на одній трубі складає по задньому кінцю 101,64-3,58=98,06 кг, по передньому кінцю 28,54-3,58=24,96 кг. Загальна економія металу на одній трубі або приблизно на 1 тонні складає 98,06+24,96=123,02 кг. Запропонований спосіб дозволяє отримати тонкостінну трубу за рахунок використання операції редукування стику гільз, знижує технологічну обрізь і дозволяє збільшити довжину труби на пільгерстані з 12,6 до 14,2 м, тобто на ~11 %. В результаті цього розрахунковий крізний витратний коефіцієнт металу знижується з 1,214 т/т до 1,091 т/т, що відповідає збільшенню виходу придатного з 82,3 % до 91,6 %. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 40 Спосіб гарячої пілігримової прокатки труб, що містить деформацію валками гільз, які послідовно стикуються на дорні, який відрізняється тим, що стик гільз перед прокаткою редукують валками з коефіцієнтом витяжки 1,041,16. 4 UA 103557 U 5 UA 103557 U Комп’ютерна верстка М. Мацело Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B21B 13/18, B21J 1/00, B21B 13/00

Мітки: пілігримової, труб, прокатки, спосіб, гарячої

Код посилання

<a href="https://ua.patents.su/8-103557-sposib-garyacho-piligrimovo-prokatki-trub.html" target="_blank" rel="follow" title="База патентів України">Спосіб гарячої пілігримової прокатки труб</a>

Попередній патент: Спосіб кількісного визначення вмісту міді(іі), кобальту(іі) та нікелю(іі) у розчинах

Наступний патент: Спосіб профілактики виникнення ускладнень після атипового видалення нижнього третього моляра

Випадковий патент: Частотний ультразвуковий витратомір газу