Спосіб отримання композиційного покриття з наноструктурним вуглецевим зміцнювачем

Номер патенту: 103869

Опубліковано: 25.11.2013

Автори: Хомінич Анастасія Іванівна, Панарін Валентин Евгенович, Свавільний Микола Євгенович

Формула / Реферат

1. Спосіб отримання композиційного покриття з наноструктурними вуглецевими трубками та матрицею, який відрізняється тим, що на поверхні твердого тіла формують каталітичні центри для вирощування вуглецевих нанотрубок, на яких вирощують за допомогою хімічно-газового синтезу вуглецеві нанотрубки, покривають їх матеріалом, що виконує функцію дифузійного бар'єра, а як матрицю композиційного покриття використовують функціональний матеріал, яким заповнюють простір між вуглецевими нанотрубками.

2. Спосіб за п. 1, який відрізняється тим, що перед формуванням каталітичних центрів для вирощування вуглецевих нанотрубок на поверхню твердого тіла попередньо наносять захисний шар пасиватора.

3. Спосіб за п. 1 або 2, який відрізняється тим, що як матеріал захисного шару пасиватора використовують нітрид титану.

4. Спосіб за п. 1, який відрізняється тим, що каталітичні центри для вирощування вуглецевих нанотрубок формують з нікелю.

5. Спосіб за п. 1, який відрізняється тим, що каталітичні центри для вирощування вуглецевих нанотрубок формують з заданими розмірами і заданим розподілом їх на поверхні твердого тіла.

6. Спосіб за п. 1, який відрізняється тим, що як матеріал дифузійного бар'єра використовують мідь.

7. Спосіб за п. 1, який відрізняється тим, що матеріал дифузійного бар'єра та функціональний матеріал-матрицю композиційного покриття наносять шляхом термічного випаровування в вакуумі з тигля.

8. Спосіб за п. 1, який відрізняється тим, що матеріал дифузійного бар'єра та функціональний матеріал-матрицю композиційного покриття наносять шляхом конденсації з іонним бомбардуванням.

9. Спосіб за пп. 1 або 7, або 8, який відрізняється тим, що нанесення матеріалу дифузійного бар'єра та функціонального матеріалу-матриці здійснюють при заданій температурі поверхні твердого тіла.

Текст

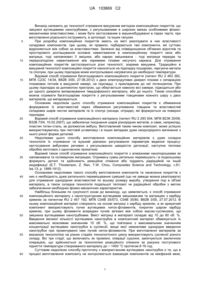

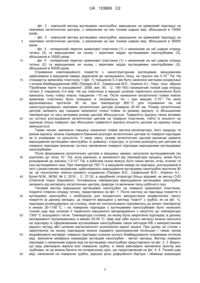

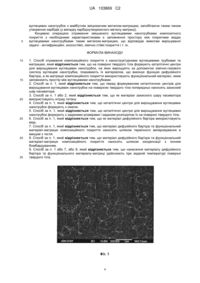

Реферат: Винахід належить до галузей хімії та металургії. Спосіб отримання композиційного покриття з наноструктурним вуглецевим зміцнювачем передбачає, що на вирощені на поверхні деталі методом хімічно-газового синтезу вуглецеві нанотрубки наносять спочатку плівку металу, наприклад міді, яка відіграє роль дифузійного бар'єра, а потім заповнюють простір між вуглецевими нанотрубками функціональним матеріалом - матрицею, наприклад, шляхом вакуумного напилення, який разом з вуглецевими нанотрубками формує необхідні експлуатаційні властивості композиційного покриття. Застосування винаходу забезпечує підвищення фізико-механічних властивостей композиційного матеріалу з можливістю їх регулювання в широких межах без ускладнення технології отримання матеріалу. UA 103869 C2 (12) UA 103869 C2 UA 103869 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до технології отримання вакуумним методом композиційних покриттів, що зміцнені вуглецевими нанотрубками, з регульованими в широких межах особливими фізикомеханічними властивостями, і може бути застосованим в машинобудуванні в парах тертя, при виготовленні різального інструменту, в ортопедії, та інших галузях. При розробці композиційних покриттів мають на меті реалізувати в них властивості складових компонентів, при цьому, як правило, підбираються такі компоненти, які суттєво відрізняються між собою за властивостями. Залежно від співвідношення об'ємних відсотків та просторового розташування основне навантаження в композиційному покритті несе або матриця, тоді наповнювач її зміцнює, або каркас зміцнювача - тоді матриця передає та перерозподіляє навантаження між окремими гілками несучого каркаса. Для отримання композиційних покриттів застосовуються різні технології, зокрема вакуумна. Традиційно в вакуумній технології композиційні покриття наносяться на підкладку пошарово, чергуючи метали та сполуки, при цьому підкладка може контрольовано нагріватися до необхідної температури. Відомий спосіб отримання багатошарового композиційного покриття (патент RU 2 463 382, МПК С23С 14/34, В82В 3/00, 27.06.2012) з двох електродугових джерел плазми з сепарацією плазмових потоків в вакуумній камері, на підкладці, з прикладеним до неї потенціалом. При цьому підкладка за допомогою пристрою, що обертається навколо вісі камери, підводиться або до одного джерела випаровування твердофазного матеріалу, або до іншого. Таким способом можна отримати багатошарове покриття з регульованими товщинами кожного шару з двох матеріалів, що випаровуються. Основним недоліком цього способу отримання композиційних покриттів є обмеження формування їх властивостей через обмеження регулювання товщини та властивостей складових шарів чистих матеріалів та їх сполук (оксиди, нітриди), які формуються на поверхні підкладки. Відомий спосіб отримання композиційного матеріалу (патент RU 2 293 004, МПК В23К 20/08, В32В 7/04, 10.02.2007), що забезпечує поєднання шарів різнорідних металів, а саме, наприклад, пластин титан-сталь, за допомогою вибуху. Виготовлений таким чином композит, може успішно використовуватись при листовій штамповці і в інших випадках дуже неоднорідного вигинання з нього різної форми деталей. Недоліками цього способу виготовлення композиційних матеріалів є дуже складна технологія їх отримання та вузький діапазон регулювання параметрів ведення процесу: застосування вибухових речовин з регульованою швидкістю детонації, наступна теплова обробка заготовок з одночасною прокаткою. Відомий також спосіб отримання композиційного покриття з алмазними нанопорошками як наповнювача та полімерною матрицею. Отриману суміш ретельно перемішують і в подальшому формують деталі та здійснюють реакційне спікання або піддають радіаційній чи іншій модифікації (E.T. Thostenson, Z. Ren, T.W. Chou, Composites Science and Technology, v.61, Iss.13, p. 1899-1912). Основними недоліками такого способу виготовлення композитів та нанесення покриттів з них є необхідність дуже ретельного перемішування сумішей (що не завжди можна реалізувати) для отримання однорідних властивостей по всьому розміру виробу, утворення пор в об'ємі матеріалу, а також складна технологія подальшої теплової чи радіаційної обробки з метою забезпечення необхідних фізико-механічних характеристик. Найбільш близьким по сукупності ознак до винаходу, що заявляється, є спосіб отримання композиційного матеріалу з наноструктурним вуглецевим зміцнювачем та матрицею з карбіду кремнію за патентом RU 2 457 192, МПК С04В 35/573, С04В 35/80, В82В 3/00, 27.07.2012. В ньому композиційний матеріал створюють на основі матриці з карбіду кремнію, а як армуючий компонент використовують пучки вуглецевих ниток-філаментів, покритих шаром карбіду кремнію, при цьому філаменти всередині пучків зв'язані між собою масою-суспензією, що зміцнена вуглецевими нанотрубками. Вміст матриці в матеріалі складає від 10 до 60 об. %. Введення великої кількості вуглецевих нанотрубок в композитний матеріал обмежується їх максимально можливим значенням 10 об. %, що пов'язано з максимальним значенням концентрації вуглецевих нанотрубок в суспензії, вище якої неможливе однорідне введення нанотрубок при промочуванні нею пучків ниток-філаментів. При виготовленні матеріалів за вказаною технологією на різних стадіях технологічного циклу використовують суспензії різного складу. Всі три стадії, що включають як проміжні, операції сушіння, закінчуються заключною операцією, що здійснюється за технологією реакційного спікання за рахунок поступового підняття температури створюваного матеріалу до ~ 1400 °C протягом 8-16 год. Суттєвим недоліком способу-прототипу з використанням вуглецевих нанотрубок є те, що в процесі виготовлення композиту не контролюється взаємодія компонентів на міжфазній межі, 1 UA 103869 C2 5 10 15 20 25 30 35 40 45 50 55 тобто на поверхні розділу вуглецевих нанотрубок і матриці. При нагріванні підготовленої композитної суміші до температур, близьких до 1500 °C може відбуватись неконтрольована міжфазна взаємодія між вуглецевими нанотрубками і матрицею з утворенням карбідів, що зведе нанівець ефект зміцнення вуглецевими нанотрубками. В основу винаходу поставлена задача позбутись вказаних вище недоліків шляхом: 1) контрольованого вирощування вуглецевих нанотрубок (тобто задаванням їх кількості, структури, розташування в просторі) на поверхні матеріалу, що зміцнюється; 2) нанесення на поверхню вуглецевих нанотрубок шарів металів, які б утворювали дифузійний бар'єр, обмежуючи, таким чином, взаємодію компонентів композиційного покриття на міжфазній межі. Змінюючи товщину шару та природу металів дифузійного бар'єра, можна свідомо регулювати міжфазну взаємодію, керуючи таким чином властивостями всієї композиції. Поставлена задача досягається тим, що в способі отримання композиційного покриття з наноструктурним вуглецевим зміцнювачем та матрицею, згідно з винаходом, на поверхні твердого тіла формують каталітичні центри для вирощування вуглецевих нанотрубок, на яких вирощують за допомогою технології хімічно-газового синтезу вуглецеві нанотрубки, покривають їх матеріалом, що виконує функцію дифузійного бар'єра, а як матрицю композиційного покриття використовують функціональний матеріал, яким заповнюють простір між вуглецевими нанотрубками. Крім того, при необхідності, перед формуванням каталітичних центрів для вирощування вуглецевих нанотрубок, згідно з винаходом, на поверхню твердого тіла попередньо наносять захисний шар пасиватора, наприклад, з нітриду титану. Шар матеріалу, що наносять на поверхню підкладки, пасивує її відносно подальшої високотемпературної взаємодії з металомкаталізатором. Пасивуючі властивості цього шару і його особливості, а також технологія формування вивчені в роботах: Панарін В.Є., Свавільний М.Є., Хомінич А.І., Білий М.М., MOM, 2010, № 2, - С. 27-32; Свавільний М.Є., Металофізика і новітні технології. 2010, - Т. 32, - С. 14851492. Далі, на вказаний пасивуючий шар наносять в вакуумі тонку плівку металу-каталізатора, які який, згідно з винаходом, використовують, наприклад, нікель. Але матеріалом каталітичних центрів для вирощування вуглецевих нанотрубок, можуть бути Co, Fe, Mo, Yr та інші метали, а також сплави на їх основі. В результаті високотемпературного вакуумного відпалу нанесений тонкий шар металу-каталізатора коалісціює з формуванням каталітичних центрів, на поверхні яких в подальшому здійснюється хімічно-газовий синтез вуглецевих нанотрубок. Згідно з винаходом, каталітичні центри для вирощування вуглецевих нанотрубок формують із заданими розмірами і заданим розподілом їх на поверхні твердого тіла шляхом регулювання початкової товщини тонкої плівки каталізатора, а також часу і температури її відпалу. Далі на вирощені вуглецеві нанотрубки наносять шар матеріалу, наприклад міді, який виконує функцію дифузійного бар'єра і забезпечує регульовану взаємодію між вуглецевими нанотрубками і матрицею композиційного покриття. В подальшому простір між вуглецевими нанотрубками з дифузійним бар'єром заповнюють матеріалом матриці, формуючи таким чином композицію. Тип матеріалу металевої (або з іншого матеріалу) матриці та співвідношення його кількості з кількістю зміцнювача залежить від задачі, яка вирішується. Нанесення матеріалу дифузійного бар'єра та функціонального матеріалу-матриці композиційного покриття, згідно з винаходом, може бути здійснено термічним випаровуванням матеріалу в вакуумі з тигля при заданій температурі поверхні твердого тіла, методом конденсації з іонним бомбардуванням (КІБ) з використанням відповідного матеріалу катоду (Панарін В.Є., Свавільний М.Є., Хомінич А.І., Наук.-техн. збірник "Проблеми тертя та зношування", 2008, вип. 50, - С. 190-193), та ін. При цьому на столик з закріпленою на ньому підкладкою можна подавати прискорюючий потенціал і таким чином модифікувати матеріал поверхні твердого тіла шляхом іонного бомбардування плазмовим потоком матеріалу (наприклад міді), змінюючи міжфазну взаємодію вуглецеві нанотрубки - матеріал матриці. Таким чином, технологія, що пропонується, дозволяє контрольовано регулювати в широких межах параметри технологічного процесу і отримувати в процесі виготовлення композиційні покриття з заданими високими фізико-механічними властивостями. Технічна суть способу, що заявляється, випливає з нижченаведеного опису конкретного прикладу його застосування, що супроводжується фотографіями, на яких зображено: - фіг. 1 - зовнішній вигляд вуглецевих нанотрубок на поверхні нітриду титану, вирощених у вакуумі методом CVD (Chemical Vapor Deposition) на нікелевих каталітичних центрах (без нанесення на вуглецеві нанотрубки міді); 2 UA 103869 C2 5 10 15 20 25 30 35 40 45 50 55 60 - фіг. 2 - зовнішній вигляд вуглецевих нанотрубок, вирощених на кремнієвій підкладці на нікелевих каталітичних центрах, з нанесеним на них тонким шаром міді, збільшення в 10000 разів; - фіг. 3 - зовнішній вигляд вуглецевих нанотрубок, вирощених на кремнієвій підкладці на нікелевих каталітичних центрах, з нанесеним на них тонким шаром міді, збільшення в 30000 разів; - фіг. 4 - поперечний перетин кремнієвої пластинки (1) з нанесеним на неї шаром нітриду титану (2) та вирощеними на ньому і вкритими міддю вуглецевими нанотрубками (3), збільшення в 10000 разів; - фіг. 5 - поперечний перетин кремнієвої пластинки (1) з нанесеним на неї шаром нітриду титану (2) та вирощеними на ньому і вкритими міддю вуглецевими нанотрубками (3), збільшення в 50000 разів. Отримання композиційного покриття з наноструктурним вуглецевим зміцнювачем -3 здійснювали в вакуумній камері, відкачаній до залишкового тиску, не гіршого ніж 3·10 Па. На стандартну кремнієву пластинку 1 (фіг. 1) товщиною 0,3 мм було нанесено методом конденсації з іонним бомбардуванням (КІБ) (Панарін В.Є., Свавільний М.Є., Хомінич А.І., Наук.-техн. збірник "Проблеми тертя та зношування", 2008, вип. 50, - С. 190-193) пасивуючий тонкий шар нітриду титану 2 товщиною 0,4 мкм. На цю пластинку в вакуумі шляхом термічного розпилення було нанесено тонку плівку нікелю товщиною ~10 нм. Після нанесення каталітичної плівки нікелю -3 кремнієву пластинку було поміщено в нагрівальну піч і при вакуумі 3·10 Па вона відпалювалась протягом 30 хв. при температурі 850 °C для отримання на ній наноструктурованих нікелевих каталітичних центрів розміром 20-40 нм. Розмір каталітичних центрів залежить від товщини напиленої тонкої плівки та режиму відпалу: із збільшенням температури та часу витримки розмір центрів збільшується. Тривалість відпалу також впливає на густину розташування каталітичних центрів на поверхні пластинки, тобто їх кількості на одиницю площі поверхні: при збільшенні тривалості відпалу кількість центрів на одиниці площі зменшується. Таким чином, змінюючи товщину нанесеної плівки металу-каталізатора, його природу та режим відпалу, можна отримувати бажаний розподіл каталітичних центрів по поверхні підкладки за їх розмірами та щільністю. У свою чергу, розмір каталітичних центрів визначає діаметр вирощуваних вуглецевих нанотрубок, їх довжину і структуру, а густина розподілу цих центрів на поверхні підкладки визначає густину заповнення поверхні підкладки вирощеними вуглецевими нанотрубками. Після формування каталітичних центрів в вакуумну камеру напускали вуглецевмісний газ -1 ацетилен до тиску 10 Па, хоча діапазон, в залежності від температури процесу, може бути -2 розширений до значень 1,0-10 Па, а робочим газом можуть бути також метан, етан, етилен та інші вуглецевмісні гази. При температурі 750 °C в вакуумній камері на підкладці, розташованій в печі з резистивним нагрівачем, здійснювалось вирощування вуглецевих нанотрубок протягом 90 хв. за технологією хімічно-газового осадження (Панарін В.Є., Свавільний М.Є., Хомінич А.І., Білий М.М., MOM, № 2, 2010, -С. 27-32, в зарубіжній літературі більш відомий, як метод CVD (Chemical Vapor Deposition). Оптимальна температура вирощування вуглецевих нанотрубок залежить від матеріалу каталітичних центрів, природи та величини тиску робочого газу. Типовий вигляд вирощених вуглецевих нанотрубок на поверхні кремнієвої пластинки, покритої плівкою нітриду титану, представлено на фіг. 1. Після синтезу на підкладці покриття з вуглецевих нанотрубок з необхідною для конкретного використання морфологією такого покриття (в даному випадку, це покриття вирощено у вигляді "повсті" з трубок, як на фіг. 1), підкладка розміщувалась на столику, який міг контрольовано підігріватись до різних температур в межах 20-1100 °C, і на поверхню підкладки з вуглецевими нанотрубками було нанесено тонкий шар міді шляхом її термічного вакуумного випаровування з нагрітого до температури 1300 °C алундового тигля. Температура столика, на якому була закріплена підкладка, в даному експерименті підтримувалась в межах 20-40 °C. Шар міді (або іншого металу) можна наносити на підкладку із сформованими вуглецевими нанотрубками також методом КІБ з використанням мідного катоду або шляхом магнетронного розпилення мідної мішені. При цьому на столик з закріпленою на ньому підкладкою можна подавати прискорюючий потенціал і таким чином модифікувати матеріал поверхні підкладки шляхом іонного бомбардування плазмовим потоком міді, змінюючи міжфазну взаємодію вуглецеві нанотрубки - метал матриці. Вигляд поверхні підкладки з нанесеним шаром міді на вуглецевих нанотрубках представлено на фіг. 2, 3. Видно, що мідь рівномірно вкрила всю поверхню трубок, а також рівномірно заповнила простір між трубками, як це можна бачити на поперечному зрізі, що представлений на фіг. 4, 5. Тонкий шар міді, нанесений на поверхню трубок, відіграє роль дифузійного бар'єра і обмежує взаємодію 3 UA 103869 C2 5 вуглецевих нанотрубок з майбутнім зміцнюючим металом-матрицею, запобігаючи таким чином утворенню карбідів (у випадку карбідоутворюючого металу-матриці). Кінцевою операцією отримання зміцненого вуглецевими нанотрубками композитного покриття з необхідними характеристиками є заповнення простору між покритими міддю вуглецевими нанотрубками таким металом-матрицею, що відповідає вимогам вирішуваної задачі - антифрикційні, зносостійкі, хімічно стійкі покриття і т. ін. ФОРМУЛА ВИНАХОДУ 10 15 20 25 30 35 1. Спосіб отримання композиційного покриття з наноструктурними вуглецевими трубками та матрицею, який відрізняється тим, що на поверхні твердого тіла формують каталітичні центри для вирощування вуглецевих нанотрубок, на яких вирощують за допомогою хімічно-газового синтезу вуглецеві нанотрубки, покривають їх матеріалом, що виконує функцію дифузійного бар'єра, а як матрицю композиційного покриття використовують функціональний матеріал, яким заповнюють простір між вуглецевими нанотрубками. 2. Спосіб за п. 1, який відрізняється тим, що перед формуванням каталітичних центрів для вирощування вуглецевих нанотрубок на поверхню твердого тіла попередньо наносять захисний шар пасиватора. 3. Спосіб за п. 1 або 2, який відрізняється тим, що як матеріал захисного шару пасиватора використовують нітрид титану. 4. Спосіб за п. 1, який відрізняється тим, що каталітичні центри для вирощування вуглецевих нанотрубок формують з нікелю. 5. Спосіб за п. 1, який відрізняється тим, що каталітичні центри для вирощування вуглецевих нанотрубок формують з заданими розмірами і заданим розподілом їх на поверхні твердого тіла. 6. Спосіб за п. 1, який відрізняється тим, що як матеріал дифузійного бар'єра використовують мідь. 7. Спосіб за п. 1, який відрізняється тим, що матеріал дифузійного бар'єра та функціональний матеріал-матрицю композиційного покриття наносять шляхом термічного випаровування в вакуумі з тигля. 8. Спосіб за п. 1, який відрізняється тим, що матеріал дифузійного бар'єра та функціональний матеріал-матрицю композиційного покриття наносять шляхом конденсації з іонним бомбардуванням. 9. Спосіб за п. 1 або 7, або 8, який відрізняється тим, що нанесення матеріалу дифузійного бар'єра та функціонального матеріалу-матриці здійснюють при заданій температурі поверхні твердого тіла. 4 UA 103869 C2 5 UA 103869 C2 Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Автори англійськоюPanarin Valentyn Yevhenovych, Svavilnyi Mykola Yevhenovych, Khominych Anastasia Ivanivna

Автори російськоюПанарин Валентин Евгеньевич, Свавильный Николай Евгеньевич, Хоминич Анастасия Ивановна

МПК / Мітки

МПК: C23C 16/26, C23C 14/02, C23C 14/00, C23C 14/24, B82B 3/00

Мітки: покриття, вуглецевим, зміцнювачем, композиційного, спосіб, наноструктурним, отримання

Код посилання

<a href="https://ua.patents.su/8-103869-sposib-otrimannya-kompozicijjnogo-pokrittya-z-nanostrukturnim-vuglecevim-zmicnyuvachem.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання композиційного покриття з наноструктурним вуглецевим зміцнювачем</a>

Попередній патент: N-саліциліден-2-фурил-2-морфолілетиламін як ліганд для утворення металокомплексних сполук

Наступний патент: Спосіб виявлення терапевтичної толерантності нейромодулятора природного походження ксигерм-1 при корекції експериментального синдрому стереотипної поведінки

Випадковий патент: Петля для дверей, вікон і тому подібного