Автоматична гармата для забивання випускного отвору металургійної печі

Формула / Реферат

1. Гармата для закладення льотки металургійної печі, що містить силовий циліндр для приймання закупорюючої маси та закупорюючий поршень для витиснення закупорюючої маси з мундштука силового циліндра, притиснутого до випускного отвору печі, яка відрізняється тим, що силовий циліндр (11) має трубу (21) циліндра зі вставленою в неї системою (18) зношувальних вкладишів, яка утворена принаймні одним вставним вкладишем (25, 26) зі звареної листової заготовки (31).

2. Гармата за п. 1, яка відрізняється тим, що вставний вкладиш (25, 26) утворений з листової заготовки (31), сформованої в трубу з поздовжнім звареним швом.

3. Гармата за п. 1 або 2, яка відрізняється тим, що листова заготовка (31) отримана зі зміцненої за допомогою термообробки низьковуглецевої сталі.

4. Гармата за п. 3, яка відрізняється тим, що вміст вуглецю в сталі листової заготовки (31) становить менше 0,5 мас. %, а вміст хрому становить менш 1,5 мас. %.

5. Гармата за п. 4, яка відрізняється тим, що вміст вуглецю в сталі листової заготовки (31) становить менше 0,25 мас. %, а вміст хрому становить менше 0,75 мас. %.

6. Гармата за будь-яким із попередніх пунктів, яка відрізняється тим, що товщина стінки вставного вкладиша (25, 26) становить принаймні 10 % товщини стінки труби (21) циліндра.

7. Гармата за п. 6, яка відрізняється тим, що товщина стінки вставного вкладиша (25, 26) становить від 20 % до 40 % товщини стінки труби (21) циліндра.

8. Гармата за будь-яким із попередніх пунктів, яка відрізняється тим, що система (18) зношувальних вкладишів складається із двох вставних вкладишів (25, 26).

9. Гармата за п. 8, яка відрізняється тим, що вставні вкладиші (25, 26) системи (18) зношувальних вкладишів вставлені в трубу (21) циліндра таким чином, що утворюють зверненими одна до одної торцевими поверхнями (41, 42) з'єднувальний стик (39) з поперечним перерізом (38) канавки, утвореної фасками (43, 44) на внутрішніх кромках торцевих поверхонь.

10. Гармата за п. 8 або 9, яка відрізняється тим, що вставні вкладиші (25, 26) при однаковому внутрішньому діаметрі (dH) мають різні зовнішні діаметри (DH1, DH2), і для утворення безперервної, що проходить в осьовому напрямку, системи (18) зношувальних вкладишів, вставлені в східчасту приймальну проточку (20) труби (21) циліндра.

11. Гармата за будь-яким із попередніх пунктів, яка відрізняється тим, що між вставними вкладишами (25, 26) та приймальною проточкою (20) труби (21) циліндра утворена посадка із зазором.

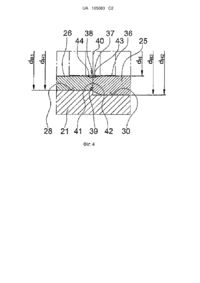

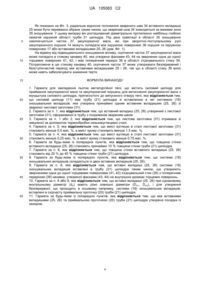

Текст

Реферат: Винахід належить до закривання льоток металургійних печей. Гармата (10) для закладення льотки містить силовий циліндр (11) із закупорювальним поршнем (14). Закупорювальну масу (13) витискають з мундштука (19) силового циліндра (11), який притискають до випускного отвору печі. Силовий циліндр (11) містить трубу циліндра зі вставленою в неї змінною системою (18) зношувальних вкладишів зі звареної листової заготовки. Використання листової заготовки спрощує виготовлення вкладишів. Використання змінних зношувальних вкладишів сприяє зменшенню витрат на ремонт циліндра згаданої гармати. UA 105083 C2 (12) UA 105083 C2 UA 105083 C2 5 10 15 20 25 30 35 40 45 50 55 60 Область техніки, до якої відноситься винахід Винахід відноситься до гармати машини для забивання випускного отвору (закладення льотки) металургійної печі, що містить силовий циліндр для приймання закупорюючої маси та закупорюючий поршень для витиснення закупорюючої маси з мундштука силового циліндра, притиснутого до випускного отвору печі. Рівень техніки Гармати зазначеного типу для закладення льоток (випускних отворів) металургійних печей використовуються для закладення льоток відновлювальних або плавильних печей, наприклад, доменних печей для одержання чавуну та низькошахтних печей для виплавки кольорових металів, феросплавів і т.д. У ході забивання закупорююча гармата притискається під великим зусиллям до передньої сторони печі, при цьому притискна сила гармати зберігається доти, поки не затвердіє пластична закупорююча маса, витиснута закупорюючою гарматою в льотку. Із часом, із підвищенням продуктивності виплавки в печах підвищились також вимоги до техніки закупорювання, та насамперед у відношенні швидкого та надійного відкриття та закупорювання льоток. У цьому зв'язку особливо великі зусилля були спрямовані на поліпшення закупорюючої маси, з тією метою, щоб за рахунок особливо твердої та стійкої закупорюючої маси підвищити строк її служби в льотці, а також одержати можливість використання закупорюючої маси, з поліпшеними характеристиками матеріалу для ремонту каналу льотки. У результаті цих розробок була отримана особливо зносостійка закупорююча маса, яка однак внаслідок своєї стійкості до зношування або абразивної стійкості викликає відповідне підвищене зношування компонентів гармати для забивання випускних отворів, що перебувають у контакті з 2 нею, особливо силового циліндра, у якому тиски закупорюючої маси досягають 200 даH/см і більше. Таким чином, розробка цих зносостійких, а отже таких, що мають високу абразивність, закупорюючих мас супроводжувалася відповідними розробками, спрямованими зокрема на поліпшення зносостійкості силового циліндра, тобто, безпосередньо підданої зношуванню проточки силового циліндра. Особливо задовільні результати у відношенні бажаного підвищення зносостійкості проточки силового циліндра були досягнуті за цей час за рахунок того, що бічна стінка проточки силового циліндра була постачена зносостійким шаром, зокрема шаром твердого хромового покриття. Однак незалежно від якості цього заходу щодо підвищення зносостійкості, він може призводити тільки до продовження терміну служби силового циліндра, а після закінчення цього строку необхідно проводити ремонт силового циліндра або поверхні проточки циліндра, для того щоб забезпечувати безперешкодну роботу машини для забивання випускного отвору. Практика показує, що ремонт або відновлення поверхні покриття стінки проточки силового циліндра вимагає значного технологічного ноу-хау, так що, як правило, ремонт силового циліндра може проводитись тільки у виробника силового циліндра. Це пов'язано з високими витратами з боку експлуатаційників металургійних печей, стосовно яких використовуються гармати для забивання випускних отворів. Для забезпечення можливості поліпшити ситуацію з витратами на ремонт силових циліндрів уже тривалий час робилися спроби постачити силові циліндри вставленими зміцненими вкладишами. Однак ці спроби виявились практично неприйнятними через високі витрати, пов'язані з установкою відповідних вкладишів. Розкриття винаходу Відповідно, перед винаходом поставлено задачу запропонувати гармату для забивання випускного отвору із силовим циліндром, що має високу зносостійкість, який може бути виготовлений економічним чином і має зручну для ремонту конструкцію. Відповідно до винаходу вирішення поставленої задачі досягається за рахунок того, що гармата для забивання випускного отвору має ознаки за пунктом 1 формули винаходу. В пушці для забивання випускного отвору силовий циліндр містить трубу циліндра із вставленою в трубу циліндра системою зношувальних вкладишів, яка утворена, принаймні, одним вставним вкладишем зі звареної листової заготовки. Виконана в такий спосіб система зношувальних вкладишів за винаходом, з одного боку, може бути економно виготовлена завдяки виготовленню вставного вкладиша з листової заготовки. З іншого боку, вставний вкладиш утворює незалежний від труби циліндра конструктивний компонент, який з'єднаний із трубою силового циліндра таким чином, що після зношування вставного вкладиша цей компонент може бути вилучений або замінений шляхом простого механічного роз'єднання з'єднання між трубою циліндра та вставним вкладишем. Зокрема, у тому випадку, коли труба силового циліндра також виконана у вигляді звареної конструкції, утворюється оптимальна конструкція у відношенні як можна більшої жорсткості 1 UA 105083 C2 5 10 15 20 25 30 35 40 45 50 55 60 конструктивних компонентів, одночасно при як можна більш низьких витратах на виготовлення. На відміну від ремонту силового циліндра, постаченого зношувальним покриттям на поверхні проточки, при ремонті силового циліндра за винаходом, постаченого системою зношувальних вкладишів, проводиться тільки заміна вкладиша, що зношується. Для цього, на відміну від випадку нанесення зношувального покриття на стінку проточки силового циліндра, не потрібно особливого технологічного ноу-хау та використання пристроїв, виконаних відповідним чином, для здійснення цієї технології. Як правило, досить наявності простого гідравлічного пристрою для виштовхування та наступного введення змінного вставного вкладиша, для того щоб можна було відновити силовий циліндр. Тому ці операції можуть бути виконані на місцях експлуатації металургійних печей, які часто мають у своєму розпорядженні тільки обмежені за своїми можливостями засоби технічного обслуговування. У тому випадку, коли, згідно із переважним прикладом здійснення, вставний вкладиш утворений з листової заготовки, з якої утворена труба з поздовжнім звареним швом, вставний вкладиш може бути вставлений у трубу силового циліндра таким чином, що зварений шов розташований у трубі циліндра в певному радіальному положенні. Це має значення, оскільки силовий циліндр, який, як правило, розташований у закупорюючій приставці горизонтально над випускною ринвою, внаслідок гравітації піддається найбільшому зношуванню на найбільш глибоко лежачій поздовжній ділянці труби циліндра. Крім того, за рахунок цього ділянка звареного шва, яка може викликати зношування, може бути цілеспрямовано розташована за межами цієї поздовжньої ділянки інтенсивного зношування силового циліндра. Особливо переважним у відношенні зносостійкості вставного вкладиша є те, коли листова заготовка утворена зі зміцненої за допомогою термообробки низьковуглецевої сталі. У цьому випадку одночасно з гарною характеристикою зварюваності внаслідок відносно низького вмісту вуглецю, може досягатися достатня твердість вставного вкладиша без необхідності в легуючих добавках, які могли б негативно впливати на зварюваність. Дуже гарні результати у відношенні можливості виготовлення вставного вкладиша за допомогою процесу зварювання були досягнуті при використанні листової заготовки зі сталі, вміст вуглецю в якій становить менше 0,5 мас. %, а вміст хрому становить менше 1,5 мас. %. Особливо переважним показало себе використання сталевого листа, у якому вміст вуглецю становить менше 0,25 мас. %, а вміст хрому становить менше 0,75 мас. %. Істотний внесок вставного вкладиша в загальну міцність силового циліндра може досягатись в тому випадку, коли товщина стінки вставного вкладиша становить, принаймні, 10 % товщини стінки труби циліндра. При цьому вставний вкладиш функціонує не тільки в якості змінної частини, що зношується, але у взаємодії із трубою циліндра надає силовому циліндру конструктивну жорсткість. Відповідно, у порівнянні із силовим циліндром, постаченим покриттям стінки проточки, можливе зниження товщини стінки труби циліндра, що дає можливість економії матеріалу та витрат. Зазначений ефект проявляється особливо яскраво, коли товщина стінки вставного вкладиша становить від 20 % до 40 % товщини стінки труби циліндра. В особливо преважному прикладі здійснення, система зношувальних вкладишів виконана збірною із двох вставних вкладишів. При цьому, наприклад, у підданій особливо високому зношуванню зверненої до мундштука передньої частини силового циліндра можлива локально обмежена або часткова заміна системи зношувальних вкладишів. Збірна система зношувальних вкладишів із двох або більшого числа вставних вкладишів має особливі переваги, коли вставні вкладиші вставлені в трубу циліндра таким чином, що утворюють за допомогою звернених одна до одної торцевих поверхонь з'єднувальний стик з поперечним перерізом канавки, утвореної фасками на внутрішніх кромках торцевих поверхонь. З одного боку, завдяки цьому в області з'єднувального стику між вставними вкладишами запобігається утворення східчастої кромки, що виступає на поверхні контакту силового циліндра з поршнем. У той же час, за рахунок утвореного таким шляхом поперечного перерізу канавки створене радіально окружний накопичувальний або приймальний простір, у якому у ході роботи гармати для забивання випускного отвору може накопичуватись закупорююча маса або частки закупорюючої маси для заповнення цього накопичувального простору та утворення безперервного, по можливості мало підданого зношуванню переходу між вставними вкладишами, коли поршень при осьовому переміщенні проходить через з'єднувальний стик. У тому випадку, коли вставні вкладиші при однаковому внутрішньому діаметрі мають різні зовнішні діаметри та, для утворення безперервної, що проходить в осьовому напрямку, системи зношувальних вкладишів, вставлені в східчасту приймальну проточку труби циліндра, вставні вкладиші можуть бути введені в проточку труби циліндра з однієї і тієї ж сторони, без необхідності подолання опору введенню за рахунок механічного окружного контакту між 2 UA 105083 C2 5 10 15 20 25 30 35 40 45 50 55 60 вставними вкладишами та проточкою труби циліндра. Особливо переважним також є те, що між вставними вкладишами та приймальною проточкою труби циліндра утворена посадка із зазором, так що є можливими введення або заміна вставних вкладишів у трубі циліндра із відносно низькими зусиллями. За рахунок цього можна також при необхідності змінювати тільки радіальне положення вставного вкладиша в проточці труби циліндра. Це можна виконати наприклад, для того, щоб піддану особливому зношуванню внаслідок гравітації лежачу на самій глибині поздовжню ділянку вставного вкладиша вивести за межі цієї зони зношування та замість неї розташувати в зоні зношування менш навантажену поздовжню ділянку вставного вкладиша та тим самим продовжити термін служби вставного вкладиша. Короткий перелік креслень Далі з посиланнями на прикладені креслення будуть докладно описані переважні приклади здійснення винаходу. На кресленнях: Фіг. 1 схематично зображує утримуючу силовий циліндр гармату для забивання випускного отвору, Фіг. 2 зображує силовий циліндр на виді в поздовжньому розрізі, Фіг. 3 зображує силовий циліндр у поперечному перерізі по лінії III-III на Фіг. 2, Фіг. 4 зображує в збільшеному виді область стику, позначену як вузол IV на Фіг. 2. Здійснення винаходу На Фіг. 1 показані в якості основних компонентів гармати 10 для забивання випускного отвору металургійної печі силовий циліндр 11 із завантажувальним отвором 12 для закупорюючої маси 13 і встановлений у силовому циліндрі 11 з можливістю зворотнопоступального руху закупорюючий поршень 14 з гідравлічним приводом 15. За допомогою радіально рухомого поршневого кільця 16 закупорюючий поршень 14 ущільнений відносно внутрішньої окружної поверхні 17 силового циліндра 11, яка утворена вбудованою в силовий циліндр 11 системою 18 зношувального вкладиша. Коли закупорюючий поршень 14 рухається вперед, закупорююча маса 13 запресовується у випускний отвір печі через мундштук 19, розташований на передньому кінці силового циліндра 11. На Фіг. 2 показаний у поздовжньому розрізі силовий циліндр 11 із вставленою в приймальну проточку 20 силового циліндра 11 системою 18 зношувального вкладиша. У цьому випадку силовий циліндр 11 виконаний у вигляді звареної конструкції із трубою 21 циліндра та приєднаними звареними з'єднаннями до торцевих кінців труби 21 циліндра кільцевими фланцями 23, 24, які забезпечують можливість з'єднання труби 21 циліндра із суміжними компонентами гармати 10 для забивання випускного отвору. У даному прикладі здійснення система 18 зношувального вкладиша виконана збірною із двох вставних вкладишів 25 і 26, які вставлені у виконану східчастою приймальну проточку 20. При цьому вставний вкладиш 26 знаходиться в пов'язаній з упорним кінцем 27 труби 21 циліндра частині 28 проточки діаметром dB1, який менше діаметра dB2 сусідньої частини 30 проточки, що проходить до вхідного кінця 29. Як видно зі спільного розгляду Фіг. 2 і 4, вставні вкладиші 25 і 26 при однаковому внутрішньому діаметрі dH мають різні зовнішні діаметри DH1 та DH2. Різні зовнішні діаметри DH1 та DH2 вставних вкладишів 26 і 25 погоджуються із діаметрами dB1 і dB2 частин 28 і 30 проточки таким чином, що як між вставним вкладишем 26 і частиною 28 проточки, так і між вставним вкладишем 25 і частиною 30 проточки створюється посадка із зазором При введенні вставних вкладишів 25 і 26 із вхідного кінця 29 труби 21 циліндра, контакт торкання окружних поверхонь між вставним вкладишем 26 і приймальною проточкою 20 створюється тільки в області задньої частини 28 проточки по відношенню до вхідного кінця 29. На Фіг. 3 показаний передній по відношенню до вхідного кінця 29 вставний вкладиш 25, вставлений у передню частину 30 труби 21 циліндра. Як видно на Фіг. 3, вставний вкладиш 25, втім як і вставний вкладиш 26, показаний на Фіг. 2, виконаний у вигляді напівфабрикату з листової заготовки 31, яка за допомогою відомої технології обробки тиском деформована із плоскої форми в трубчасту форму, показану на Фіг. 3. Для утворення показаного на Фіг. 3 вставного вкладиша 25, отримані в результаті процесу деформації звернені одна до одної поздовжні кромки 32, 33 листової заготовки 31 з'єднані одна з одною звареним швом 34. У якості модифікації прикладу виконання труби 21 циліндра за Фіг. 3, ця труба 21 циліндра також може бути трубою, отриманою в процесі деформації листа з наступним зварюванням. На відміну від вставних вкладишів 25, 26, які переважно виготовлені зі зміцненого за допомогою термообробки низьколегованого листового матеріалу, труба 21 циліндра може бути виготовлена з конструкційної сталі, яка відрізняється гарною зварюваністю. 3 UA 105083 C2 5 10 15 20 25 30 35 40 45 Як показано на Фіг. 3, радіальне відносне положення звареного шва 34 вставного вкладиша 25 може бути переважно обране таким чином, що зварений шов 34 знаходиться за межами зони 35 зношування. У цьому випадку він розташований діаметрально протилежно найбільш глибоко лежачій окружній області труби 21 циліндра. Під дією гравітації в області 35 зношування накопичуються частки 37 закупорюючої маси, які при зворотно-поступальному русі закупорюючого поршня 14 можуть попадати між окружною поверхнею 36 поршня та окружною поверхнею 17 або вставними вкладишами 25, 26 (див. Фіг. 1). На відміну від підвищувального зношування впливу, скупчення часток 37 закупорюючої маси може попадати в стикову канавку 40, яка утворена фасками 43, 44 на звернених одна до одної торцевих поверхнях 41, 42, і має поперечний переріз 38 в області з'єднувального стику 39. Потрапляючи в цю стикову канавку 40, скупчення часток 37 може утворювати безперервний і безступінчастий перехід між вставними вкладишами 25 і 26, так що в області стику 39 воно може навіть забезпечувати зниження тертя. ФОРМУЛА ВИНАХОДУ 1. Гармата для закладення льотки металургійної печі, що містить силовий циліндр для приймання закупорюючої маси та закупорюючий поршень для витиснення закупорюючої маси з мундштука силового циліндра, притиснутого до випускного отвору печі, яка відрізняється тим, що силовий циліндр (11) має трубу (21) циліндра зі вставленою в неї системою (18) зношувальних вкладишів, яка утворена принаймні одним вставним вкладишем (25, 26) зі звареної листової заготовки (31). 2. Гармата за п. 1, яка відрізняється тим, що вставний вкладиш (25, 26) утворений з листової заготовки (31), сформованої в трубу з поздовжнім звареним швом. 3. Гармата за п. 1 або 2, яка відрізняється тим, що листова заготовка (31) отримана зі зміцненої за допомогою термообробки низьковуглецевої сталі. 4. Гармата за п. 3, яка відрізняється тим, що вміст вуглецю в сталі листової заготовки (31) становить менше 0,5 мас. %, а вміст хрому становить менше 1,5 мас. %. 5. Гармата за п. 4, яка відрізняється тим, що вміст вуглецю в сталі листової заготовки (31) становить менше 0,25 мас. %, а вміст хрому становить менше 0,75 мас. %. 6. Гармата за будь-яким із попередніх пунктів, яка відрізняється тим, що товщина стінки вставного вкладиша (25, 26) становить принаймні 10 % товщини стінки труби (21) циліндра. 7. Гармата за п. 6, яка відрізняється тим, що товщина стінки вставного вкладиша (25, 26) становить від 20 % до 40 % товщини стінки труби (21) циліндра. 8. Гармата за будь-яким із попередніх пунктів, яка відрізняється тим, що система (18) зношувальних вкладишів складається із двох вставних вкладишів (25, 26). 9. Гармата за п. 8, яка відрізняється тим, що вставні вкладиші (25, 26) системи (18) зношувальних вкладишів вставлені в трубу (21) циліндра таким чином, що утворюють зверненими одна до одної торцевими поверхнями (41, 42) з'єднувальний стик (39) з поперечним перерізом (38) канавки, утвореної фасками (43, 44) на внутрішніх кромках торцевих поверхонь. 10. Гармата за п. 8 або 9, яка відрізняється тим, що вставні вкладиші (25, 26) при однаковому внутрішньому діаметрі (dH) мають різні зовнішні діаметри (DH1, DH2), і для утворення безперервної, що проходить в осьовому напрямку, системи (18) зношувальних вкладишів, вставлені в східчасту приймальну проточку (20) труби (21) циліндра. 11. Гармата за будь-яким із попередніх пунктів, яка відрізняється тим, що між вставними вкладишами (25, 26) та приймальною проточкою (20) труби (21) циліндра утворена посадка із зазором. 4 UA 105083 C2 5 UA 105083 C2 Комп’ютерна верстка О. Рябко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Назва патенту англійськоюClay gun machine cannon for metallurgical furnaces

Автори англійськоюDirlenbach, Oliver, Taugerbeck, Ralf

Автори російськоюДирленбах Оливер, Таугербек Ральф

МПК / Мітки

МПК: F27B 1/10, F27B 1/21, F27D 3/15, F27B 3/19, C21B 7/12

Мітки: печі, отвору, металургійної, автоматична, випускного, гармата, забивання

Код посилання

<a href="https://ua.patents.su/8-105083-avtomatichna-garmata-dlya-zabivannya-vipusknogo-otvoru-metalurgijjno-pechi.html" target="_blank" rel="follow" title="База патентів України">Автоматична гармата для забивання випускного отвору металургійної печі</a>

Попередній патент: Спосіб паліативного лікування розповсюджених форм раку легені за севергіним в.є.

Наступний патент: Скребковий конвеєр

Випадковий патент: Нітро- та хлорзаміщені n-(карбоксифеніл) антранілової кислоти, що виявляють протизапальну, репаративну та анальгетичну активність