Спосіб виготовлення колісних осей, зокрема для залізничних вагонів

Формула / Реферат

1. Спосіб виготовлення колісних осей, зокрема для залізничних вагонів, з порожнистим тілом осі (1), яке утворює осаджені відносно потовщених опорних частин (2) шийки (3) для приймання коліс і має внутрішній діаметр шийок (3), менший відносно розширеного внутрішнього діаметра між опорними частинами (2), при цьому зовнішній профіль тіла осі (1) виконують шляхом кування з порожнистої ковальської заготівки (8) з внутрішнім діаметром, який принаймні відповідає розширеному внутрішньому діаметру тіла осі (1), який відрізняється тим, що порожнисту ковальську заготівку (8) поступово кують в осьовому напрямку, використовуючи ковальську оправку (13) з формувальною ділянкою (15) для розширеного внутрішнього діаметра тіла осі (1), перш ніж витягнути формувальну ділянку (15) для розширеного внутрішнього діаметра з одного кінця порожнистої ковальської заготівки (8), а ще не ковану частину ковальської заготівки (8) з меншим внутрішнім діаметром кувати за допомогою ковальської оправки (13) з формувальною ділянкою (14) для меншого внутрішнього діаметра ковальської заготівки (8), при цьому перед куванням здійснюють видалення окалини з внутрішньої поверхні порожнистої ковальської заготівки (8), після чого в порожнину ковальської заготівки (8), торці якої під час кування закривають, через ковальську оправку (13) подають захисний засіб проти утворення окалини.

2. Спосіб за п. 1, який відрізняється тим, що порожнисту ковальську заготівку (8) поступово кують наскрізь, починаючи з одного кінця і закінчуючи іншим, використовуючи при цьому ковальську оправку (13) з двома формувальними ділянками (14, 15), які відповідають різним внутрішнім діаметрам тіла осі (1).

3. Спосіб за п. 1 або 2, який відрізняється тим, що ковальську заготівку (8) перед куванням висаджують в зоні розташування потовщених опорних частин (2).

Текст

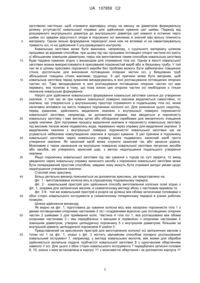

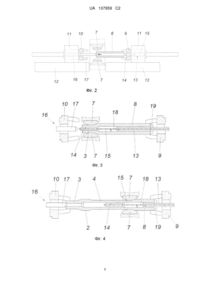

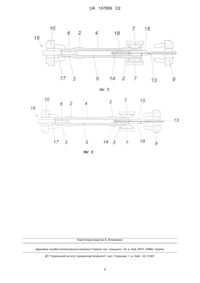

Реферат: Надається опис способу виготовлення колісних осей, зокрема для залізничних вагонів, з порожнистим тілом осі (1), яке утворює осаджені відносно потовщених опорних частин (2) шийки (3) для приймання коліс і має внутрішній діаметр шийок (3), менший відносно розширеного внутрішнього діаметра між опорними частинами (2), при цьому зовнішній профіль тіла осі (1) виконують шляхом кування. Щоб виключити з процесу виготовлення осей цикл обробки, пов'язаний зі зніманням стружки, пропонується порожнисту ковальську заготівку (8) з внутрішнім діаметром, який принаймні відповідає розширеному внутрішньому діаметру тіла осі (1), поступово кувати в осьовому напрямку, використовуючи ковальську оправку (13) з формувальною ділянкою (15) для розширеного внутрішнього діаметра тіла осі (1), перш ніж витягнути формувальну ділянку (15) для розширеного внутрішнього діаметра з одного кінця порожнистої ковальської заготівки (8), а ще не ковану частину ковальської заготівки (8) з меншим внутрішнім діаметром кувати за допомогою ковальської оправки (13) з формувальною ділянкою (14) для меншого внутрішнього діаметра ковальської заготівки (8). UA 107959 C2 (12) UA 107959 C2 UA 107959 C2 5 10 15 20 25 30 35 40 45 50 55 60 Галузь техніки Винахід стосується виготовлення колісних осей, зокрема для залізничних вагонів, з порожнистим тілом осі, яке утворює осаджені відносно потовщених опорних частин шийки для приймання коліс і має внутрішній діаметр шийок, менший відносно розширеного внутрішнього діаметра між опорними частинами, при цьому зовнішній профіль тіла осі виконують шляхом кування. Рівень техніки Для здійснення ультразвукового контролю колісних осей залізничного вагона необхідно мати порожнисті осі, всередину яких можна було б вводити ультразвуковий зонд. Для забезпечення сприймання осями навантажень тіла осей мають потовщені опорні частини, які осаджують у місцях знаходження шийок для приймання коліс. Щоб зменшити навантаження на вісь, між опорними частинами осі необхідно мати збільшений внутрішній діаметр порожнистого тіла осі, що потребує його механічної обробки, пов'язаної зі зніманням стружки. Це стосується й випадку, коли тіло осі перед свердлінням виготовляється шляхом кування. Механічна обробка тіла осі, яка пов'язана зі зніманням стружки, є однак трудомісткою і затратною. Крім того, вона несе з собою небезпеку зменшення утомної тривкості колісних осей внаслідок впливу концентрації напружень в надрізі поверхневої структури, яка викликана обробкою металу, пов'язаною зі зніманням стружки. Суть винаходу Отже, задача винаходу полягає в розробці такого способу виготовлення колісних осей, зокрема для залізничних вагонів, який би забезпечував здійснення обробки тіла осі без знімання стружки. Цим винаходом вирішується поставлена задача за рахунок того, що порожнисту ковальську заготівку з внутрішнім діаметром, який принаймні відповідає розширеному внутрішньому діаметру тіла осі, поступово кують в осьовому напрямку, використовуючи ковальську оправку з формувальною ділянкою для розширеного внутрішнього діаметра тіла осі, перш ніж витягнути формувальну ділянку оправки для розширеного внутрішнього діаметра з одного кінця порожнистої ковальської заготівки, а ще не ковану частину ковальської заготівки з меншим внутрішнім діаметром кувати за допомогою ковальської оправки з формувальною ділянкою для меншого внутрішнього діаметра ковальської заготівки. Оскільки мова йдеться про порожнисту ковальську заготівку, то звідси витікають передумови для виготовлення порожнистого тіла осі шляхом кування як внутрішнього, так і зовнішнього профілів тіла осі. Формувальні ділянки принаймні однієї ковальської оправки, які відповідають внутрішньому діаметру шийки осі, з одного боку, та розширеному внутрішньому діаметру між обома опорними частинами осі, з іншого боку, дозволяють здійснювати кування тіла осі з уступчастою стосовно його діаметра порожниною у разі, якщо після завершення процесу кування частини тіла осі з розширеним внутрішнім діаметром застосовувану для цього формувальну ділянку ковальської оправки виймають з ковальської заготівки настільки, що ця формувальна ділянка оправки для розширеного внутрішнього діаметра виходить за межі ковальської заготівки, так що після цього за допомогою формувальної ділянки оправки, пристосованої для меншого внутрішнього діаметра, може виконуватись кування принаймні шийки осі на кінці, через який витягли формувальну ділянку ковальської оправки для більшого внутрішнього діаметра. Якщо спочатку кувати частину тіла осі з більшим внутрішнім діаметром, то в такому разі в кінці цього процесу необхідно виконувати кування обох шийок осі з протилежних кінців тіла осі, для чого потрібна окрема ковальська оправка з формувальною ділянкою, пристосованою для меншого внутрішнього діаметра. Більш вигідні умови отримують, коли порожнисту ковальську заготівку поступово кують наскрізь, починаючи з одного кінця і закінчуючи іншим, використовуючи при цьому ковальську оправку з двома формувальними ділянками, які відповідають різним внутрішнім діаметрам тіла осі. Отже, ковальська оправка такого типу, тобто ступінчаста оправка, забезпечує кування спочатку шийки осі, а потім сусідньої до неї потовщеної опорної частини, а саме при відносному поступальному русі ковальської оправки та ковальської заготівки відносно ковальського інструмента. Заключне кування частини тіла осі з розширеним внутрішнім діаметром між обома опорними частинами потребує аксіального відносного руху між ковальською заготівкою та ковальською оправкою у випадку, якщо формувальна ділянка ковальської оправки для розширеного внутрішнього діаметра має коротшу аксіальну довжину, ніж частина тіла осі з розширеним внутрішнім діаметром. Для заключного кування другої шийки осі ковальську оправку необхідно витягти з ковальської заготівки настільки, щоб тільки формувальна ділянка з відповідним до внутрішнього діаметра шийки осі зовнішнім діаметром входила у взаємодію з в значній мірі обробленою ковальською 1 UA 107959 C2 5 10 15 20 25 30 35 40 45 50 55 заготівкою настільки, щоб отримати відповідну опору на меншу за діаметром формувальну ділянку уступчастої ковальської оправки для здійснення кування цієї шийки. Перехід від розширеного внутрішнього діаметра до внутрішнього діаметра цієї кованої в останню чергу шийки осі завдяки відсутності опори в порожнині осі викликає в значній мірі вільну плинність матеріалу. Однак вільне формування перехідної зони ніяк не впливає ні на навантажувальну тривкість осі, ні на здійснення її ультразвукового контролю. Ковальська заготівка може бути виконана, наприклад, з суцільного матеріалу шляхом прошивки за відомим способом, при цьому під час прошивки потовщені опорні частини осі кують зі збільшеним зовнішнім діаметром, перш ніж виготовлена таким способом ковальська заготівка буде піддана куванню згідно з винаходом для отримання тіла осі. Однак в якості ковальської заготівки можна використовувати й пресований порожнистий виріб або ж безшовну трубу. У той час як в цілому пресовані порожнисті вироби без проблем можуть бути забезпечені товщиною стінок, достатньою для виконання потовщених опорних частин осі, у безшовних труб збільшення товщини стінок викликає труднощі. З цієї причини може бути вигідним, щоб ковальська заготівка перед куванням висаджувалась в зоні розташування потовщених опорних частин осі. Таке висаджування в зоні розташування потовщених опорних частин осі має перевагу, яка полягає в тому, що поза зоною цих опорних частин осі необхідною є тільки незначне ковальське формування. Нагріті для здійснення ковальського формування ковальські заготівки схильні до утворення окалини. У той час як при куванні зовнішньої поверхні окалина видаляється самостійно, то окалина, що утворюється у внутрішньому просторі отриманого в подальшому тіла осі, може негативно впливати на якість поверхні порожнини колісної осі. Для уникнення цього недоліку, перед куванням, здійснюють видалення окалини з внутрішньої поверхні порожнистої ковальської заготівки, наприклад, за допомогою оправки, яка вводиться в порожнисту ковальську заготівку і має вигляд щітки або обладнана скребками для механічного зчищання шарів окалини. Для підтримки процесу видалення окалини в порожнисту ковальську заготівку під високим тиском може подаватись вода, переважно через оправку для видалення окалини. З видаленням окалини з внутрішньої поверхні порожнистої ковальської заготівки ще не усувається небезпека новоутворення окалини в процесі кування. З цієї причини в порожнину ковальської заготівки через ковальську оправку може подаватись захисний засіб проти утворення окалини. Як захисний засіб може служити захисний газ або захисна рідина. Можливим є також нанесення на внутрішню поверхню ковальської заготівки легуючих засобів або засобів, які утворюють захисний шар, з метою недопущення подальшого утворення окалини. Якщо порожнину ковальської заготівки під час кування з торців по суті закрити, то вихід уведеного через ковальську оправку захисного засобу з порожнини ковальської заготівки може бути попереджений простим способом, завдяки чому можуть бути отримані вигідні умови щодо недопущення утворення окалини. Стислий опис креслень Більш детально винахід пояснюється за допомогою креслень, де представлено на: фіг. 1 - виготовлювана колісна вісь в спрощеному подовжньому перерізі, фіг. 2 - ковальський пристрій для здійснення способу виготовлення колісних осей згідно з фіг. 1, зокрема для залізничних вагонів, в схематичному вигляді збоку з частковим виривом та фіг. 3-6 - той же ковальський пристрій в розрізі на ділянці між обома затискними головками з обох сторін ковальського інструмента в схематичному поперечному перерізі в різних робочих позиціях. Шляхи здійснення винаходу Як видно на фіг. 1, підготована до кування колісна вісь має наскрізно порожнисте тіло 1 з двома потовщеними опорними частинами 2 осі і осадженими відносно цих потовщених опорних частин 2 шийками 3 для приймання коліс. Частина 4 тіла осі 1, яка розташована між обома опорними частинами 2 і яка передбачена з меншим в порівнянні з опорними частинами 2 зовнішнім діаметром, утворює циліндричну порожнину 5 з внутрішнім діаметром, більшим за внутрішній діаметр циліндричної порожнини 6 шийок 3. Представлений на кресленнях пристрій для виготовлення колісної осі залізничних вагонів з тілом осі 1 за фіг. 1, згідно з фіг. 2 містить звичайним способом попарно розташований ковальський інструмент 7, наприклад, у вигляді ковальських молотів, між якими для обробки здійснюється аксіальна подача трубчастої ковальської заготівки 8 з одночасним обертанням навколо її осі. Для цього з обох сторін ковальського інструмента 7 передбачені затискні головки 9, 10, кожна з яких встановлена в корпусі 11 з можливістю обертання і за допомогою корпуса 11 2 UA 107959 C2 5 10 15 20 25 30 35 40 45 50 55 60 може пересуватись вздовж напрямної станини 12. Обертальний привід для затискних головок 9, 10 на кресленнях не представлений з причин забезпечення кращої оглядовості. У корпусі 11 затискної головки з можливістю аксіального пересування встановлено ступінчасту ковальську оправку 13, яка на кінці утворює формувальну ділянку 14 з зовнішнім діаметром, що відповідає внутрішньому діаметру шийки 3, та прилеглу до неї формувальну ділянку 15 для розширеної циліндричної порожнини 5 частини 4 тіла осі 1. До протилежної затискної головки 10 приєднана також оправка 16, яка може пересуватися аксіально, призначена для видалення окалини з внутрішньої поверхні порожнистої ковальської заготівки 8 та яка несе на собі, наприклад, щіткову головку 17, яка додатково обладнана не позначеними на кресленнях форсунками для подачі під високим тиском води до внутрішньої поверхні порожнистої ковальської заготівки 8 з метою покращення видалення з неї окалини. Для кування тіла осі 1 згідно з фіг. 1 використовують порожнисту трубчасту ковальську заготівку 8, яка в обраному прикладі виконання має зовнішній діаметр, що відповідає розміру опорних частин 2 тіла осі 1, та відповідну товщину стінок. Цю ковальську заготівку 8 після відповідного нагріву до заданої температури фіксують в затискній головці 9, після чого здійснюють аксіальне переміщення в напрямку протилежної затискної головки 10 для забезпечення видалення окалини з її внутрішньої поверхні за допомогою щіткової головки 17, яка проштовхується оправкою 16 в порожнину ковальської заготівки 8 в напрямку стрілки, як це позначено на фіг. 2. Після закінчення процесу видалення окалини, який підтримується впорскуванням перегрітої води високого тиску, щіткову головку 17 витягають з ковальської заготівки 8, після чого в ковальську заготівку 8 вводять ступінчасту ковальську оправку 13 для здійснення кування шийки 3, розташованої зі сторони, протилежної затискній головці 9. На фіг. 3 представлена позиція ковальської оправки, в якій відбувається кування шийки 3. Таким чином, при періодичному обертанні ковальської заготівки 8 та відповідному просуванні корпуса 11 разом з затискною головкою 9 вздовж напрямної станини 12, за допомогою формувальної ділянки 14 ковальської оправки 13 може здійснюватись кування шийки 3, розташованої зі сторони, протилежної затискній головці 9, що забезпечує можливість кування прилеглої опорної частини 2 при незмінному відносному положенні ковальської оправки 13 відносно ковальської заготівки 8. Кування прилеглої до опорної частини 2 частини 4 тіла осі 1 з розширеною циліндричною порожниною 5 вимагає зменшення зовнішнього діаметра ковальської заготівки 8. При цьому формувальну ділянку 15 ковальської оправки 13, яка визначає внутрішній діаметр розширеної порожнини 5, необхідно утримувати напроти зони кування, що при аксіальному переміщенні ковальської заготівки 8 за допомогою затискної головки 9 потребує витягання ковальської оправки 13 відповідно просуванню під час кування для забезпечення можливості обпирання ковальської заготівки 8 в процесі кування на формувальну ділянку 15 ковальської оправки 13. Згідно з фіг. 4 після кування частини 4 тіла осі 1 між обома опорними частинами 2 тіла осі 1 може здійснюватись кування опорної частини 2, яка знаходиться ближче до затискної головки 9, а саме за допомогою формувальної ділянки 15 ковальської заготівки 13, як це показано на фіг. 5. Принаймні для цього етапу кування затискна головка 10 повинна взяти на себе просування ковальської заготівки 8, щоб забезпечити безперешкодне застосування ковальського інструмента 7 біля затискної головки 9. Однак для заключного кування шийки 3 формувальну ділянку 15 ковальської оправки 13 необхідно витягти з ковальської заготівки 8 повністю, щоб забезпечити можливість здійснення кування ще не кованої шийки 3 за допомогою меншої за діаметром формувальної ділянки 14 ковальської оправки 13. Цей етап формування представлений на фіг. 6. На відміну від шийки 3, яка розташована на стороні, протилежній затискній головці 9, перехід від розширеної порожнини 5 частини 4 тіла осі 1 до порожнини 6 шийки 3, розташованої зі сторони затискної головки 9, є в основному вільноплинним. Однак це ніяк не позначається ані на навантажувальній тривкості колісної осі, ані на проведенні ультразвукового контролю. Щоб запобігти повторному утворенню окалини під час кування, через ковальську оправку 13 в порожнисту ковальську заготівку 8 може подаватись відповідний захисний засіб. Відповідний канал 18, призначений для подачі захисного засобу, позначений на кресленнях штрихпунктирною лінією. Як захисний засіб може використовуватись захисний газ або захисна рідина. Також можливим є покривання внутрішньої поверхні ковальської заготівки 8 захисним шаром, який попереджає утворення окалини. Щоб запобігти вільному виходу захисного засобу з порожнистої ковальської заготівки 8, торці останньої можуть бути закриті. Згідно з фіг. 4-6 для цього використовують щіткову головку 17 оправки 16. З протилежної торцевої сторони ковальської заготівки може бути передбачено позначену на фіг. 3 і 4 штрих-пунктирною лінією кришку 19, через яку проходить ковальська оправка 13. 3 UA 107959 C2 5 Безперечно, винахід не обмежується прикладами виконання, представленими на фігурах. Так, можна було б використовувати трубчасту ковальську заготівку 8, зовнішній діаметр якої відповідає зовнішньому діаметру частини 4 тіла осі 1, яка знаходиться між опорними частинами 2. В цьому випадку в місцях розташування потовщених опорних частин 2 необхідно було б здійснювати висаджування ковальської заготівки 8. Порожниста ковальська заготівка 8 могла б бути виготовлена і на самому ковальському пристрої шляхом пробивання суцільного вихідного матеріалу звичайним способом за допомогою пуансона. ФОРМУЛА ВИНАХОДУ 10 15 20 25 30 1. Спосіб виготовлення колісних осей, зокрема для залізничних вагонів, з порожнистим тілом осі (1), яке утворює осаджені відносно потовщених опорних частин (2) шийки (3) для приймання коліс і має внутрішній діаметр шийок (3), менший відносно розширеного внутрішнього діаметра між опорними частинами (2), при цьому зовнішній профіль тіла осі (1) виконують шляхом кування з порожнистої ковальської заготівки (8) з внутрішнім діаметром, який принаймні відповідає розширеному внутрішньому діаметру тіла осі (1), який відрізняється тим, що порожнисту ковальську заготівку (8) поступово кують в осьовому напрямку, використовуючи ковальську оправку (13) з формувальною ділянкою (15) для розширеного внутрішнього діаметра тіла осі (1), перш ніж витягнути формувальну ділянку (15) для розширеного внутрішнього діаметра з одного кінця порожнистої ковальської заготівки (8), а ще не ковану частину ковальської заготівки (8) з меншим внутрішнім діаметром кувати за допомогою ковальської оправки (13) з формувальною ділянкою (14) для меншого внутрішнього діаметра ковальської заготівки (8), при цьому перед куванням здійснюють видалення окалини з внутрішньої поверхні порожнистої ковальської заготівки (8), після чого в порожнину ковальської заготівки (8), торці якої під час кування закривають, через ковальську оправку (13) подають захисний засіб проти утворення окалини. 2. Спосіб за п. 1, який відрізняється тим,що порожнисту ковальську заготівку (8) поступово кують наскрізь, починаючи з одного кінця і закінчуючи іншим, використовуючи при цьому ковальську оправку (13) з двома формувальними ділянками (14, 15), які відповідають різним внутрішнім діаметрам тіла осі (1). 3. Спосіб за п. 1 або 2, який відрізняється тим, що ковальську заготівку (8) перед куванням висаджують в зоні розташування потовщених опорних частин (2). 4 UA 107959 C2 5 UA 107959 C2 Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for produsing wheel axles, in particular for railway carriages

Автори англійськоюWieser, Rupert

Автори російськоюВизер Руперт

МПК / Мітки

МПК: B21C 37/16, B21K 1/00

Мітки: вагонів, виготовлення, спосіб, залізничних, зокрема, осей, колісних

Код посилання

<a href="https://ua.patents.su/8-107959-sposib-vigotovlennya-kolisnikh-osejj-zokrema-dlya-zaliznichnikh-vagoniv.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення колісних осей, зокрема для залізничних вагонів</a>

Попередній патент: Кабельний нарізний з’єднувач із затискним пристроєм для обплетення кабелю

Наступний патент: Система розподілення рідини для застосування при виготовленні пакетованого тютюнового виробу

Випадковий патент: Турбінна магнітна машина