Спосіб забезпечення геометричної точності зварних великогабаритних обичайок

Номер патенту: 108480

Опубліковано: 25.07.2016

Автори: Шерстюк Дмитро Геннадійович, Май Олександр Михайлович, Кулик Олексій Володимирович, Сошніков Євгеній Анатолійович

Формула / Реферат

Спосіб забезпечення геометричної точності зварних великогабаритних обичайок, який полягає в тому, що деталь розміщують у зовнішній оправці, коефіцієнт лінійного розширення якої значно менше, ніж у деталі, який відрізняється тим, що піч прогрівають до температури 373…473 K, швидкість нагрівання встановлюють на рівні 100…125 K/год., при досягненні піччю температури завантаження 373…473 K обичайку разом з оправкою розміщують всередині печі, витримують при температурі завантаження для прогріву оправки 55…65 хв., проводять термомеханічне калібрування, при температурі 593…613 K, протягом 55…65 хв., охолоджують обичайки з оправкою всередині печі до температури релаксаційного відпалу 523…553 K, витримують 30…120 хв. при температурах рекристалізаційного відпалу і далі, разом з піччю, проводять остаточне охолодження зі швидкістю 2…3 K/с.

Текст

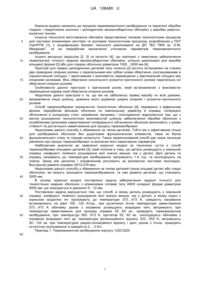

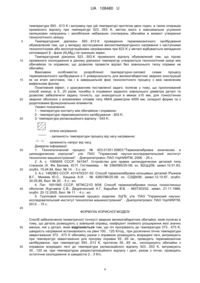

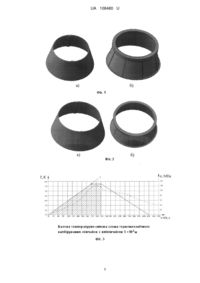

Реферат: Спосіб забезпечення геометричної точності зварних великогабаритних обичайок, який полягає в тому, що деталь розміщують у зовнішній оправці, коефіцієнт лінійного розширення якої значно менше, ніж у деталі. Потім піч прогрівають до температури 373…473 K, швидкість нагрівання встановлюють на рівні 100…125 K/год., при досягненні піччю температури завантаження 373…473 K обичайку разом з оправкою розміщують всередині печі, витримують при температурі завантаження для прогріву оправки 55…65 хв., проводять термомеханічне калібрування, при температурі 593…613 K, протягом 55…65 хв., охолоджують обичайки з оправкою всередині печі до температури релаксаційного відпалу 523…553 K, витримують 30…120 хв. при температурах рекристалізаційного відпалу і далі, разом з піччю, проводять остаточне охолодження зі швидкістю 2…3 K/с. UA 108480 U (12) UA 108480 U UA 108480 U 5 10 15 20 25 30 35 40 45 50 Корисна модель належить до процесів термомеханічного калібрування та термічної обробки гладких і підкріплених конічних і циліндричних великогабаритних обичайок у виробах ракетнокосмічної техніки. Існуюча технологія виготовлення обичайок представлена типовим технологічним процесом для листових алюмінієвих заготівок та груповим технологічним процесом, розробленим у ПАТ УкрНІІТМ [1], є модифікацією базової технології реалізованої на ДП "ВО ПМЗ ім. О.М. Макарова", та не передбачає визначення уточнених параметрів термомеханічного калібрування. Існуючі авторські свідоцтва [2, 3] та патенти [4], що пов'язані з тематикою забезпечення геометричної точності зварних великогабаритних обичайок, успішно реалізовані для виробів кільцевої форми [3] або для гладких оболонок діаметром 1000…3000 мм [4]. Пристрій для правки циліндричних деталей типу склянок [2] містить встановлені на станині два приводних опорних ролики з паралельними між собою осями обертання, розташованими в горизонтальній площині, і змонтований з можливістю переміщення у вертикальній площині між опорними роликами. Вісь обертання консольного розкатно-притискного ролика паралельна осі обертання опорних роликів. Особливістю даного пристрою є притискний ролик, який встановлений з можливістю переміщення вздовж осей обертання опорних роликів. Недоліком даного пристрою є те, що він не забезпечує правку виробу по всій довжині, виправляючи лише ділянку, довжина якого дорівнює ширині опорних і розкатно-притискного роликів. Спосіб термокалібровки порожнистих тонкостінних оболонок [4], переважно з вафельним фоном, передбачає фіксацію оболонки по зовнішньому діаметру в оправці, попереднє обтиснення в холодному стані, нагрівання, витримку і охолодження, відрізняється тим, що з метою розширення технологічних можливостей шляхом забезпечення обробки оболонок з ослабленими ділянками навантаження попереднього обтиснення оболонки визначають з умови стійкості та достатнього навантаження для процесу термокалібровки. Недоліками даного способу є обмеження за типом деталей. Тобто він є ефективним тільки для калібрування оболонок без додаткових функціональних елементів, таких як балка функціонального стику та торцеві шпангоути. Також запропонований спосіб дає лише загальне уявлення про процес термокалібровки та визначає його характерних параметрів. Найближчим аналогом до заявленої корисної моделі за технічною суттю є спосіб термокалібровки кільцевих деталей [3], який полягає в тому, що деталь розміщують у зовнішній оправці, коефіцієнт лінійного розширення якої значно менше, ніж у деталі. Далі деталь та оправку нагрівають до температури калібрування, витримують 1-4 год. та охолоджують на повітрі. Зазор між деталлю і оправленням регулюють за допомогою листових прокладок. Внутрішній діаметр оправки (3014,278 мм). Недоліками даного способу є обмеження за типом деталей (лише кільцеві деталі або гладкі оболонки), які можуть проходити термокалібрування, та сам діаметр деталей, що становить 3000 мм. В основу корисної моделі поставлена задача забезпечення заданої точності для тонкостінних зварних оболонок з алюмінієвих сплавів типу АМг6 складної форми діаметром 4000 мм, що знаходиться в діапазоні 5…10 мм. Поставлена задача вирішується тим, що спосіб, в якому деталь розміщують у зовнішній оправці, коефіцієнт лінійного розширення якої значно менше, ніж у деталі, в якому згідно з корисною моделлю піч прогрівають до температури 373…473 K, швидкість нагрівання встановлюють на рівні 100…125 K/год., при досягненні піччю температури завантаження 373…473 K обичайку разом з оправкою розміщують всередині печі, витримують при температурі завантаження для прогріву оправки 55…65 хв., проводять термомеханічне калібрування, при температурі 593…613 K, протягом 55…65 хв., охолоджують обичайки з оправкою всередині печі до температури релаксаційного відпалу 523…553 K, витримують 30…120 хв. при температурах рекристалізаційного відпалу і далі, разом з піччю, проводять остаточне охолодження зі швидкістю 2….3 K/с. Приклад 1. Термомеханічне калібрування корпусу 1220.0220 55 1 UA 108480 U Таблиця 1 Геометричні параметри корпусу 1220.0220 Нижній діаметр, мм 4062,8 5 Верхній діаметр, мм 3525 Висота, мм 1639,7 Величина технологічного зазору, мм 9 Розміри елементів вафельного фону складає 130×130 мм, товщина проміжних ребер між осередками - 4 мм. Тривимірні креслення обичайки корпусу 1220.0220 і оправки, наведено фіг. 1 Таблиця 2 Геометричні відхилення та температурні параметри термокалібрування для корпусу 1220.0220 Обичайка Корпус 1220.0220 Тп, °C 200 180 150 100 Еліптичність, мм 5 10 15 20 Т2, °C 200 180 160 120 tк, хв. 30-40 40-50 50-60 80-90 σе, МПА (при Т3) 0,4-72 0,6-76 0,4-78 0,3-83 Тп - температура прогріву печі; σе - еквівалентне напруження; Т2 - температура контакту; tк, - час витримки для досягнення Т3; 10 Сумарна похибка при виготовленні великогабаритних осесиметричних конструкції з високою вірогідністю знаходиться в діапазоні 1…25×10 м, що відповідає можливостям та граничним величинам відхилень при виправленні шляхом термомеханічного калібрування. Таблиця 3 Геометричні параметри обичайок корпуса 1220.0220 до і після проведення термомеханічного калібрування Технологічні умовні перетини обичайки 1-7 2-8 3-9 4-10 5-11 6-12 15 Корпус 1220.0220 до проведення термомеханічного калібрування -3 -3 Øверх ×10 , м Øнижн ×10 , м 4080 3505 4070 3525 4085 3535 4070 3525 4070 3505 4070 3500 Корпус 1220.0220 після проведення термомеханічного калібрування -3 -3 Øверх ×10 , м Øнижн ×10 , м 4061 3510 4061 3527 4070 3527 4061 3527 4061 3510 4050 3510 Необхідна точність конічних і циліндричних обичайок згідно з конструкторською -3 документацією знаходиться в межах 10×10 м. Таким чином, з даних таблиці 3, можна зробити висновок, що термомеханічне калібрування забезпечує необхідну точність виготовлення великогабаритних осесиметричних обичайок. Приклад 2. Термомеханічне калібрування корпусу 1220.0340 2 UA 108480 U Таблиця 4 Геометричні параметри корпусу 1220.0340 Нижній діаметр, мм 3189,2 Верхній діаметр, мм 2314 Висота, мм 1408,1 Величина технологічного зазору, мм 7 Тривимірні креслення обичайки корпусу (а) 1220.0220 і оправки (б), наведено фіг. 2 Таблиця 5 Геометричні відхилення та температурні параметри термокалібрування для корпусу 1220.0220 Обичайка Тп°С Еліптичність, мм Т2, °C Корпус 1220.0340 200 180 150 100 5 10 15 20 210 180 160 120 σе, МПА (при Т3) 0,4-78 0,3-80 0,38-82 0,21-86 tк, хв. 30-40 40-50 50-60 80-90 5 Таблиця 6 Геометричні параметри обичайок корпуса 1220.0340 до і після проведення термомеханічного калібрування Корпус 1220.0340 Корпус 1220.0340 до проведення до проведення Технологічні умовні термомеханічного термомеханічного перетини обичайки калібрування калібрування -3 -3 Øверх ×10 , м Øверх ×10 , м 1-7 3200 2310 2-8 3180 2320 3-9 3180 2310 4-10 3170 2315 5-11 3195 2305 6-12 3190 2305 10 15 20 25 Корпус 1220.0220 після проведення термомеханічного калібрування -3 Øверх ×10 , м 3190 3184 3184 3184 3180 3190 -3 Øверх ×10 , м 2313 2313 2313 2313 2305 2305 Необхідна точність конічних і циліндричних обичайок згідно з конструкторською -3 документацією знаходиться в межах 10×10 м. Таким чином, з даних таблиці 6, можна зробити висновок, що термомеханічне калібрування забезпечує необхідну точність виготовлення великогабаритних осесиметричних обичайок. Розроблені нововведення та модифікації процесу ТМК для обичайок показано на температурно-силовій схемі (фіг. 3 – базова температурно-силова схема термомеханічного -3 калібрування обичайок з еліптичністю 5×10 м, фіг. 4 - удосконалена температурно-силова -3 схема термомеханічного калібрування обичайок з еліптичністю 5×10 м). Піч прогрівають до температури 373…473 K, швидкість нагрівання встановлюють на рівні 100…125 K/год. Дані показники обґрунтовані тим, що при величинах еліптичності в межах 30 × -3 10 м і більше, технологічний зазор (7…9 мм) між оправкою і обичайкою повністю перекривається вже на підготовчому етапі прогріву. Швидкість нагрівання в діапазоні 100…125 K/год. обумовлена тим, що при різних величинах локальної еліптичності обичайка поступово прилягає до внутрішніх стінок оправки та процес термокалібрування відбувається більш плавно з меншими напруженнями. Характерне викривлення пунктирної лінії напружень на фіг. 1 "Тривимірні креслення обичайки корпусу 1220.0220 (а) і оправки (б)" при температурі 543 K вказує на перерозподіл внутрішніх (залишкових) напружень обичайки в момент утворення технологічного зазору. Фіг. 4 ілюструє комплексну методику проведення ТМК обичайок включає: попередній нагрів печі до температури 373…473 K з наступною витримкою при цій температурі протягом години для повного прилягання обичайки до внутрішньої поверхні оправки, подальше нагрівання до 3 UA 108480 U 5 10 15 20 25 температури 593…613 K і витримку при цій температурі протягом двох годин, а також операцію проміжного відпалу при температурі 523…553 K, метою якого є максимальне усунення залишкових напружень і запобігання небажаних спотворень обичайки в момент утворення технологічного зазору. Температурний діапазон 593…613 K проведення термомеханічного калібрування обумовлений тим, що у випадку застосування високотемпературного нагрівання з наступними технологічними або експлуатаційними нагріваннями при 623 K у металі відбувається випадання нитковидної β - фази (Al3Mg2) по границях зерен. Температурний діапазон 523…553 K проміжного відпалу обумовлений тим, що підчас проміжного охолодження в даному діапазоні температур утворюється технологічний зазор між обичайкою та оправкою, що дозволяє провести відпал без зовнішнього тиску оправки на обичайку. Важливою особливістю розробленої температурно-силової схеми процесу термомеханічного калібрування є її універсальність для великогабаритних зварних конструкцій як на етапі заготовок, так і в завершальній фазі технологічного процесу з вже нанесеним вафельним фоном. Позитивний ефект, з урахуванням поставленої задачі, полягає у тому, що пропонований спосіб знижує, в 5…20 разів, похибку в отриманні заданого зовнішнього діаметра деталі та дозволяє забезпечити задану точність, що знаходиться в межах ±10 мм, для тонкостінних зварних оболонок з алюмінієвих сплавів типу АМг6 діаметром 4000 мм, складної форми та з додатковими функціональних елементів. Умовні позначення: 1 - температура контакту між обичайкою і оправкою; 2 - температура термомеханічного калібрування - 603 K; 3- температура релаксаційного відпалу - 543 K; - етапи нагрівання; - залежність температури процесу від часу нагрівання; 30 35 40 - залежність напруг від часу. Джерела інформації: 1. Технологический процесс № 923.01351.00903:"Термокалибровка конических и цилиндрических корпусов": утв. ПАО "Украинский научно-исследовательский институт технологии машиностроения". - Днепропетровск: ПАО УкрНИИТМ, 2006. - 25 с. 2. А. с. 1085655 СССР, 541547. Устройство для правки цилиндрических деталей типа стаканов /А. Фж Беляев, Ю.П. Гиттемейер. - № 3360585/25-08; кл. В2ЦЦ/08; заявл.10.01.83, опубл. 15.04.84, бюл. № 14. - 3 с: ил. 3. А.с. 1482963 СССР, 4314753/31-02. Способ термокалибровки кольцевых деталей /Рыжков В.Г., Михеев Ю.С., Хащина А.И. - № 4260786/25-08; кл. С2ІД9/06; заявл.12.10.87, опубл. 30.05.89, бюл. № 20. - 5 с.: ил. 4. Пат. 1651565 СССР, MTIKC21D 9/08. Способ термокалибровки полых тонкостенных оболочек /Курчавов С.В., Двуреченский А.Г, Барыбин В.В. - 4607303/02, заявл. 21.11.1988, опубл. 20.12.2005, бюл. № 11. - 4 с.: ил. 5. Групповой технологический процесс изделие: 2ЦГБ: утв. ПАО "Украинский научноисследовательский институт технологии машиностроения". - Днепропетровск: ПАО УкрНИИТМ, 2012. - 15 с. 45 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 50 55 Спосіб забезпечення геометричної точності зварних великогабаритних обичайок, який полягає в тому, що деталь розміщують у зовнішній оправці, коефіцієнт лінійного розширення якої значно менше, ніж у деталі, який відрізняється тим, що піч прогрівають до температури 373…473 K, швидкість нагрівання встановлюють на рівні 100…125 K/год., при досягненні піччю температури завантаження 373…473 K обичайку разом з оправкою розміщують всередині печі, витримують при температурі завантаження для прогріву оправки 55…65 хв., проводять термомеханічне калібрування, при температурі 593…613 K, протягом 55…65 хв., охолоджують обичайки з оправкою всередині печі до температури релаксаційного відпалу 523…553 K, витримують 30…120 хв. при температурах рекристалізаційного відпалу і далі, разом з піччю, проводять остаточне охолодження зі швидкістю 2…3 K/с. 4 UA 108480 U 5 UA 108480 U Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C21D 1/34

Мітки: точності, обичайок, спосіб, геометричної, забезпечення, великогабаритних, зварних

Код посилання

<a href="https://ua.patents.su/8-108480-sposib-zabezpechennya-geometrichno-tochnosti-zvarnikh-velikogabaritnikh-obichajjok.html" target="_blank" rel="follow" title="База патентів України">Спосіб забезпечення геометричної точності зварних великогабаритних обичайок</a>

Попередній патент: Спосіб оцінки рецидивуючого характеру назального поліпозу з розвитком бронхіальної астми за даними морфологічного дослідження поліпів носа

Наступний патент: Ультразвуковий детектор імпульсних радіоактивних випромінювань

Випадковий патент: Пристрій для вимірювання твердості лакових покриттів