Епоксидна ґрунтовка для багатошарового полімерного покриття металевих труб

Номер патенту: 112016

Опубліковано: 11.07.2016

Автори: Конюшенко Володимир Петрович, Мамонтов Олександр Михайлович, Сушко Ніна Миколаївна

Формула / Реферат

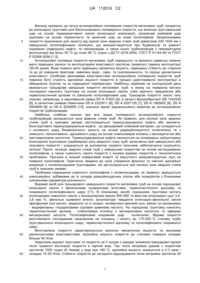

Епоксидна ґрунтовка для багатошарового полімерного покриття металевих труб, що не містить органічний розчинник та містить епоксидну смолу з поліамінним твердником, пластифікатор, модифікатор, наповнювач, інгібітор корозії, співполімер етилену з вінілацетатом, причому як епоксидну смолу містить епоксидну смолу ЕД-20 або ЕД-22, як поліамінний твердник - поліетиленполіамін, діетилентриамін або моноціанетилентриамін, як пластифікатор - дибутилфталат, як модифікатор - аеросил, модифікований диметилдихлорсиланом, як наповнювач - двооксид титану або оксид цинку, як інгібітор корозії - інгібітор "РЕНА-Нафтохім-8" та порошкоподібний співполімер етилену з вінілацетатом марки "VINNAPAS 5028N", за наступного співвідношення інгредієнтів, % ваг.:

епоксидна смола

65,5-78,0

поліамінний твердник

10,3-17,5

пластифікатор

4,0-5,5

модифікатор

1,5-3,0

наповнювач

3,5-4,8

інгібітор корозії

1,2-2,5

співполімер етилену з вінілацетатом

1,5-4,5.

Текст

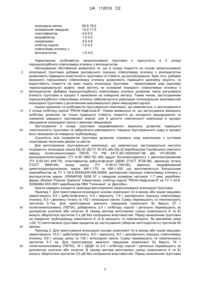

Реферат: Винахід належить до галузі антикорозійних полімерних покриттів металевих труб, конкретно до епоксидної ґрунтовки для багатошарового полімерного покриття, що включає ґрунтувальний шар на основі термореактивної смоли (епоксидної композиції), проміжний клейовий шар (адгезив) на основі термопласту та захисний шар на основі поліолефінів. Запропоноване покриття призначене для захисту від корозії зони зварних стиків труб діаметром 230-1420 мм з заводською поліолефіновою ізоляцією, що використовуються при будівництві та ремонті підземних (підводних) нафто- та газопроводів, а також інших трубопроводів з температурою експлуатації від мінус 50 °C до плюс 80 °C згідно з ДСТУ 4219-2004, ГОСТ Р 51164-99 та ГОСТ Р 52568-2006. Поставлена задача вирішується епоксидною ґрунтовкою для багатошарового покриття, що не містить органічний розчинник та містить епоксидну смолу з поліамінним твердником, пластифікатор, модифікатор, наповнювач, інгібітор корозії, співполімер етилену з вінілацетатом, причому як епоксидну смолу містить епоксидну смолу ЕД-20 або ЕД-22, як поліамінний твердник - поліетиленполіамін, діетилентриамін або моноціанетилентриамін, як пластифікатор дибутилфталат, як модифікатор аеросил, модифікований диметилдихлорсиланом, як наповнювач - двооксид титану або оксид цинку, як інгібітор корозії інгібітор "РЕНА-Нафтохім-8" та порошкоподібний співполімер етилену з вінілацетатом марки "VINNAPAS 5028N", за наступного співвідношення інгредієнтів, % ваг.: епоксидна смола поліамінний твердник пластифікатор модифікатор наповнювач 65,5-78,0 10,3-17,5 4,0-5,5 1,5-3,0 3,5-4,8 UA 112016 C2 (12) UA 112016 C2 інгібітор корозії співполімер етилену з вінілацетатом 1,2-2,5 1,5-4,5. UA 112016 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до галузі антикорозійних полімерних покриттів металевих труб, конкретно до епоксидної ґрунтовки для багатошарового полімерного покриття, що включає ґрунтувальний шар на основі термореактивної смоли (епоксидної композиції), проміжний клейовий шар (адгезив) на основі термопласту та захисний шар на онові поліолефінів. Запропоноване покриття призначене для захисту від корозії зони зварних стиків труб діаметром 230-1420 мм з заводською поліолефіновою ізоляцією, що використовуються при будівництві та ремонті підземних (підводних) нафто- та газопроводів, а також інших трубопроводів з температурою експлуатації від мінус 50 °C до плюс 80 °C згідно з ДСТУ 4219-2004, ГОСТ Р 51164-99 та ГОСТ Р 52568-2006 [1-3]. Антикорозійні полімерні покриття металевих труб середнього та великого діаметру повинні мати підвищені захисні та експлуатаційні властивості протягом тривалого терміну експлуатації (35-40 років). Вони повинні мати підвищену механічну міцність, підвищену стійкість до старіння та до дії зовнішніх факторів, невелику водо-, паро- та газопроникність, та хороші діелектричні властивості. Особливо важливими властивостями антикорозійних полімерних покриттів труб повинна бути сталість адгезійної міцності покриття в процесі довготривалої експлуатації в обводнених ґрунтах та за підвищеної температури. Найбільш надійним на сьогоднішній день вважається тришарове заводське покриття металевих труб, в якому на поверхню металу послідовно наносять ґрунтовку на основі епоксидної смоли, клей гарячого твердження або термопластичний адгезив та зовнішній поліолефіновий шар. Тришарові покриття такого типу описані, наприклад, в європейській заявці ЕР-А 57823 [4], в патенті Великобританії GB 1542333 [5], в патентних заявках Німеччини DE-А 2222911 [6], DE-A 2257135 [7], DE-A 1965802 [8], DE-A 2944809 [9] та DE-A 3230955 [10], значною мірою задовольняють вимогам до антикорозійних покриттів трубопроводів. Найбільш слабкою ланкою при всіх видах полімерного антикорозійного покриття трубопроводів залишається зона зварних стиків труб. Як правило, для ізоляції зони зварних стиків труб в трасових умовах застосовуються термоусаджувальні муфти або манжети. Конструктивно термоусаджувальна муфта - це двошаровий плівковий матеріал, що складається з основного шару біомеханічного захисту на основі радіаційнозшитого поліетилену та з нижнього, легкоплавкого, адгезійного шару на основі співполімерів етилену з вінілацетатом або (мет)акриловою кислотою. Термоусаджувальна муфта наноситься на попередньо заґрунтовану епоксидною ґрунтовкою (праймером) зону зварного стику труб, включаючи краї заводського або трасового покриття і усаджується за допомогою газового пальника, забезпечуючи суцільність ізоляції. Проте, ізоляція зварних стиків труб з заводським покриттям на основі екструдованих поліолефінів, а також сумісність такого покриття з іншими видами покриттів є технологічною проблемою. Причина в низькій поверхневій енергії та відсутності реакційноздатних груп на поверхні поліолефінів. Практично зведено до нуля утворення фізичної та хімічної адгезійної взаємодії з поліепоксидними ґрунтовками, які застосовуються при ізоляції зони зварних стиків труб в трасових умовах. Проблема підвищення сумісності поліолефінів з поліепоксидами, як правило, вирішується композиційно, добавками до їх складів реакційноздатних сполук або інгредієнтів з близькими значеннями параметрів розчинності. Відомий засіб для тришарового заводського покриття металевих труб на основі порошкової епоксидної смоли з фенольними зшиваючими агентами, термопластичного адгезиву та покривного поліолефінового шару [11]. В описаному засобі порошкова ґрунтовка містить епоксидовані новолачні смоли з молекулярною масою 600-850 та вмістом епоксидних груп 3,42,8 мас. %, фенольні зшиваючі агенти, каталізатори твердіння епоксидно-фенольної смоли (фосфонієві солі кислот, імідазоли та їх похідні, четвертинні амонієві солі, аміни) та наповнювач - модифіковану гліцидиловими групами кремнієву кислоту. На порошкову ґрунтовку наносять термопластичний адгезив - співполімери етилену з метакриловою кислотою та ефірами метакрилової кислоти. Поліолефіновий покривний шар - поліетилен. Відоме покриття виготовляють послідовним нанесенням на очищену і нагріту до 170-220 °C сталеву трубу ґрунтувального епоксидного шару, термопластичного адгезиву та поліолефінового покривного шару. Виготовлене покриття характеризується високою механічною міцністю та високими діелектричними властивостями. Адгезійна міцність покриття до сталевої поверхні складає більше 40 Н/см. Недоліком відомої ґрунтовки та покриття на її основі є швидке зниження міжшарової адгезії після тривалої експозиції покриття в гарячій воді. Так, після витримки зразків з покриттям протягом 1000 годин (6 тижнів) у воді при +80 °C, адгезійна міцність знижується в 2-3 рази і складає 15-25 Н/см. Стійкість покриття до катодного відшарування після витримки протягом 30 1 UA 112016 C2 5 10 15 20 25 30 35 40 45 50 55 днів при 23 °C в 0,5 молярному розчині повареної солі та потенціалі поляризації 1,2 вольта, складає 1-4 мм, а після витримки протягом 14 днів при 65 °C відшарування зростає в 2-3 рази та складає 4-5 мм. Відома ґрунтовка є порошковий матеріал, який наноситься на гарячу (170220 °C) трубу виключно в заводських умовах. Для ізоляції зони зварних стиків труб відома епоксидна ґрунтовка не застосовується. Відома термоусаджувальна манжета "GTS-65" виробництва DSG "Canusa" (Канада) з епоксидним праймером "S" [12]. Відомий праймер, що складається з епоксидної основи (компонент А) та твердника амінного типу (компонент Б), наноситься на підготовлену у відповідності з вимогами DIN 8501, підігріту до 90-100 °C металеву поверхню зони зварного стику труб, а також на краї заводського поліолефінового покриття. Зверху наноситься термоусаджувальна манжета "GTS-65", яка усаджується газополум'яним або термоелектричним методом. Відомий праймер та покриття на його основі характеризується високими значеннями адгезійної міцності до сталі та до поліолефіну і застосовується для ізоляції зони зварних стиків труб великого діаметру з заводською поліолефіновою ізоляцією. Недоліком відомого покриття є значне зниження адгезійної міцності (водостійкості) та стійкості до катодного відшарування в процесі довготривалої дії води за підвищеної температури Так, після витримки зразків з покриттям протягом 1000 годин у воді при 60 °C, адгезійна міцність до поверхні сталі знижується з 90 Н/см до 35 Н/см, а адгезійна міцність до поверхні поліетилену знижується відповідно з 100 Н/см до 30 Н/см. Склад епоксидного праймера не наводиться. Найбільш близьким аналогом є термоусаджувальна муфта "ТЕРМА-Р" [13], виробництва ТОВ "Терма" (Росія) з епоксидним праймером "МБ" [14], яка призначена для ізоляції зони зварних стиків труб в трасових умовах. Епоксидний праймер "МБ" складається з епоксидної основи (компонент А) та амінного твердника (компонент Б). Праймер "МБ" застосовується спільно з термоусаджувальною муфтою "ТЕРМА-Р" при ізоляції зони зварних стиків труб середнього та великого діаметру з заводською поліолефінофою ізоляцією. Відоме покриття характеризується високою адгезійною міцністю до сталі та до поліолефіну заводського покриття. Недоліком відомого праймера та покриття на його основі є значне зниження адгезійної міцності та стійкості до катодного відшарування після експозиції зразків з покриттям у гарячій воді. Склад праймера не наводиться. Загальним недоліком вказаних вище покриттів є низька стійкість до довготривалої дії води за підвищеної температури. Відшарування термоусаджувальної муфти від поверхні трубопроводу проходить, як правило, по межі поділу епоксидний праймер - термоплавкий шар (адгезив) термоусаджувальної муфти. Ще одним аналогом є антикорозійна ґрунтовка під термоусаджувальну муфту, що включає бутадієн-стирольний каучук, п-трет-бутилфенол-формальдегідну смолу, співполімер етилену, амінометильні похідні нонілфенолів, пірокатехін, оксид магнію, технічний вуглець та сольвент нафтовий. Відома ґрунтовка спільно з термоусаджувальною муфтою "Темп" забезпечує високі захисні та експлуатаційні властивості покриття зони зварних стиків труб [15]. Недоліком відомої ґрунтовки є низька адгезійна міцність до поліетилену за підвищеної температури. Крім того, відома клейова ґрунтовка виготовлена із застосуванням значної кількості (до 75 %) органічного розчинника. Після нанесення ґрунтовки на поверхню трубопроводу вона просушується. В результаті більша частина розчинника летить в атмосферу, що недоцільно з точки зору енергозбереження та збереження довкілля. З цієї причини відома ґрунтовка має обмежене застосування. Задачею винаходу є розробка ґрунтовки для забезпечення адгезійної міцності епоксидної ґрунтовки, що не містить органічного розчинника, до поверхонь металу та термоусаджувальної муфти, забезпечення міжшарової адгезії, забезпечення водостійкості та стійкості покриття до катодного відшарування за підвищеної температури. Поставлена задача вирішується епоксидною ґрунтовкою для багатошарового покриття металевих труб, що не містить органічний розчинник та включає епоксидну смолу з поліамінним твердником, пластифікатор, модифікатор, наповнювач, інгібітор корозії, співполімер етилену з вінілацетатом, причому як епоксидну смолу містить епоксидну смолу ЕД-20 або ЕД-22, як поліамінний твердник - поліетиленполіамін, діетилентриамін або моноціанетилентриамін, як пластифікатор дибутилфталат, як модифікатор аеросил, модифікований диметилдихлорсиланом, як наповнювач - двооксид титану або оксид цинку, як інгібітор корозії інгібітор "РЕНА-Нафтохім-8" та порошкоподібний співполімер етилену з вінілацетатом марки "VINNAPAS 5028N" за наступного співвідношення інгредієнтів, % ваг.: 60 2 UA 112016 C2 епоксидна смола поліамінний твердник пластифікатор модифікатор наповнювач інгібітор корозії співполімер етилену з вінілацетатом 5 10 15 20 25 30 35 40 45 50 65,5-78,0 10,3-17,5 4,0-5,5 1,5-3,0 3,5-4,8 1,2-2,5 1,5-4,5. Характерною особливістю запропонованої ґрунтовки є присутність в її складі порошкоподібного співполімеру етилену з вінілацетатом. Неочікуваною обставиною виявилося те, що в складі покриття на основі запропонованої епоксидної ґрунтовки добавки дисперсного порошку співполімеру етилену з вінілацетатом дозволяють підвищити еластичність ґрунтовки та стійкість до розтріскування. Крім того, добавки вказаного порошкового співполімеру етилену дозволяють підвищити адгезійну міцність та водостійкість покриття на межі поділу епоксидна ґрунтовка - термоплавкий шар (адгезив) термоусаджувальної муфти, який містить як основний інгредієнт співполімери етилену з вінілацетатом. Добавка порошкоподібного співполімеру етилену дозволяє також регулювати в'язкість ґрунтовки в процесі її нанесення на поверхню металу. Таким чином, застосуванням порошкоподібного співполімеру етилену забезпечується реалізація потенціальних можливостей епоксидної ґрунтовки з досягненням максимального рівня міжшарової адгезії. Іншою новизною та особливістю ґрунтувальної композиції, що заявляється, є застосування в її складі інгібітору корозії "РЕНА-Нафтохім-8". Новим виявилося те, що застосування вказаного інгібітору дозволяє не тільки підвищити стійкість покриття до катодного відшарування та зниження швидкості підплівкової корозії, але й досягти гомогенності композиції в процесі змішування епоксидної смоли з амінним твердником. Застосування в складі ґрунтовки модифікованого аеросилу дозволяє підвищити тиксотропність ґрунтовки та забезпечити рівномірність товщини ґрунтувального шару в процесі його нанесення на поверхню трубопроводу. Сукупність всіх інгредієнтів ґрунтовки дозволяє отримати нову композицію з суттєвим позитивним технічним рівнем та якістю. Для виготовлення ґрунтувальної композиції, що заявляється, застосовуються наступні інгредієнти: епоксидна смола ЕД-20 (ДСТУ 20-93) або ЕД-22 виробництва Горлівського хімічного заводу, поліетиленполіамін ПЕПА ТУ РФ 2413-357-00203447-99 або УП-0633М моноціанетилентриамін (ТУ 6-05-1863-78) або аддукт бутилметакрилату з діетилентриаміном (ТУ 6-05-241-444-79), пластифікатор дибутилфталат (ДБФ) (ГОСТ 8728-88), двооксид титану (ГОСТ 9808-94), оксид цинку (ТУ 6-09-01-760-90), аеросил, модифікований диметилдихлорсиланом, марок AM-1-175 та АМ-1-300, що виготовляється Калушським хімкомбінатом за ТУ У 24.6-05540209-006:20069, дисперсний порошок співполімеру етилену з вінілацетатом марки „VINNAPAS 5028 N" з середнім розміром частинок 1-7 мкм, виробникфірма „Wacker Polymer Systems" (Німеччина), інгібітор корозії "РЕНА-Нафтохім-8" за ТУ У 24.630084964-003-2001 виробництва НВК "Галичина", м. Дрогобич. Нижче наведені конкретні приклади виготовлення запропонованої епоксидної ґрунтовки. Приклад 1. Для приготування епоксидної основи (компонент А) в міксер або інший змішувач завантажують 9,0 г дибутилфталату, 4,0 г аеросилу, 7,6 г дисперсного порошку співполімеру етилену, 8,0 г двоокису титану та 142 г епоксидної смоли. Суміш перемішують та гомогенізують протягом 5-7хв. Для приготування амінного твердника (компонент Б) беруть 27 г поліетиленполіаміну (ПЕПА), добавляють 2,4 г інгібітору корозії і ретельно перемішують за допомогою шпателя або лопатки. В такому вигляді виготовлені суміші (компоненти А та Б) можуть зберігатися протягом 3-х діб без погіршення властивостей. Перед нанесенням ґрунтовки на поверхню трубопроводу компоненти А та Б змішують та гомогенізують. За звичайних умов (+20 °C) виготовлена ґрунтовка придатна до застосування (зберігає життєздатність) протягом 60 хвилин. Приклад 2. Для приготування епоксидної основи (компонент А) в міксер або інший змішувач завантажують 10,0 г дибутилфталату, 6,0 г аеросилу, 8,0 г дисперсного порошку співполімеру етилену, 9,6 г оксиду цинку та 129 г епоксидної смоли. Суміш перемішують та гомогенізують протягом 5-7 хв. Для приготування амінного твердника (компонент Б) беруть 19 г поліетиленполіаміну (ПЕПА), 16 г ЦЕДА та 2,4 г інгібітору корозії і ретельно перемішують за допомогою шпателя або лопатки. В такому вигляді виготовлені суміші (компоненти А та Б) можуть зберігатися протягом 3,0 діб без погіршення властивостей. Перед нанесенням ґрунтовки 3 UA 112016 C2 5 на поверхню трубопроводу компоненти А та Б змішують та гомогенізують. За звичайних умов (+20 °C) виготовлена ґрунтовка придатна до застосування (зберігає життєздатність) протягом 30-40 хвилин. Приклади композицій 3-7 виготовлені аналогічно, відрізняються тільки співвідношення інгредієнтів. Склади ґрунтовки наведені в табл. 1. Таблиця 1 Склади ґрунтовки Назва інгредієнта Епоксидна смола ЕД-20 Амінний твердник Поліетиленполіамін ДЕТА ЦЕДА Пластифікатор Модифікаторатор Наповнювач Інгібітор корозії Співполімер етилену 10 15 20 1 71,0 Масова частка інгредієнта в композиції, % 2 3 4 5 6 65,5 78,0 70,5 70,5 71,5 13,5 4,5 2,0 4,0 1,2 3,8 9,5 8,0 4,0 3,0 4,8 1,2 4,0 10,3 4,0 1,5 3,5 0 2,7 6,5 5,0 5,5 2,0 4,5 1,5 4,5 11,5 4,2 2,0 4,8 2,5 4,5 7 71,5 10,5 4,5 3,0 4,5 1,5 4,5 13,5 5,0 3,0 3,5 2,0 1,5 Для виготовлення покриття на підготовлену у відповідності з вимогами DIN 8501, підігріту до 60-70 °C металеву поверхню зони зварного стику, а також на краї заводського поліолефінового 2 покриття наносять шар епоксидної ґрунтовки (витрата 120-150 г/м ). Ґрунтовку витримують протягом 5-10 хвилин "до відлипу". За необхідності, з метою прискорення твердіння ґрунтовки за низької температури повітря, допускається підігрів ґрунтувального шару за допомогою газового пальника протягом кількох хвилин. Зверху наносять термоусаджувальну муфту або манжету, яка усаджується газополум'яним або термоелектричним методом. Одержані склади ґрунтовок та покриття на їх основі були випробувані на відповідність технічним вимогам згідно з ДСТУ 4219. Як термоусаджувальна манжета використана манжета "ЦРТ-70" (ТУ У 25.2-35189000-002:2008). Випробування проводились на трубах діаметром 530 мм в заводських умовах, а також на фрагментах труб з покриттям, в лабораторних умовах. Результати випробувань наведено в табл. 2. Таблиця 2 Назва показника 1. Адгезія до сталі, Н/см а) 20 °C б) 40 °C в) 60 °C 2. Адгезія до поліетилену, Н/см: а) 20 °C, в) 60 °C 3. Водостійкість адгезії до сталі, Н/см: а)20 °C, 1000 годин б)40 °C, 1000 годин в)80 °C, 1000 годин 4. Водостійкість адгезії до поліетилену, Н/см: а) 20 °C, 1000 годин б) 40 °C, 1000 годин в) 80 °C, 1000 годин 2 75,0 63,5 50,0 72,5 67,0 48,5 74,0 76,5 81,5 75,5 73,0 60,5 69,5 72,5 69,0 62,5 45,5 51,3 53,0 51,5 49,5 50,0 55,0 41,5 52,5 38,0 50,5 58,5 55,5 54,5 45,0 34,0 40,5 43,0 39,0 32,5 50,0 23,5 73,5 71,5 70,0 70,5 71,5 69,5 72,5 74,5 78,5 73,5 71,5 70,0 72,0 77,3 71,6 70,5 68,5 72,5 75,5 73,0 71,0 35,0 27,3 53,5 52,5 50,0 51,5 51,5 49,0 47,5 55,5 53,5 52,5 41,5 45,0 53,0 52,9 50,8 32,5 43,5 51,5 51,5 48,0 27,0 35,0 15,5 4 3 4 5 6 7 Аналог [14] 1 UA 112016 C2 5. Площа відшарування при катодній поляризації, см, не більше: а) 20 °C, 30 діб б) 60 °C, 30 діб 5 10 15 20 25 30 35 40 45 50 55 1,2 5,5 1,2 8,09,1 18,5 1,1 5,3 0,9 4,0 1,0 4,9 1,1 4,5 4,0 15,0 Наведені в табл. 2 дані свідчать про те, що початкові значення адгезійної міцності запропонованої епоксидної ґрунтовки до поверхні сталі та поліетилену переважають аналогічні значення аналогу. Водостійкість адгезії до поверхонь сталі та поверхні поліетиленового покриття визначали після витримки зразків з покриттями у воді протягом 1000 годин за звичайної та підвищеної температури. Як видно з наведених в табл. 2 даних, запропонована ґрунтовка забезпечує високі значення адгезійної міцності покриття після витримки зразків з покриттям у воді протягом 1000 годин при звичайній та при підвищеній температурі. Визначено стійкість покриття на основі ґрунтовки до катодного відшарування в процесі витримки в 3 %-ному розчині NaCl при потенціалі поляризації 1,5 вольта протягом 30 діб за температури 20 °C та 60 °C. Представлені в табл. 2 дані свідчать про те, що показники стійкості до катодного відшарування розробленої ґрунтовки та покриття на її основі за підвищеної температури в 2-3 рази перевищують показники відомої епоксидної ґрунтовки. Дані табл. 2 вказують на те, що застосування в запропонованому рішенні домішок, таких як дисперсний порошок співполімеру етилену з вінілацетатом марки "VINNAPAS 5028 N", інгібітор корозії "РЕНА-Нафтохім-8", модифікатор - модифікований аеросил AM-1-175, пластифікатор, мінеральний наповнювач, приводить до значного покращення властивостей захисного покриття у порівнянні з аналогом, а саме: 1) адгезійної міцності до сталі за підвищеної температури; 2) адгезійної міцності до поліетилену як за звичайної, так і за підвищеної температури; 3) водостійкості адгезії до поліетилену після витримування зразків у воді протягом 1000 годин при 20 °C та при 60 °C; 4) стійкості покриття до катодного відшарування за підвищеної температури. Таким чином, за сукупністю корисних ознак, запропонована епоксидна ґрунтовка та покриття на її основі проявляють якісно нові ознаки, що підтверджує новизну технічного рішення. Джерела інформації: 1. ДСТУ 4219-2003 Трубопроводи сталеві магістральні. Загальні вимоги до захисту від корозії. 2. ГОСТ Р 51164-99 Трубопроводы стальные магистральные. Общие требования к защите от коррозии. 3. ГОСТ Р 52568-2006 Трубы стальные с защитными наружными покрытиями для магистральных газонефтепроводов. Технические условия. 4. Заявка ЕР-А 57823. 5. Патент Великобританії GB 1542333. 6. Заявка Німеччини DE-A 2222911. 7. Заявка Німеччини DE-A 2257135. 8. Заявка Німеччини DE-A 1965802. 9. Заявка Німеччини DE-A 2944809. 10. Заявка Німеччини DE-A 3230955. 11. Патент РФ № 2131308, опубл. 10.06.1999. 12. Инструкция по технологии ремонта мест повреждений заводского полиэтиленового покрытия труб. РД-1390-001-2010. Москва, 2010. 13. ТУ 2245-026-82119587-2008; Манжета термоусаживающаяся "ТЕРМА-Р" (Россия). 14. ТУ 2312-027-82119587-2008, "Праймер МБ", (Россия). 15. Патент № 74618, Україна. МПК C09D 5/12, C09j 123/04. //Антикорозійна ґрунтовка//. Опуб. 16.01.2006. ФОРМУЛА ВИНАХОДУ Епоксидна ґрунтовка для багатошарового полімерного покриття металевих труб, що не містить органічний розчинник та містить епоксидну смолу з поліамінним твердником, пластифікатор, модифікатор, наповнювач, інгібітор корозії, співполімер етилену з вінілацетатом, причому як епоксидну смолу містить епоксидну смолу ЕД-20 або ЕД-22, як поліамінний твердник поліетиленполіамін, діетилентриамін або моноціанетилентриамін, як пластифікатор 5 UA 112016 C2 дибутилфталат, як модифікатор - аеросил, модифікований диметилдихлорсиланом, як наповнювач - двооксид титану або оксид цинку, як інгібітор корозії - інгібітор "РЕНА-Нафтохім-8" та порошкоподібний співполімер етилену з вінілацетатом марки "VINNAPAS 5028N", за наступного співвідношення інгредієнтів, % ваг.: 5 епоксидна смола поліамінний твердник пластифікатор модифікатор наповнювач інгібітор корозії співполімер етилену з вінілацетатом 65,5-78,0 10,3-17,5 4,0-5,5 1,5-3,0 3,5-4,8 1,2-2,5 1,5-4,5. Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Автори англійськоюKoniushenko Volodymyr Petrovych

Автори російськоюКонюшенко Владимир Петрович

МПК / Мітки

МПК: B32B 27/06, F16L 58/04, C09D 5/12

Мітки: епоксидна, труб, полімерного, ґрунтовка, металевих, багатошарового, покриття

Код посилання

<a href="https://ua.patents.su/8-112016-epoksidna-runtovka-dlya-bagatosharovogo-polimernogo-pokrittya-metalevikh-trub.html" target="_blank" rel="follow" title="База патентів України">Епоксидна ґрунтовка для багатошарового полімерного покриття металевих труб</a>

Попередній патент: Гідролокаційний профілограф водної товщі у стороні від судна

Наступний патент: Спосіб транспортування та завантаження-вивантаження моновантажів при авіаперевезеннях з використанням повітряної подушки і система для його здійснення

Випадковий патент: Пристрій для пожежогасіння і насадка для пожежогасіння