Спосіб одержання виробів на основі титану з багатошаровою структурою

Номер патенту: 114876

Опубліковано: 10.08.2017

Автори: Івасишин Орест Михайлович, Саввакін Дмитро Георгійович, Стасюк Олександр Олександрович, Мельник Ярослав Ігорович, Марковський Павло Євгенович

Формула / Реферат

Спосіб одержання виробів на основі титану з багатошаровою структурою, який включає змішування порошку гідриду титану розміром не більше 100 мкм з порошками легувальних елементів, які утворюють з титаном сплави, пресування сумішей порошків у виріб, спікання виробу у вакуумній камері при температурах, коли не утворюється жодної рідкої фази, причому в процесі нагрівання контролюють водень, який виділяється з гідриду титану у вакуумній камері, до тиску 104 Па з наступним продовженням нагрівання виробів до температури спікання з одночасним зниженням тиску в ній до 10-2 Па, який відрізняється тим, що виготовляють принаймні дві порошкові суміші змішуванням порошку гідриду титану з порошками легувальних елементів, причому як такі використовують лігатури, розміром не більше 63 мкм у кількості до 30 мас. % та/або з порошками, які формують металоматричні композити на основі титану або титанового сплаву, розміром не більше 30 мкм у кількості до 20 мас. %, одержані порошкові суміші почергово засипають у прес-форму, пресують у виріб при тиску 100-960 МПа з подальшим його нагріванням у вакуумній камері до температури спікання, контролюючи водень при температурі 350-1350 °C, здійснюють спікання виробу при температурі 1100-1400 °C впродовж 180-240 хвилин, причому швидкість нагрівання до температури спікання становить 1-15 °C/хв., додатково здійснюють термомеханічну обробку спеченого виробу при температурі 750-1050 °C до загального ступеню деформації понад 40 % з наступним стабілізуючим відпалом при температурі 750-850 °C впродовж 120-180 хвилин.

Текст

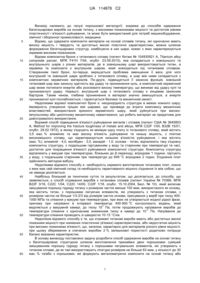

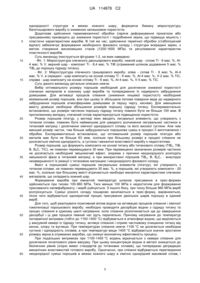

Реферат: Винахід належить до галузі порошкової металургії, зокрема до способу одержання багатошарових виробів на основі титану. Спосіб включає виготовлення принаймні двох порошкових сумішей змішуванням порошку гідриду титану розміром не більше 100 мкм з порошками легувальних елементів, де як такі використовують лігатури розміром не більше 63 мкм у кількості до 30 мас. %, та/або з порошками, які формують металоматричні композити на основі титану або титанового сплаву, розміром не більше 30 мкм у кількості до 20 мас. %, почергове засипання одержаних порошкових сумішей у прес-форму, пресування у виріб при UA 114876 C2 (12) UA 114876 C2 тиску 100-960 МПа, нагрівання виробу у вакуумній камері до температури спікання, контролюючи водень при температурі 350-1350 °C, спікання виробу при температурі 11001400 °C, коли не утворюється жодної рідкої фази, впродовж 180-240 хвилин, а швидкість нагрівання до температури спікання становить 1-15 °C/хв., додатково здійснюють термомеханічну обробку спеченого виробу при температурі 750-1050 °C до загального ступеню деформації понад 40 % з наступним стабілізуючим відпалом при температурі 750-850 °C впродовж 120-180 хвилин. Винахід забезпечує підвищення міцності і твердості у одержуваних виробах на основі титану при достатніх показниках пластичності і в'язкості руйнування. UA 114876 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до галузі порошкової металургії, зокрема до способів одержання багатошарових виробів на основі титану, з високими показниками міцності та достатнім рівнем пластичності і в'язкості руйнування, та може бути використаний для потреб машинобудування, хімічної і оборонної промисловості, медицини. Відомо, що одержати композитні матеріали на основі сплавів титану, які одночасно мають високу міцність і твердість та достатньо високі пластичні характеристики, можна шляхом формування багатошарових структур, комбінуючи в них шари, кожен з яких характеризується окремим високим показником. Відома композитна броня з титанового сплаву (патент Китаю № 104930921 A, Titanium alloy composite panzer, МПК F41H 7/04, опубл. 23.09.2015), яка складається з зовнішнього та внутрішнього шарів з різних матеріалів, де в зовнішньому шарі використовується титан, а кераміка та композити є внутрішнім шаром, який знаходиться під титановим сплавом. Створенням такої броні, по-перше, вирішується проблема зменшення її ваги, для чого внутрішній та зовнішній шари зроблені з титанового сплаву, а шар між ними складається з композитних керамічних матеріалів. По-друге, підвищується її захисна функція, зовнішній титановий шар має захисну здатність від удару та проникнення куль, а композитний керамічний шар може поглинати енергію або розсіювати високу температуру, що виникає від удару кулі та проникаючого удару. Нарешті, внутрішній шар з титанового сплаву є кінцевим захисним бар'єром. Таким чином, глибина проникнення в матеріал значно зменшується, а енергія проникаючої кулі послаблюється, і гарантується безпека та механічний захист. Недоліками відомої композитної броні є: неоднорідність структури в межах кожного шару; ймовірність утворення тріщин між шарами, що призведе до втрати комплексу механічних властивостей; використання крихкого керамічного шару, який руйнується при високоімпульсному або циклічному механічному навантаженні, що робить матеріал не придатним для довготривалого використання. Відомий спосіб підвищення в'язкості руйнування металів і сплавів (патент США № 3645803 A, Method for improving the fracture toughness of metals and alloys, МПК C22F 1/00, B32B 15/01, опубл. 29.02.1972), в якому з'єднують як мінімум одну плиту із титанового сплаву, який містить 3,5 мас. % алюмінію та має високу в'язкість руйнування та низьку міцність, з плитою високоміцного сплаву, що характеризується низькою в'язкістю руйнування, і яка містить (мас. %): алюміній - 4,0, молібден - 3,0, ванадій - 1,0, основа - титан, відпалюють таку з'єднану композитну структуру, з подальшим гартуванням у воду та старінням при температурі та часі, достатніх для покращення в'язкості руйнування композитної структури. Композитну структуру відпалюють у вакуумі при температурах, близьких до β-переходу, впродовж 1 години, гартують у воду, з подальшим старінням при температурі до 649 °C впродовж 2 годин. З'єднання плит здійснюють методом вибуху. Недоліками відомого способу є: необхідність окремого виготовлення титанових плит, кожна з яких має свій хімічний склад та необхідність гарантованого міцного з'єднання їх між собою, що не завжди досягається. Найбільш близький за технічною суттю та результатом, що досягається, до способу, що заявляється, є спосіб отримання виробів з титанових сплавів (патент України № 70366, МПК B22F 3/16, С22С 1/04, С22С 14/00, C22F 1/18, опубл. 15.10.2004, Бюл. № 10), який включає змішування порошку гідриду титану з розміром часток менше 100 мкм, використаного як основу, яка містить титан, з порошками легуючих елементів, які утворюють з титаном сплави, з розміром часток не більше 1/3-2/3 від розмірів часток основи, пресування у виріб при тиску 4001000 МПа та спікання у вакуумі при температурах, при яких не утворюється жодної рідкої фази, причому при нагріванні в інтервалі температур 400-900 °C контролюють водень, який 4 виділяється у вакуумній камері, до тиску 10 Па, потім продовжують нагрівання виробів до -2 температури спікання з одночасним зниженням тиску в камері до 10 Па. Нагрівання до температури спікання проводять зі швидкістю 10-15 °C/хв. Недоліком відомого способу є те, що отримані титанові вироби мають або достатньо високі показники міцності при знижених пластичних (в'язких) характеристиках, або недостатню міцність при високих показниках в'язкості, що, загалом, характерно для матеріалів різного рівня міцності, при цьому збереження в спечених виробах 2 % залишкової пористості додатково погіршує баланс вказаних характеристик. В основу винаходу поставлено задачу розробити спосіб одержання виробів на основі титану з багатошаровою структурою шляхом виготовлення принаймні двох порошкових сумішей змішуванням порошку гідриду титану з порошками легувальних елементів, які утворюють з титаном сплави, де як такі використовують лігатури розміром не більше 63 мкм, у кількості до 30 мас. % та/або з порошками, які формують металоматричні композити на основі титану або 1 UA 114876 C2 5 10 15 20 25 30 35 40 45 50 55 60 титанового сплаву (порошки ТіВ, ТіС, а також ТіВ2, В, В4С та інші, які в результаті високотемпературних реакцій формують в титановій матриці зміцнюючі частинки ТіВ та ТіС) розміром не більше 30 мкм у кількості до 20 мас. %, почергового засипання одержаних порошкових сумішей у прес-форму, пресування у виріб та його спікання, здійснення додаткової термомеханічної обробки спеченого виробу з наступним стабілізуючим відпалом, що дає можливість одержати багатошарову структуру виробу, яка містить шари малопористих однорідних титанових сплавів та/або металоматричних композитів на основі титану або титанового сплаву з щільною безпористою структурою між шарами, із високими показниками міцності і твердості при достатніх показниках пластичності і в'язкості руйнування. Поставлена задача вирішується тим, що у відомому способі одержання виробів на основі титану з багатошаровою структурою, який включає змішування порошку гідриду титану розміром не більше 100 мкм з порошками легувальних елементів, які утворюють з титаном сплави, пресування сумішей у виріб, спікання виробу у вакуумній камері при температурах, коли не утворюється жодної рідкої фази, причому в процесі нагрівання контролюють водень, який 4 виділяється з гідриду титану у вакуумній камері, до тиску 10 Па з наступним продовженням -2 нагрівання виробів до температури спікання з одночасним зниженням тиску до 10 Па, згідно з винаходом, виготовляють принаймні дві порошкові суміші змішуванням порошку гідриду титану з порошками легувальних елементів, в якості яких використовують лігатури, розміром не більше 63 мкм у кількості до 30 мас. % та/або з порошками, які формують металоматричні композити на основі титану або титанового сплаву, розміром не більше 30 мкм у кількості до 20 мас. %, одержані порошкові суміші почергово засипають у прес-форму, пресують у виріб при тиску 100960 МПа з подальшим його нагріванням у вакуумній камері до температури спікання, контролюючи водень при температурі 350-1350 °C, здійснюють спікання виробу при температурі 1100-1400 °C впродовж 180-240 хвилин, причому швидкість нагрівання до температури спікання становить 1-15 °C/хв., додатково здійснюють термомеханічну обробку спеченого виробу при температурі 750-1050 °C до загального ступеню деформації понад 40 % з наступним стабілізуючим відпалом при температурі 750-850 °C впродовж 120-180 хвилин. Відомо (A Bloyce, P.-Y Qi, H Dong, T Bell. Surface modification of titanium alloys for combined improvements in corrosion and wear resistance // Surface and Coatings Technology, Volume 107, Issues 2-3, 10 September 1998, Pages 125-132), що для підвищення зносостійкості, твердості та міцності поверхні виробу, поверхневий шар матеріалу повинен складатися з високоміцних матеріалів, наприклад, високолегованих титанових сплавів (з показниками міцності до 12001600 МПа) або з композитів на основі титану (титанового сплаву), зміцнених твердими частинками, наприклад, ТіВ, ТіВ2, ТіС, тощо. Проте, такі високоміцні матеріали характеризуються відносно низькою пластичністю (відносне видовження - від 0,1 до 6,0 %). В той же час, наступні по глибині, прилеглі до поверхневого шари виробу (або його об'єм) повинні складатися з титанових сплавів меншого рівня міцності (900-1100 МПа), або з технічно чистого (нелегованого) титану (міцністю 450-550 МПа), які мають суттєво вищі пластичні характеристики (зокрема, відносне видовження 10-25 %). Таким чином, при об'єднанні таких шарів у виріб з відсутністю тріщин і пористості між шарами, виріб буде поєднувати позитивні характеристики окремих шарів, маючи загальний комплекс механічних властивостей на рівні, необхідному для практичного застосування в різних галузях. Реалізація запропонованого технічного рішення відбувається за рахунок наступних чинників. Як вихідний матеріал використовують гідрид титану, який завдяки крихкості і низькій міцності легко подрібнюється під час розмелювання до необхідного розміру частинок, а під час пресування його частинки додатково подрібнюються під дією тиску, створюючи особливі дисперсні пори в сформованому порошковому виробі, що сприяє легкому заліковуванню таких пор при спіканні. Для досягнення заданого хімічного складу окремих шарів виробів, змішують порошок гідриду титану заданого розміру з порошками легувальних елементів, де як такі використовують лігатури, які утворюють з титаном сплави, визначеного розміру та/або з порошками ТіВ, ТіВ 2, В, В4С або ТіС визначених розмірів, які формують металоматричний композит з рівномірним розподілом зміцнюючих дисперсних частинок ТіВ, ТіС в матриці. Під час спікання відбувається одночасне видалення водню з гідриду титану, хімічна гомогенізація в окремих шарах з утворенням сплавів і композитів та дифузійне з'єднання шарів різного хімічного складу. Тобто немає потреби в окремих технологічних операціях видалення водню з матеріалу, формування окремих шарів та їх з'єднання, а всі ці процеси об'єднані в єдиному циклі спікання. Температурні інтервали дегідрування і спікання значною мірою перекриваються, що забезпечує позитивний вплив водню на очищення матеріалу від домішок (зниження вмісту кисню, хлору, вуглецю), активацію дифузії, що прискорює процеси спікання і досягнення 2 UA 114876 C2 5 10 15 20 25 30 35 40 45 50 55 60 однорідності структури в межах кожного шару, формуючи бажану мікроструктуру багатошарового виробу із зниженою залишковою пористістю. Додаткове здійснення термомеханічної обробки (гаряче деформування прокаткою або пресуванням) призводить до зниження пористості і подрібнення зерна, що підвищує міцність і пластичні характеристики виробів. В той же час, здійснення термічної обробки (стабілізуючий відпал) забезпечує формування необхідного фазового складу і структури всередині зерен, з метою створення високоміцних станів (1200-1600 МПа) та регулювання характеристик пластичності виробів. Суть винаходу ілюструється фігурами 1-2, на яких наведено: - Фіг. 1: Мікроструктура спеченого двохшарового виробу: нижній шар - сплав Ті - 6 мас. %, Аl4 мас. % V, верхній шар - композит Ті - 8,4 мас. % ТіВ (отриманий шляхом додавання 5 мас. % ТіВ2 до порошку гідриду титану). - Фіг. 2: Мікроструктура спеченого тришарового виробу: зліва - сплав Ті - 6 мас. %, Аl-4 мас. % V, в середині - шар композиту на основі сплаву Ті - 6 мас. %, Аl-4 мас. %, V-2 мас. % ТіС, справа - шар композиту на основі сплаву Ті - 6 мас. %, Аl-4 мас. %, V-5 мас. % ТіС. Суть даного винаходу детально описано нижче. Вибір оптимального розміру порошків необхідний для досягнення зниженої пористості спечених матеріалів в кожному шарі виробів та попередження їх надмірного забруднення домішками. Для активації процесів спікання (зниження кінцевої пористості) необхідний мінімальний розмір порошків, але при цьому їх збільшена питома поверхня веде до надмірного забруднення порошків атмосферними домішками (в першу чергу, киснем). Для зменшення вмісту домішок необхідне збільшення розмірів порошку гідриду титану. Експериментально встановлено, що розміри частинок порошку гідриду титану повинні бути не більше 100 мкм. В протилежному випадку, спечений сплав характеризується підвищеною пористістю. Розмір порошків лігатур, у вигляді яких вводять легувальні елементи, що утворюють з титаном сплави, повинен бути найменшим для швидкого розчинення легувальних частинок в титановій матриці і досягнення хімічної однорідності сплаву та його високої густини. Але чим менший розмір часток, тим більше забруднюється порошкова суміш в процесі її виготовлення і обробки. Експериментально встановлено, що оптимальний розмір порошків лігатури або металів має бути не більше 63 мкм, оскільки при більшому розмірі в процесі спікання не досягається хімічна однорідність, а густина і механічні властивості виробу є недостатніми. Розмір порошків, що формують композити на основі титану або титанового сплаву (ТіВ 2, ТіВ, В, В4С, ТіС), не повинен перевищувати 30 мкм. При перевищенні зазначених розмірів частинок не досягається необхідний зміцнюючий ефект, зокрема з причини неоднорідного розподілу зміцнюючої фази в титановій матриці, а при використанні порошків ТіВ 2, В, В4С, - внаслідок незавершеності їх реакції з титановою матрицею і неоднорідного фазового складу. Вміст в порошковій суміші порошків легувальних елементів (лігатур), які утворюють з титаном сплави, не повинен перевищувати 30 мас. %, а порошків, які утворюють композити - 20 мас. %, оскільки при більшому вмісті втрачаються необхідні механічні характеристики спечених матеріалів, що складають кожний шар. Формування виробів при кімнатній температурі шляхом пресування в прес-формах здійснюється при тисках 100-960 МПа. Тиск менше 100 МПа є недостатнім для формування пресованого напівфабрикату, і виріб руйнується. З іншого боку, при тиску більше 960 МПа виріб розтріскується. Суміші різного складу пошарово засипаються в прес-форму, вирівнюються, після чого відбувається однократний процес пресування декількох шарів порошку в єдиний виріб. Для того, щоб реалізувати позитивний вплив водню на активацію процесів спікання і хімічної гомогенізації порошкового виробу, необхідно проводити десорбцію водню з гідриду титану та процес спікання в єдиному циклі нагрівання, коли спікання розпочинається ще до завершення десорбції і ці два процеси певний час ідуть паралельно. Причому нагрівання до температур ізотермічної витримки (тобто до 1100-1400 °C) відбувається в атмосфері водню, що виділяється у вакуумній камері із гідриду титану, активує спікання і сприяє частковому очищенню титану від кисню, хлору та вуглецю. При температурах спікання нижче 1100 °C не досягається необхідна густина і однорідність сплавів, а при температурі вище 1400 °C відбувається значне зростання розміру зерна в отриманих виробах, що знижує економічну ефективність процесу. При подальших витримках при 1100-1400 °C водень відкачується з камери спікання для досягнення початкового рівня вакууму. При цьому концентрація водню в металі знижується до безпечних рівнів (згідно вимог стандартів до титанових сплавів), що попереджає деградацію механічних властивостей готового виробу. Одночасно, при спіканні відбувається перетворення неоднорідної суміші порошків в межах кожного шару в хімічно однорідний масивний сплав, і 3 UA 114876 C2 5 10 15 20 25 30 35 40 45 50 55 60 дифузійне спікання між прилеглими шарами різних матеріалів з утворенням масивного багатошарового виробу із низькою залишковою пористістю. Спікання відбувається впродовж 180-240 хвилин. При меншому часі витримки не досягається однорідність окремих шарів та їх достатня відносна густина (зберігається значна залишкова пористість), що веде до деградації механічних властивостей. Більший час витримки не дає позитивного впливу на характеристики матеріалу, і веде до надмірного росту зерен в мікроструктурі, що навпаки, може погіршити механічні властивості. Швидкість нагрівання до температури спікання становить 1-15 °C/хв. Менша швидкість не забезпечує позитивного водневого впливу на матеріал (водень видаляється до досягнення температурного інтервалу спікання), а більша швидкість веде до розтріскування виробів в процесі нагрівання і десорбції з них водню. Термомеханічну обробку спеченого виробу здійснюють при температурах від 750 до 1050 °C, оскільки при менших температурах деформація ускладнена і матеріал розтріскується, а при вищих спостерігається неконтрольований ріст зерна, що погіршує характеристики деформованих виробів. Загальний ступінь деформації повинен становити понад 40 %, оскільки менші ступені деформації не забезпечують достатнього зниження об'ємної частки пор, і не дозволяють помітно підвищити комплекс механічних характеристик. Стабілізуючий відпал здійснюють при температурі 750-850 °C, оскільки при нижчих температурах не відбувається релаксації напружень в структурі, а при вищих - виникає ризик надмірного росту зерна. Час відпалу повинен складати 120-180 хвилин, оскільки при меншому часі не встигають пройти релаксаційні процеси, а більший час вже не дає позитивного спливу на структуру і властивості матеріалу. Запропонований спосіб дозволяє при спіканні отримувати вироби, що складаються з декількох різних за хімічним складом шарів титанових сплавів і композитів з низькою (2-5 %) залишковою пористістю та механічними властивостями, які мають властивості на рівні литих та деформованих сплавів. Винахід ілюструється наступними прикладами процесу одержання виробів на основі титану з багатошаровою структурою. Приклад 1 Виготовляють дві порошкові суміші: змішують порошок гідриду титану розміром не більше 100 мкм з 10 мас. % порошку лігатури, мас. %: Аl-60, V-40 з розмірами частинок менше 63 мкм, змішують порошок гідриду титану розміром не більше 100 мкм з порошком дибориду титану ТіВ 2 розміром менше 10 мкм у кількості 5 мас. %, отримані суміші пошарово засипають в прес-форму та формують двохшаровий виріб пресуванням при тиску 150 МПа, сформований виріб нагрівають у вакуумній камері зі швидкістю 10 °C/хв. до температури спікання 1250 °C та витримують впродовж 180 хвилин, причому при нагріванні вище температури 350 °C і до температури 900 °C контролюють водень, який виділяється з гідриду титану, після чого відновлюють вакуум в камері спікання до початкового рівня. Отриманий виріб досліджували за допомогою мікроструктурного, рентгенівського і мікрорентгеноспектрального аналізу, результати яких підтвердили, що матеріал одержаного виробу складається з двох однорідних шарів із міцною зв'язкою між ними. Мікроструктура отриманого матеріалу наведена на Фіг. 1. Перший (нижній на Фіг. 1) шар є хімічно і мікроструктурно однорідним сплавом Ті - 6 мас. %, Аl-4 мас. % V з пористістю 2 %, другий - композитом на основі матриці з технічно чистого титану з 8,4 мас. % зміцнюючих частинок ТіВ, які формуються в результаті протікання реакції між порошком ТіВ2 і титаном, при однорідному розподілі частинок в матриці та пористості композиту 5 %. Твердість сплаву Ті - 6 мас. %, Аl-4 мас. % V становить 260 HV (за Віккерсом), твердість за Віккерсом композиту Ti-8,4 мас. %, ТіВ - 300 HV. Структура переходу між шарами не містить пор і тріщин, що забезпечує цілісність такої композитної структури з достатньою силою з'єднання між шарами. Для мінімізації залишкової пористості та часткової трансформації спеченої структури, що сприяє істотному підвищенню механічних характеристик, зокрема пластичності, було проведено термомеханічну обробку (гаряча прокатка). Деформували виріб при температурі 1000-1050 °C до загального ступеню деформації понад 40 %. Після гарячої деформації проводили термічну обробку (стабілізуючий відпал) при 750 °C впродовж 180 хвилин. Після гарячої деформації пористість в різних шарах матеріалу зменшується до рівня 0,1 % - в сплаві Ті - 6 мас. %, Аl-4 мас. %, V та до 2 % в композиті Ті - 8,4 мас. % ТіВ, що веде до підвищення механічних властивостей. Окремі шари матеріалу характеризувалися такими властивостями: твердість сплаву Ті - 6 мас. % Аl-4 мас. % V становить 320 HV, при межі міцності 990 МПа, і видовженні 10,2 %, а композиту Ті - 8,4 мас. % ТіВ - 360 HV, при межі міцності 1040 МПа, і видовженні 0,1 %. Приклад 2 4 UA 114876 C2 5 10 15 20 25 30 35 Виготовляють три порошкові суміші: змішують порошок гідриду титану розміром менше 100 мкм з 10 мас. % порошку лігатури, мас. %: Аl-60, V-40 з розміром частинок менше 63 мкм, змішують порошок гідриду титану розміром менше 100 мкм з 10 мас. % порошку лігатури, мас. %: Аl-60, V-40 з розміром частинок менше 63 мкм з 2 мас. % порошку ТіС з розміром частинок менше 30 мкм, змішують порошок гідриду титану з розміром менше 100 мкм з 10 мас. % порошку лігатури, маc. %: Аl-60, V-40 з розміром частинок менше 63 мкм з 5 мас. % порошку ТіС з розміром частинок менше 30 мкм, отримані суміші пошарово засипають в пресформу та формують тришаровий виріб пресуванням при тиску 400 МПа, сформований виріб нагрівають у вакуумній камері зі швидкістю 6 °C/хв. до температури спікання 1300 °C та витримують впродовж 240 хвилин, причому при нагріванні вище температури 350 °C і до температури 1100 °C контролюють водень, який виділяється з гідриду титану, після чого відновлюють вакуум в камері спікання до початкового рівня. Отриманий виріб досліджували тими ж методами, результати яких підтвердили, що матеріал одержаного виробу складається з трьох однорідних шарів із міцною зв'язкою між ними та без утворення пористості і тріщин між шарами. Мікроструктура отриманого матеріалу наведена на Фіг. 2. Перший (лівий на Фіг. 2) шар є хімічно і мікроструктурно однорідним сплавом Ті - 6 мас. %, Аl-4 мас. %, V з пористістю 2 %, другий (середній на Фіг. 2) - композитом на основі матриці зі сплаву Ті - 6 мас. %, Аl-4 мас. %, V з 2 мас. % зміцнюючих частинок ТіС при однорідному розподілі частинок в матриці та пористості композиту на рівні 3 %, третій (правий на Фіг. 2) шар є композитом на основі матриці зі сплаву Ті - 6 мас. %, Аl-4 мас. % V з 5 мас. % зміцнюючих частинок ТіС при однорідному розподілі частинок в матриці та пористості композиту на рівні 4 %. Твердість сплаву Ті - 6 мас. % Аl-4 мас. % V становить 274 HV (за Віккерсом), композиту Ті - 6 мас. %, Аl-4 мас. %, V-2 мас. %, ТіС 340 HV, a композиту Ті - 6 мас. %, Аl-4 мас. %, V-5 мас. %, ТіС становить 435 HV. Було проведено термомеханічну обробку (гаряче пресування) при температурі 1000-1050 °C до загального ступеню деформації понад 50 %. Після гарячої деформації проводили стабілізуючий відпал при 750 °C впродовж 180 хвилин, що дозволило знизити пористість шарів до рівня 0,3-1,5 % та підвищити механічні властивості кожного шару і багатошарового виробу в цілому. Таким чином, запропонований спосіб одержання виробів на основі титану з багатошаровою структурою дозволяє, порівняно із найближчим аналогом: - сформувати вироби з декількох шарів необхідного хімічного складу в одному технологічному циклі; - зменшити залишкову пористість в кожному з шарів до рівня 0,1-2,0 %, що забезпечує досягнення достатніх механічних характеристик виробів; - досягти бажаної комбінації шарів з високою твердістю (міцністю) та пластичністю. Запропонований спосіб може бути реалізований як у лабораторних, так і в промислових умовах. 40 ФОРМУЛА ВИНАХОДУ 45 50 55 60 Спосіб одержання виробів на основі титану з багатошаровою структурою, який включає змішування порошку гідриду титану розміром не більше 100 мкм з порошками легувальних елементів, які утворюють з титаном сплави, пресування сумішей порошків у виріб, спікання виробу у вакуумній камері при температурах, коли не утворюється жодної рідкої фази, причому в процесі нагрівання контролюють водень, який виділяється з гідриду титану у вакуумній камері, 4 до тиску 10 Па з наступним продовженням нагрівання виробів до температури спікання з -2 одночасним зниженням тиску в ній до 10 Па, який відрізняється тим, що виготовляють принаймні дві порошкові суміші змішуванням порошку гідриду титану з порошками легувальних елементів, причому як такі використовують лігатури, розміром не більше 63 мкм у кількості до 30 мас. % та/або з порошками, які формують металоматричні композити на основі титану або титанового сплаву, розміром не більше 30 мкм у кількості до 20 мас. %, одержані порошкові суміші почергово засипають у прес-форму, пресують у виріб при тиску 100-960 МПа з подальшим його нагріванням у вакуумній камері до температури спікання, контролюючи водень при температурі 350-1350 °C, здійснюють спікання виробу при температурі 1100-1400 °C впродовж 180-240 хвилин, причому швидкість нагрівання до температури спікання становить 1-15 °C/хв., додатково здійснюють термомеханічну обробку спеченого виробу при температурі 750-1050 °C до загального ступеню деформації понад 40 % з наступним стабілізуючим відпалом при температурі 750-850 °C впродовж 120-180 хвилин. 5 UA 114876 C2 Комп’ютерна верстка О. Гергіль Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C22C 14/00, B22F 3/12, B22F 7/00, B22F 7/02, C22C 1/04, B22F 7/04, B22F 3/16

Мітки: структурою, спосіб, виробів, багатошаровою, одержання, титану, основі

Код посилання

<a href="https://ua.patents.su/8-114876-sposib-oderzhannya-virobiv-na-osnovi-titanu-z-bagatosharovoyu-strukturoyu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання виробів на основі титану з багатошаровою структурою</a>

Попередній патент: Спосіб одержання загартованих у пресі сталевих деталей з покриттям з високою продуктивністю

Наступний патент: Двічі відпалений сталевий лист з високою механічною міцністю і пластичністю, спосіб виготовлення і використання такого листа

Випадковий патент: Спосіб підземної розробки пластових родовищ корисних копалин