Спосіб одержання інструментальних твердих сплавів на основі легованого карбіду титану

Номер патенту: 85226

Опубліковано: 11.11.2013

Автори: Бодрова Людмила Гордіївна, Мариненко Сергій Юрійович, Крамар Галина Михайлівна, Прокопів Микола Михайлович

Формула / Реферат

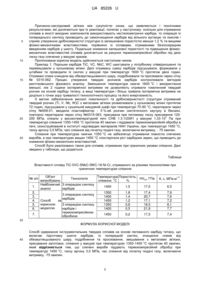

Спосіб одержання інструментальних твердих сплавів на основі легованого карбіду титану, що включає підготовку шихти карбідів, їх попередній синтез, очищення спеків від обезвуглецьованого шару, подрібнення та просіювання, змішування з металами зв'язки, пресування заготовок, спікання у вакуумі при температурах 1350-1450 °C протягом 40 хвилин, який відрізняється тим, що спечені вироби піддають термокомпресійній обробці при температурі 1450 °C, тиску аргону 3,0 МПа, час спікання від початку подачі газу, включаючи витримку, -75 хвилин.

Текст

Реферат: Спосіб одержання інструментальних твердих сплавів на основі легованого карбіду титану, включає підготовку шихти карбідів, їх попередній синтез, очищення спеків від обезвуглецьованого шару, подрібнення та просіювання, змішування з металами зв'язки, пресування заготовок, спікання у вакуумі. Спечені вироби піддають термокомпресійній обробці. UA 85226 U (54) СПОСІБ ОДЕРЖАННЯ ІНСТРУМЕНТАЛЬНИХ ТВЕРДИХ СПЛАВІВ НА ОСНОВІ ЛЕГОВАНОГО КАРБІДУ ТИТАНУ UA 85226 U UA 85226 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до області порошкової металургії, а саме до одержання твердих сплавів з підвищеними характеристиками твердості, міцності і тріщиностійкості, низькою залишковою пористістю і може бути використана для виготовлення ріжучого та витяжного інструменту. Враховуючи вичерпність світових запасів гостродефіцитних компонентів (вольфраму, кобальту, молібдену), тверді сплави на основі карбіду титану, легованого карбідами ванадію, ніобію та вольфраму з нікель-хромовою зв'язкою використовують в якості інструментального матеріалу для заміни вольфрамокобальтових твердих сплавів. Однак, такі сплави, маючи високу твердість і зносостійкість, поступаються сплавам на основі карбіду вольфраму за міцністю та тріщиностійкістю. Підвищення цих властивостей є важливою технічною задачею, яку можна вирішити за рахунок отримання гомогенної, дрібнозернистої структури з розміром зерен менше 1,5 мкм; підвищення міцності і тріщиностійкості тугоплавкої основи шляхом введення карбідів не безпосередньо у шихту сплаву, а у вигляді твердого розчину карбідів; зниження залишкової пористості сплавів до рівня, передбаченого ГОСТом - 0,2 %. Відомий спосіб виготовлення виробів із композиту на основі карбіду титану, який включає підготовку керамічної форми з вогнетривкого матеріалу з верхнім і нижнім отворами, закритими карбідними кришками із наскрізними порами, отримання карбідного напівфабрикату в керамічній формі шляхом вібраційного ущільнення порошку карбіду титану при закритих карбідними кришками отворах і спікання карбідної формовки в нагрівальній камері з неокислювальним середовищем, вкладання просочувального металу, розміщення підготовленої конструкції у нагрівальній камері печі з неокислювальним середовищем, нагрівання конструкції теплопередачею від муфеля та інфільтрацію карбідного напівфабрикату просочувальним металом через карбідні кришки [Патент РФ 2401719, МПК B22F 3/26, С22С 29/10, 2010 г.]. Недоліком цього способу є підвищена залишкова пористість сплавів на рівні 0,5 %. Відомий спосіб одержання твердих сплавів на основі карбіду титану з нікель-молібденовою зв'язкою, який полягає у вакуумному змішуванні ТіО2 і сажі, першій карбідизації, розмелюванні, хіманалізі і корегуванні по вуглецю, другій карбідизації карбіду титану, подрібненні, розмелюванні, просіюванні ТіС, приготуванні суміші з ТіС, Ni, Mo і парафіну, сушінні суміші у вакуумному дистиляторі при 90 °C, просіюванні суміші, замішуванні суміші на розчині каучуку в бензині і подальшому сушінні, грануляції суміші і пресуванні виробів, сушінні спресованих виробів при 200 °C, попередньому спіканні у водні при 650…700 °C, кінцевому спіканні у вакуумі при температурі 1300…1350 °C протягом 30…40 хвилин, контролі структури і властивостей [див. Панов B.C., Чувилин A.M. Технология и свойства спеченных твердых сплавов и изделий из них / МИСИС, 2001. - С. 266]. Недоліком цього способу є значна тривалість технологічного процесу за рахунок окремого проведення попереднього і кінцевого спікання та підвищена пористість, яка приводить до зниження фізико-механічних властивостей. Найближчим технічним рішенням, є спосіб отримання твердих сплавів на основі легованого карбідом молібдену карбіду титану, який включає підготовку шихти карбідів, їх попередній синтез, очищення спеків від обезвуглецьованого шару, подрібнення та просіювання, змішування з металами зв'язки, пресування заготовок, спікання у вакуумі при температурах 1350-1450 °C протягом 40 хвилин [див. Третьяков В.И. Основы металловедения и технологии производства спеченных твердых сплавов / 2-е изд. - М., Металлургия, 1976. - С. 222-223]. Недоліком описаного способу було підвищена (до 1,5 %) пористість сплавів при введенні молібдену у вигляді карбідів. Таким чином, традиційна технологія спікання не забезпечує одержання структури таких сплавів без пор, які є концентраторами напружень, місцями зародження і розвитку тріщин. Це приводить до зниження фізико-механічних властивостей сплавів. В основу корисної моделі поставлена задача вдосконалення технологічного процесу отримання інструментальних твердих сплавів на основі легованого карбіду титану, при якому забезпечується отримання залишкової пористості на рівні 0,2…0,4 % і, як наслідок, високих фізико-механічних властивостей - твердості та тріщиностійкості. Поставлена задача вирішується тим, що спосіб одержання інструментальних сплавів на основі легованого карбіду титану, що включає підготовку шихти карбідів, їх попереднього синтезу, очищення спеків від обезвуглецьованого шару, подрібнення та просіювання, змішування з металами зв'язки, пресування заготовок, спікання у вакуумі при температурах 1350-1450 °C протягом 40 хвилин, згідно з корисною моделлю, спечені вироби піддають термокомпресійній обробці при температурі 1450 °C, тиску аргону 3,0 МПа, час спікання від початку подачі газу, включаючи витримку, - 75 хвилин. 1 UA 85226 U 5 10 15 20 25 30 Причинно-наслідковий зв'язок між сукупністю ознак, що заявляються і технічними результатами, які досягаються при їх реалізації, полягає у наступному: оскільки для отримання сплавів в якості вихідних компонентів використовують нестехіометричні карбіди, то операція їх попереднього синтезу призводить до самоочищення карбідів від вільного вуглецю та окислів і сприяє утворенню дрібнозернистої структури із залишковою пористістю менше 1,2 % та вищими фізико-механічними властивостями, порівняно із сплавами, отриманими безпосереднім введенням карбідів у шихту. Подальше зниження залишкової пористості та підвищення фізикомеханічних властивостей сплавів досягається за рахунок термокомпресійної обробки під дією тиску газу спечених у вакуумі зразків. Пропонована корисна модель здійснюється наступним чином. Приклад 1. Порошки карбідів TiC, VC, NbC, WC шихтували у потрібному співвідношенні та перемішували у кульковому млині. Далі отриману суміш карбідів підсушували, формували у штабики та проводили їх синтез у вакуумі при температурі 1600 °C протягом двох годин. Отримані спеки очищали від обезвуглецьованого шару, подрібнювали та просіювали через сітку № 0315-062. Процес утворення твердих розчинів карбідів контролювали методом рентгенівського фазового аналізу. Зменшення температури нижче 1600 °C і використання меншої, ніж 2 години ізотермічної витримки не дозволяють отримати гомогенний твердий розчин на основі карбіду титану, а вищі температури і більш тривала ізотермічна витримка не доцільні з точки зору тривалості технологічного процесу та його енергоємність. З метою забезпечення високої гомогенності та дрібнозернистості структури отриманий твердий розчин (Ті, V, Nb, W)C з металами зв'язки розмелювали у кульковому млині протягом 72 годин, підсушували у сушильній вакуумній шафі при температурі 70-90 °C, перетирали через сітку №008-01, вводили пластифікатор - 5 %-ий розчин синтетичного каучуку в бензині, повторно перетирали через сітку №0315-063, пресували при питомому тиску пресування 1202 200 МПа, спікали у високотемпературній печі СНВ 1.3.1/20И1 у вакуумі 1,33-10 Па при температурі спікання 1350-1450 °C протягом 40 хвилин і піддавали термокомпресійній обробці в печі, сконструйованій в інституті надтвердих матеріалів НАН України, при температурі 1450 °C, тиску аргону 3,0 МПа, часі спікання від початку подачі газу, включаючи витримку, - 75 хвилин. Спікання при температурах нижчих 1350 °C не забезпечує отримання повністю спечених виробів, а при температурах вищих 1450 °C спостерігали ріст карбідних зерен, що приводить до зниження фізико-механічних властивостей. Спосіб було реалізовано також для сплавів, отриманих при граничних умовах спікання. Дані зведено у таблицю, що додається. Таблиця Властивості сплаву TiC-5VC-5NbC-5WC-18 Ni-Cr, отриманого за різними технологіями при граничних температурах спікання № з/п 1. 2. 3. 4. 5. 6. 7. Об'єкт Температура Пористість, Технологія HV30, ГПа випробувань спікання, °C % Найближчий 3 операцією синтезу 1400 1,5 17,5 аналог карбідів 1350 1,8 17,4 3 операцією синтезу 1400 1,4 20,7 карбідів Спосіб за 1450 1,2 17,1 корисною 3 операцією синтезу 1350 0,8 18,5 моделлю карбідів і 1400 0,5 21,9 термокомпресійною 1450 0,2 17,3 обробкою 1/2 К, с, МПам 6,5 7,9 7,6 7,2 8,1 7,7 7,4 35 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 40 Спосіб одержання інструментальних твердих сплавів на основі легованого карбіду титану, що включає підготовку шихти карбідів, їх попередній синтез, очищення спеків від обезвуглецьованого шару, подрібнення та просіювання, змішування з металами зв'язки, пресування заготовок, спікання у вакуумі при температурах 1350-1450 °C протягом 40 хвилин, який відрізняється тим, що спечені вироби піддають термокомпресійній обробці при температурі 1450 °C, тиску аргону 3,0 МПа, час спікання від початку подачі газу, включаючи витримку, -75 хвилин. 2 UA 85226 U Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 3

ДивитисяДодаткова інформація

Автори англійськоюBodrova Liudmyla Heorhiivna, Kramar Halyna Mykhailivna, Prokopiv Mykola Mykhailovych

Автори російськоюБодрова Людмила Георгиевна, Крамар Галина Михайловна, Прокопов Николай Михайлович

МПК / Мітки

МПК: C22C 29/10

Мітки: легованого, спосіб, основі, твердих, сплавів, інструментальних, титану, одержання, карбіду

Код посилання

<a href="https://ua.patents.su/5-85226-sposib-oderzhannya-instrumentalnikh-tverdikh-splaviv-na-osnovi-legovanogo-karbidu-titanu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання інструментальних твердих сплавів на основі легованого карбіду титану</a>

Попередній патент: Пристрій для холодної ломки труб

Наступний патент: Спосіб руйнування мікробних біоплівок на молочному технологічному устаткуванні розчинами ензимів

Випадковий патент: Шахтний кондиціонер із пневмоприводом