Спосіб гартування металовиробів

Номер патенту: 20154

Опубліковано: 25.12.1997

Автори: Нікітченко Віктор Семенович, Кудрявцев Роман Семенович, Таран Юрій Миколайович, Большаков Володимир Іванович, Кріпак Ігор Юрьевич, Дейнеко Леонід Миколайович, Баженов Сергій Миколайович, Назарець Євгенія Георгієвна, Стьожкін Віктор Васильович, Іл'юшонок Валерій Васильович

Формула / Реферат

1. Способ закалки металлоизделий, включающий их нагрев, охлаждение в водном растворе поваренной соли и отпуск, отличающийся тем, что охлаждение ведут в растворе поваренной соли, приготовленном при температурах 20°С - t кипения с концентрацией 26,4-28,9%, причем температура раствора верхней зоны бака, в которой охлаждают металлоизделия, составляет 60° С - t кипения, а концентрацию соли в растворе верхней зоны бака поддерживают температурой раствора нижней зоны.

2. Способ по п.1, отличающийся тем, что процесс охлаждения металлоизделий производят при дополнительном разбрызгивании над поверхностью раствора воды, количество которой равно объему испаряющейся воды из бака.

Текст

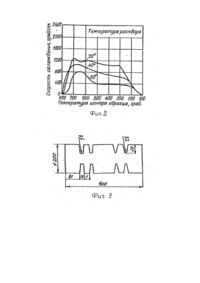

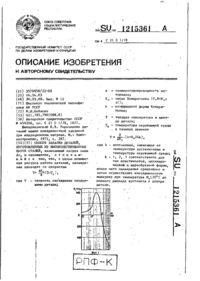

Изобретение относится к области металлургии, машиностроения, в частности, к способам термической обработки металлоизделий методом объемной закалки в водных растворах солей. Наиболее близким по технической сущности к заявляемому является способ термической обработки изделий (фиг.2), включающий и х нагрев и охлаждение в водном растворе поваренной соли при температуре 60° С и концентрации NaCI 20% [1]. Охлаждение металла в солевом растворе с концентрацией NaCI 20% и температурой до 60° С значительно снижает скорость охлаждения по сравнению с закалкой в холодном (20°С) растворе поваренной соли этой же концентрации (фиг.2). При закалке в нагретом до 60° С растворе NaCI (20%) происходит смещение максимума теплосъема от температур металла 550-650° С (фиг.1) по сравнению с кривой охлаждения металла в холодной воде (20° С), у которой максимум теплосъема приходится на температуру охлаждаемого металла 200-300°С (фиг.1,о). Такое смещение стадии интенсивного охлаждения металла при закалке в растворе поваренной соли с концентрацией 20% NaCI и температурой 60° С значительно снижает уровень остаточных напряжений в закаливаемом металле, а соответственно и степень коробления изделий, а также вероятность их растрескивания. Однако из фиг. 1 и 2 видно, что усредненная скорость охлаждения металла в растворе поваренной соли (20%) при температуре среды 60° С имеет примерно те же значения, что и для холодной воды и значительно выше, чем в масле, что неприемлемо для деталей из различных марок сталей по причине сильного коробления или растрескивания. К тому же при таком способе закалки существуют тр удности в поддержании заданных температурно-концентрационных параметров охлаждающей среды в процессе закалки. В основу изобретения поставлена задача разработать способ закалки металлоизделий из малоуглеродистых низколегированных, средне-, и высокоуглеродистых и легированных сталей в котором за счет оптимизации температурно-концентрационных параметров закалочной среды достигается улучшение свойств закаливаемого металла путем повышения мартенситной прокаливаемости, уменьшения в структуре металла количества промежуточных продуктов превращения и остаточного аустенита при исключении растрескивания металла и снижении степени коробления изделий. При этом заявляемый способ закалки металлоизделий обеспечивает возможность стабильного поддержания заданных температурноконцентрационных параметров охлаждающей среды в процессе закалки в условия х серийного производства. Поставленная задача решается тем, что в способе закалки металлоизделий, включающем нагрев, охлаждение в водном растворе поваренной соли и отпуск, согласно изобретению охлаждение ведут в растворе поваренной соли, приготовленной при температурах 20°С -1 кипения с концентрацией 26,4-28,9%, причем температура раствора верхней зоны бака, в которой охлаждают металлоизделия 60° С -1 кипения, а концентрация соли в растворе верхней зоны бака поддерживается температурой раствора нижней зоны. В случае закалки изделий в солевом растворе при температуре его кипения процесс охлаждения происходит при дополнительном разбрызгивании над поверхностью раствора воды, количество которой равно объему испаряющейся воды из бака. Заявляемые температурно-концентрационные параметры способа закалки обеспечивают металлу оптимальные условия закалки (скорость охлаждения, уровень закалочных напряжений и т.д.), что позволяет повысить уровень эксплуатационных свойств обрабатываемых изделий по сравнению с известными способами термообработки, снизив при этом себестоимость обрабатываемых изделий при улучшении экологии в термоцехе. Ме ханизм поддержания заданной концентрации раствора 26,4-28,9% NaCI в верхней (рабочей) части бака при температурах 60° С -t кипения иллюстрируется крайними заявляемыми значениями температуры и концентрации раствора в верхней и нижней зонах бака. Концентрация поваренной соли 26,4% соответствует концентрации насыщения раствора при 20° С. Концентрация поваренной соли 28,9% соответствует концентрации насыщения раствора при температуре его кипения -108°С (Гороновский И.Т. и др., Краткий справочник по химии, 5-е изд., Киев, Наукова думка, 1987, с.651, 676). В табл.1 приведены значения предельной растворимости NaCI в воде в зависимости от ее температуры (Гороновский И.Т. и др. Краткий справочник по химии, с.676, 651). В случае приготовления для закалки солевого раствора с концентрацией NaCI 26,4%, что соответствует насыщению при 20° С, весь закалочный бак (см. заявку "Охдлаждающее устройство для закалки металлоизделий в водных раствора х солей", поданную в одном пакете с настоящим способом) заполняется раствором с указанными параметрами. Нижняя зона с солевым раствором в закалочном баке охлаждается за счет установленных там охладительных змеевиков и температура раствора нижней зоны поддерживается постоянно при 20°С. Верхняя часть солевого раствора в закалочном баке при подготовке его к работе нагревается до температуры 60°С - t кипения (в зависимости от марки стали и степени сложности формы изделия) за счет нагревателей, установленных в этой зоне бака. Начальная концентрация NaCI в растворе верхней и нижней зон бака одинакова –26,4%, но температура разная: в нижней зоне 20°С (раствор предельно насыщен NaCI); в верхней зоне 60°С - t кипения (раствор не насыщен до предела). При опускании нагретого изделия в раствор верхней зоны закалочного бака будет происходить испарение воды из бака и концентрация соли в растворе верхней зоны будет повышаться выше 26,4% (т.е. выше начальной). Но в закалочном баке находится нижняя зона с раствором, имеющим температуру 20°С, который имеет постоянную концентрацию и ее значение меньше, чем концентрация соли в верхней зоне при закалке изделий и испарении воды. Из-за возникающего в процессе закалки градиента концентрации и температуры раствора по высоте бака будет происходить выравнивание концентрации соли за счет диффузии из зоны с большей концентрацией соли (раствор верхней зоны) в раствор с меньшей концентрацией, т.е. в раствор нижней зоны бака, где температура и концентрация соли поддерживается постоянной. А в связи с тем, что в нижней зоне раствор находится в состоянии насыщения, то повышение концентрации соли в нем за счет диффузии из раствора верхней части бака приведет к выпадению избытка соли в виде осадка. И за счет этого поддерживается заданная концентрация солевого раствора (26,4-28,9) в верхней зоне закалочного бака, т.е. концентрация NaCt в растворе верхней зоны бака будет обусловлена температурой и концентрацией раствора в нижней части бака. А в связи с тем, что каждой температуре раствора в пределах заявляемого интервала 60° С -1 кипения соответствует предельная концентрация насыщения (см. табл.1), заявляемый способ закалки металлоизделий в водном растворе поваренной соли может стабильно поддерживать заданную концентрацию NaCI (26,4-28,9%) в процессе закалки изделий. Например, если необходимо производить закалку в 28% растворе NaCI надо нагреть воду в баке до 90°С (этой температуре соответствует предельная растворимость NaCI - 28%), растворить требуемое количество соли для того, чтобы концентрация раствора соответствовала 28% и производить закалку при температуре раствора верхней зоны 90°С - t кипения. Но при этом температура раствора нижней зоны должна поддерживаться 90°С. И только в случае реализации крайних верхних значений из заявляемых параметров - концентрации соли в растворе верхней зоны 28,9% или близкой к этому значению, при температуре кипения раствора (108 С) и параметрах раствора нижней части бака (концентрация 28,9%, температура 108°С), механизм выравнивания концентрации соли в растворе верхней зоны бака при закалке изделий будет замедлен, т.к. при таких условиях о хлаждение металла будет идти только за счет испарительного охлаждения и при этом за счет выпаривания воды концентрация соли в растворе верхней зоны бака быстро увеличится выше предельной, т.е. приведет к пересыщению раствора. Избыток соли в растворе верхней зоны сразу начнет выпадать в осадок и на поверхности изделия начнется кристаллизация в виде сплошного слоя, что резко уменьшит скорость охлаждения и приведет к браку изделия по низкой твердости металла и др. характеристикам. Для устранения этого недостатка и поддержания концентрации соли в растворе верхней зоны бака на заданном уровне дополнительно производят разбрызгивание холодной воды над зеркалом ванны из разбрызгивателей в количестве, равном испаряющемуся объему воды при закалке конкретного изделия. Такая операция осуществляется за счет того, что термист до проведения закалки знает соотношение "вес детали - количество испарившейся воды при закалке" и пропускает через дозатор на разбрызгиватели в процессе охлаждения детали требуемое количество воды из подводящей системы водооснабжения. При этом холодная вода из разбрызгивателей попадая на поверхность ванны, кроме уменьшения концентрации соли в растворе снижает и температуру приповерхностных объемов раствора, что способствует уменьшению бурления и выплескивания кипящего солевого раствора из бака. Это происходит за счет того, что поднимающиеся от горячей детали пузыри пара, достигая области раствора с температурой на 5-7°С ниже температуры кипения (за счет разбрызгиваемой воды) схлопываются на какой-то глубине в растворе и не выходят на поверхность ванны. Способ закалки металлоизделий опробован на изделиях из различных марок сталей в опытнопромышленных условия х машиностроительных заводов Украины и России. Пример конкретного исполнения. В опытный бак объемом закалочного раствора 2 м 3 заливали воду с температурой 20°С в количестве 1472 литра и засыпали поваренную соль весом 528 кг для приготовления закалочного раствора с концентрацией 26,4%. После приготовления раствора включали нагреватели в верхней зоне бака и нагревали раствор до 50° С, затем отключали подвод пара к нагревателям верхней зоны и после опускания в раствор нагретого изделия через змеевики нагревателей верхней зоны пропускали холодную воду для стабилизации температуры раствора верхней зоны бака на уровне 50°С. Температуру раствора нижней зоны бака (20°С) поддерживали постоянной за счет работы охлаждающих змеевиков. Для создания термической нагрузки на закалочный бак с раствором, близкой к промышленным условиям при серийном производстве, исследования проводили по следующей схеме: Закалка первого комплекта цилиндрических образцов с кольцевыми проточками (фиг.З) ® ®Закалка отработанных штамповых кубиков весом по 200 кг (всего 1т)®· ® Закалка второго комплекта образцов с кольцевыми выточками После этого определяли количество испарившейся воды из закалочного бака при работе с использованием элемента испарительного охлаждения. При таком режиме закалки на 1 τ металла охлаждении испарялось 380 кг воды из раствора. Таким образом, зная количество испарившейся воды из бака, начальную концентрацию соли в растворе, определяли концентрацию NaCI в растворе после закалки 1 тонны металла без корректировки состава ванны. Исходный вес раствора поваренной соли в баке - 2000 кг (воды - 1472 кг при концентрации соли 26,4%). Вес соли при такой концентрации раствора - 528 кг. Вес испарившейся воды из бака после закалки 1 тонны металла в условиях испарительного охлаждения - 380 кг (т.е. в баке осталось 1092 кг воды). Исходя из указанных данных определяли концентрацию (расчетную) NaCI в растворе, считая, что количество соли в растворе оставалось постоянным (выносом соли на изделиях пренебрегали). 1620 кг-100% 528 кг – x где 1620 кг - вес раствора поваренной соли после испарения из него 380 кг воды; 528 кг - вес соли, растворенной в растворе; 528 ´ 100 = 32,5 % 1620 - расчетная концентрация соли в растворе после закалки 1 тонны металла. Исходя из того, что температура раствора в нижней зоне бака при исследовании нижних значений параметров, заявляемых в способе, была равна 20°С, а предельное насыщение при такой температуре раствора солью составляет 26,4% NaCI, то избыточное количество соли из раствора верхней зоны диффундируе т в раствор нижней зоны, где выпадает в осадок на дно бака. Таким образом осуществляется поддержание заданной концентрации соли в верхней зоне бака. Результаты испытаний приведены в табл.2. Из приведенных значений видно, что в случае закалки образцов из инструментальной стали с кольцевыми проточками, используемыми для определения уровня закалочных напряжений при испытании охлаждающих сред в случае постановки изделия на производство, способ термообработки, принятый за прототип, не обеспечивает целостности металла опытных образцов из-за высокого уровня закалочных напряжений. Разрушение происходит в места х конструктивных концентратов напряжений. Аналогичным образом ведет себя и раствор с концентрацией соли 25%. И только после того, как в растворе верхней зоны с начальной концентрацией 25% и температурой 100°С закалили 1 тонну металла, выпарив при этом из раствора 380 кг воды, концентрация соли в растворе верхней зоны повысилась до уровня, превышающего предельное насыщение раствора в нижней (холодной) зоне бака. При таких условиях сработал механизм саморегуляции концентрации раствора за счет разности температур раствора по высоте бака. Для закалки изделий с конструктивными концентраторами напряжений радиусом 5 мм из средне-, высокоуглеродистых и легированных сталей по заявляемому способу можно использовать следующие параметры: концентрацию поваренной соли в растворе 26% при температуре раствора верхней зоны 100°С (кипения) и при температуре раствора нижней зоны 20°С. При повышении концентрации соли в растворе возможно использования для закалки вышеназванных изделий хладагента с температурой 60° С (для верхней зоны) и 20° С для раствора нижней зоны бака. При разработке режимов закалки изделий сложной формы и большой разнотолщинности, имеющих конструктивные концентраторы напряжений радиусом 2 мм, необходимо использовать раствор поваренной соли с концентрацией 27%, при температуре раствора верхней зоны 60°С и нижней зоны 60°С. В случае закалки сложных изделий из инструментальных марок сталей с использованием верхних заявляемых параметров способа закалки (концентрация раствора 28,9%, температура раствора в верхней и нижней зонах бака 108°С) необходимо дополнительно к реализуемому механизму поддержания заданной концентрации соли в растворе при закалке деталей еще разбрызгивать холодную воду над зеркалом ванны в количестве, равном объему воды, испаряющемуся из бака при охлаждении изделия конкретного веса. Это необходимо для предотвращения быстрого пересыщения раствора верхней зоны и выпадения избыточной соли на поверхности закаливаемого изделия, что резко снижает скорость охлаждения металла и приводит к браку по твердости, микроструктуре и т.д. х=

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for metalware tempering

Автори англійськоюDeineko Leonid Mykolaiovych, Bolshakov Volodymyr Ivanovych, Stiozhkin Viktor Vasyliovych, Bazhenov Serhii Mykolaiovych, Taran Yurii Mykolaiovych, Kripak Ihor Yurievych, Kudriavtsev Roman Semenovych, Iliushonok Valerii Vasyliovych

Назва патенту російськоюСпособ закалки металлоизделий

Автори російськоюДейнеко Леонид Николаевич, Большаков Владимир Иванович, Стежкин Виктор Васильевич, Баженов Сергей Николаевич, Таран Юрий Николаевич, Крипак Игорь Юрьевич, Кудрявцев Роман Семенович, Илюшонок Валерий Васильевич

МПК / Мітки

Мітки: спосіб, металовиробів, гартування

Код посилання

<a href="https://ua.patents.su/8-20154-sposib-gartuvannya-metalovirobiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб гартування металовиробів</a>

Попередній патент: Охолодний пристрій для гартування металовиробів у водних розчинах солей

Наступний патент: Клинова засувка

Випадковий патент: Відрізний пристрій для труб