Спосіб переробки зажиреного фільтрувального порошку

Номер патенту: 26064

Опубліковано: 27.08.2007

Автори: Крицький Роман Володимирович, Предместніков Олег Гарійович

Формула / Реферат

1. Спосіб переробки зажиреного фільтрувального порошку, який включає нагрівання зажиреного фільтрувального порошку, розміщення зажиреного фільтрувального порошку у тканинне упакування, пресування, наступне введення до фільтрувального порошку олієвмісного матеріалу, нагрівання його та пресування з відділенням жировоскової суміші у процесі кожного пресування, який відрізняється тим, що на першому етапі:

за допомогою нагрівання та одночасного перемішування зажирений фільтрувальний порошок доводять до пастоподібного стану;

вміщують зажирений фільтрувальний порошок у пакети з фільтрувального матеріалу;

на дно камери зеєрного преса встановлюють жорсткий елемент;

послідовно завантажують пакети з фільтрувального матеріалу у камеру зеєрного преса;

під час завантаження між пакетами встановлюють систему відводу жировоскової суміші, яка складається з двох металевих перфорованих дисків, поверхні яких, що обернені одна до одної, містять горизонтальні радіальні заглиблення;

поверх завантажених пакетів встановлюють жорсткий елемент;

виконують пресування з поступовим нарощуванням тиску до максимального значення не більш ніж 170 атмосфер;

під час пресування відводять жировоскову суміш; та

на другому етапі:

подрібнюють використаний на першому етапі фільтрувальний порошок;

додають до фільтрувального порошку олієвмісний матеріал;

за допомогою нагрівання та одночасного ретельного перемішування суміш доводять до пастоподібного стану;

вміщують отриманий матеріал у пакети з фільтрувального матеріалу;

на дно камери зеєрного преса встановлюють жорсткий елемент;

послідовно завантажують пакети з фільтрувального матеріалу у камеру зеєрного преса;

під час завантаження між пакетами встановлюють систему відводу жировоскової суміші, яка складається з двох металевих перфорованих дисків, поверхні яких, що обернені ода до одної, містять горизонтальні радіальні заглиблення;

поверх завантажених пакетів встановлюють жорсткий елемент;

виконують пресування з поступовим нарощуванням тиску до максимального значення не більш ніж 170 атмосфер;

під час пресування відводять жировоскову суміш.

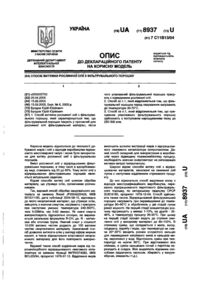

2. Спосіб за п. 1, який відрізняється тим, що як жорсткий елемент використовують перфорований металевий диск товщиною не більш ніж вісім міліметрів.

3. Спосіб за п. 2, який відрізняється тим, що перфорований металевий диск має горизонтальні радіальні заглиблення.

4. Спосіб за п. 3, який відрізняється тим, що глибина горизонтальних радіальних заглиблень у перфорованому металевому диску не перевищує два міліметри.

5. Спосіб за п. 3, який відрізняється тим, що перфорований металевий диск розміщують у камері зеєрного преса так, щоб його поверхня з горизонтальними радіальними заглибленнями не стикалася з поверхнею суміжного пакета з фільтрувального матеріалу.

6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що як фільтрувальний матеріал використовують тканину ТГФ-3.

7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що пакети з фільтрувального матеріалу мають форму трапеції.

8. Спосіб за п. 7, який відрізняється тим, що пакети з фільтрувального матеріалу завантажують у камеру зеєрного преса більш вузькою частиною донизу.

9. Спосіб за будь-яким з пп. 1-8, який відрізняється тим, що як зеєрний прес використовують прес ДП9232-А1.

10. Спосіб за п. 9, який відрізняється тим, що у камеру зеєрного преса одночасно завантажують не більш ніж чотири пакети з фільтрувального матеріалу.

11. Спосіб за п. 1, який відрізняється тим, що як олієвмісний матеріал використовують фуз.

12. Спосіб за п. 1, який відрізняється тим, що температура нагрівання фільтрувального порошку складає від 45 до 78 °С.

13. Спосіб за п. 1, який відрізняється тим, що загальний час пресування на кожному етапі складає 13-15 хвилин.

14. Спосіб за п. 1, який відрізняється тим, що час пресування при максимальному тиску на кожному етапі складає 3 хвилини.

Текст

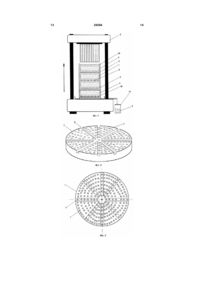

1. Спосіб переробки зажиреного фільтрувального порошку, який включає нагрівання зажиреного фільтрувального порошку, розміщення зажиреного фільтрувального порошку у тканинне упакування, пресування, наступне введення до фільтрувального порошку олієвмісного матеріалу, нагрівання його та пресування з відділенням жировоскової суміші у процесі кожного пресування, який відрізняється тим, що на першому етапі: за допомогою нагрівання та одночасного перемішування зажирений фільтрувальний порошок доводять до пастоподібного стану; вміщують зажирений фільтрувальний порошок у пакети з фільтрувального матеріалу; на дно камери зеєрного преса встановлюють жорсткий елемент; послідовно завантажують пакети з фільтрувального матеріалу у камеру зеєрного преса; під час завантаження між пакетами встановлюють систему відводу жировоскової суміші, яка складається з двох металевих перфорованих дисків, поверхні яких, що обернені одна до одної, містять горизонтальні радіальні заглиблення; поверх завантажених пакетів встановлюють жорсткий елемент; виконують пресування з поступовим нарощуванням тиску до максимального значення не більш ніж 170 атмосфер; під час пресування відводять жировоскову суміш; та на другому етапі: подрібнюють використаний на першому етапі фільтрувальний порошок; додають до фільтрувального порошку олієвмісний матеріал; за допомогою нагрівання та одночасного ретельного перемішування суміш доводять до пастоподібного стану; 2 (19) 1 3 26064 4 9. Спосіб за будь-яким з пп. 1-8, який відрізняється тим, що як зеєрний прес використовують прес ДП9232-А1. 10. Спосіб за п. 9, який відрізняється тим, що у камеру зеєрного преса одночасно завантажують не більш ніж чотири пакети з фільтрувального матеріалу. 11. Спосіб за п. 1, який відрізняється тим, що як олієвмісний матеріал використовують фуз. 12. Спосіб за п. 1, який відрізняється тим, що температура нагрівання фільтрувального порошку складає від 45 до 78 °С. 13. Спосіб за п. 1, який відрізняється тим, що загальний час пресування на кожному етапі складає 13-15 хвилин. 14. Спосіб за п. 1, який відрізняється тим, що час пресування при максимальному тиску на кожному етапі складає 3 хвилини. Корисна модель відноситься до переробки олієвмісних відходів виробництва та може бути використана при переробці відпрацьованих фільтрувальних порошків та інших олієвмісних відходів виробництва. Відомим є спосіб переробки олієвмісного матеріалу за [патентом Російської Федерації №2125086, дата публікації 20.01.1999p., «Спосіб отримання соняшникової олії»], в якому олієвмісний матеріал, в якості якого використовують насіння соняшника, очищають від смітних домішок, відділяють лузгу, подрібнюють ядрову фракцію, підігрівають до температури 40-70°С та пресують у шнековому пресі з виділенням олії, яку відбирають та піддають первинній очистці, що дозволяє отримати очищений продукт без домішок. Відомий спосіб дозволяє отримати первинне очищений продукт, однак після пресування в ядровій фракції залишається значна кількість олії, для витягання якої необхідно проводити додаткові операції. Відомим також є спосіб переробки олієвмісних матеріалів [заявка Російської Федерації №93021467, дата публікації 20.07.1995р., «Спосіб переробки насіння соняшника»], в якому олієвмісний матеріал, в якості якого використовують насіння соняшника, нагрівають за допомогою вогневих жаровень та пресують, що дозволяє отримати смажену олію, при цьому в якості технологічного палива використовують соняшникову лузгу, що підвищує екологічну чистоту виробництва. Відома технологія дозволяє отримати смажену олію, однак смаження олієвмісного матеріалу не забезпечує підвищення витягу олії з насіння, що пресується. Також відомим є спосіб за [патентом України на корисну модель №7434, дата публікації 15.06.2005р., «Спосіб переробки олієвмісного матеріалу»], у якому олієвмісний матеріал нагрівають, пакують у тканинні пакети, які розташовують у пресовій камері уздовж її подовжньої осі, послідовно один за одним, між тканинними пакетами встановлюють жорсткі перфоровані елементи. Відомий спосіб дозволяє знизити кількість домішок в складі рослинної олії, що витягається, за рахунок зниження вмісту воску, однак зазначена технологія не забезпечує високий ступінь витягу жировоскової суміші в цілому з олієвмісних відходів виробництва рослинної олії. Крім того, використання у якості перегородок між тканинними пакетам перфорованих елементів у вигляді суцільного диску з отворами також не доцільно. По-перше, виготовлення таких дисків пов'язано з деякими технологічними труднощами, особливо при виготовленні радіальних отворів. По-друге, використання таких дисків може привести до засмічення, особливо, радіальних отворів. Пресування при зазначеному у даному способі тиску 250-300 атмосфери з великою ймовірністю приведе до розриву тканинних пакетів. Також відомим є спосіб за патентом України на [винахід №76682, дата публікації 15.08.2006p., «Спосіб вилучення жировоскової суміші з олієвмісних відходів виробництва та очищення рослинної олії»], у якому олієвмісні відходи виробництва та очищення рослинної олії послідовно гомогенізують, зволожують парою і отриману суміш послідовно завантажують у прес, пресують і одночасно вилучають жировоскову суміш з олієвмісних відходів виробництва рослинної олії. Відомий спосіб дозволяє отримати жировоскову суміш з олієвмісних відходів виробництва, але для відділення з отриманої жировоскової суміші рослинної олії, необхідно проводити додаткові операції. Крім того, при одночасному завантаженні до промислового пресу декількох тканинних пакетів, що містять олієвмісні відходи виробництва, навіть після підвищення тиску до максимального у тканинних пакетах залишиться велика кількість жировоскової суміші. За прототип обрано спосіб за [патентом України на винахід №72843, дата публікації 15.04.2005p., «Спосіб здобування олії з фільтрувального порошку»], у якому фільтрувальний порошок нагрівають та відділяють рослинну олію, при цьому після нагрівання фільтрувальний порошок поміщають у тканинне упакування, пресують, потім у фільтрувальний порошок вводять олієвмісні відходи виробництва рослинної олії, отриману суміш знову нагрівають і пресують, а відділення рослинної олії від фільтрувального порошку виконують у процесі кожного пресування. Технологія способу за прототипом дозволяє отримати рослинну олію, однак після пресування в матеріалі, що обробляється, залишається значна кількість невижатої олії, для витягу якої необхідно здійснювати додаткові операції. Особливо це стосується реалізації даного способу із застосуванням декількох тканинних пакетів. Крім того, пресування при зазначеному у способі тиску 250-300 атмосфери не тільки не підвищить кількість отриманої рослинної олії, а приведе до розриву тка 5 26064 нинних пакетів під час пресування, особливо з урахуванням того, що при досягненні максимального тиску пресування триває протягом 10-12 хвилин. В основу корисної моделі поставлена задача удосконалення способу переробки зажиреного фільтрувального порошку шля хом виконання технологічних операцій та їхньої послідовності, з тим, щоб забезпечити можливість підвищення виходу жировоскової суміші при пресуванні зажиреного фільтрувального порошку. Поставлена задача вирішується тим, що в способі переробки зажиреного фільтрувального порошку, що включає нагрівання та пресування зажиреного фільтрувального порошку, відповідно до корисної моделі, виконують послідовно два технологічних етапи, кожний з яких завершується пресуванням. На першому етапі: - за допомогою нагрівання та одночасного перемішування зажирений фільтрувальний порошок доводять до пастоподібного стану; - вміщують зажирений фільтрувальний порошок у пакети з фільтрувального матеріалу; - на дно камери зеєрного преса встановлюють жорсткий елемент; - послідовно завантажують пакети з фільтрувального матеріалу у камеру зеєрного преса; - під час завантаження між пакетами встановлюють систему відводу жировоскової суміші, яка складається з двох металевих перфорованих дисків, поверхні яких, що обернені одна до одної, містять горизонтальні радіальні заглиблення; - поверх завантажених пакетів встановлюють жорсткий елемент; - виконують пресування з поступовим нарощуванням тиску до максимального значення не більш ніж 170 атмосфери; - під час пресування відводять жировоскову суміш; та На другому етапі: - подрібнюють використаний на першому етапі фільтрувальний порошок; - додають до фільтрувального порошку олієвмісний матеріал; - за допомогою нагрівання та одночасного ретельного перемішування суміш доводять до пастоподібного стану; - вміщують отриманий матеріал у пакети з фільтрувального матеріалу; - на дно камери зеєрного преса встановлюють жорсткий елемент; - послідовно завантажують пакети з фільтрувального матеріалу у камеру зеєрного преса; - під час завантаження між пакетами встановлюють систему відводу жировоскової суміші, яка складається з двох металевих перфорованих дисків, поверхні яких, що обернені один до одного, містять горизонтальнірадіальні заглиблення; - поверх завантажених пакетів встановлюють жорсткий елемент; - виконують пресування з поступовим нарощуванням тиску до максимального значення не більш ніж 170 атмосфери; 6 - під час пресування відводять жировоскову суміш. Зазначені ознаки е суттєвими ознаками корисної моделі, які визначають обсяг прав заявника та забезпечують досягнення технічного результату можливості підвищення виходу жировоскової суміші при пресуванні зажиреного фільтрувального порошку та зниження кількості трудомістких операцій при підготовці та виконанні цього способу. Причинно-наслідковий зв'язок суттєви х ознак корисної моделі та технічного результату, що досягається, виявляється в наступному. Нагрівання з одночасним перемішуванням зажиреного фільтрувального порошку сприяє зменшенню в'язкості жировоскової суміш та поліпшенню її пластичності, що полегшує витяг жировоскової суміші з зажиреного фільтрувального порошку. Пастоподібний стан найбільше сприяє отриманню максимальної кількості жировоскової суміші з зажиреного фільтрувального порошку при пресуванні. Пакування зажиреного фільтрувального порошку в пакети з фільтрувальної тканини дозволяє розділити масу зажиреного фільтрувального порошку, що пресується, на частини, які мають зменшену товщину шару матеріалу, що пресується, сприяючи витягу жировоскової суміші. Розташування пакетів з фільтрувальної тканини в камері зеєрного преса послідовно та встановлення між ними системи відводу жировоскової суміші дозволяє при витисканні жировоскової суміші з зажиреного фільтрувального порошку, що пресується, фільтрувати його через фільтрувальний матеріал пакетів та направляти через отвори системи відводу жировоскової суміші до збірника жировоскової суміші. Виконання системи відводу жировоскової суміші у вигляді двох окремих металевих дисків з перфорацією та наявністю на внутрішньої поверхні кожного диска горизонтальних радіальних заглиблень, дозволяє спростити технологію виготовлення окремих дисків, запобігає засміченню заглиблень та отворів у цих дисках та полегшує процедуру підготовки цих дисків до наступного застосування у цьому способі. Диски у системі відводу жировоскової суміші є взаємозамінними, тобто будь-який з них може бути як верхнім так й нижнім. Крім того, диски не мають засобів, яки б дозволяли фіксувати положення одного диска у системі відводу жировоскової суміші з іншим диском даної системи. Таким чином, заглиблення верхнього диска не обов'язково співпадають із заглибленнями нижнього диску. Сукупність перерахованих ознак забезпечує можливість підвищення виходу жировоскової суміші при пресуванні зажиреного фільтрувального порошку та зниження кількості трудомістких операцій при підготовці та виконанні цього способу. Таким чином суттєві ознаки корисної моделі знаходяться у причинно-наслідковому зв'язку з технічним результатом, що досягається. Доцільно як жорсткий елемент використовувати перфорований металевий диск товщиною не більше ніж вісім міліметрів. Доцільно використовувати перфорований металевий диск, який має горизонтальні радіальні заглиблення. 7 26064 Доцільно використовувати перфоровані металеві диски, глибина горизонтальних радіальних заглиблень у яких не перевищує два міліметри. Доцільно розміщувати перфорований металевий диск у камері зеєрного преса так, щоб його поверхня з горизонтальними радіальними заглибленнями не стикалася з поверхнею суміжного пакету з фільтр увального матеріалу. Доцільно як фільтрувальний матеріал використовувати тканину ТГФ-3. Доцільно використовува ти пакети з фільтрувальної тканини, що мають форму трапеції. При розташуванні пакетів з фільтрувального матеріалу у камері зеєрного преса доцільно укладати їх більш вузькою частиною донизу. Доцільно у якості зеєрного преса використовувати прес ДП9232-А1. Доцільно у камеру зеєрного преса розміщувати не більш ніж чотири пакети з фільтрувального матеріалу. Доцільно на другому етапі технологічного процесу використовува ти фуз у якості олієвмісного матеріалу. Доцільно зажирений фільтрувальний порошок нагрівати до температури у діапазоні від 45 до 78°С. Доцільно час виконання пресування на кожному етапі технологічного процесу обмежувати 13-15 хвилинами. Доцільно час виконання пресування при досягненні максимального тиску на кожному етапі технологічного процесу обмежувати 3 хвилинами. Нижче наводяться графічні матеріали, на яких показано: Фігура 1 - Схематичний вигляд преса з підготованою для пресування зеєрною камерою; Фігура 2 - Загальний вигляд перфорованого металевого диску з радіальними горизонтальними заглибленнями; Фігура 3 - Вигляд зверху перфорованого металевого диску з радіальними горизонтальними заглибленнями. Спосіб переробки зажиреного фільтрувального порошку включає нагрівання зажиреного фільтрувального порошку, розміщення зажиреного фільтрувального порошку у тканинне упакування, пресування, наступне введення до фільтрувального порошку олієвмісного матеріалу, нагрівання його та пресування з відділенням жировоскової суміші у процесі кожного пресування, при цьому на першому етапі: - за допомогою нагрівання та одночасного перемішування зажирений фільтрувальний порошок доводять до пастоподібного стану; - вміщують зажирений фільтрувальний порошок у пакети з фільтрувального матеріалу; - на дно камери зеєрного преса встановлюють жорсткий елемент; - послідовно завантажують пакети з фільтрувального матеріалу у камеру зеєрного преса; - під час завантаження між пакетами встановлюють систему відводу жировоскової суміші, яка складається з двох металевих перфорованих дисків, поверхні яких, що обернені одна до одної, містять горизонтальні радіальні заглиблення; 8 - поверх завантажених пакетів встановлюють жорсткий елемент; - виконують пресування з поступовим нарощуванням тиску до максимального значення не більш ніж 170 атмосфери; - під час пресування відводять жировоскову суміш. На другому етапі: - подрібнюють використаний на першому етапі фільтрувальний порошок; - додають до фільтрувального порошку олієвмісний матеріал; - за допомогою нагрівання та одночасного ретельного перемішування суміш доводять до пастоподібного стану; - вміщують отриманий матеріал у пакети з фільтрувального матеріалу; - на дно камери зеєрного преса встановлюють жорсткий елемент; - послідовно завантажують пакети з фільтрувального матеріалу у камеру зеєрного преса; - під час завантаження між пакетами встановлюють систему відводу жировоскової суміші, яка складається з двох металевих перфорованих дисків, поверхні яких, що обернені один до одного, містять горизонтальні радіальні заглиблення; - поверх завантажених пакетів встановлюють жорсткий елемент; - виконують пресування з поступовим нарощуванням тиску до максимального значення не більш ніж 170 атмосфери; - під час пресування відводять жировоскову суміш. Здійснюють спосіб таким чином. На першому етапі зажирений фільтрувальний порошок подають у жаровню та повільно нагрівають до температури у діапазоні від 45 до 78°С при одночасному перемішуванні зі швидкістю зі швидкістю 3070об/хвил до досягнення пастоподібного стану, що дозволяє знизити в'язкість жировоскової суміші та поліпшити її пластичність, сприяючи витягу жировоскової суміші з зажиреного фільтрувального порошку, що пресується. Нагрівання до температури, яка перевищує зазначений діапазон приводить до того, що водночас розплавляється воск, який міститься у зажиреному фільтрувальному порошку, тобто у отриманій жировоскової суміші підвищується відсоток вмісту воску. Підготовлений зажирений порошок 1 пакують у пакети 2, які виготовляють з фільтрувального матеріалу у вигляді трапеції. Застосування пакету з фільтрувального матеріалу дозволяє при пресуванні одночасно фільтрува ти жировоскову суміш, що витягується, а форма пакета сприяє найбільш повному витягуванню жировоскової суміші 3 з зажиреного фільтрувального порошку 1. На дно камери 4 зеєрного преса 5 встановлюють металевий диск 10, який може не мати отворів та заглиблень. У випадку, коли на дно камери зеєрного преса встановлюють металевий диск 6 з вертикальними отворами 7 та горизонтальними радіальними заглибленнями 8, його орієнтують так, щоб горизонтальні радіальні заглиблення 8 були спрямовані донизу. Пакети 2 з фільтрувального матеріалу, які містять підготовлений зажирений фільтрувальний порошок 1, по 9 26064 слідовно завантажують у камеру 4 зеєрного преса 5. Кількість пакетів 2 з фільтрувального матеріалу яких не перевищує чотири пакети для обраного зеєрного преса 5. Між пакетами 2 з фільтрувального матеріалу, що містять зажирений фільтрувальний порошок 1, встановлюють систему систему відводу жировоскової суміші 9, яка виконана у вигляді двох металевих перфорованих дисків 6, що мають вертикальні отвори 7 та горизонтальні радіальні заглиблення 8, які знаходяться на поверхнях дисків 6, що обернені одна до одної. При цьому зовсім необов'язково, щоб горизонтальні радіальні заглиблення 8 на верхньому та нижньому дисках системи 9 знаходилися одне проти іншого. Після розміщення у камері 4 зеєрного преса 5 усіх пакетів 2 з фільтрувального матеріалу, що містять зажирений фільтрувальний порошок 1, на верхній пакет 2 з фільтрувального матеріалу, що містить зажирений фільтрувальний порошок 1 встановлюють металевий диск 10, який може не мати отворів та поглиблень. У випадку, коли встановлюють металевий диск 6 з вертикальними отворами 7 та горизонтальними радіальними заглибленнями 8, його орієнтують так, щоб горизонтальні радіальні заглиблення 8 були спрямовані доверху. Підготовлений для пресування та завантажений до камери 4 зеєрного преса 5 зажирений фільтрувальний порошок 1 показано на Фіг.1. Стрілкою зазначено напрямок руху р ухомої частини пресу 5 під час пресування. Далі починають процес пресування протягом 13-15 хвилин при поступовому нарощуванні тиску до значення, яке не перевищує 170 атмосфер. При досягненні максимально допустимого тиску протягом 3 хвилин пресування виконують при постійному тиску. У результаті дії зеєрного преса 5 з зажиреного фільтрувального порошку видавлюється жировоскова суміш 3, яку спрямовують до збірника жировоскової суміші 11. Отриману жировоскову суміш 3 відправляють на очищення шляхом відділення рослинної олії від восків та інших домішків за допомогою методик, відомих у даній галузі. На наступному технологічному етапі способу використаний на першому етапі фільтрувальний порошок, який ще містить залишки жировоскової суміші, подрібнюють та до нього додають оліємісткий матеріал, у якості якого використовують фуз. Надалі суміш фільтрувального порошку та олієвмісного матеріалу подають у жаровню та повільно нагрівають до температури у діапазоні від 45 до 78°С при одночасному ретельному перемішуванні зі швидкістю 30-70об/хвил до досягнення пастоподібного стану, що дозволяє знизити в'язкість жировоскової суміші та поліпшити її пластичність, сприяючи витягу жировоскової суміші з зазначеної суміші, що пресується. Нагрівання до температури, яка перевищує зазначений діапазон приводить до того, що водночас розплавляється воск, який міститься у зазначені суміші, тобто у отриманій жировоскової суміші підвищується відсоток вмісту воску. Підготовлену суміш 1 пакують у пакети 2, які виготовляють з фільтрувального матеріалу у вигляді трапеції. Застосування пакету з фільтрувального матеріалу дозволяє при пресуванні одночасно фільтрувати жировоскову суміш, що 10 витягується, а форма пакета сприяє найбільш повному витягуванню жировоскової суміші 3 з суміші 1 фільтрувального порошку та олієвмісного матеріалу. На дно камери 4 зеєрного преса 5 встановлюють металевий диск 10, який може не мати отворів та заглиблень. У випадку, коли на дно камери 4 зеєрного преса 5 встановлюють металевий диск 6 з вертикальними отворами 7 та горизонтальними радіальними заглибленнями 8, його орієнтують так, щоб горизонтальні радіальні заглиблення 8 були спрямовані донизу. Пакети 2 з фільтрувального матеріалу, що містять суміш 1 фільтрувального порошку та олієвмісного матеріалу, послідовно завантажують у камеру 4 зеєрного преса 5. Кількість пакетів 2 з фільтрувального матеріалу яких не перевищує чотири пакети для обраного зеєрного преса 5. Між пакетами 2 з фільтрувального матеріалу, що містять зажирений фільтрувальний порошок 1, встановлюють систему систему відводу жировоскової суміші 9, яка виконана у вигляді двох металевих перфорованих дисків 6, що мають вертикальні отвори 7 та горизонтальні радіальні заглиблення 8, які знаходяться на поверхнях дисків 6, що обернені одна до одної. При цьому зовсім необов'язково, щоб заглиблення на верхньому та нижньому дисках системи 5 знаходилися одне проти іншого. Після розміщення у камері 4 зеєрного преса 5 усіх пакетів 2 з фільтрувального матеріалу, які містять зазначену суміш 1, на верхній пакет 2 з фільтрувального матеріалу, що містить зазначену суміш 1, встановлюють металевий диск 10, який може не мати отворів та поглиблень. У випадку, коли встановлюють металевий диск 6 з вертикальними отворами 7 та горизонтальними радіальними заглибленнями 8, його орієнтують так, щоб горизонтальні радіальні заглиблення 8 були спрямовані доверху. Підготовлена для пресування та завантажена до камери 4 зеєрного преса 5 суміш 1 фільтрувального порошку та олієвмісного матеріалу показана на Фіг.1. Стрілкою зазначено напрямок руху р ухомої частини пресу 5 під час пресування. Далі починають процес пресування протягом 13-15 хвилин при поступовому нарощуванні тиску до значення, яке не перевищує 170 атмосфер. При досягненні максимально допустимоготиску протягом 3 хвилин пресування виконують при постійному тиску. У результаті дії зеєрного преса 5 з суміші 1 фільтрувального порошку та олієвмісного матеріалу видавлюється жировоскова суміш 3, яку спрямовують до збірника жировоскової суміші 11. Отриману жировоскову суміш 3 відправляють на очищення шляхом відділення рослинної олії від восків та інших домішків за допомогою методик, відомих у даній галузі. Нижче наведені приклади виконання даного способу, які містять порівняльні дані, що підтверджують досягнення заявленого технічного результату. Приклад 1. Виконання способу без застосування системи жорстких перфорованих перегородок. Зажирений фільтрувальний порошок нагрівали при температурі 45-78°С протягом від 10 до 30 хвилин при перемішуванні зі швидкістю 30 11 26064 70об/хвил до досягнення пастоподібного стану. Підготовлений фільтрувальний порошок завантажували у пакети з фільтрувального матеріалу ТГФ-3 із розрахунку приблизно 7кг зажиреного фільтрувального порошку на один пакет. Заповнені пакети з фільтрувального матеріалу загальної кількості чотири пакети послідовно один за одним розміщували у камері зеєрного преса та починали процес пресування. Загальна вага зажиреного фільтрувального порошку складала 28кг. Пресування виконували з поступовим нарощуванням тиску до досягнення максимального тиску приблизно 170 атмосфери. Час пресування до досягнення максимального тиску складав приблизно 10-12 хвилин. Після досягнення тиску приблизно 170 атмосфери пресування виконували при постійному тиску протягом ще приблизно 3 хвилини. У результаті на виході отримали 8,50кг жировоскової суміші, тобто 30,35% від маси вихідного матеріалу. Надалі використаний фільтрувальний порошок подрібнювали та до нього додавали фуз із розрахунку 1кг фузу на 2кг фільтрувального порошку. Отриману у результаті суміш нагрівали при температурі 45-78°С протягом від 10 до 30 хвилин при ретельному перемішуванні зі швидкістю 3070об/хвил до досягнення пастоподібного стану. Підготовлену до пресування суміш завантажували у пакети з фільтрувального матеріалу ТГФ-3 із розрахунку приблизно 7кг зажиреного фільтрувального порошку на один пакет. Заповнені пакети з фільтрувального матеріалу загальної кількості чотири пакети послідовно один за одним розміщували у камері зеєрного преса та починали процес пресування. Загальна вага суміші фільтрувального порошку та олієвмісного матеріалу складала 28кг. Пресування виконували з поступовим нарощуванням тиску до досягнення максимального тиску приблизно 170 атмосфери. Час пресування до досягнення максимального тиску складав приблизно 10-12 хвилин. Після досягнення тиску приблизно 170 атмосфери пресування виконували при постійному тиску протягом ще приблизно 3 хвилини. У результаті на виході отримали 12,00кг жировоскової суміші, тобто 42,86% від маси вихідного матеріалу. Приклад 2. Виконання способу із застосуванням суцільних металевих дисків, які не мають отворів та заглиблень. Зажирений фільтрувальний порошок готували до пресування та завантажували до тканинних пакетів аналогічно Прикладу 1. Як перегородки між пакетам з фільтрувального матеріалу використовували суцільні металеві диски без отворів та поглиблень. Надалі на дні камери зеєрного преса розміщували диск та послідовно один за одним розміщували заповнені пакети, між якими 12 вкладали металеві диски. Після розміщення усіх пакетів на верхньому з них розміщували металевий диск та починала процес пресування. Пресування проводили аналогічно Прикладу 1 та отримували у результаті 9,60кг жировоскової суміші, тобто 34,30% від маси вихідного матеріалу. Після цього аналогічно Прикладу 1 формували суміш з фільтрувального порошку та фуз у та завантажували камеру зеєрного преса з використанням металевих дисків. Процес пресування проводили аналогічно Прикладу 1 та у результаті отримували 14,50кг жировоскової суміші, тобто 51,80% від маси вихідного матеріалу. Приклад 3. Виконання способу із застосуванням системи жорстких перфорованих перегородок. Зажирений фільтрувальний порошок готували до пресування та завантажували до тканинних пакетів аналогічно Прикладу 1. На дні камери зеєрного преса розміщували перфорований металевий диск з заглибленнями спрямованими донизу. Надалі послідовно один за одним розміщували заповнені пакети, між якими розміщували систему відводу жировоскової суміші, що складалася з двох металевих перфорованих дисків з заглибленнями, які розміщували таким чином, щоб поверхні дисків з заглибленнями були обернені одна до одної. Післярозміщення усіх пакетів на верхньому з них розміщували перфорований металевий диск з заглибленнями спрямованими доверху та починала процес пресування. Пресування проводили аналогічно Прикладу 1 та отримували у результаті 10,80кг жировоскової суміші, тобто 36,00% від маси вихідного матеріалу. Після цього аналогічно Прикладу 1 формували суміш з фільтрувального порошку та фузу та завантажували камеру зеєрного преса з використанням системи відводу жировоскової суміші та металевих перфорованих дисків з заглибленнями на дні камери зеєрного преса та поверх тканинних пакетів. Процес пресування проводили аналогічно Прикладу 1 та у результаті отримували 16,80кг жировоскової суміші, тобто 60,00% від маси вихідного матеріалу. Спосіб, що заявляється, є простим за виконанням та може бути здійснений фахівцями олієжирової галузі, а забезпечення за рахунок його технологічних особливостей можливості підвищення виходу жировоскової суміші з зажиреного фільтрувального порошку, що пресується, дає рішенню, що заявляється, перевагу перед прототипом. Крім того, використаний фільтрувальний порошок може бути використаний у іншій галузі, наприклад, як основа для формування альтернативного палива. 13 26064 14 15 Комп’ютерна в ерстка Л. Купенко 26064 Підписне 16 Тираж 26 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for processing of greasy filtering powder

Автори англійськоюPredmestnikov Oleh Hariiovych

Назва патенту російськоюСпособ переработки зажиренного фильтровального порошка

Автори російськоюПредместников Олег Гариевич

МПК / Мітки

МПК: C11B 7/00, C11B 11/00, C11B 13/00

Мітки: фільтрувального, переробки, порошку, зажиреного, спосіб

Код посилання

<a href="https://ua.patents.su/8-26064-sposib-pererobki-zazhirenogo-filtruvalnogo-poroshku.html" target="_blank" rel="follow" title="База патентів України">Спосіб переробки зажиреного фільтрувального порошку</a>

Попередній патент: Модуль газового пожежогасіння

Наступний патент: Двотактний двигун внутрішнього згоряння

Випадковий патент: Спосіб виробництва низькокалорійного майонезу