Спосіб виготовлення труб із цирконію та його сплавів

Номер патенту: 31558

Опубліковано: 15.12.2000

Автори: Атанасов Сергій Васильович, Васильова Тамара Яківна, Подлозний Олександр Вікторович, Наговіцин Олексій Володимирович, Замощиков Валерій Яковлевич, Кореняк Юрій Костянтинович, Сергєєв Віктор Володимирович, Вахрушева Віра Сергіївна, Правдін Юрій Михайлович, Беліков Юрій Михайлович, Хаустов Георгій Йосипович, Мандзюк Борис Валентинович, Одінцов Борис Петрович

Текст

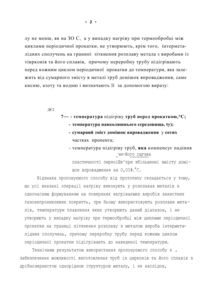

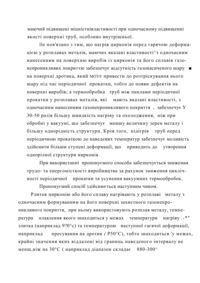

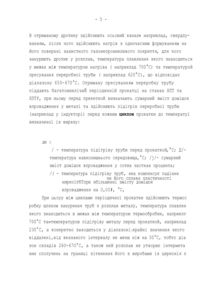

МГІ К 5 В2І В 21/00, В2ІС 23/08, С2ІД 9/08 СПОСІБ ВИГОТОВЛЕННЯ ТРУБ ІЗ ИИРКОНІЮ ТА ЙОГО СПЛАВІВ Винахід відноситься до трубного виробництва і може бути ч використованим що до виготовлення труб із цирконію та його спла вів. Відомий спосіб виготовлення труб із цирконію та його сплавів , включаючий нагрів злитка, його гарячу деформацію на дротик з подальшім виконанням осьового каналу, нагрів та нанесення на дротик захистного покриття, гаряче пресування труб, їх багатопиклічну періодичну прокатку з термообробками між ЦИКЛЗУИ прокатки. При цьому гаряча деформація злитка здійснюється через ковку з попереднім нагрівом у відкритої печі до температури 9Р0-930°С, нагрітий дротик з нанесеним на його поверхню електрохімічним засібом УІДНИМ покриттям піддають пресуванйю*Термообробки труб поміж циклами періодичної прокатки здійснюють у вакуумній печі при температурі 680-750°С з видержкою ?0 хвилин та загальним часом термообробки ^20 годин. ( Займовский А.С. Пиркониевые сплавы в атоиіой энергетике, ,М., Энергоиздат, І98Іг.,стр. 5^-64,70-72)* Використання даного способу для отримання труб із цірконію не дозволяє отримати труби потрібної якості, що пов'язано з наступним: 1. газонасиченням поверхневого шару виробу з цирконію при нагріві перед гарячим деформуванням тг відкритій атмосфері,що може привести до розтріскування цього шару під час періодичне! прокатки; 2. порівняно крупнозернистій та неоднорідній структурою цирконію» що пов'язано з малою швидкістю нагріву та охолодження — 2 — при термообробці в вакуумі; 3. інтенсивним складкоутворенням на внутрішній поверхні труб при періодичній прокатні у зв'язку з крупнозернистістю металу виробів. Крім того, даний спосіб дуже трудо- та енерго місткий, що пов'язано з великою циклічносте періодичної прокатки, з великою кількістью проміжних операцій, серед яких найдорожчей ( до 60$ загальної вартості переробки) є вакуумна термообробка ( вакуум не нижче Ю атм), В основі даного винаходу є рішення задачі по удосконаленню способа виготовлення труб із цирконію та його сплавів шляхом зміни умов нагріву та нанесення захистних покритть, а також їх виду, та зміни схеми пронесу і його температурно-деформапійних параметрів, за рахунок чого забезпечується можливість виготовлення труб, які однорідну мають дрібнозернисту структуру металу^ як наслідок, характеризующегося підвищеними мїпнїснимі властивостями при одночасному підвищенні якості внутрішньої поверхні труб. Р Поставлена задача вирішена завдяки тому, що у способі виготовлення труб із цирконія та його сплавів, включаючим нагрів злитка, його гарячу деформацію на дротик з подальшим виконанням осьового каналу, нагрів та нанесення на дротик захистного покриття, гаряче пресування переробних труб, їх багатоииклічну періодичну прокатку з термообробками між циклами прокатки, відповідно винаходу, нагрів перед гарячою деформацією, як і при термообробці між пиклами періодичної прокатки^здійснюють у розплавах металів з одночасним формуван ням на поверхнях нагріваємих виробів захистних газонепроникливкх покритть, при цьому використовують розплави металів, температура плавлення яких знаходиться у межах температури нагріву виробів та температури наступного деформування, яка утворює діапазон температур, крайні значення яких віддалені від гранипь вказанного інтерва - з лу не менш, як на ЗО С, а у випадку нагріву при термообробці між циклами періодичної прокатки, не утворюють, крім того, інтерметалідних сполучень на гранипі зіткнення розплаву метала з виробами із тіирконія та його сплавів, причому переробну трубу підігрівають перед кожним циклом періодичної прокатки до температури, яка залежить від сумарного змісту в металі труб домішок впровадження, саме кисню, азоту та водню і визначають її за допомогою виразу: ДЄ2 7~~ - температура підігріву труб перед прокаткою,°С; - температура навколишнього середовища, ty); - сумарний зміст домішок впровадження у сотих частках пропента; - температура підігріву труб, яка компенсує падіння _чи-його сщгзва пластичності пиркоіШк^при збільшенні змісту домішок впровадження на O,OI#t°C. Відзнака пропонуємого способу від прототипу складається у тому, що усі вказані операції нагріву виконують у розплавах металів з одночасним формуванням на поверхнях нагріваємих виробів захистних газонепроникливих покритть, при Ньому використовують розплави металів, температури плавлення яких утворюють даний діапазон, і не утворюють у випадку нагріву при термообробці між циклами періодичної прокатки на границі зіткнення розплаву з металом вироба інтерметалідних сполучень, причому переробну трубу перед кожним циклом періодичної прокатки підігрівають до наведеної температури. Технічним результатом використання пропонуємого способу є , забезпечення можливості виготовлення труб із цирконію та його сплавів з дрібнозернистою однорідною структурою металу, і як наслідок, маючий підвищені міцністнівластивості при одночасному підвищенні якості поверхні труб, особливо внутрішньої. їїе пов'язано з тим, що нагрів цирконія перед гарячою деформацією у розплавах металів, маючих вказані властивості^з одночасним нанесенням на поверхню виробів із цирконія та його сплавів газонепроникливих покриттю забезпечує відсутність газонасиченого шару на поверхні дротика, який МОУЄ привести до розтріскування нього шару під час періодичної прокатки, тобто до появи дефектів на поверхні виробів; а термообробка труб між пиклами періодичної прокатки у розплавах металів, які мають вказані властивості, з одночасним нанесенням газонепроникливого покриття , забезпечує У 30-50 разів більшу швидкість нагріву та охолодження, ніж при обробні у вакуумі, що забезпечує меншу величину зерен металу і більшу однорідність структури. Крім того, підігрів труб перед періодичною прокаткою до наведених температур забезпечує моливість здійснити більши ступені деформації, що приводить до утворення однорілної структури иирконія. При використанні пропонуємого способа забезпечується зниження трудо- та енергомісткості виробництва за рахунок зниження циклічності періодичної прокатки та усунення вакуумних термообробок. Пропонуємий спосіб здійснюється наступним чином. Рлиток цирконію або його сплаву нагрівають у розплаві металу з одночасним формуванням на його поверхні захистного газонепроникливого покриття, при ньому використовують розплав металу, температура плавлення якого знаходиться у межах температури нагріву .-*" злитка (наприклад 9?0°с) та температурою наступної гагячої деформації, наприклад пресування на дротик ( Р50°С), тобто знаходиться 'у межах, крайні значення яких віддалені від границь наведеного інтервалу не менш,ніж на 30°С ( наприклад діапазон складає 880-300^ - 5 В отриманому дротику здійснюють осьовий канал» наприклад, свердлуванням, після чого здійснюють нагрів з одночасним формуванням на його поверхні захистного газонепроникливого покриття, для чого занурюють дротик у розплав, температура плавлення якого знаходиться у межах між температурою нагріва ( наприклад 700°С) та температурой пресування переробної труби ( наприклад 620°С), що відповідає діапазону 650-670°С. Отриману пресуванням переробну трубу піддають багатоииклічнЙ періодичній прокатці на станах ХПТ та ХПТР, при иьому перед прекеткой визначають сумарний зміст домішок впровадження у металі та здійснюють підігрів переробної труби (наприклад у індукторі) перед кожним циклом прокатки до температуї визначеної із виразу: де : / - температура підігріву труби перед прокаткой,°С; Д/температура навколишнього середовища,°С; /j/- сумарний зміст домішок впровадження у сотих частках процента; /( - температура підігріву труб, яка компенсує падіння чи його сплава пластичності ниркоїтбТпри збільшенні змісту домішок впровадження на О,ОІ#, °С, При цьоуу між циклами періодичної прокатки здійснюють термос робку шляхом занурення труб э розплав металу, температура плавлен якого знаходиться в межах між температурою термообробки, наприклг 700°С та»температурою підігріву металу перед прокаткой, наприклад 230°С, а конкретно заходиться у діапазоні ?крайні значення якого віддалені,від вказаного інтервалу не менш ніж на 30°С, тобто діа зон складів 26О-67О°С, а також ней розплав не утворює інтермета них сполучень на границі зіткнення його з виробами із цирконія п його сплавів, тобто на границі розплав-пирконіевая труба . Усі параметри способу отримані дослідним шляхом Установлено,що : - Коли температура плавлення металу відрізняється у меншу сторон від температури нагріву виробів менш, ніж на 30°С, погіршується якіст покриття, що приводить до погіршення якості поверхні при деформації . - Коли температура плавлення металу відрізняється у більшу сторс ну від температури деформації менш, ніж на 30°С , порушується пропес деформації із-за налипання металу виробів на робочий інструмент . Крім того, встановлено, що зміна температури підігріву труб перед прокаткою у сторону її зменьшекня відносно заявляемого значення , приводить до появи кіниевих тріщин, а більші значення температур піді гріву перед прокаткою економічно недоиільні. Конкретний приклад Пропонуємий спосіб випробован при виготовленні труб розміром 19 х 1,5 мм із сплава циркокія марки КТП-ПО, і призначених для потреб хгмічної промисловості. Вихідною заготовкою були круглі злитки діаметром 190 мм, які після обточки до розміру 185 мм були нагріти до температури 930°С С час нагріву - 60 хв) у розплаві латуні маркиЯ59 ( температура п, лення 89О°С), при цьому на поверхню злитку було нанесено захистив л тунне покриття товщиною *Ю WKM. Далі на горизонтальному гїдравличн му пресі зусиллям 16 мн було проведено пресування на дротик діаметр ПО мм. Температура металу перед пресуванням 85О°С. Після порізки и мірні довжини та осьового свердлування на діаметр 38 мм, дротики б з нагріти у розплаві алюмінію марки АДО до температури 700°С ( час нг ріву SO хв). Температура плавлення алюмінію марки АЛО - 658°С* При ньому на поверхню свердленого дротика було нанесено алюмінієве пок тя товщиною 45 мкм. Друге пресування здійснили при температурі 620 - 7 з отриманням переробних труб розміром 53 х 8,5 мм. Причому попередньо був визначен сумарний зміст в металі труб домішок впровадження * кисню, азоту та водню, який загалом склав 0,21 Враховуючи це, із заявляемого виразу була визначена температура підігріву труб перед прокаткою: Т» 30° + (21 - II ) • 20° « 230° Далі здійснили прокатку за маршрутамиt (мм) 0 53 х 8,5 1 32 х 3,6 2 19 х 1,5 ( слід відзначити, що по прототипу маршрути були: О - 53 х Є,5 ; І - 42 х 4,Є;2~26 х 2 , 9 ; 3 - 19 х І,5 ) Незважаючи на велику ступінь деформації при прокатні за пропонуєш м способом вона проходила без руйнування металу труб,в той час коли труби^прокатані за способом-прототипом,мали (до20#) кінцеві тр щини. Було також встановлено,що суцільність покриття не порушена пр прокатит, що обумовлено високою адгезією що до цирконію та його спл вів та відсутністю на контактній поверхні крихких інтерметалідних сполучень, тоді як по прототипу наявність кінпевих тріщин пов'язан з низькою пластичністю , внаслідок вказаної кількості домішок впров; ження, та відсутності підігріву перед кожним циклом прокатки до знг деної з виразу величини. Також було виявлено, що при зниженні під}] ріву перед прокаткой до 2І0°С мали місто окремі кінцеві тріщини на трубах. Підвищення температури підігріву труб вище 230°С недоцільн ураховуючи відсутність руйнування металу при прокатці з вказаним п грівом. Після кожного пиклу періодичної прокатки труби піддавались термообробці з одночасним нанесенням газонепроникливого покриття і кож у розплаві алюмінію марки АДО, який не утворює інтерметалідних -всполучень ні границі зіткнення розплаву з виробами із цирконію та його сплавів. Температура термообробки -ь700°С, час витримки, в залежності від розміру труб - ЗО - 50 хв. Готові труби, отримані за пропонованим способом,відповідали усім вимогам,пред'являвши до труб для хімічної промисловості. Сумарний зміст домішок впровадження вихідного металу та металу гот вих труб не відрізнялися. Труби характеризувались більш однорідної структурою, мали зерно 7-8 бал, , коли труби,виготовлеки за прототипомгмали 6-7 бал. Якість внутрішньої поверхні труб після прокат ки характеризувалась глібиной зморшок менш 0,03 мы, а за прототипом ця глибина - 0,05мм. Зменьшення зернистості металу труб, виготовлених за пропонуємим способом, привело до зростання межі міцності на ю# при практично аналогічних прототипу характеристик пластичності,, Таким чином, використання пропонованого способу порівняно з прототипом дозволяє отримати труби з цирконію та його сплавів з дрібнозернистою та однородною структурою, з більш високими характеристиками міцності при одночасноуу підвищенні якості поверхні , особливо внутрішньої. Економічним аспектом використання пропонуємого способу s також зменьшення вартості переробки на ЗАЯВНИК: ДИРЕКТОР ДТІ В.В. СЕРГЄЄВ

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of production of tubes from zirconium and its alloys

Автори англійськоюSerhieiev Viktor Volodymyrovych, Khaustov Heorhii Yosypovych, Belikov Yurii Mykhailovych, Pravdin Yurii Mykhailovych, Vakhrusheva Vira Serhiivna, Zamoschykov Valerii Yakovlevych, Nahovitsyn Oleksii Volodymyrovych, Odyntsov Borys Petrovych, Atanasov Serhii Vasyliovych, Mandziuk Borys Valentynovych, Vasyliova Tamara Yakivna, Koreniak Yurii Kostiantynovych, Podloznyi Oleksandr Viktorovych

Назва патенту російськоюСпособ изготовления труб из циркония и его сплавов

Автори російськоюСергеев Виктор Владимирович, Хаустов Георгий Иосифович, Беликов Юрий Михайлович, Правдин Юрий Михайлович, Вахрушева Вера Сергеевна, Замощиков Валерий Яковлевич, Наговицын Алексей Владимирович, Одинцов Борис Петрович, Атанасов Сергей Васильевич, Мандзюк Борис Валентинович, Васильева Тамара Яковлевна, Кореняк Юрий Константинович, Подлозный Александр Викторович

МПК / Мітки

МПК: B21C 23/02, C21D 9/08, B21B 21/00

Мітки: спосіб, виготовлення, сплавів, цирконію, труб

Код посилання

<a href="https://ua.patents.su/8-31558-sposib-vigotovlennya-trub-iz-cirkoniyu-ta-jjogo-splaviv.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення труб із цирконію та його сплавів</a>