Спосіб виготовлення холоднодеформованих труб у бухтах

Номер патенту: 32154

Опубліковано: 15.12.2000

Автори: Шевченко Миколай Миколайович, Павлов Володимир Євстафьєвич, Лобанов Олександр Іванович, Коржов Микола Микитович, Єсаулов Михайло Олексійович

Текст

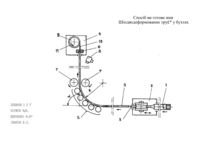

B2IB 21/0 0; B2IC 47/02 СПОСІБ ВИГОТдаАЕНШОЛОДНОДШФОРМОВАНИХ ТРУБ У БУХТАХ В и н а х ід ві д н о си т ь с я д о о б р о б к и м е т алі в т и с к о м , з о к р е м а д о ви гот ув а нн я тр уб ма л о го т а с е ре дн ьо го ді а м ет р у і м о ж е б ут и в и ко ри с т аний д л я в и р о б н и ц т в а т р у б у б у х т а х , у т о м у ч и с лі т р у б з к о л ь о р ов и х металів і сплавів. Ві домий с посіб вигот уванн я хо лодн одефо рм ован их труб» згід но з яки м тр убн у за гот овк у під да ють пр окат ці н а ста ні х ол одн ої п ро кат ки т р у б ( т и п у Х П Т ) , а п о т і м в о л о ч і н н ю н а л і н е й н о м у с т а н і. П і с л я п р о к ат к и т р уб и рі ж у т ь н а ч а ст и н и д о в ж и но ю к ол о 1 0 м, к от рі пі д д а ю ть в о л о ч і нн ю . В о л о ч е ні т р уб и зб и р а ю т ь у п а к е т и і н а п р а в л я ю т ь н а п о с л і дуючу обробку С Г.А- Савин В олочение труб, Металлургия, М., 1982г., с. 92, рис. 2Ю). Д а н и й с п о сі б д о з в о л я є в и г от о в л я т и т р уб и м а л о г о і с е р ед н ь о г о д іа м е т рі в ( д о 4 0 м ы ) п о рі в н я н о н е ве л и к о ю д ов ж и н о ю ( 1 0 - 1 2 м ) і н е може бут и ви кор истаний д ля ви готув ання труб до вж иною 20-3 0 м Відомий і більше а також спосіб виготування холоднодеформованих труб у бухтах, включаючий холодну прокатку заготовки і бухтове волочіння труб » Спосіб передбачає виготування мід них наддовгих труб . Основн і т е х н о л о г і ч н і о п е р а ц і ї с п о с о б у є : х о л о д н а п р о к а т к а з а г о т о в к и н а с т а ні Х П Т , н а м о т к а у п р о ц е сі п р о к ат к и т р у б и в б у х т у н а б у х т о н а м о т о ч -ні й ма ши ні, пер еда ча бухт и до при йм ал ьног о при ладу во ло чільног о стан у бар аба нн о го т ип у і в о ло чін ня т руб и з одн очас н о ю р оз мот ко ю її з од ніє ї бухти і з намоткою в олоченої дільниці труби на робочому барабані - 2 стану у другу бухту ( Новые направления развития процессов производства труб-, " ЗД Л^> « р 1985 Р т. 24, # 5-6, с. 328-329). ІІей спосіб дозволяє одержувати труби малого і середнього діаметрів великої довжини завдяки використанню бухтонамоточної машини, за допомогою котрої трубу у процесі прокатки безперервно намотують, формуючи бухту діаметром приблизно ІОООмм, після чого трубу піддають бухтовому волочінню. При ньому безпосередьо перед волочінням трубу розмотують з бухти* У результаті прокатану трубу перед волочінням двічі піддають деформації ( перший pas при формуванні бухти, другийпри розмотці намотаної в бухту труби перед волокою волочильного стану) НЯСАЩК&А? зазначеної деформації являється додаткове зміцнення металу труби і зниження його пластичності. Крім того, при використанні даного способу бухтонамоточна машина мусить бути установлена на великій (5060 м) відстані від прокатного стану. Пе необхідне для того, щоб при безперервному формуванні бухти у процесі прокатки труби не відбувалось викривлення перерізу через її нерівномірне поздовжнє переміщення і періодичний поворот навколо власної осі, що має місце при прокатні на стані ХПТ, Дійсно, при зазначеній відстані між станом і бухтонамотоною машиною метал труби деформується у пружній зоні і на-мотка труби в бухту відбувається без помітного викривлення її форми і розміру. Таким чином, при використанні даного способу , по-перше, перед волочінням метал піддається додатковому деформаційному зміцненню, що знижує його пластичність і, по-друге, необхідність установки бухтонамоточної машини вимагає належності великої додаткової площі 2 приблизно 200 и ♦ Б основі даного винаходу лежить рішення задачі удосконалення способа виготування холоцнодєформованих труб у бухтах шляхом зміни технологічної схеми способа, що дозволяє збільшити пластичність металу труби при одночасному зменшенні зайнятої обладнанням площі. Поставлена задача вирішена тим, що у способі виготування холоднодеформованих труб у бухтах, включаючому холодну прокатку заготовки і бухтове волочіння труб, згідно за винаходом, волочіння труб здійснюють після прокатки, причому виходящу з прокатного стану трубу перед волочінням піддають плавному вигину таким чином, щоб поздовжня вісь переднього кінця труби збігілась з ПОЗДОБЖНОЮ віссю волоки, при иьому кут між осями прокатки і волочіння складає 30-120°. Запропонований спосіб відрізняється від прийнятого як прототиі плавним вигином виходящиї з прокатного стану труби з послідуючим її волочінням при зазначеному інтервалі кута між осями прокатки і волочіння. Технічним результатом використання запропонованого винаходу є збільшення пластичності металу труб при одночасному зменшенні зайнятої обладнанням площі. Не досягається тим, що замість операції намотки труби, яка прокатується, у бухти на бухтонамоточній машині і послідуючої розмотки бухти перед волочінням здійснюють плавний вигин прокатаної труби у зазначеному інтервалі кута Так як радіус дуги, по котрій здійснюють плавний вигин труби, значно більше радіуса бухти і, крім того в вигин здійснюють однократно, метал труби із-за вигину зміцнюється незначно, завдяки чому характеристики пластичності його ( наприклад, відносне подовження) залишаються досить високими, що , у свою чергу, забезпечує підвищення пластичності готових труб. При ньому плавний вигин прокатаної труби дозволяє розмістити обладнання більш компактно і иим зменшити зайняту обладнанням площу, зазначений інтервал кута о^ між осями прокатки і волочіння одержаний дослідним шляхом. На еріг, схематично показана послідовність технологічних операцій і основне обладнання, на якому здійснюється спосіб (проекція у плані ). Спосіб здійснюють слідуючим чином. Трубну заготовку І прокатують на стані 2 (типу ХПТ) в трубу З, після чого здійснюють волочіння на стані 4 барабанного типу, причому виходящу з стану 2 трубу 3 піддають плавному вигину за дугою з радіусом гС у пристрій 5. Вигін здійснюють таким чином, щоб поздовжена вісь переднього кіния труби 3 збіглась з поздовжною віссю волоки 6. При ньому кут між осями прокатки і волочіння складає 30-120°. У виходу з пристрою 5 установлені-ролики 7, котрі у процесі прокатки розводять для того, щоб передній кінець прокатуємой труби 3 безперешкодно переміщався у напрямі волоки б. Після того, як задній кінець труби ? вийде з зони деформації стану 2, ролики 7 заводять до зіткання з трубою 3 і приводять до обертання, у результаті цього передній кінець труби 3 переміщується до волочильного стану 4. Перед волокою 6 трубу 3 зупиняють ( вимикають привід роликів 7), на її переднім кінці у машині В заковують головку ( на рис. не показана ), котру виводять на вісь волоки 6. Вмикають привід роликів 7 і уводять головку в канал волоки 6. Привід роликів 7 вимикають, головку закріплюють на робочому барабані 9. Вмикають привід барабана 9 і труба З піддається волочінню. Волочена труба намотується на барабан 9, і створює бухту II. Запропонований спосіб використаний при виготуванні партії з 15 труб розміром 10 х І мм э алюмінію марки АК-4. Довжина готових труб складала 32-35 м. Заготовкою служили труби розміром 25 х 2 мм, довжиною коло 8 м. Коефіцієнти витяжки при прокатці і волочінні скла дали відповідно 4,18. і 1,22. Холоднокатані труби мали розмір 12 х Імм и» 5 •* Пристрій для вигину прокатуемої труби установили на відстані 10 м від стана ХПТ. Для вигину труби використали десять неприводних роликів діаметром 80 мм. За допомогою роликів плавно вигинали трубу так, що кут #С між осями прокатки і волочіння був рівний 90°. На виходу з пристрію для вигина труби установили пару приводних роликів діаметром 100 мы. Радіус вигину прийняли рівним 7 м. Волочильний стан установили на відстані приблизно 12 м від пристрою для вигину труби. Діаметр барабана волочильного стану був рівний 600 мм. Дослідження характеристик пластичності металу холоднодеформованих труб , виготовлених по заявленому способу, показали, що відносне подовження у трубах розміром 12 х І мм після прокатки рівнялось 12 І3#, а в трубах розміром 10 х І мм (готового розміру) після волочін ня подовження складало 8-9$. Додаткова площа, зайнята обладненням для вигину труби між прокатним і волочильним станами, складала 60-70 м . Тоді коли у трубах розміром 12 х І мм після намотки в бухту діаметром 1000мм і розмотіїі перед волочінням , що є за прототипом, відносне подовження складало 10,5-11$, а в трубах готового розміру після волочіння - 6,5-7,5$, Додаткова площа, яку займає обладнання ( між прокатним і волочильним станами), у даному випадку складає приблизно І50м Як видно з приведених даних, застосування запропонованого способу порівняно з прототипом забезпечує збільшення пластичності металу труб готового розміру приблизно на 20# і зменьшення площі, зайнятої обладнанням не менш, ніж у два рази. Крім того, було установлено, що при виходу за запропоновані межі кута оС мї ж осями прокатки і волочіння, для випадку, коли cL*C £0°, величина відносного подовження готових труб, характеризуюча їх пластичність, залишилась практично без зміни ( на рівні 8-9#). Однак, додаткова площа зайнята обладнанням, при ньому збільшилась до 90-ІООм , а прИ(Л>І200 відносне подовження зменшилось до 4-4,5% при незначному - 6 зменшенні площі, зайнятої обладнанням. Таким чином, запропонований спосіб дозволяв виготувати довгомір ні холоднодеформовані труби, зокрема труби з кольорових металів , високої якості і його здійснення не вимагає великої виробничої площі. Спосіб ви готове имя Шіодяодеформованих тру£* у бухтах ЛОБАНОВ О Л 5і КОРЖОВ М#М. ШЕВЧЕНКО М.М* ПАВЛОВ B.G.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of manufacture clod-deformed tubes in coils

Автори англійськоюLobanov Oleksandr Ivanovych, Korzhov Mykola Mykytovych, Shevchenko Mykolai Mykolaiovych, Pavlov Volodymyr Yevstafievych, Yesaulov Mykhailo Oleksiiovych

Назва патенту російськоюСпособ изготовления холоднодеформированных труб в бухтах

Автори російськоюЛобанов Александр Иванович, Коржов Николай Никитович, Шевченко Николай Николаевич, Павлов Владимир Евстафьевич, Есаулов Михаил Алексеевич

МПК / Мітки

МПК: B21C 47/02, B21B 21/00

Мітки: спосіб, виготовлення, труб, бухтах, холоднодеформованих

Код посилання

<a href="https://ua.patents.su/7-32154-sposib-vigotovlennya-kholodnodeformovanikh-trub-u-bukhtakh.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення холоднодеформованих труб у бухтах</a>

Попередній патент: Пристрій для мокрого очищення газу з замкнутою циркуляцією рідини

Наступний патент: Спосіб ультразвукового контролю труб

Випадковий патент: Наземно-інформаційний транспортний засіб