Спосіб прокатки кутових профілів та системa калібрів для його здійснення

Номер патенту: 37425

Опубліковано: 15.05.2001

Автори: Андрійчук Сергій Андрійович, Носаньов Олександр Григорович, Балабєй Євген Михайлович, Олійник Олександр Іванович, Босий Володимир Миколайович

Формула / Реферат

1. Спосіб прокатки кутових профілів, який включає послідовне рівномірне обтиснення елементів кутового профілю у чорнових калібрах та обтиснення за шириною зовнішніх поверхонь полиць кутового профілю у передчистовому та чистовому калібрах, який відрізняється тим, що у передчистовому калібрі переважному обтисненню піддають зони спряження полиць та кінцеві ділянки полиць, формуючи виступи у середній частині зовнішньої поверхні полиць, а у чистовому калібрі переважному обтисненню піддають вказані середні частини зовнішньої поверхні полиць.

2. Спосіб за п. 1, який відрізняється тим, що зони спряження полиць та кінцеві ділянки полиць у передчистовому калібрі обтискують до товщини, яка складає 0,95-1,1 товщини відповідних ділянок готового профілю.

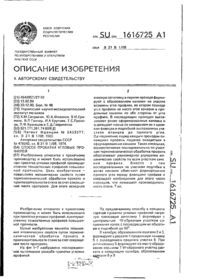

3. Система калібрів для прокатки кутових профілів, яка включає послідовно розташовані чорнові, передчистовий та чистовий калібри з конічними поверхнями рівчаків, яка відрізняється тим, що на конічних поверхнях рівчака верхнього валка передчистового калібру в зонах для формовки середніх частин зовнішніх поверхонь полиць виконані западини, висота яких складає 0,05-0,1 висоти чистового калібру по осьовій лінії, а ширина западин складає 0,3-0,7 ширини конічної поверхні рівчака.

4. Система калібрів для прокатки кутових профілів за п. 3, яка відрізняється тим, що западини виконані із змінною за їх шириною висотою, яка послідовно збільшується або зменшується у напрямку до зони спряження конічних поверхонь рівчака верхнього валка.

Текст

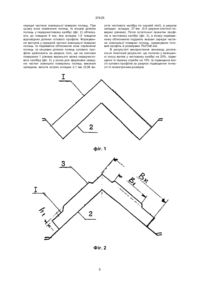

1. Спосіб прокатки кутових профілів, який включає послідовне рівномірне обтиснення елементів кутового профілю у чорнових калібрах та обтиснення за шириною зовнішніх поверхонь полиць кутового профілю у передчистовому та чистовому калібрах, який відрізняється тим, що у передчистовому калібрі переважному обтисненню піддають зони спряження полиць та кінцеві ділянки полиць, формуючи виступи у середній частині зовнішньої поверхні полиць, а у чистовому калібрі переважному обтисненню піддають вказані середні частини зовнішньої поверхні полиць. 2. Спосіб за п. 1, який відрізняється тим, що зони спряження полиць та кінцеві ділянки полиць у передчистовому калібрі обтискують до товщини, яка A (54) СПОСІБ ПРОКАТКИ КУТОВИХ ПРОФІЛІВ ТА СИСТЕМ A КАЛІБРІВ ДЛЯ ЙОГО ЗДІЙСНЕННЯ 37425 нижньому валку при обтисненні кінців полиць кутового профілю, призводить до інтенсивного зносу валків на цих ділянках та до погіршення якості кутових профілів. При прокатці та подальшому переточуванні зношених чавунних валків відбувається поступове видалення зміцненого відбіленого шару, котрий в першу чергу спрацьовується у місцях з найменшим катальним діаметром валків: у верхнього валка - це ділянки, що контактують із зоною спряження полиць кутового профілю, у нижнього валка - це ділянки, що обтискують кінці полиць кутового профілю. Поява у калібрах валків "м'якого" не зміцненого шару призводить до прискореного зносу валків, скорочення терміну їх служби та до погіршення якості кутових профілів за рахунок недотримання заданих геометричних розмірів елементів кутового профілю. Відома система калібрів для прокатки кутови х профілів, що включає послідовно розташовані розгорнуті чорнові, передчистовий та чистовий калібри з конічними поверхнями рівчаків. На горизонтальних ділянках рівчаків розгорнутих чорнових калібрів, що послідовно віддаляються від вершини, з боку формовки зовнішніх поверхонь полиць виконані виступи для утворення на полицях, що формуються, канавок для охолоджувача канавки (див. опис винаходу до авторського свідоцтва № 1616725, МПК6 В21В1/08, публікація 30.12.90. Бюлетень № 48). У об'єкта, що пропонується, та аналога співпадають такі суттєві ознаки: системи калібрів для прокатки кутови х профілів включають послідовно розташовані чорнові, передчистовий та чистовий калібри з конічними поверхнями рівчаків. Одержанню очікуваного технічного результату при використанні аналога перешкоджають такі причини. Висока інтенсивність напруг, що виникають у верхньому валку при обтисненні зони спряження полиць кутового профілю і що виникають у нижньому валку при обтисненні кінців полиць кутового профілю, призводить до інтенсивного зносу валків на цих ділянках та до погіршення якості кутових профілів. При прокатці та подальшому переточуванні зношених чавунних валків відбувається поступове видалення зміцненого відбіленого шару, котрий в першу чергу спрацьовується у місцях з найменшим кагальним діаметром валків: у верхнього валка - це ділянки, що контактують із зоною спряження полиць кутового профілю, у нижнього валка - це ділянки, що обтискують кінці полиць кутового профілю. Поява у калібрах валків "м'якого" не зміцненого шару призводить до прискореного зносу валків, скорочення терміну їх служби та до погіршення якості кутових профілів за рахунок недотримання заданих геометричних розмірів елементів кутового профілю. Найбільш близьким за сукупністю ознак до способу прокатки кутових валків, що пропонується, є обраний у якості прототипу спосіб прокатки кутових профілів, що включає послідовне рівномірне обтиснення елементів кутового профілю у чорнових калібрах та обтиснення за шириною зовнішніх поверхонь полиць кутового профілю у передчистовому та чистовому калібрах (див. Н.Е. Скороходов и др. "Калибровки сложных профилей", М. Металлургия, 1979, с. 133, рис. 6). У способу, що пропонується, та прототипу співпадають такі суттєві ознаки: способи включають послідовне рівномірне обтиснення елементів кутового профілю у чорнових калібрах та стиснення за шириною зовнішніх поверхонь полиць кутового профілю у передчистовому та чистовому калібрах. Аналіз технічних властивостей прототипу, обумовлених його ознаками, показує, що одержанню очікуваного технічного результату при використанні прототипу перешкоджають такі причини. Висока інтенсивність напруг, що виникають у верхньому валку при обтисненні зони спряження полиць кутового профілю і що виникають у нижньому валку при обтисненні кінців полиць кутового профілю, призводить у чистовому калібрі до інтенсивного зносу валків на цих ділянках та до погіршення якості кутови х профілів. При прокатці та подальшому переточуванні зношених чавунних валків відбувається поступове видалення зміцненого відбіленого шару, котрий в першу чергу у чистовому калібрі спрацьовується у місцях з найменшими катальними діаметрами. Поява у калібрах валків "м'якого" не зміцненого шару призводить до прискореного зносу валків, скорочення терміну їх служби та до погіршення якості кутових профілів за рахунок недотримання заданих геометричних розмірів елементів кутового профілю. Найбільш близькою за сукупністю ознак до системи калібрів для прокатки кутових профілів, що пропонуються, є обрана у якості прототипу система калібрів для прокатки кутових профілів, яка включає послідовно розташовані чорнові, передчистовий та чистовий калібри з конічними поверхнями рівчаків (див. Н.Е. Скороходов и др. "Калибровки сложных профилей", М. Ме таллургия, 1979, с. 133, рис. 6). В основу винаходу поставлено задачу створити такий спосіб прокатки кутових профілів, в якому вдосконалення шляхом зміни умов виконання дій дозволило б при використанні винаходу забезпечити досягнення технічного результату, що полягає у зменшенні зносу валків чистового калібру, збільшенні їх терміну служби та підвищенні якості кутови х профілів. В основу винаходу поставлено задачу створити таку систему калібрів для прокатки кутових профілів, у котрій удосконалення шляхом зміни форми виконання елементів дозволило б при використанні винаходу забезпечити досягнення технічного результату, що полягає у зменшенні зносу валків чистового калібру, збільшенні їх терміну служби та підвищенні якості кутових профілів. Винахід, що пропонується, характеризується такими суттєвими ознаками, які висловлені певними поняттями, достатніми для їх ідентифікації, направлені на вирішення поставленої задачі і є достатніми для досягнення очікуваного технічного результату у всіх випадках, на які поширюється обсяг правової охорони. Спосіб прокатки кутових профілів, що пропонується, згідно з першим пунктом формули винаходу включає послідовне рівномірне обтиснення елементів кутового профілю у чорнових калібрах та обтиснення за шириною зовнішніх поверхонь полиць кутового профілю у передчистовому та чистовому калібрах. Від прототипу винахід, що про 2 37425 понується, відрізняється тим, що у передчистовому калібрі переважному обтисненню піддають зони спряження полиць та кінцеві ділянки полиць кутового профілю, формуючи виступи у середній частині зовнішньої поверхні полиць, а у чистовому калібрі переважному обтисненню піддають вказані середні частини зовнішньої поверхні полиць кутового профілю. При використанні винаходу очікується досягнення технічного результату, що полягає у зменшенні зносу валків у чистовому калібрі, підвищенні їх терміну служби та якості кутових профілів. Між сукупністю суттєвих ознак способу прокатки кутових профілів та те хнічним результатом, що досягається, існує такий причинно-наслідковий зв'язок. Переважне обтиснення зони спряження полиць та кінцевих ділянок полиць кутового профілю у передчистовому калібрі та переважне обтиснення середньої частини зовнішньої поверхні полиць у чистовому калібрі забезпечує найбільш ефективне використання зміцненого відбіленого шару чавунних прокатних валків за рахунок зменшення частки обтиснення елементів кутового профілю, яка припадає на частини чистового калібру з найменшими катальними діаметрами валків: для верхнього валка - на ділянки, які контактують із зоною спряження полиць кутового профілю, для нижнього валка - на ділянки, які обтискують кінці полиць кутового профілю. Зменшення величини обтискуючих зусиль на вказаних частинах чистового калібру призводить до зменшення зносу валків чистового калібру та до збільшення кількості переточувань валків у межах зміцненого відбіленого шару, що підвищує їх термін придатності при забезпеченні високої якості кутових профілів за рахунок дотримання заданих геометричних розмірів елементів кутового профілю. Збільшення ж частки обтиснення елементів кутового профілю на вказаних ділянках у передчистовому калібрі припадає на частини передчистового калібру з трохи більшими катальними діаметрами і, отже, для цих валків можлива більша кількість переточувань до спрацювання зміцненого відбіленого шару. В окремих випадках використання спосіб прокатки кутових профілів, що пропонується, характеризується такими відмітними від прототипу ознаками. За п. 2 формули винаходу спосіб відрізняється тим, що зони спряження полиць та кінцеві ділянки полиць у передчистовому калібрі обтискують до товщини, яка складає 0,95-1,1 товщини відповідних ділянок готового профілю. Між суттєвими ознаками цього пункту та те хнічним результатом, що досягається, існує такий причинно-наслідковий зв'язок. Обтиснення зони спряження полиць та кінцевих ділянок полиць у передчистовому калібрі до товщини, яка складає менше від 0,95 товщини відповідних ділянок готового профілю, є недоцільним, бо при зниженні зносу валків у чистовому калібрі це призводить до зниження точності геометричних розмірів кутових профілів при перетіканні металу у чистовому калібрі із середньої частини зовнішньої поверхні полиць, яка обтискується, до зони спряження полиць і до зон кінцевих ділянок полиць. Обтиснення зони спряження полиць та кінцевих ділянок полиць у передчистовому калібрі до товщини, яка складає більше за 1,1 товщини відповідних ділянок готового профілю, є недоцільним, бо це призводить до збільшення у чистовому калібрі частки обтиснення, яка припадає на зону спряження полиць у частині калібру з найменшим катальним діаметром верхнього валка та на кінці полиць профілю у частинах калібру з найменшими катальними діаметрами нижнього валка. Оскільки глибина зміцненого відбіленого шару є мінімальною саме у цих частинах калібру, то це призведе до прискореного спрацювання відбіленого шару і збільшення зносу валків. Система калібрів для прокатки кутови х профілів, що пропонується, у відповідності до формули винаходу, включає послідовно розташовані чорнові, передчистовий та чистовий калібри з конічними поверхнями рівчаків. Від прототипу ця система калібрів відрізняється тим, що на конічних поверхнях рівчака верхнього валка передчистового калібру у зонах для формовки середніх частин зовнішніх поверхонь полиць кутового профілю виконані западини, висота яких складає 0,05-0,1 висоти чистового калібру по осьовій лінії, а ширина западин складає 0,3-0,7 ширини конічної поверхні рівчака. При використанні винаходу очікується досягнення технічного результату, що полягає у зменшенні зносу валків у чистовому калібрі, підвищенні терміну їх служби та підвищенні якості кутових профілів. Між сукупністю суттєвих ознак системи калібрів для прокатки кутови х профілів, що пропонується, та технічним результатом, що досягається, існує такий причинно-наслідковий зв'язок. Виконання на конічних поверхнях рівчаків передчистового калібру у зонах для формування середніх частин зовнішніх поверхонь полиць западин, висота котрих складає 0,05-0,1 висоти чистового калібру по осьовій лінії, а ширина складає 0,3-0,7 ширини конічного рівчака, забезпечує переважне обтиснення зони спряження полиць та зон кінцевих ділянок полиць кутового профілю у передчистовому калібрі та переважне обтиснення середньої частини зовнішньої поверхні полиць у чистовому калібрі. Такий перерозподіл ступеня обтиснення забезпечує найбільш ефективне використання зміцненого відбіленого шару чавунних прокатних валків у чистовому калібрі за рахунок зменшення частки стиснення елементів кутового профілю, яка припадає на частини чистового калібру з найменшими катальними діаметрами валків: для верхнього валка на ділянки, які контактують із зоною спряження полиць кутового профілю, для нижнього валка - на ділянки, які обтискують кінці полиць кутового профілю. Зменшення величини обтискуючих зусиль на вказаних частинах чистового калібру призводить до зменшення зносу валків чистового калібру та до збільшення кількості переточувань валків у межах зміцненого відбіленого шару, що підвищує їх термін служби при забезпеченні високої якості кутови х профілів за рахунок дотримання заданих геометричних розмірів елементів кутового профілю. Збільшення ж частки обтиснення елементів кутового профілю на вказаних ділянках у передчистовому калібрі припадає на частини передчистового калібру із трохи більшими катальними діаметрами і, отже, для цих валків можлива більша кіль 3 37425 кість переточувань до спрацювання зміцненого відбіленого шару. В окремих випадках використання система калібрів для прокатки кутових профілів характеризується такими відмітними від прототипу ознаками. За п. 4 формули винаходу вона відрізняється тим, що западини виконані із змінною за їх шириною висотою, яка послідовно збільшується або зменшується у напрямку до зони спряження конічних поверхонь рівчака верхнього валка. Між суттєвими ознаками цього пункту та те хнічним результатом, що досягається, існує такий причинно-наслідковий зв'язок. Виконання виступів зі змінною за їх шириною висотою дозволяє регулювати інтенсивність перетікання металу із зони спряження полиць та зон кінцевих дільниць полиць до середніх частин полиць кутового профілю. В результаті можна забезпечити зниження інтенсивності деформації у зоні спряження полиць та зонах кінцевих ділянок полиць і, отже, зниження зносу валків у цих місцях, підвищення терміну служби валків та підвищення якості кутових профілів. За п. 5 формули винаходу вона відрізняється тим, що у чистовому калібрі на конічних поверхнях рівчака, які формують зовнішні та внутрішні грані полиць, виконані виступи, висота котрих складає 0,02-0,06 висоти чистового калібру по осьовій лінії, а ширина виступів складає не менше від ширини западин, виконаних на конічних поверхнях рівчака верхнього валка передчистового калібру. Між суттєвими ознаками цього пункту та те хнічним результатом, що досягається, існує такий причинно-наслідковий зв'язок. Виступи на конічних поверхнях рівчака чистового калібру обумовлюють збільшення частки обтиснення металу у середніх частинах полиць кутового профілю при прокатці у чистовому калібрі, а отже і збільшення витяжки металу у цих місцях. Це призводить до інтенсифікації перетікання металу із зони спряження полиць та зон кінцевих ділянок полиць до середніх частин полиць кутового профілю. В результаті відбувається зниження інтенсивності деформації у зоні спряження полиць та зонах кінцевих ділянок полиць і, отже, зниження зносу валків у цих місцях, підвищення терміну служби валків та покращення якості готових профілів за рахунок підвищення точності розмірів. Ділянки конічних поверхонь рівчаків чистового калібру, на яких виконані виступи, перебувають у межах зміцненого відбіленого шару валків і, отже, збільшення обтиснення у ци х зонах суттєво не вплине на загальну стійкість калібру. Виконання у чистовому калібрі на конічних поверхнях рівчаків верхнього та нижнього валків, які формують зовнішні та внутрішні грані полиць, виступів, висота котрих складає менше від 0,02 висоти чистового калібру по його осьовій лінії не призводить до помітної інтенсифікації перетікання металу за шириною полиць при прокатці кутового профілю у чистовому калібрі, а виконання виступів з шириною більш за 0,06 висоти чистового калібру по його осьовій лінії призводить до погіршення якості кутових профілів внаслідок виходу за межі допуску за товщиною полиць кутових профілів. Суть винаходу пояснюється ілюструючими матеріалами, на яких зображено систему калібрів для прокатки кутового профілю: на фіг. 1 - чорновий калібр; на фіг. 2 - передчистовий калібр; на фіг. 3 - чистовий класичний калібр; на фіг. 4 – чистовий калібр для окремого випадку використання винаходу. На графічних фігура х позиціями позначені такі елементи: 1 - конічні поверхні рівчака верхнього валка; 2 - конічні поверхні рівчака нижнього валка; 3 - западини на конічних поверхнях рівчака 1 верхнього валка передчистового калібру; 4, 5 - виступи на конічних поверхнях 1 рівчака верхнього валка та на конічних поверхнях 2 рівчака нижнього валка у чистовому калібрі. Спосіб прокатки кутових профілів, що пропонується згідно з першим пунктом формули винаходу, може бути реалізований за допомогою системи калібрів для прокатки кутових профілів, яка містить послідовно розташовані чорновий (фіг. 1), передчистовий (фіг. 2) та чистовий (фіг. 3) калібри. Ці калібри утворені конічними поверхнями 1 рівчака верхнього валка та конічними поверхнями 2 рівчака нижнього валка. На конічних поверхнях рівчака 1 верхнього валка передчистового калібру (фіг. 2) у зонах для формовки середніх частин зовнішніх поверхонь полиць виконані западини 3, висота h1 котрих складає 0,05-0,1 висоти hк чистового калібру по осьовій лінії (фіг. 3), а ширина В1 западин (фіг. 2) складає 0,3-0,7 ширини Вк конічної поверхні рівчака 1 верхнього валка. В окремому випадку виконання за пунктом 5 формули винаходу система калібрів відрізняється тим, що у чистовому калібрі (фіг. 4) на конічних поверхнях 1 рівчака верхнього валка та на конічних поверхнях 2 рівчака нижнього валка, які формують зовнішні та внутрішні грані полиць кутового профілю, виконані виступи 4,5, висота h2 котрих складає 0,02-0,06 висоти hк чистового калібру по його осьовій лінії, а ширина В2 виступів складає не менше від ширини В1 западин, виконаних на конічних поверхнях 1 рівчака верхнього валка передчистового калібру (фіг. 2). В конкретному прикладі спосіб прокатки кутових профілів, що пропонується, згідно з першим пунктом формули винаходу, за допомогою системи калібрів для прокатки кутових профілів, що пропонується, реалізується таким чином. Прокатка кутового профілю із сталі Ст5 розміром 75х75х6 мм із заготовки розміром 87х87 мм включає послідовне рівномірне обтиснення елементів кутового профілю у чорнових калібрах до одержання в останньому чорновому калібрі (фіг. 1) проміжного кутового профілю з розмірами 73х73х12,5 мм. Потім здійснюють обтиснення за шириною зовнішніх поверхонь полиць кутового профілю у передчистовому (фіг. 2) та чистовому (фіг. 3) калібрах, утворених конічними поверхнями 1 рівчака верхнього валка та конічними поверхнями 2 рівчака нижнього валка. У передчистовому калібрі (фіг. 2) переважному обтисненню піддають зони спряження полиць та кінцеві ділянки полиць кутового профілю, формуючи виступи у середній частині зовнішньої поверхні полиць, а у чистовому калібрі (фіг. 3) переважному обтисненню піддають вказані 4 37425 середні частини зовнішньої поверхні полиць. При цьому зони спряження полиць та кінцеві ділянки полиць у передчистовому калібрі (фіг. 2) обтискують до товщини 6 мм, яка складає 1,0 товщини відповідних ділянок готового профілю. Формування виступів у середній частині зовнішньої поверхні полиць та переважне обтиснення зони спряження полиць та кінцевих ділянок полиць кутового профілю здійснюють за рахунок того, що на конічних поверхнях 1 рівчака верхнього валка передчистового калібру (фіг. 2) у зонах для формовки середніх частин зовнішніх поверхонь полиць виконані западини, висота котрих складає 2,1 мм (0,08 ви соти чистового калібру по осьовій лінії), а ширина западин складає 37 мм (0,5 ширини конічної поверхні рівчака). Після остаточної прокатки профілю в чистовому калібрі (фіг. 3), в якому переважному обтисненню піддають вказані середні частини зовнішньої поверхні полиць, одержували готовий профіль із розмірами 75х75х6 мм. В результаті використання винаходу досягається технічний результат, що полягає у зменшенні зносу валків у чистовому калібрі на 20%, підвищенні їх терміну служби на 15% та підвищенні якості кутови х профілів за рахунок підвищення точності їх геометричних розмірів. фіг. 1 Фіг. 2 5 37425 Фіг. 3 Фіг. 4 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2001 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 6

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for rolling angle sections and system of passes for implementation thereof

Автори англійськоюNosaniov Oleksandr Hryhorovych, Oliinyk Oleksandr Ivanovych, Andriichuk Serhii Andriiovych, Balabiei Yevhen Mykhailovych, Bosyi Volodymyr Mykolaiovych

Назва патенту російськоюСпособ прокатки уголковых профилей и система калибров для его осуществления

Автори російськоюНосанев Александр Григорьевич, Олейник Александр Иванович, Андрийчук Сергей Андреевич, Балабей Евгений Михайлович, Босый Владимир Николаевич

МПК / Мітки

МПК: B21B 1/09

Мітки: профілів, прокатки, спосіб, калібрів, кутових, здійснення, система

Код посилання

<a href="https://ua.patents.su/6-37425-sposib-prokatki-kutovikh-profiliv-ta-sistema-kalibriv-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб прокатки кутових профілів та системa калібрів для його здійснення</a>

Попередній патент: Стенд для динамічних випробувань

Наступний патент: Металічне арочне піддатливе кріплення

Випадковий патент: Спосіб вимірювання абдомінального сагітального діаметра та ілео-абдомінального індексу