Зварювальний комплекс для контактного стикового зварювання трубопроводів на трубоукладальному судні

Номер патенту: 42723

Опубліковано: 15.11.2001

Автори: Нікітін Анатолій Сергійович, Картамишев Павло Іванович, Потапов Віктор Михайлович, Зяхор Ігор Васильович, Сахарнов Василь Олексійович, Амосова Надія Вікторівна, Казимов Борис Іванович, Завалішин Олександр Миколаєвич, Кучук-Яценко Сергій Іванович

Формула / Реферат

1. Сварочный комплекс для контактной стыковой сварки трубопроводов на трубоукладочном судне, состоящий из связанных между собой кинематически вспомогательной технологической линии сварки труб в секции, содержащей зачистные устройства, сварочную машину с внутренним гратоснимателем, наружный гратосниматель, установку неразрушающего контроля стыков, и основной технологической линии сварки секций в нитку трубопровода, включающей кантователь подачи труб, сварочную машину с внутренним гратоснимателем, наружный гратосниматель, установку неразрушающего контроля стыков, отличающийся тем, что технологическое оборудование основной технологической линии сварки установлено с возможностью перемещения вдоль нее, вспомогательная и основная технологические линии расположены на различных уровнях по высоте трубоукладочного судна и связаны между собой вертикальным транспортером, перед сварочной машиной в основной технологической линии установлено устройство перемещения сварочной машины в трубную секцию, состоящее из телескопической штанги и передвижного узла натяжения, между сварочной машиной и наружным гратоснимателем в основной технологической линии установлены агрегаты резки и зачистки труб, между наружным гратоснимателем и установкой неразрушающего контроля в каждой технологической линии установлен блок термообработки, включающий индукционный нагреватель и два передвижных охлаждающих устройства, одно из которых размещено между индукционным нагревателем и наружным гратоснимателем, а второе - между индукционным нагревателем и установкой неразрушающего контроля стыков.

2. Сварочный комплекс по п. 1, отличающийся тем, что сварочная машина в каждой технологической линии подключена к источнику электропитания трубоукладочного судна через симметрирующий преобразователь, включающий трехфазный электродвигатель и генератор, и снабжена устройством контроля годности сварных соединений, состоящим из узлов контроля параметром режима сварки и смещения кромок.

3. Сварочный комплекс по п. 1, отличающийся тем, что установка неразрушающего контроля стыков в основной и вспомогательной технологических линиях совмещена с установкой ремонта стыков, включающей устройства для резки, механической обработки, центровки и сварки стыков.

Текст

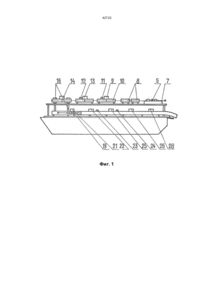

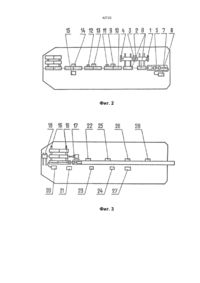

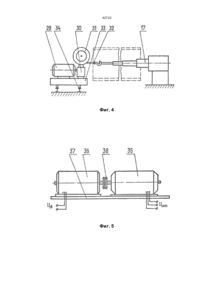

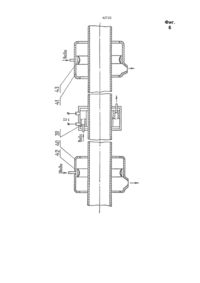

42723 Изобретение относится к сварке труб и может быть использовано при строительстве морских трубопроводов, осуществляемом методом непрерывного спуска трубопровода с трубо укладочного судна. Известен сварочный комплекс для сварки трубопроводов на трубоукладочной барже (Капустин К.Я., Камышев М.А. Строительство морских трубопроводов. - М.: Недра, 1982. - С. 81-84). Сварочный комплекс включает 4 поста для ручной ду- говой сварки, посты контроля качества швов, изо- ляции и обетонирования стыков. Комплекс пред- назначен для сварки трубопроводов диаметром до 325 мм. Существенным недостатком данного сва- рочного комплекса является низкая производи- тельность, обусловленная применением ручной сварки, кроме того, это предопределяет зависимость качества швов от погодных условий, квалификации сварщиков и других факторов. Известен сварочный комплекс для трубоукладочного судна по а. с. СССР № 327403. Он принят в качестве прототипа. Комплекс состоит из кинематически связанных между собой вспомогательной технологической линии сварки длинномерных секций труб и основной технологической линии сварки секций в нитку трубопровода (линия укладки трубопровода). Вспомогательная линия содержит зачистные устройства, машину для контактной стыковой сварки с внутренним гратоснимателем, наружный гратосниматель, установку неразруша- ющего контроля стыков. На этой линии осуществ- ляется сварка трехтр убок из одиночных секций труб. Основная линия содержит сварочную маши- ну с внутренним гратоснимателем, наружный гра- тосниматель, установку неразрушающего контро- ля стыков. На основной линии свариваются трех- трубки в нитку трубопровода. Комплекс обеспечи- вает высокую производительность сварки при удо- влетворительном качестве соединений. Однако комплекс имеет ряд недостатков. Во- первых, поскольку длина трубных секций не все- гда одинакова, то на основной линии после не- скольких сварок обрабатываемый стык на соот- ветствующем этапе технологического цикла может не совпадать с расположением технологического оборудования линии, во-вторых, наличие двух технологических линий сварки на одном уровне по высоте трубо укладочного судна приводит к значи- тельному увеличению габаритных размеров ком- плекса. Втретьих, необходимость введения внут- ритрубного агрегата сварочной машины в полость трехтрубной секции на основной линии предопре- деляет возможность боковой передачи секций труб на пост сварки, что приводит к увеличению длины комплекса на длину трехтр убной секции. В-четвертых, сварные соединения, выполненные контактной сваркой, имеют пониженные пластиче- ские свойства. В-пятых, использование однофаз- ных контактных сварочных машин большой мощ- ности приводит к перекосу фаз питающей элек-трической сети, что отрицательно сказывается на работе технологического оборудования комплек- са. В-шестых, данный сварочный комплекс не обеспечивает решение проблемы ремонта выяв- ленных бракованных стыков без значительного снижения производительности сварки трубопровода. Задачей предлагаемого изобретения является усовершенствование сварочного комплекса для контактной стыковой сварки на трубо укладочном судне за счет установки технологического оборудования основной линии с возможностью пере- мещения вдоль технологических линий на различ- ных уровнях по высоте трубо укладочного судна, введения новых узлов и устройств – устройства перемещения сварочной машины в трубную сек- цию, блока термообработки, установки ремонта стыков, что позволяет повысить производитель- ность сварочного комплекса и обеспечить получе- ние качественных соединений при строительстве морских тр убопроводов с использованием трубоукладочного судна. Кроме того, задачей предлагаемого изобрете- ния является улучшение условий работы технологического оборудования комплекса, исключение вероятности нарушения его работоспособности вследствие перекоса фаз в электрической сети трубоукладочного судна за счет подключения сва- рочной машины в каждой технологической линии к источнику электропитания трубоукладочного суд- на через симметрирующий преобразователь. Задачей предлагаемого изобретения также является выделение дефектных стыков непосред- ственно после сварки для выполнения последую- щего ремонта за счет снабжения сварочной ма- шины устройством контроля годности сварных со- единений. Задачей предлагаемого изобретения также является упрощение ремонта стыков, забракован- ных по результатам текущего контроля парамет- ров режима сварки, за счет подготовки торцов труб к ремонту непосредственно после сварки и проведение повторной сварки с помощью контакт- ной сварочной машины. Задачей предлагаемого изобретения также является выполнение ремонта стыков, имеющих отрицательные результаты неразрушающего кон- троля, без перемещения секций труб или трубопровода, за счет совмещения установки неразру- шающего контроля на основной и вспомогатель- ной линиях с установкой ремонта стыков. В предлагаемом техническом решении, пред- ставляющем собой сварочный комплекс для кон- тактной стыковой сварки трубопроводов на трубо- укладочном судне, состоящий из связанных между собой кинематически вспомогательной технологи- ческой линии сварки труб в секции, включающей зачистные устройства, сварочную машину с вн ут- ренним гратоснимателем, наружный гратоснима- тель, установку неразрушающего контроля стыков и основной технологической линии сварки секций в нитку трубопровода, включающей кантователь подачи труб, сварочную машину с вн утренним гра- тоснимателем, наружный гратосниматель, устано- вку неразрушающего контроля стыков, выполне- ние поставленной задачи достигается за счет того, что технологическое оборудование основной линии установлено с возможностью перемещения вдоль технологической линии, вспомогательная и основная технологические линии расположены на различных уровнях по высоте трубоукладочного судна и связаны между собой вертикальным транспортером, перед сварочной машиной основной технологической линии установлено 42723 устройст- во перемещения сварочной машины в трубную секцию, состоящее из телескопической штанги и передвижного узла натяжения, между сварочной машиной и наружным гратоснимателем в основной линии установлены агрегаты резки и зачистки труб, между наружным гратоснимателем и установкой неразрушающего контроля в каждой из ли- ний установлен блок термообработки, включаю- щий индукционный нагреватель, и два передвиж- ных охлаждающих устройства, одно из которых размещено между индукционным нагревателем и наружным гратоснимателем, а второе – между ин- дукционным нагревателем и установкой неразрушающе го контроля стыков. Сварочная машина в каждой технологической линии подключена к источнику электропитания трубо укладочного судна через симметрирующий преобразователь, включающий трехфазный электродвигатель и генератор, и снабжена устройст- вом контроля годности сварных соединений, со- стоящим из узлов контроля параметров режима сварки и смещения кромок. Установка неразрушающего контроля стыков на основной и вспомогательной линиях совмеще- на с установкой ремонта стыков, включающей уст- ройства для резки, механической обработки, цент- ровки и сварки стыков. Установка технологического оборудования ос- новной линии с возможностью перемещения вдоль технологической линии обеспечивает воз- можность точного наведения технологического оборудования комплекса на обрабатываемый стык в случае колебания длины трубных секций. Расположение основной и вспомогательной технологических линий на различных уровнях тр убоукладочного судна позволяет снизить габарит- ные размеры комплекса, что обеспечивает сниже- ние размеров трубоукладочного судна, его инер- ционности, а следовательно, повышение производительности сварки. Расположение перед сварочной машиной уст- ройства перемещения сварочной машины в труб- ную секцию обеспечивает введение сварочной машины в привариваемую секцию без выведения машины наружу из свариваемого трубопровода. Наличие агрегатов резки и зачистки труб меж- ду сварочной машиной и наружным гратоснимате- лем в основной линии позволяет, в случае нару- шения режима сварки, вырезать недоброкачест- венный стык и подготовить концы труб к сварке, которая выполняется с помощью контактной сварочной машины. Наличие блока термообработки в каждой ли- нии позволяет повысить пластические свойства сварных соединений и производить ускоренное охлаждение термообрабатываемого стыка до тем- пературы, при которой можно выполнить следую- щую те хнологическую операцию – неразрушающий контроль качества сварки. Подключение однофазной сварочной машины к источнику электропитания через симметрирую- щий преобразователь позволяет исключить пере- кос фаз в трехфазной цепи трубоукладочного судна, что в свою очередь позволяет улучши ть условия работы технологического оборудования комплекса и исключить вероятность нарушения его работоспособности по этой причине. Снабжение сварочной машины устройством контроля годности сварных соединений позволяет выявлять дефектный стык сразу после выполне- ния сварки, что обеспечивает возможность про- ведения его ремонта без перемещения трубо- провода. Совмещение установки неразрушающего кон- троля с установкой ремонта стыков позволяет, в случае выявления бракованного стыка, выполнить его ремонт на посту неразрушающего контроля без перемещения секций труб или тр убопровода. На фиг. 1 изображен предлагаемый свароч- ный комплекс для контактной стыковой сварки трубопроводов на трубоукладочном судне, вид сбоку. На фиг. 2 изображена вспомогательная линия сварки труб в секции, вид сверху. На фиг. 3 изображена основная линия сварки трубопровода, вид сверху. На фиг. 4 изображено устройство перемещения сварочной машины в трубн ую секцию. На фиг. 5 изображен симметрирующий преобразователь. На фиг. 6 изображен блок термообработки. Вспомогательная линия сварки труб в секции расположена на верхней палубе трубоукладочного судна и включает зачистные устройства 1, 2, 3, 4, предназначенные для зачистки концов труб под зажимы сварочной машины, сварочную машину 5 с блоком контроля годности стыков и внутренним гратоснимателем, подключенную к источнику эле- ктропитания через симметрирующий преобразова- тель 6, ложемент 7, предназначенный для размещения сварочной машины в положении "перед сваркой" и обеспечивающий возможность ее перемещения в полость свариваемых труб 8, наруж- ный гратосниматель 9, обеспечивающий удаление наружного грата со сваренной двухтрубной сек- ции 10, охлаждающие устройства 11, 12, нагрева- тель индукционный 13, установку неразрушающе- го контроля 14 качества сварных соединений, совмещенную с установкой ремонта стыков 15. Основная линия сварки секций в нитку тр убо- провода расположена на нижней палубе трубо укладочного судна, связана со вспомогательной линией вертикальным транспортером 16 и включает устройство подачи сварочной машины в трубную секцию, содержащее телескопическую штангу 17 и передвижной узел натяжения 18, сварочную ма- шину 19 с устройством контроля годности стыков и внутренним гратоснимателем, подключенную к источнику электропитания через симметрирующий преобразователь 20, агрегат 21 резки и зачистки труб, наружный гратосниматель 22, охлаждающие устройства 23, 24, индукционный нагреватель 25, установку неразрушающего контроля 26, установ- ку ремонта стыков 27, включающую устройства для резки, механической обработки, центровки и ручной дуговой сварки стыков, и установку изоляции стыков 28. 42723 Устройство контроля годности стыков включа- ет датчики контроля параметров режима сварки и смещения свариваемых кромок, установленные на соответствующи х исполнительных механизмах сварочной машины. Сигналы с датчиков сравнива- ются с заданными параметрами режима сварки и допустимыми величинами смещения кромок и, в случае наличия недопустимых отклонений, подается сигнал оператору сварочной машины. Устройство перемещения сварочной машины в трубную секцию включает телескопическую шта- нгу 17 и передвижной узел натяжения 18, состоя- щий из электродвигателя 29 с редуктором 30 и барабаном 31 для намотки троса 32, которые установлены на тележке 33, перемещающейся по направляющим 34. Симметрирующий преобразователь представ- ляет собой двухмашинный агрегат, состоящий из асинхронного электродвигателя 35 и синхронного генератора 36, установленных на общей раме 37 и сочлененных с помощью муфты-маховика 38. Электродвигатель подключен к трехфазной сети трубо укладочного судна. Сварочная машина подключена к выходу ге- нератора переменного тока, находящего на одном валу с трехфазным электродвигателем, подсоединенным к выходу источника электропитания трубоукладочного судна. Установка ремонта стыков 27, совмещенная с установкой неразрушающего контроля 26 на осно- вной линии, включает устройства для резки, механической обработки, центровки и ручной дуговой сварки стыков. В качестве этих устройств, а также устройства резки и зачистки труб, установленных между сварочной машиной и наружным гратоснимателем, могут быть использованы устройства, применяемые при сварке в наземных условиях (Строительство морских трубопроводов: Справоч ник. – Москва: Недра, 1991. - С.154-208). Блок термообработки состоит из раскрываю- щегося одновиткового водоохлаждаемого индук- ционного нагревателя 39, подключаемого к высокочастотному трансформатору, и двух о хлаждающих устройств 40, 41, представляющих собой коробчатую конструкцию, в которой закреплены коллекторы подачи жидкости (воды) 42, 43. Сварочный комплекс работает следующим об- разом. На вспомогательной линии свариваются двухтр убные секции. Трубы 8 подаются на пост зачистки контактных поверхностей. Зачистные устройства 1, 2, 3, 4 вводятся в полость труб и производят зачистку поверхностей до металлического блеска. После зачистки и вывода из труб зачистных устройств, тр убы по поперечному рольгангу перемещают на сварочную линию, при этом сварочная установка 5 находится на ложементе 7 в положении "перед сваркой". Сначала на линию поступает одна труба, которая перемещается до ложемента 7. Производится совмещение торцов ложемента и трубы. При этом другой конец трубы размещается на посту сварки. Затем подается вторая труба, которая перемещается по рольгангу до соприкосновения с первой. После этого в трубы подается сварочная машина 5, трубы зажимаются, производится контроль совмещения кромок и, в случае необходимости, производится точная центровка труб. Осуществляется сварка. В процессе сварки производится контроль параметров режима. При нарушении режима подается сигнал, и процесс сварки может быть прекращен оператором или автоматически. По окончании сварки зажимы сварочной ма- шины разжимаются, машина перемещается и фиксируется на позицию снятия внутреннего грата. Внутренний гратосниматель наводится на стык и производится удаление грата, после чего свароч- ная машина возвращается в исходное положение, а сваренная секция перемещается по продольному рольгангу на пост удаления наружного грата. Наружный гратосниматель 9 раскрывается, точно наводится на стык, закрывается и производится удаление наружного грата. Двухтр убная секция 10 по продольному рольгангу подается на пост термообработки. На посту термообработки на сварной стык наводится охлаждающее устройство 11, выполненное в виде двух полуколец с расположенным внутри коллектором подачи жидкости, и производится охлаждение стыка. Охлаждающее устройство 11 отводится, индукционный нагреватель 13 наводится на стык, при этом его два полукорпуса охватывают трубн ую секцию, нагреватель закрывается. Выполняется нагрев, после чего нагреватель раскрывается и отводится. На его место перемещается охлаждающее устройство 12. Производится охлаждение стыка. К установке неразрушающего контроля свар- ной стык поступает с температурой около 50°. С помощью установки неразрушающего контроля 14 производится контроль качества сварного соеди- нения. При выявлении дефектов секция разрезается, производится механическая обработка концов труб, выполняется центровка и сварка труб, после чего проводится повторный контроль качества сварки. При удовлетворительных результатах контроля двухтр убная секция перемещается с помощью вертикального транспортера 16 на главную те хнологическую линию, находящуюся на ни- жней палубе судна. На главной технологической линии осуществ- ляется сварка двухтр убных секций в нитку трубопровода. По поперечному рольгангу двухтрубная секция подается до устройства перемещения сварочной машины в трубную секцию. Телескопическая штанга 17 вводится в по- лость секции, захватывает конец троса и обратным перемещением вводит трос в полость трубной секции, после чего конец троса отсоединяется от штанги, и трубная секция подается кантователем 16 на пост сварки. При этом узел натяжения также перемещается на пост сварки. Один конец троса подсоединяется к сварочной машине 19, после чего с помощью узла натяжения сварочная машина вводится в полость двухтр убной секции. Производится подсоединение рабочих кабелей к сварочной машине, двухтрубная секция подается до упора с концом сваренного трубопровода. Производится зажатие сваренного трубопровода с последующим контролем совмещения кромок. Производится сварка, удаление внутреннего грата и операционный контроль качества сварки. 42723 При отрицательных результатах контроля стык вырезается и производится подготовка концов труб к сварке при помощи агрегатов резки и зачистки труб 20, после чего процесс сварки повторяется. При положительных результатах контроля подается команда на перемещение судна. После перемещения судна конец трубопровода находится на позиции сварки, и на главную линию подается новая трубная секция, и цикл сварки повторяется. После перемещения судна выполняемый стык поступает на пост удаления наружного грата. Гратосниматель 21 наводится на стык, фиксируется, включаются рабочие механизмы, удаляется грат. Подается команда на перемещение судна и вы- полняемый стык подается на пост термообработки. Производится охлаждение стыка до заданной температуры охлаждающим устройством 22, пос- ле чего на стык наводится индукционный нагреватель 24. После нагрева до заданной температуры на стык наводится охлаждающее устройство 23 и производится охлаждение стыка. Подается кома- нда на перемещение судна. Охлаждающие устройства 22, 23 выполнены передвижными, что позволяет производить охлаждение стыка в процессе перемещения судна, благодаря чему сокращается цикл термообработки. После термообработки стык поступает на пост неразрушающего контроля. Установка контроля 25 наводится на стык и выполняется контроль каче- ства сварки. Если стык признается подлежащим ремонту, то прибор контроля отводится от стыка, выполняется ремонт при помощи установки ремонта стыков 26, включающей устройство для ре- зки, механической обработки, центровки и сварки стыков. Последовательность ремонта – вырезка стыка, обработка кромок, центровка труб и сварка стыка ручной дуговой сваркой. Затем производится повторный контроль качества сварки. При положительных результатах контроля подается команда на перемещение судна. На заключительном посту производится изоляция стыка с помощью установки изоляции 27. Все технологическое оборудование на глав- ной технологической линии установлено с возмо- жностью перемещения вдоль оси трубоукладочно- го судна, благодаря чему при колебании длины двухтр убной секции, которое всегда имеет место, технологическое оборудование точно наводится на стык и выполняется требуемая операция. Все подготовительные и рабочие операции на всех постах выполняются одновременно. 42723 Фиг. 1 42723 Фиг. 2 Фиг. 3 42723 Фиг. 4 Фиг. 5 42723 Фиг. 6

ДивитисяДодаткова інформація

Назва патенту англійськоюWelding unit for contact butt-seam welding of pipes on the pipe-lay ship

Автори англійськоюKuchuk-Yatsenko Serhii Ivanovych, Kazymov Borys Ivanovych, Nikitin Anatolii Serhiiovych, Ziakhor Ihor Vasyliovych, Potapov Viktor Mykhailovych, Amosova Nadiia Viktorivna, Kartamyshev Pavlo Ivanovych, Zavalishyn Oleksandr Mykolaievych, Sakharnov Vasyl Oleksiiovych

Назва патенту російськоюСварочный комплекс для контактной стыковой сварки трубопроводов на трубоукладочном судне

Автори російськоюКучук-Яценко Сергей Иванович, Казимов Борис Иванович, Никитин Анатолий Сергеевич, Зяхор Игорь Васильевич, Потапов Виктор Михайлович, Амосова Надежда Викторовна, Картамышев Павел Иванович, Завалишин Александр Николаевич, Сахарнов Василий Алексеевич

МПК / Мітки

МПК: B23K 11/04, B63B 35/00

Мітки: контактного, трубопроводів, трубоукладальному, судні, стикового, комплекс, зварювання, зварювальний

Код посилання

<a href="https://ua.patents.su/8-42723-zvaryuvalnijj-kompleks-dlya-kontaktnogo-stikovogo-zvaryuvannya-truboprovodiv-na-truboukladalnomu-sudni.html" target="_blank" rel="follow" title="База патентів України">Зварювальний комплекс для контактного стикового зварювання трубопроводів на трубоукладальному судні</a>

Попередній патент: Сульфіди, сульфоксиди або сульфони, або їх фармацевтично прийнятні солі і фармацевтична композиція, що їх містить

Наступний патент: Чоловічий презерватив

Випадковий патент: Спосіб контурної пластики і усунення дефектів м'яких тканин обличчя за допомогою плазмофілінгу