Спосіб виділення фракцій з багатокомпонентних сумішей органіки

Номер патенту: 51947

Опубліковано: 10.08.2010

Формула / Реферат

1. Спосіб виділення фракцій з багатокомпонентних сумішей органіки, що включає азеотропну перегонку вказаної вихідної сировинної суміші в безперервному режимі у присутності водяної пари, з відбором принаймні одній фракції у вигляді заданої азеотропної суміші пари органіки і води, змішування багатокомпонентної суміші з відповідною кількістю води, необхідною для формування заданого азеотропу, нагрівання отриманої суміші до температури її кипіння з формуванням заданої азеотропної суміші пари органіки і води, конденсацію пари з утворенням двох рідких фаз, сепарацію рідких фаз відстоюванням з виводом заданої фракції і циркуляцією отриманого конденсату по замкнутому контуру,

який відрізняється тим, що

• формування заданої азеотропної суміші пари органіки і води здійснюють шляхом однорідного розподілу молекул води між молекулами багатокомпонентної суміші диспергуванням отримуваної емульсії в процесі змішування при безперервному переміщенні по стадіях переробки,

• спочатку змішуванням багатокомпонентної суміші, що подається з сховища, з водою насосом, із здобуттям масловодяної грубої емульсії в циркуляційному контурі, утвореному насосом, трубопроводами подачі і трубчастим змішувачем на всисі насоса при одночасній подачі у вказаний трубчастий змішувач заданої витрати води у вигляді конденсату з сепаратора,

• диспергуванням отриманої грубої емульсії в процесі руху по трубопроводах на вхід підігрівача, в процесі нагріву її до кипіння в підігрівачі і подальшого руху після виходу з підігрівача по трубопроводах і відповідному трубчастому змішувачі,

• диспергуванням знову отриманої емульсії на завершальній стадії в циркуляційному контурі при русі її з виходу підігрівача через відповідний трубчастий змішувач в спеціальний циркуляційний куб, забезпечений диспергуючими пристроями, розміщеними у верхній частині по довжині вказаного куба, при одночасному змішуванні її в протитечії з парами багатокомпонентної суміші, сформованої в нижній частині вказаного куба, що випаровуються,

• подачею азеотропної суміші пари органіки і води, що утворилася, з верху вказаного куба в нижню частину випарної колони, забезпеченої по висоті середньої частини системою краплевідбійників для запобігання віднесенню рідких крапель у верхню частину колони, з якої вказана суміш послідовно надходить на конденсацію пари і сепарацію, причому частину отриманого при сепарації конденсату в потрібній кількості відбирають у верхню частину колони у вигляді рефлюксу для регулювання оптимальної температури азеотропної суміші пари, що виділяється, а іншу частину конденсату подають в трубчастий змішувач на всис насоса на циркуляцію.

2. Спосіб за п. 1, який відрізняється тим, що міру циркуляції багатокомпонентної суміші підбирають в межах 1¸3.

3. Спосіб за п. 1, який відрізняється тим, що вихід на безперервний режим переробки багатокомпонентної суміші органіки контролюють по відсутності легкокиплячих вуглеводнів в парах, що відбираються з верхньої частини колони.

4. Спосіб за п. 1, який відрізняється тим, що при виділенні сирого бензолу з поглинюваного масла температуру суміші на вході в дистиляційну колону підтримують в межах 80-85 °С, а температуру азеотропу на виході підтримують в межах 69,2-69,5 °С.

5. Спосіб за п. 1, який відрізняється тим, що при здобутті фракції сольвенту кам'яновугільного витримують температуру на вході в колону 95-120 °С, а температуру азеотропу на верху колони не вище 92 °С.

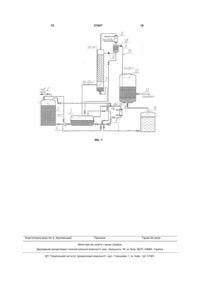

Текст

1. Спосіб виділення фракцій з багатокомпонентних сумішей органіки, що включає азеотропну перегонку вказаної вихідної сировинної суміші в безперервному режимі у присутності водяної пари, з відбором принаймні одній фракції у вигляді заданої азеотропної суміші пари органіки і води, змішування багатокомпонентної суміші з відповідною кількістю води, необхідною для формування заданого азеотропу, нагрівання отриманої суміші до температури її кипіння з формуванням заданої азеотропної суміші пари органіки і води, конденсацію пари з утворенням двох рідких фаз, сепарацію рідких фаз відстоюванням з виводом заданої фракції і циркуляцією отриманого конденсату по замкнутому контуру, який відрізняється тим, що • формування заданої азеотропної суміші пари органіки і води здійснюють шляхом однорідного розподілу молекул води між молекулами багатокомпонентної суміші диспергуванням отримуваної емульсії в процесі змішування при безперервному переміщенні по стадіях переробки, • спочатку змішуванням багатокомпонентної суміші, що подається з сховища, з водою насосом, із здобуттям масловодяної грубої емульсії в циркуляційному контурі, утвореному насосом, трубопроводами подачі і трубчастим змішувачем на всисі насоса при одночасній подачі у вказаний трубчастий змішувач заданої витрати води у вигляді конденсату з сепаратора, • диспергуванням отриманої грубої емульсії в процесі руху по трубопроводах на вхід підігрівача, в процесі нагріву її до кипіння в підігрівачі і подальшого руху після виходу з підігрівача по трубопроводах і відповідному трубчастому змішувачі, 2 (19) 1 3 Корисна модель відноситься до галузі коксохімії і нафтохімії, конкретно до способів розділення рідких багатокомпонентних сумішей вуглеводнів і іншої органіки, виділення з них по черзі вузьких фракцій з одночасним первинним очищенням отримуваних продуктів від домішок. Переважно відноситься до методу азеотропної дистиляції різних органічних матеріалів для виділення з них фракцій, наприклад моноциклічних ароматичних з'єднань бензолу і його похідних. Відомо, що для розділення бінарних і багатокомпонентних сумішей широко застосовуються методи дистиляції (перегонки) і ректифікації. Найбільш близькими багатокомпонентними сумішами до коксохімічної сировини по температурному діапазону 100-350°С для розділення на фракції і готові продукти є всілякі комбіновані методи дистиляції і ректифікації при переробці сирої нафти. Основними показниками якості фракцій, що виділяються, є концентрація і чистота виділення продукту, а також вихід фракцій. Метод перегонки заснований на розділенні вихідної сировини на різні компоненти, звані фракціями. За рахунок різниці температури кипіння компонентів однієї речовини можна отримати необхідний продукт з цієї речовини. Для цього вихідну сировину нагрівають до певної температури, воно починає кипіти і випаровуватися, внаслідок чого утворюються пари, які потім конденсують, тобто перетворюють пару на рідину. Проте, вказаним методом досягається грубе розділення, оскільки складно отримати конкретну речовину з високою мірою очищення від небажаних домішок. Ректифікація - метод розділення рідких сумішей на компоненти, кипіння, що відрізняються температурами, шляхом багатократних випарів рідини і конденсації пари. Ректифікацію зазвичай здійснюють у вертикальних колонних апаратах з великим числом тарілок для багатократної контактної взаємодії рідини і пари. Рідина і пара рухаються, як правило, протитечією (пара - вгору, рідина вниз). Тому при великій висоті колони в її верхній частині можна отримати практично чистий цільовий компонент. Проте розділення складних сумішей вуглеводнів звичайною ректифікацією, як правило, малоефективне і часто практично неможливо із-за близьких температур кипіння і утворення азеотропів. Крім того, ректифікація є дуже енерговитратним методом розділення і очищення вуглеводнів, вимагає складного і дорогого устаткування. Наприклад, коксохімічний бензол в процесі його здобуття піддається ректифікації тричі: при відборі сірковуглецевої фракції, перегонці очищеної фракції БТК (бензол-толуол-ксилол) для здобуття бензолу «для нітрації» і остаточному виділенні бензолу після додаткових очищень з метою здобуття бензолу вищих марок. Бензол належить до найважливіших хімічних продуктів, на яких базується сучасний органічний синтез. Можливість здобуття з ароматичних вугле 51947 4 воднів всіляких речовин і матеріалів, властивостями яких можна гнучко управляти, робить ароматичні з'єднання особливо коштовною сировиною для різних галузей промисловості. Найширше використовуються бензол і його перші гомологи толуол і ксилоли. Ароматичні вуглеводні отримують уловлюванням поглинювальним маслом з отримуваного коксового газу в процесі коксування вугілля, з сирої нафти, а також з нетрадиційних видів сировини. При цьому бензолові вуглеводні у великих кількостях отримують переважно з нафтової сировини, не дивлячись на значні абсолютні обсяги виробництва коксохімічного бензолу. Абсорбцію компонентів сирого бензолу з коксового газу здійснюють переважно або з використанням кам'яновугільного поглинювального масла, або солярового масла, що отримується при розгоні нафти. Кам'яновугільне поглинювальне масло є фракцією кам'яновугільної смоли, що википає в інтервалі температур 230-300 °С, заздалегідь очищену від антрацену і нафталіну, а також від піридинових підстав і фенолів. До масла пред'являється цілий ряд специфічних вимог. Температура кипіння поглинювального масла має бути значно вище за температуру кипіння сирого бензолу (80,2°С), аби при відгоні в бензол потрапляла лише незначна кількість масла. Масло не повинно розчинятися у воді, а питома вага його повинен значно відрізнятися від одиниці для швидшого відстоювання від води. Відомо, що десорбція газів з розчинів є вельми трудомістким і енергоємним процесом. Технологія десорбції - виділення бензолових вуглеводнів з поглинювального масла із здобуттям проміжного продукту - сирого бензолу - заснована на різній летючості компонентів суміші при даній температурі. Повне виділення бензолових вуглеводнів з поглинювального масла може відбуватися лише при його кипінні при підвищеній температурі його нагріву до 250-300°С, що негативно впливає на якість поглинювального масла. Тому для зниження температур кипіння розчину бензолових вуглеводнів в поглинювальному маслі процес дистиляції в тарілчастих колонних апаратах здійснюють при подачі значної кількості гострої пари в нижню частину колони. При барботажі гострої пари через шар рідини на тарілках колонного апарату відбувається випар і видування бензолових вуглеводнів без істотного підігрівання масла від їх початкового вмісту 2-2,4% до залишкового вмісту 0,2-0,4% в маслі, що виводиться з низу колони. По складу сирий бензол є багатокомпонентною сумішшю хімічних сполук, що містить в середньому 90% бензолових вуглеводнів (~65% бензолу, ~15% толуолу, ~10% ксилолов і триметилбензолов) і 10% різних речовин, у тому числі: циклопентадієн, кумарон, інден, стирол, циклогексан, феноли, сірковуглець, тіофен, насичені циклічні вуглеводні, поліциклічні ароматичні з'єднання (нафталін, аценафтен і ін.). 5 Для обліку вироблення сирого бензолу, а також визначення вмісту так званих чистих продуктів (бензолу, толуолу, ксилолів) приймається лише відгін до 180°С (90-95%). Фракція сирого бензолу, що википає при температурі вище 180°С, називається сольвент - нафтой. Існуючий рівень техніки стосовно здобуття ароматичних бензолових вуглеводнів з продуктів коксування кам'яного вугілля, досить детальний викладений, наприклад, в наступних книгах: [1] Л.Я. Коляндр Уловлювання і переробка хімічних продуктів коксування. Харків - Москва, 1953 р. 415 стор. (гл.VII Здобуття сирого бензолу, стор. 162-228, гл. XI Переробка сирого бензолу, стор. 260-340). [2] С.Н. Лазорін, Е.Я. Стеценко «Виробництво сирого бензолу. Видавництво «Техніка», Київ 1969 н., 222 стор. (гл. 3 Уловлювання бензолових вуглеводнів з коксового газу поглинювальним маслом, стор. 33-84, гл. 5 Здобуття сирого бензолу, технологічні схеми, витягання поглинювальних масел в процесі роботи і регенерація їх. (стор. 99143) [3] Соколов В.З., Харламповіч Г.Д. Виробництво і використання ароматичних вуглеводнів. Москва, Хімія, 1980, 336 стор. [4] Гребенюк А.Ф., Коробчанський В.І., Власов Г.А., Кауфман С.I.. Уловлювання хімічних продуктів коксування. Часть 1, частина 2 (гл. 12 Виробництво сирого бензолу на коксохімічних заводах. Стр. 155-189). Східний видавничий будинок. Донецьк - 2002. Згідно сучасним вимогам для багатьох процесів органічного синтезу необхідний високочистий бензол. Через особливості електронної будови атомів ароматичних з'єднань взаємодія їх електронів з полярними частками створює умови для утворення азеотропних систем з цілим рядом речовин. Багато вуглеводнів утворюють гетероазеотропні суміші з водою, метанолом, етиловим спиртом і ін., киплячих при температурі, меншої температури кипіння кожного компонента. Для коксохімічного бензолу необхідне глибше очищення від насичених вуглеводнів, особливо від Н-гептана і метілциклогексану. Труднощі виділення високочистого бензолу з високою температурою кристалізації пояснюються саме тим, що багато насичених вуглеводнів (парафіни і нафтени) при ректифікації утворюють з бензолом азеотропні суміші, температури кипіння яких трохи відрізняються від температури кипіння бензолу. Перспективним методом розділення бензолу і насичених вуглеводнів є фракціонування у присутності розділяючого агента - третього компонента, так звана азеотропна або екстрактна ректифікація. Як розділяючий агент випробувано багато речовин - метанол, ацетон, діметілформамід і ін.)(див. [4], стр.233, 235-237). Азеотропні з'єднання (при тиску 0,1МПа), що утворюються з рядом розділяючих агентів ароматичними вуглеводнями, а також для цього тиску деякі бінарні і потрійні азеотропні з'єднання, що утворюються для низькокиплячої фракції кам'яно 51947 6 вугільної смоли, приведені в [4], стор. 16, 17. Наприклад: суміш 91 ваг. % бензолу або циклогексану з 9 ваг. % води кипить при температурі 69,2°С, тобто нижче, ніж температура кипіння бензолу (80,1°С), або циклогексану (81°С). Суміш 80 ваг. % толуолу і 20 ваг.% води кипить при температурі 84°С, тоді як температура кипіння толуолу 111°С. Чим вище температура кипіння вуглеводня, тим вище температура кипіння його азеотропної суміші з водою і тим вище вміст пари води в азеотропі. Наприклад, вуглеводні висококиплячого солярового масла утворюють з водою азеотропні суміші з температурою кипіння 87-97°С при концентрації води в азеотропі від 40 до 80 ваг.%. (Огородников С.К. і ін. Азеотропні суміші. Довідник. Ленінград, Хімія, 1971). [5] стор. 102. Відома також велика кількість науковотехнічних публікацій і технічних рішень з тематики вказаної проблеми, захищених патентами провідних країн світу. Відомий спосіб азеотропної дистиляції органічних багатокомпонентних систем, вживаний для виділення води з органічних багатокомпонентних сумішей, що містять мінімум один компонент, який частково змішується з водою. Спосіб здійснюють шляхом дистиляції сировинної суміші, що містить окрім води органічний азеотропоутворювач, дистиляційної колони, з великим числом тарілок, вводиться в нижню частину, розділення дистиляту на фракції і рециркуляції органічного азеотропоутворювача назад в колону. Відмінністю способу є те, що перед рециркуляцією органічний азеотропоутворювач розділяють на два потоки, один з яких вводять у верхню частину колони, а інший - в місце введення сировинної суміші або нижче за нього. При одній і тій же витраті енергії в цьому випадку можна отримати води на 30% більше, ніж без операції розділення сировинної суміші (патент СРСР № 560519, В01Д3/00, 1974 p., заявник - німецька фірма «Хехст АГ» (ФРН). По патенту РФ № 2000312, C10G21/14 відомий спосіб деасфальтизації нафти і важких нафтових залишків при температурі кипіння азеотропної суміші, за допомогою нероздільнокиплячі суміші вуглеводневого розчинника і води - азеотропній суміші, що містить ваг.%: бензин 91, вода 9. Утворення азеотропа з бензину і води відбувається досягши температури кипіння, при цьому суміш набуває нових властивостей - тимчасове і регульоване поліпшення показника процесу деасфальтизації на 10-15%. По патенту РФ № 2125077, C10g7/00, 7/04, 33/04, опубл. 20.01.1999, заявлений спосіб первинної переробки сирої нафти, що включає знесолювання, обезводнення і розділення на фракції за допомогою перегонки у присутності водяної пари, для чого одну і більш за фракції перегонки відбирають у вигляді азеотропної суміші пари вуглеводнів і води. Сиру нафту переганяють з використанням перегрітої водяної пари і при цьому відбирають азеотропні суміші пари води однієї або декількох широких ароматичних фракцій, що виділяються (бензину, лігроїну, гасу, дизельного палива і ін.). Перегонку ведуть в безперервному режимі в атмо 7 сферній колоні ректифікації при температурі кипіння азеотропів води і вуглеводнів. В результаті виключається розкладання вуглеводнів при підвищеній температурі і спрощується технологічна схема процесу. За рахунок зниження температури відгону і скорочення теплообмінної апаратури знижується витрата палива на перегонку і електроенергії на прокачування сировини. Атмосферна колона ректифікації розділена глухими для пари тарілками на секції по числу відбираних фракцій. Перегріту водяну пару подають під нижню тарілку кожної секції в кількості, достатній як мінімум для освіти азеотропних суміші з вуглеводнями. Нафту подають при температурі 108-110°С на верх атмосферної колони послідовно вниз через всі секції. З верху колони відбирають вуглеводневий газ і азеотропну суміш пари бензину з парами води. З куба колони виводять мазут, а з кожної проміжної секції виходить азеотропна суміш пари води і вуглеводнів. Пари після конденсації утворюють в сепараторові кожної секції дві рідкі фази: воду і одну з нафтових фракцій. Воду з сепараторів безперервно в якості рециркуляції пропускають через підігрівач випарник, а отриману водяну пару знов повертають в секції атмосферної колони. З врахуванням представленого огляду рівня техніки з даної проблеми розділення багатокомпонентних сумішей на фракції, із здобуттям якісних товарних продуктів, можна зробити вивід, що продовжує залишатися актуальною завдання подальшого вдосконалення методів переробки вживаного технологічного устаткування при істотному зниженні енергетичних витрат. Як прототип, повністю співпадаючий із заявленим рішенням за призначенням і збігу основної істотної ознаки, що виділену фракцію перегонки відбирають у вигляді азеотропної суміші пари вуглеводнів і води, прийнятий детально описаний вище патент РФ №2125077, C10g7/00, 7/04, 33/04, опубл. 20.01.1999, на спосіб переробки нафти. До недоліків прототипу, по-перше, слід віднести схемну рішення, що патентується, відсутність вказівок по регулюванню процесу, а також практично повна відсутність в тексті опису експериментального підтвердження його здійсненності. У - других, використовується складна металоємна атмосферна колона ректифікації з подачею рідкої вуглеводневої сировини з її верху на тарілки секцій при подачі водяної пари з випарника в куб колони і окремо під нижню тарілку відповідно в кожну секцію колони. По-третє, з кожної секції відбирають широку фракцію вуглеводнів, яку необхідно додатково переробляти. Загальними істотними ознаками прототипу і рішення, що заявляється, є наступні. • Спосіб виділення фракцій з багатокомпонентних сумішей органіки, що включає • азеотропну перегонку суміші в безперервному режимі у присутності водяної пари з відбором принаймні одній фракції у вигляді заданої азеотропної суміші пари органіки і води, для чого • змішують багатокомпонентну суміш з відповідною кількістю води, необхідною для формування заданого азеотропна, 51947 8 • нагрівають отриману суміш до температури її кипіння з формуванням заданої азеотропної суміші, • конденсують отриману задану азеотропну суміш з утворенням двох рідких фаз, • здійснюють сепарацію рідких фаз відстоюванням з виводом заданої фракції і конденсату пари води, • здійснюють в безперервному режимі циркуляцію конденсату по замкнутому контуру. У основу рішення, що заявляється, поставлено завдання удосконалення способу виділення фракцій з багатокомпонентних сумішей органіки, у тому числі з багатокомпонентних сумішей вуглеводнів як коксохімічного, так і нафтохімічного походження, шляхом виключення колони ректифікації і використання гострої пари для випару суміші шляхом підготовки азеотропної суміші пари органіки і води з формуванням вказаної суміші поза вживаною колоною. За рахунок якісної підготовки азеотропної суміші пари органіки і води досягається здобуття вузької фракції, що виділяється, або товарного продукту, зниження енергетичних витрат унаслідок відмови від використання значних об'ємів гострої пари, а також істотне спрощення вживаної колони для розділення фракцій. Поставлене завдання вирішується тим, що в способі виділення фракцій з багатокомпонентних сумішей органіки, що включає азеотропну перегонку вказаної вихідної сировинної суміші в безперервному режимі у присутності водяної пари, з відбором принаймні одній фракції у вигляді заданої азеотропної суміші пари органіки і води, змішування багатокомпонентної суміші з відповідною кількістю води, необхідною для формування заданого азеотропу, нагрівання отриманої суміші до температури її кипіння з формуванням заданої азеотропної суміші пари органіки і води, конденсацію пари з утворенням двох рідких фаз, сепарацію рідких фаз відстоюванням з виводом заданої фракції і циркуляцією отриманого конденсату по замкнутому контуру Згідно корисної моделі • формування заданої азеотропної суміші пари органіки і води здійснюють шляхом однорідного розподілу молекул води між молекулами багатокомпонентної суміші диспергуванням отримуваної емульсії в процесі змішування при безперервному переміщенні по стадіях переробки • спочатку змішуванням багатокомпонентної суміші, що подається з сховища, з водою насосом, із здобуттям масловодяної грубої емульсії в циркуляційному контурі, утвореному насосом, трубопроводами подачі і трубчастим змішувачем на всасі насоса при одночасній подачі у вказаний трубчастий змішувач заданої витрати води у вигляді конденсату з сепаратору • диспергуванням отриманої грубої емульсії в процесі руху по трубопроводах на вхід підігрівача, в процесі нагріву її до кипіння в підігрівачі і подальшого руху після виходу з підігрівача по трубопроводах і відповідному трубчастому змішувачі • диспергуванням знов отриманої емульсії на завершальній стадії в циркуляційному контурі при 9 русі її з виходу підігрівача через відповідний трубчастий змішувач в спеціальний циркуляційний куб, забезпечений диспергуючими пристроями, розміщеними у верхній частині по довжині вказаного куба, при одночасному змішуванні її в протитечії з парами багатокомпонентної суміші, сформованої в нижній частині вказаного куба, що випаровуються • подачею азеотропній суміші пари органіки і води, що утворилася, з верху вказаного куба в нижню частину випарної колони, забезпеченої по висоті середньої частини системою краплевідбійників для запобігання віднесенню рідких крапель у верхню частину колони, з якої вказана суміш послідовно поступає на конденсацію пари і сепарацію, причому частину отриманого при сепарації конденсату в потрібній кількості відбирають у верхню частину колони у вигляді рефлюксу для регулювання оптимальної температури азеотропної суміші пари, що виділяється, а іншу частину конденсату подають в трубчастий змішувач на всас насоса на циркуляцію. Перераховані ознаки складають суть технічного рішення, оскільки вони є необхідними в будьяких варіантах його реалізації і достатніми для досягнення поставленого завдання. Конкретною відмінністю способу є те, що міру циркуляції багатокомпонентної суміші підбирають в межах 1 3. Іншою конкретною відмінністю способу є те, що вихід на безперервний режим переробки багатокомпонентної суміші органіки контролюють по відсутності легкокиплячих вуглеводнів в парах, що відбираються з верхньої частини колони. Наступною конкретною відмінністю способу служить те, що при виділенні сирого бензолу з поглинювального масла температуру суміші на вході в дистиляційну колону підтримують в межах 80-85°С, а температуру азеотропу на виході підтримують в межах 69,2-69,5°С. Конкретною відмінністю способу служить те, що при здобутті фракції сольвенту кам'яновугільного витримують температуру на вході в колону 95-120°С, а температуру азеотропу на верху колони не вище 92°С. Відмічені особливості реалізації способу не є обов'язковими, а найбільш переважними з точки зору заявника і не унеможливлюють іншого виконання в межах суті рішення, що заявляється. Причинно-слідчий зв'язок відмітних ознак і технічного результату, що досягається, при використанні рішення, що заявляється, полягає в наступному. Відмітною особливістю рішення є організація однорідного розподілу малих кількостей води у великому об'ємі багатокомпонентної суміші безпосередньо в процесі спільного переміщення їх по стадіях азеотропної перегонки з формуванням якісної азеотропної суміші пари органіки і води без використання колони ректифікації і поза межами використовуваної колони для розділення. Відомо, що об'єм води, що подається, в колону ректифікації у вигляді гострої пари складає не менше 2,8-3,5т на 1т бензолу. Тоді як для формування 1кг азеотропу пари бензолу і води за атмосферних умов при температурі кипіння бензолу 69,2°С 51947 10 необхідно всього 0,097кг пари води. Відомо також, що при змішуванні практично рідин, що взаємно не розчиняються, якими є вода і вказані багатокомпонентні суміші, утворюються водні емульсії, що є найдрібнішими краплями води, покриті тонкою плівкою вуглеводнів. Засадничі дослідження і розробки по практичному вживанню водопаливних (ВПЕ) і водомазутних емульсій при спалюванні газового і рідкого палива в котлах, двигунах внутрішнього згорання викладені: У книзі В.М. Іванов «Паливні емульсії», видавництво АН СРСР, м. Москва, 1962, в якій розглянуті паливо-водяні емульсії і умови їх здобуття (стор. 43-59), дисперсність (стр.66-72), диспергуючі пристрої (стр.191-208). У книзі А.Н. Воліков «Спалювання газового і рідкого палива в казанах малої потужності, Ленінград, Надра, 1989 р. (у гл.6 (стор. 100-112, 125127) розглянуті водомазутні емульсії, їх характеристики з вмістом води до 20% і вживані диспергатори. Разом із складними акустичними установками кавітацій, гідродинамічними роторно-імпульсними апаратами, роторними і відцентровими емульсаторами і ін., відоме ефективне використання простих проточних статичних диспергаторів, які працюють без додаткових витрат електроенергії. Наприклад, відомі так звані емульсатори, що включають ежектор, - насос - перфорований колектор, в яких в процесі спільного переміщення, наприклад води і мазуту, відбувається їх перемішування в гомогенну суспензію. З врахуванням літературних даних подібне статичне диспергування дозволяє зменшити середні розміри крапель води в 5-10 разів. Зокрема в працюючих шестерних і гвинтових насосах дисперсність водної фази знижується на 30-45%. Авторами неодноразово використовувався вказаний технічний ефект в рішеннях, захищених цілим рядом патентів України. Наприклад, в патенті України № 44026, С07С37/00, С07С39/04, 06.02.2001, на спосіб виділення широкій фракції одноатомних фенолів вказане завдання вирішується авторами методом безперервної дистиляції при атмосферному тиску шляхом підбору температурного режиму і азеотропу з водяною парою. За рахунок цього забезпечується істотне зниження кількості нейтральних масел і ін. домішок у вихідній сировині. Дистиляцію ведуть при температурі 230-240°С, залежно від кількісного вмісту нейтральних масел в сировині підбирають кількість води, що подається, а розділення парової і рідкої фаз проводять у присутності водяної пари при масовому відношенні дистилят вода 1 0,08 - 1 0,3. У комбінаційному рішенні, що заявляється, гомогенність азеотропної суміші пари органіки і води, що виділяється, досягається поза розділовою колоною шляхом поетапного диспергування безпосередньо в процесі руху рідин спочатку в насосі, трубопроводах змішувачах, а потім в основному циркуляційному контурі у складі циркуляційного куба, підігрівача, при кипінні суміші в підігрівачі, при рециркуляції конденсату. Досягається основна перевага - технологічність і спрощення відомого 11 способу, без використання електрики і частин, що обертаються, а також цілий ряд інших технічних результатів. Поліпшення диспергування пари органіки і суміші дозволяє також використовувати як розділову колону випарну відбійну колону із зниженою металоємністю, з меншими габаритними розмірами, із зниженими енергетичними витратами. Успішно вирішується і екологічна проблема, оскільки використовується як джерело води чистий конденсат. Тоді як по існуючій практиці, вода з сепараторів бензолових відділень відводиться у фенольну каналізацію, а після відстоювання від маслянистих і механічних домішок вона зазвичай використовується для гасіння коксу. Запропонована технологічна схема і установка на її основі можуть служити базовою схемою для цілого ряду інших схем переробки сировинних ресурсів, зокрема коксохімічного походження, із здобуттям готових продуктів: сирого бензолу, сольвент-нафти, инден-кумаронової фракції, котельного палива, бензолу кам'яновугільного, сольвенту кам'яновугільного, нафталіну коксохімічного, пічного палива коксохімічного. Крім того, спосіб, що заявляється, може успішно застосовуватися для регенерації кам'яновугільного поглинювального масла, очищення феноло-крезолів від нефенольних домішок, очищення фенолів від масел після їх екстрагування із стічних вод бутилацетатом і ін. Суть способу виділення фракцій, що заявляється, з багатокомпонентних сумішей органіки пояснюється кресленням, де на фіг. 1 показана технологічна схема, реалізована як експериментальна установка продуктивністю 1000-1500т/міс. вихідної сировини, де: 1. Сховище вихідної сировини об'ємом 73м3; 2. Лінія видачі залишку з циркуляційного куба; 3. Циркуляційний куб вихідної сировини об'ємом 5м3; 4. Трубопровід закачування вихідної сировини в циркуляційний куб 3 і для циркуляції; 5. Насос подачі вихідної сировини і фракцій, що переробляються; 6. Підігрівач; 7. Випарна колона з краплевідбійниками в середній частині, що включає нижню частину, збірка в нижній частині для виведення залишків на циркуляцію, верхню частину з трубопроводом подачі води в конденсатор і трубопроводом для прийому конденсату; 8. Конденсатор; 9. Ліхтар для візуального контролю подачі конденсату; 10. Малий (експериментальний) сепаратор; 11. Трубопровід відбору дистиляту на основного сепаратора з ліхтарем 9; 12. Основний сепаратор; 13. Трубопровід виведення отримуваного продукту на доопрацювання; 14. Збірка води (конденсат). Запуск установки в роботу здійснюють таким чином. Вихідна багатокомпонентна сировина (наприклад, бензол БС-2 або інде-кумаронова фракція або пічне паливо або сира нафта) подається насосом 5 з низу сховища вихідної сировини 1 через підігрівач 6 в циркуляційний куб-збірка 3. 51947 12 При появі рівня вихідної багатокомпонентноїсуміші в нижній частині циркуляційної збірки відкривають під ним розподільну арматуру для подачі вихідної сировини через насос 5 в підігрівач 6, включаючи в роботу «на себе» циркуляційний контур. Повільно вводять в роботу підігрівач шляхом подачі пари як нагрів і відразу ж відкривають подачу води в конденсатор 8. За результатами вимірів температур в цілому ряду точок установки і підтримки їх в заданих межах досягши температури суміші після підігрівача 100-135°С і досягненні температури 85-95°С на верху колони 7 відкривають повернення води з першого сепаратора на всас насоса і відбір продукту на збірку 12. З низу колони виводять в циркуляційний куб важкі фракції, полімери і ін. залишки для виділення з них бензолових вуглеводнів, що залишилися. Вихід установки на безперервний режим роботи контролюють по відсутності легких фракцій в пробах пари, що відбирається з верхньої частини колони, наприклад, в трубопроводі 2 для виведення кубових залишків з циркуляційного куба, сполученому з газовим простором сховища 1. Вихідна багатокомпонентна суміш при подачі її на всас насосом 5 диспергує в насосі при послідовному русі по трубопроводах, підігрівачі, циркуляційному кубі і відбійній колоні, по ряду освічених циркуляційних контурів. У установці відбувається диспергування вихідної сировинної суміші з водою в процесі транспортування і циркуляції з формуванням заданої азеотропної суміші, що виділяється. На фіг. 1 показані значення підтримуваних температур в основних місцях контролю режиму переробки при здобутті сольвенту. Сольвент виводиться із збірки 12, а вода у вигляді конденсату поступає в збірку 13 і потім на всас насоса 5. Підтримку температури азеотропної суміші, що виділяється, контролюють в межах відхилень 0,5-1°С за допомогою подачі частини конденсату у вигляді рефлексу через ліхтар 9 у верхню частину колони, а іншу частину конденсату подають на всас насоса 5. Кратність циркуляції в експериментальній установці підбирають невеликою в діапазоні 1-3 для забезпечення її продуктивності в безперервному режимі до 1000-1500т сировини, що переробляється, в місяць. Нижче наведені конкретні приклади здійснення способу за технологічною схемою на фіг. 1. Приклад 1. Розділення багатокомпонентної суміші мазуту М100 і бензолу в періодичному режимі (без води). Для імітації поглинювального масла з абсорбованим бензолом з сховища 1 в циркуляційний куб 3 закачали 2010кг мазуту М-100 і додали 174кг бензолу, включили перемішування суміші насосом в циркуляційний куб 3 протягом однієї години і запустили установку для відбору бензолу з випарної колони 7 при витримці температури суміші 90-95°С після підігрівача і підтримки температури 80°С на верху колони шляхом рефлюксу необхідної кількості конденсату у верхній об'єм колони. Установка працювала до повного припинення струменя на ліхтарі 9. 13 Було відібрано 128кг бензолу. Приклад 2. Розділення того ж складу багатокомпонентної суміші мазуту М-100 і бензолу в періодичному режимі (з водою). Після повного охолодження отриманої суміші в прикладі №1 на залишок з сховища додали в куб 3 отримані 128кг і 30кг води, включили перемішування насосом протягом однієї години і запустили установку для відбору бензолу. Температура після підігрівача рідини, що повертається в сховище 80-85°С. Температуру верху колони підтримували 69,2-69,5°С, повертаючи необхідну кількість води після сепаратора 10 у вигляді рефлюксу на верх колони. Установка працювала до повного припинення струменя на ліхтарі 9. Було відібрано 170кг бензолу після відстою від води. Приклад 3. Розділення багатокомпонентних сумішей на установці в безперервному режимі з добавками води. З сховища в куб 3 закачали 2350кг пресових відтоків (аналог кам'яновугільного поглинювального масла) і додали 118кг бензолу і 20кг води, включили перемішування насосом протягом однієї години і запустили установку для відбору бензолу. Температура підігрітої рідкої суміші після підігрівача підтримувалася 80-85°С. Температуру пари на верху колони 69,2-69,5°С підтримували поверненням необхідної кількості води у вигляді конденсату циркуляцією з сепаратора у вигляді рефлюксу на верх колони. Установка працювала до відбору 116кг бензолу (після відстою від води). Приклад 4. 51947 14 У куб закачали 2800кг бензолу БС-2 (вміст бензолових вуглеводнів сумарно 840кг або 30%) Включили установку для відбору бензолових вуглеводнів. Температура після підігрівача підігрітої рідини, що повертається в куб 80-110°С. Температура верху установки 80-92°С підтримується поверненням необхідної кількості води після сепараторау вигляді рефлюксу на верх колони (вода циркулює). Установка працювала до відбору вказаної кількості бензолових вуглеводнів - 840кг. Приклад 5. У куб 3 закачали 2130кг легкої фракції (головний) ректифікації кам'яновугільних масел з вмістом бензолових вуглеводнів 426кг (20%). Необхідна для циркуляції кількість води береться з сепаратора. Температура після підігрівача підігрітої рідини, що повертається в циркуляційний куб, 90-115°С. Температура верху установки 90-92°С підтримується повертаючи необхідну кількість води після сепаратора у вигляді рефлюксу на верх колони (вода, що циркулює). Установка працювала до відбору вказаної кількості бензолових вуглеводнів - 426кг. Результати проведених експериментів на різній вихідній сировині підтверджують працездатність установки і можливість майже повного витягання заданої фракції з багатокомпонентної суміші. З врахуванням представлених відомостей корисна модель, що заявляється, відповідає нормативним вимогам, що пред'являються до неї, по новизні і промисловою застосовністю. 15 Комп’ютерна верстка А. Крулевський 51947 Підписне 16 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of isolation of fractions from multicomponent mixtures of organic matter

Автори англійськоюZuiev Oleksandr Vasyliovych, Behov Izhras Farmanovych

Назва патенту російськоюСпособ выделения фракций из многокомпонентных смесей органики

Автори російськоюЗуев Александр Васильевич, Бегов Ижрас Фарманович

МПК / Мітки

МПК: B01D 3/00, C10G 7/00, C07C 15/00, C07C 7/00

Мітки: виділення, сумішей, спосіб, багатокомпонентних, фракцій, органіки

Код посилання

<a href="https://ua.patents.su/8-51947-sposib-vidilennya-frakcijj-z-bagatokomponentnikh-sumishejj-organiki.html" target="_blank" rel="follow" title="База патентів України">Спосіб виділення фракцій з багатокомпонентних сумішей органіки</a>

Попередній патент: Вітроелектричний агрегат

Наступний патент: Контактний апарат для очищення відхідних газів від діоксиду сірки і пилу

Випадковий патент: Спосіб одночасного хірургічного лікування повних травматичних переломо-вивихів у попереково-крижовому відділі хребта