Спосіб штампування залізничних коліс і колісних центрів

Номер патенту: 65077

Опубліковано: 15.03.2004

Автори: Снітко Сергій Олександрович, Яковченко Олександр Васильович, Івлєва Наталя Іванівна

Формула / Реферат

1. Спосіб штампування залізничних коліс і колісних центрів, що включає осадку вихідної заготовки, попереднє штампування фасонної заготовки й остаточне штампування чорнового колеса чи центра, який відрізняється тим, що на стадії попереднього штампування, у процесі однобічного чи двобічного формоутворення диска, висоту заготовки в зоні маточини одержують не більше:

![]()

де ![]() - висота попередньо відштампованої заготовки в зоні маточини;

- висота попередньо відштампованої заготовки в зоні маточини;

![]() - висота попередньо відштампованої заготовки в зоні обода.

- висота попередньо відштампованої заготовки в зоні обода.

2. Спосіб за п. 1, який відрізняється тим, що на стадії попереднього штампування, у процесі формоутворення диска, виконують однобічне чи двобічне перетискання металу по диску на максимально припустиму по силових характеристиках преса величину, аж до одержання готових чорнових розмірів диска в місці перетискання.

Текст

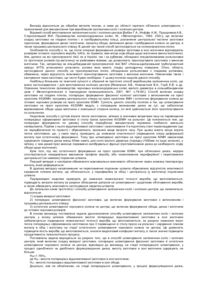

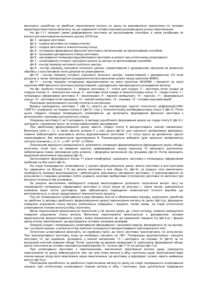

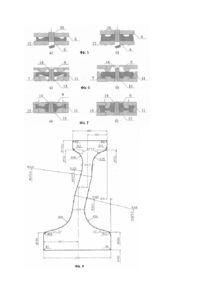

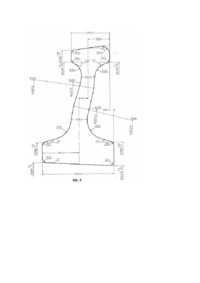

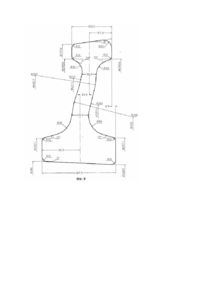

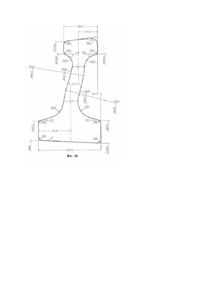

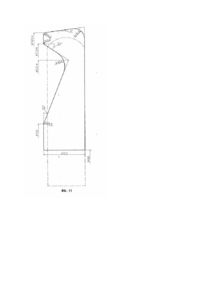

Винахід відноситься до обробки металів тиском, а саме до області гарячого об'ємного штампування, і призначений для використання при виробництві залізничних коліс і колісних центрів. Відомий спосіб виготовлення залізничних коліс і колісних центрів [Бибик Г.А., Иоффе A.M., Праздников А.В., Староселецкий М.И. Производство железнодорожных колес. М., « Металлургия», 1982. 232с.], що включає осадку заготовки на гладких плитах і в калібрувальному кільці, розганяння центральної частини заготовки пуансоном, формування диска і маточини, прокатку обода, вигинання диска і калібрування колеса чи центра, а також прошивку центрального отвору. В даний час такий спосіб застосовується на колесопрокатних лініях. Особливістю способу є те, що після операції формування розміри заготовки в зоні маточини відповідають розмірам готового чорнового виробу, тобто, як правило, має місце зсув обода щодо маточини (винос маточини). Але, далеко не всі пресопрокатні лінії, як в Україні, так і за рубежем, обладнані спеціалізованими рольгангами (із проточкою роликів під маточину) чи рейковими візками, що дозволяють транспортувати заготовки з виносом маточини. Так, наприклад на кільцебандажній пресопрокатній лінії ВАТ «Нижньодніпровський трубопрокатний завод» (НТЗ) установлені рольганги, ролики яких мають гладку циліндричну поверхню. Отже, область застосування даного способу на пресопрокатних лініях, обладнаних рольгангами з гладкими роликами, обмежена, через відсутність можливості транспортування заготовок з виносом маточини. Неможливе також і кантування таких заготовок, що часто буває необхідне. У цьому полягає недолік даного способу. Найбільш близьким по технічній сутності є обраний як прототип спосіб виробництва залізничних коліс, що може застосовуватися і для виготовлення колісних центрів [Яковченко А.В., Новоха тний В.А., Горб Е.В. и др. Освоение технологии производства черновых железнодорожных колес малого диаметра в кольцебандажном цехе // Металлургическая и горнорудная промышленность. 2001. №7. с.78-80.]. Спосіб включає осадку заготовки на гладких плитах, попереднє формування фасонної колісної заготовки з витисненням на пресі зусиллям 40/20МН, прошивку центрального отвору на пресі зусиллям 8МН і остаточне формування колеса до готових чорнових розмірів на пресі зусиллям 60МН. Сутність даного способу полягає в тім, що штампування заготовки на пресі зусиллям 40/20МН ведуть з попереднім вигинанням диска на кут, що забезпечує вирівнювання обода щодо маточини з зовнішньої сторони колеса, по якій здійснюється його транспортування по рольгангах. Недоліком способу є суттєві втрати тепла заготовкою, зв'язані зі значними витратами часу на переміщення попередньо сформованої заготовки зі столу преса зусиллям 40/20МН на рольганг. Це пояснюється тим, що попереднє формування по даному способу передбачає використання порівняно глибокого нижнього напівштампа. Підйом з нього відштампованої заготовки і захоплювання її в піднятому стані перекладувачем (що не передбачалося по проекті) і обумовлюють зазначені вище витрати часу. При цьому мають місце втрати тепла заготовкою, що, у свою чергу, приводить до зниження пластичності (підвищенню опору деформації) металу при остаточному формуванні. Тому при штампуванні заготовки на пресі зусиллям 60МН неможливе одержання товщини диска менш 40мм навіть для коліс малого діаметра (порядку Æ650мм по крузі катання), у зв'язку, з чим даний прес виконує переважно калібрувальні функції (противигинання диска до необхідного зсуву обода щодо маточини). Крім того, під час остаточного формування на пресі зусиллям 60МН, при обтисненні диска, нерідко спостерігається незадовільне виконання профілю виробу, або незаповнення периферійної і переповнення центральної (чи навпаки) порожнин штампа. Перший випадок є наслідком обмеженого максимально можливого обтиснення через знижену температуру металу, який деформується. В другому випадку незаповнення чи переповнення порожнин штампа обумовлено відсутністю можливості керування плином металу, що обтискається, у периферійну (в обід) і центральну (у маточину) порожнини штампа. Перераховані недоліки приводять до зниження геометричної точності виробів, що виготовляються, підвищують витрати металу за рахунок збільшення допусків на штампування і додаткове обточування виробів, а також обмежують можливість застосування закритих штампів. До загальних ознак прототипу і способу штампування залізничних коліс і колісних центрів, що заявляється, відносяться: 1) осадка вихідної заготовки; 2) попереднє штампування фасонної заготовки, що включає формування заготовки з витисненням і прошивку центрального отвору; 3) остаточне штампування чорнового колеса чи центра, що включає формування обода, диска і маточини до готових чорнових розмірів. В основу винаходу поставлена задача удосконалення способу штампування залізничних коліс і колісних центрів, у якому шляхом обмеження висоти попередньо відштампованої заготовки в зоні маточини забезпечується підвищення геометричної точності виробів, що виготовляються, за рахунок зниження втрат тепла попередньо сформованою заготовкою при її переміщенні зі столу преса на рольганг і керування плином металу в обід і маточину на стадії остаточного штампування чорнового колеса чи центра. Це дозволить підвищити якість виробів, що виготовляються, знизити видатковий коефіцієнт металу, а також значно підвищити продуктивність технологічного процесу. Поставлена задача вирішується за рахунок того, що в способі штампування залізничних коліс і колісних центрів, який включає осадку вихідної заготовки, попереднє штампування фасонної заготовки й остаточне штампування чорнового колеса чи центра, відповідно до винаходу, на стадії попереднього штампування, у процесі однобічного чи двобічного формоутворення диска, висоту заготовки в зоні маточини одержують не більше: НМ£1,15НО, де Н М - висота попередньо відштампованої заготовки в зоні маточини; НО - висота попередньо відштампованої заготовки в зоні обода. Доцільно, але не обов'язково, на стадії попереднього штампування, у процесі формоутворення диска, виконують однобічне чи двобічне перетискання металу по диску на максимально припустиму по силових характеристиках преса величину, аж до одержання готових чорнових розмірів диска в місці перетискання. На фіг.1-11 показані схеми деформування заготовок за пропонованим способом, а також калібровка по металі для виготовлення колісного центра О755 мм / фіг.1 - ви хідна заготовка; фіг.2 - осадка заготовки на гладких плитах; фіг.3 - осадка заготовки в технологічному кільці; фіг.4 - попереднє формування фасонної заготовки з витисненням за пропонованим способом; фіг.5 - прошивка центрального отвору заготовки; фіг.6 - центрування попереднє відштампованої заготовки в штампі при остаточному штампуванні; фіг.7 - штампування готового чорнового колеса чи центра за пропонованим способом; фіг.8 - контур перерізу чистового колісного центра; фіг.9 - контур перерізу чорнового колісного центра, спроектований з урахуванням припусків на механічну обробку і з простановкою поля допусків на штампування; фіг.10 - контур перерізу готового чорнового колісного центра, спроектований з урахуванням 2/3 поля допусків, а також температурного розширення металу (визначає штамп преса зусиллям 60МН); фіг.11 - контур перерізу попередньо відштампованої на пресі зусиллям 40/20МН і прошитої на пресі зусиллям 8МН фасонної заготовки (спроектований з урахуванням температурного розширення металу). На фіг. прийняті позначення: 1 - вихідна заготовка, 2 - плити для осадки, 3 - заготовка після осадки на гладких плитах, 4 - технологічне кільце, 5 - заготовка після осадки в технологічному кільці, 6 - гладка плита, 7 попередньо сформована заготовка, 8 - виштовхувач, 9 - верхній напівштамп, 10 - пуансон, 11 - формувальне кільце, 12 - заготовка після прошивки, 13 - нижній напівштамп, 14 - оправка, 15 - готовий чорновий виріб. Реалізація пропонованого способу полягає в наступному. Вихідну циліндричну заготовку 1 (фіг.1), нагріту до температури гарячої пластичної деформації(12601280°С), осаджують на гладких плитах 2 (фіг.2) і (чи) у те хнологічному (калібрувальному) кільці 4 (фіг.3). Після цього слідують операції попереднього штампування, що включають формування фасонної заготовки з витисненням і прошивку центрального отвору. Осаджену заготовку 3 чи 5 укладають (у випадку однобічного формування диска) на гладку плиту 6 (фіг.4) і центрують, наприклад трьох- чи чотирьохважилевим центрувачем. При двобічному формоутворенні диска замість гладкої плити 6 використовують нижній напівштамп. Величина кутів a і b, а також висота штампа h у зоні диска (фіг.4), для нижнього напівштампа відповідно, повинні забезпечувати можливість витягу відштампованої заготовки 7 зі столу преса за допомогою одного перекладувача, без використання виштовхувана 8. Рекомендується вибирати (для нижнього напівштампа) наступні значення a, b і h : a³40°, b>30°, h£50mm. Опусканням верхнього напівштампа 9, здійснюють попереднє формоутворення (формування) диска, обода і маточини, після чого, не знімаючи зусилля деформування, ходом пуансона 10 виконують разгоняння, забезпечуючи повне заповнення кутів штампа, і формуючи витиснення під прошивку (фіг.4). Потім виконують видалення витиснення (прошивку) (фіг.5). Застосовуючи формувальні кільця 11 різної конфігурації, одержують заготовку з попередньо оформленим гребенем чи без нього (фіг.4). На стадії попереднього штампування, у процесі формоутворення диска, висоту заготовки в зоні маточини НМ одержують не більше 1,15 від висоти заготовки в зоні обода Н О (фіг.4), за рахунок чого виключають необхідність операції виштовхування і забезпечують можливість кантування заготовки і її транспортування по рольгангах із гладкими роликами (тобто усувають можливі пробуксовки (стопоріння) заготовки по маточині при влученні останньої між роликами). За рахунок виключення необхідності операції вишто вхування досягають скорочення витрат часу на переміщення попередньо сформованої заготовки зі столу преса на рольганг і, таким чином, домагаються зниження втрат тепла заготовкою. Цим забезпечують підвищення геометричної точності виробів, що виготовляються, а також продуктивності технологічного процесу. Під час попереднього штампування в ряді випадків, але не в обов'язковому порядку, здійснюють однобічне чи двобічне (у випадку двобічного формоутворення диска) перетискання металу по диску (фіг.4,а), формуючи поверхню розділення плину металу (нейтральну поверхню) і керуючи, таким чином, на стадії остаточного штампування плином металу в обід і маточину. Місце перетискання призначається технологом у тій частині диска, де, з його погляду, повинна знаходитися поверхня розділення плину металу. Величина перетискання визначається з урахуванням силових характеристик використовуваного преса і може призначатися аж до одержання товщини Н Д (фіг.4,а) і форми диска в місці перетискання, що відповідають готовим чорновим розмірам. Операції осадки і попереднього штампування (формування і прошивка) можуть виконуватися як на одному, так і на різних пресах, у залежності від технічної оснащеності використовуваної пресопрокатної лінії. Остаточне штампування виконують на окремому пресі, до якого заготовку транспортують по рольгангах. При транспортуванні заготовку, якщо це необхідно, кантують на 180°. Попередньо відштамповану і прошиту заготовку 12, що надійшла, укладають у нижній напівштамп 13 і центрують на оправці 14 (фіг.6) чи по внутрішній конічній поверхні обода. Потім, зусиллям на верхній напівштамп 9, здійснюють формування обода, диска і маточини до готових чорнових розмірів виробу 15 - колеса (фіг.7, 6) чи центра (фіг.7,а). При штампуванні заготовки з перетисканням, виключення перетікання металу щодо утвореного перетискання по диску забезпечується тим, що опір плину металу в обід і маточину щодо перетискання буде значно менше опору його перетікання через перетискання, де заготовка, а відповідно і штамп, мають найменшу висоту (фі г.6,а). Реалізацією однобічного чи двобічного перетискання металу по диску на стадії попереднього штампування керують при остаточному штампуванні плином металу в обід і маточину. Цим досягається підвищення геометричної точності виробів, що виго товляються. Приклад. Реалізацію пропонованого способу штампування залізничних коліс і колісних центрів покажемо на прикладі виготовлення колісного центра О755 мм стосовно до кільцебандажної пресопрокатної лінії ВАТ “НТЗ”. / Калібровка розроблена для випадку однобічного перетискання по диску. Креслення контурів перерізів зазначеного центра і заготовок на проміжних стадіях штампування представлені на фіг.8-11. Вихідну безперервнолиту циліндричну заготовку масою 272кг, діаметром О400 мм нагрівають у кільцевій / печі до температури гарячої пластичної деформації (1260-1280°С). Після гідросбиву окалини з торцевих поверхонь заготовки, останню піддають осадці між гладкими плитами на пресі зусиллям 20МН до висоти 94мм. Потім заготовку, показану на фіг.11 пунктирною лінією, передають на заготівельний прес подвійної дії зусиллям 40/20МН для формування в штампі. У конструкції штампа передбачене використання нижньої гладкої плити. Вибір гладкої плити зроблений виходячи з розумінь максимальної технологічності операції переміщення відштампованої заготовки зі столу преса на рольганг. Центрування заготовки виконують за допомогою встановленого на пресі чотирьохважілевого центрувача. Опусканням верхнього напівштампа здійснюють попереднє формоутворення заготовки з перетисканням диска і потім, не знімаючи зусилля деформування, виконують разгоняння металу пуансоном О180 мм на глибину / 51,4мм, забезпечуючи повне заповнення кутів штампа і формуючи витиснення під прошивання. Витяг зі столу преса і переміщення відштампованої заготівлі на рольганг здійснюють за допомогою перекладувача. По рольгангу заготовка транспортується до прошивного преса зусиллям 8МН, де вииконується видалення витиснення. Розраховані основні параметри заготовки мають наступні значення (розміри приведені з урахуванням коефіцієнта температурного розширення к=1,015): 1) висота попередньо відштампованої заготівлі в зоні маточини - НМ==НО 103,7мм; 2) місце перетискання металу по диску - О DП =603,1мм; / 3) товщина диска в місці перетискання (величина перетискання) - НД=1,33 hД=49,8мм, де hД - товщина диска готового чорнового центра з преса зусиллям 60МН у місці перетискання, hД=37,4мм. Далі прошиту заготовку кантують на 180° і по рольгангу, а потім перевантажувачем транспортують до формувального преса зусиллям 60МН. Попередньо відштамповану фасонну заготовку, що надійшла, укладають у нижній напівштамп і центрують по внутрішній конічній поверхні обода. Потім, опусканням верхнього напівштампа виконують формування обода, диска і маточини до готових чорнових розмірів колісного центра. Застосування пропонованого способу дозволить виготовляти залізничні колеса і колісні центри, наприклад на існуючих кільцебандажних пресопрокатних лініях з високими показниками якості в частині геометричної точності чорнових виробів, а також дозволить знизити витрати металу при обточуванні і значно підвищити продуктивність технологічного процесу.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for stamping the railway wheels and wheel spiders

Автори англійськоюYakovchenko Oleksandr Vasyliovych, Snitko Serhii Oleksandrovych

Назва патенту російськоюСпособ штампования железнодорожных колес и колесных центров

Автори російськоюЯковченко Александр Васильевич, Снитко Сергей Александрович

МПК / Мітки

МПК: B21H 1/00

Мітки: залізничних, центрів, колісних, коліс, штампування, спосіб

Код посилання

<a href="https://ua.patents.su/8-65077-sposib-shtampuvannya-zaliznichnikh-kolis-i-kolisnikh-centriv.html" target="_blank" rel="follow" title="База патентів України">Спосіб штампування залізничних коліс і колісних центрів</a>

Попередній патент: Спосіб приготування технічної води для інкубації ікри риб

Наступний патент: Болт

Випадковий патент: Індукційний прилад на основі магніторідинного опорного підшипника