Спосіб виробництва чорнових залізничних коліс

Номер патенту: 63472

Опубліковано: 15.01.2004

Автори: Яковченко Олександр Васильович, Луговой Олександр Вікторович

Формула / Реферат

Спосіб виробництва чорнових залізничних коліс, який включає осадження попередньо нагрітого металу, штампування колісних заготівок та їхню прокатку, який відрізняється тим, що в процесі прокатки виключають перетікання металу з обода колісної заготівки у диск чорнового колеса шляхом нормування сумарного осьового обтиснення ![]() диска колісної заготівки похилими валками, виходячи з наступного співвідношення:

диска колісної заготівки похилими валками, виходячи з наступного співвідношення:

![]()

де:

![]()

h - товщина диска чорнового колеса;

d - діаметр по диску колісної заготівки, починаючи з якого здійснюється його обтиснення похилими валками;

dк - діаметр по диску чорнового колеса в зоні його примикання до обода;

dз - діаметр по диску колісної заготівки в зоні його примикання до обода.

Текст

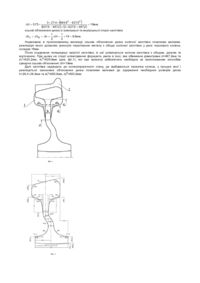

Винахід відноситься до металургії, а саме - до обробки металів тиском, і може бути використай при виробництві чорнових залізничних коліс. Найбільш близьким аналогом винаходу, що заявляється, є спосіб виробництва залізничних коліс [Бибик Г.А., Иоффе A.M., Праздников А.В., Староселецкий М.И. Производство железнодорожных колес. М., «Металлургия», 1982. С.121-140.], який включає штампування - одержання відформованої колісної заготівки на пресі з остаточними розмірами маточини та прилягаючої до неї частини диска та підготовку обода для наступної прокатки; та прокатку на колесопрокатному стані - викочування гребеня, поверхні катання, частини диска, який прилягає до обода, обода та розкочування обода по діаметрі. Спосіб характеризується тим, що завжди збільшення довжини диска при прокатці колісної заготівки виконується в основному з металу обода. Це приводить до перетікання металу з обода колісної заготівки у диск чорнового колеса при його прокатці. Даний процес нестабільний, тому що реалізувати суворо нормоване перетікання металу між істотно відрізняючими частинами колісної заготівки (ободом та диском) важко, а недотримання балансу металу приводить до утворення закату по гребені або до невикочування гребеня й утворення утягнень під ободом. У цьому складається недолік даного способу. В основу винаходу поставлена задача зниження браку по прокату, такого як невиконання необхідних розмірів гребеня, утворення утягнень під ободом, а також закатів по гребеню з внутрішньої сторони колеса, шляхом забезпечення умов, коли протягом усього процесу прокатки маси обода та диска колісної заготівки рівні відповідно масам обода та диска готового чорнового колеса. Поставлена задача вирішується за рахунок того, що у способі виробництва чорнових залізничних коліс, що заявляється, який включає осадження попередньо нагрітого металу, штампування колісних заготівок та їхню прокатку, відповідно до винаходу, у процесі прокатки виключають перетікання металу з обода колісної заготівки у диск чорнового колеса шляхом нормування сумарного осьового обтиснення D Н диска колісної заготівки похилими валками, виходячи з наступного співвідношення: (1) DH = 3kh, 2 (0,75 ¸ 1,0)(d2 - d3 ) k , тут k= (d 3 - d )(2 d 3 + d) h - товщина диска чорнового колеса; d - діаметр по диску колісної заготівки, починаючи з якого здійснюється його обтиснення похилими валками; dк - діаметр по диску чорнового колеса в зоні його примикання до обода; d3 - діаметр по диску колісної заготівки в зоні його примикання до обода. Обтиснення DН забезпечує повне формування диска колеса, що і перешкоджає перетіканню металу з обода у диск при радіальній та осьовій деформації обода колісної заготівки в процесі його прокатки. На фіг.1 представлені схеми колісної заготівки (1), яка отримана штампуванням та чорнового колеса, яке з неї прокочується, (2). На фіг.2 та фіг.3 представлені креслення відформованої на пресі колісної заготівки та прокачаного за пропонованим способом чорнового колеса відповідно. У випадку відмінності діаметрів d, dk, d3 із зовнішньої та внутрішньої сторін колісної заготівки та чорнового колеса, при розробці технології за пропонованим способом, вони визначаються як усереднені величини. Аналогічно товщина диска h чорнового колеса (див. фіг.1) може змінюватися по довжині диска в межах, обмежених діаметрами d та dk. У цьому випадку також варто використовувати усереднену товщин у диска. Слід зазначити, що в пропонованому способі нормується сумарне осьове обтиснення диска DН похилими валками. Разом із тим, при розробці технології, осьові обтиснення диска із зовнішньої та внутрішньої сторін колеса можуть відрізнятися. Розробка калібрування, як одного з основних елементів технології, скрутна при перетіканні металу з обода у диск. У цьому випадку запланований зайвий обсяг металу в гребньовій частини обода колісної заготівки приводить до заката по гребеню. Недостатній обсяг металу в гребньовій частини обода приводить до невикочування гребеня й утягненням під ободом. Тому нераціонально організовувати перетікання металу між істотно відрізняючими елементами колісної заготівки, такими як обід та диск. Співвідношення (1) забезпечує умови, які виключають зазначене перетікання металу. Воно отримано з наступного вираження: (2) M = (0,75 ¸ 1,0 )m де М - маса частини диска колісної заготівки, яка прокочується; m - маса одержаної при цьому частини диска чорнового колеса. Коефіцієнт, який лежить у межах (0,75¸1,0) уведений у зв'язку з наявністю важка вихідних заготівок (коефіцієнт, який враховує важок заготівок -a). У тому випадку, коли заготівки отримані на сучасних дискових пилках із суцільнолитого металу або з точних малоконусних зливків, їхній важок (d) не перевищує 1,0%. При цьому коефіцієнт a у рівнянні (3) береться рівним 1,0. При цьому виключається перетікання металу з обода колісної заготівки у диск чорнового колеса. Коефіцієнт a=0,75 також забезпечує умови, при яких виключається зазначене перетікання металу. Але він використовується, коли важок заготівок (5) не менше 5% та за абсолютною величиною досягає 30кг. Це має місце при використанні круглих та ромашкообразних конусних зливків, які розрізаються на зливкорозрізних верстатах. У тому випадку, коли важок заготівок (d) збільшується від 1% до 5% та вище, коефіцієнт а пропорційно зменшується від 1,0 до 0,75. Для розрахунку коефіцієнта a у тому випадку, коли важок заготівок лежить у межах 1% £ d £ 5%, можна скористатися наступною формулою, отриманою із зазначеної вище умови пропорційності (3) a = 0,00625(1 - d ) + 1. d 5%, У тому випадку, коли коефіцієнт a варто призначати рівним 0,75. Величина М визначається зі співвідношення (4) M = 2 p SR ц r, де S - площа частини диска колісної заготівки, яка прокочується 1 (5) S = (d 3 - d )(h + Dh ); 2 Rц - радіус центра ваги гребеня (d3 - d)æ 1 h + 1 Dhö ç ÷ (6) 3 ø d è4 + ; (h + Dh) 2 r - щільність металу в гарячому стані. Підставляючи вираження (5) та (6) у (4), остаточно визначаємо величину М Rц 1 ì é 2 1 ù é ùü pr íDhê d(d3 - d) + (d3 - d)2 ú + hêd(d3 - d) + (d3 - d)2 ú ý. 2 î ë 3 2 û ë ûþ Аналогічно визначаємо масу частини диска чорнового колеса m m = 2 psrц r, (8) де s - площа прокачаної частини диска чорнового колеса M= æd -dö s =ç k ç 2 ÷h; ÷ è ø rц - радіус центра ваги гребеня (7) (9) 1 æ dk - d ö d (10) ç ÷+ . 2ç 2 ÷ 2 è ø Підставляючи вираження (9) та (10) у (8), остаточно визначаємо величину m 1 2 (11) m = pr h dk - d 2 . 4 Підставляючи отримані вираження (7) та (10) у (3), знаходимо величину DН, визначену формулою (1). Реалізація пропонованого способу полягає у наступному. Після осадження попередньо нагрітої заготівки, із неї штампується колісна заготівка з ободом, диском та маточиною. Причому маточина та прилягаюча до неї частина диска (до діаметра d) штампуються з практично остаточними чорновими розмірами. У процесі штампування формуються зони, які призначені для майбутнього осьового обтиснення диска при його прокатці. Ці зони обмежуються діаметрами d (d3, dВ) та d 3 (d33 , d3 В) (див. фіг.1). Індекси "з" та "в" вказують на приналежність розглянути х діаметрів відповідно зовнішній та внутрішній сторонам заготівки та колеса. Величина осьового обтиснення DН=Dh3+DhB нормується на рівні діаметра d3 співвідношенням (1). Осьові обтиснення Dh3 та DhB визначають ухили (див. фіг.1) та відповідно обсяг металу, який обжимається при осьовій деформації диска в процесі його прокатки. На рівні діаметра d або відповідно діаметрів d 3 та dB величина осьового обтиснення дорівнює нулю. Виходячи з конструктивних міркувань, калібрувальник може зони осьового обтиснення обмежити як прямими, так і дугами з необхідною йому кривизною, показаними на фіг.1 пунктирними лініями. З вищевикладеного видно, що реалізація нормованого осьового обтиснення DН диска колісної заготівки похилими валками в зоні його примикання до обода в процесі прокатки допомагає уникнути перетікання металу з обода колісної заготівки у диск чорнового колеса, що є причиною виникнення ряду дефектів. Усе це розкриває причинно-наслідковий зв'язок істотної відмітної ознаки й одержуваних нових показників ефективності технологічного процесу-Застосування пропонованого способу дозволить, по-перше, удосконалювати існуючі технологічні процеси та, по-друге, успішно освоювати нові профілірозміри коліс. При цьому істотно знизиться можливість виникнення ряду дефектів, таких як закати, утягнення й інші, що приведе до зменшення браку та підвищенню виходу придатного металу. Приклад. Реалізацію винаходу «Спосіб виробництва чорнових залізничних коліс» виконаємо стосовно до чорнового колеса Æ856мм. Креслення перетинів колісної заготівки після преса та чорнового колеса представлені на Фіг.2 та Фіг.3. Розміри приведені для профілів у гарячому стані. Розрахунок осьового обтиснення DН диска колісної заготівки при прокатці чорнового колеса Æ856мм. Вихідна інформація: товщина диска чорнового колеса h=26,4¸8,4мм; діаметр по диску колісної заготівки, починаючи з якого здійснюється його обтиснення похилими валками d=487,2мм; діаметри по диску чорнового колеса в зоні його примикання до обода dк 3=685,8мм, dк B=683,8мм; діаметри по диску колісної заготівки в зоні його примикання до обода d33=625,2мм, dзB=629,8мм; коефіцієнт, який враховує важок заготівок a=0,75; щільність металу в гарячому стані r=7510кг/м 3. Розрахунок усереднених величин та осьового обтиснення диска: товщина диска чорнового колеса 1 h = (26, 4 + 28,4 ) = 27,4 мм; 2 1 dk = 2 (685,8 + 683,8) = 684,8 мм; діаметр по диску чорнового колеса в зоні його примикання до обода 1 d3 = 2 (625,2 + 629,8) = 627,5 мм; діаметр по диску колісної заготівки в зоні його примикання до обода осьове обтиснення DН диска колісної заготівки (див. формулу (1)) rц = ( ) ( ) 3 ´ 27,4 ´ 684,82 - 627,52 = 19мм; (627,5 - 487,2) ´ (2 ´ 627,5 + 487,2) осьові обтиснення диска із зовнішньої та внутрішньої сторін заготівки 1 1 Dh 3 = D h B = Dh = D H = ´ 19 = 9,5мм. 2 2 Нормоване в пропонованому винаході осьове обтиснення диска колісної заготівки похилими валками, реалізація якого дозволяє уникнути перетікання металу з обода колісної заготівки у диск чорнового колеса, складає 19мм. Після осадження попередньо нагрітої заготівки, із неї штампується колісна заготівка з ободом, диском та маточиною. При цьому на стадії штампування формують ухили в зоні, яка обмежена діаметрами d=487,2мм та d33=625,2мм, d3B=629,8мм (див. фіг.1), які при прокатці забезпечать необхідне за пропонованим способом сумарне осьове обтиснення DН=19мм. Далі заготівка надходить до колесопрокатного стану, де відбувається прокатка колеса, у процесі якої і реалізується зазначене обтиснення диска похилими валками до одержання необхідних розмірів диска h=26,4¸28,4мм та dk3=685,8мм, dkB=683,8мм. DH = 0,75 ´

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for production of rough railway wheels

Автори англійськоюYakovchenko Oleksandr Vasyliovych

Назва патенту російськоюСпособ производства черновых железнодорожных колес

Автори російськоюЯковченко Александр Васильевич

МПК / Мітки

МПК: B21H 1/00

Мітки: виробництва, коліс, залізничних, чорнових, спосіб

Код посилання

<a href="https://ua.patents.su/4-63472-sposib-virobnictva-chornovikh-zaliznichnikh-kolis.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва чорнових залізничних коліс</a>

Попередній патент: Двигун внутрішнього згоряння

Наступний патент: Спосіб корекції латетного дефіциту заліза у дітей грудного віку

Випадковий патент: Напівфабрикатний будівельний елемент, що підготовлений для облицювання поверхонь