Спосіб ремонту поліетиленових трубопроводів з застосуванням терморезисторних муфт

Номер патенту: 65508

Опубліковано: 17.10.2005

Формула / Реферат

1. Апарат для наповнення контейнерів, зокрема, гранульованими, порошкоподібними або тонкоподрібненими твердими речовинами, з високим вмістом повітря, який має подавальну насадку, виконану з можливістю введення в подавальний отвір контейнера, який відрізняється тим, що подавальна насадка виконана з можливістю введення твердих речовин під тиском, а контейнер є повітропроникним та оточений корпусом (3), що складається з двох або декількох частин.

2. Апарат за п. 1, який відрізняється тим, що подавальна насадка обладнана гнучкою ущільнювальною вставкою, що забезпечує безпилове наповнювання під тиском.

3. Апарат за п. 1, який відрізняється тим, що площа основи корпуса (3) має форму, вибрану з групи, що включає багатокутник, коло, півколо, еліпс, трапецію, трикутник, ромб, квадрат і прямокутник, або площу основи, що має зіркоподібну форму.

4. Апарат за будь-яким з попередніх пунктів, який відрізняється тим, що корпус (3) складається з двох або більше частин, а апарат має додаткові пристрої для вивільнення наповненого контейнера, за допомогою яких дві або більше ніж дві частини (За, Зb) корпусу виконані з можливістю відділення одна від іншої, а також з можливістю приведення в рух незалежно одна від іншої.

5. Апарат за п. 4, який відрізняється тим, що пристрої виконані з можливістю приведення в дію незалежно один від іншого вручну або за допомогою приводів.

6. Апарат за будь-яким з попередніх пунктів, який відрізняється тим, що корпус (3) є газопроникним.

7. Апарат за п. 6, який відрізняється тим, що корпус (3) має стінки з отворами або відповідною пористістю.

8. Апарат за п. 7, який відрізняється тим, що стінки виготовлені з матеріалу, вибраного з перфорованого листа, комірок, сітки, тканого матеріалу і спеченого матеріалу.

9. Апарат за будь-яким з попередніх пунктів, який відрізняється тим, що корпус виконаний з днищем або, переважно, без днища.

10. Спосіб завантаження контейнерів, зокрема, тонкоподрібненими гранульованими матеріалами, порошкоподібними матеріалами, з високим вмістом повітря, який полягає в тому, що:

- повітропроникний контейнер встановлюють в апараті за будь-яким з пп. 1 - 8,

- повітронепроникно з'єднують контейнер з подавальною насадкою,

- здійснюють наповнення контейнера під тиском і

- видаляють наповнений контейнер.

11. Спосіб за п. 10, який відрізняється тим, що використовують апарат за будь-яким з пунктів 3 - 8, а для видалення контейнера всі частини корпуса, переважно дві половини корпуса, відділяють одна від іншої, при цьому їх приводять в рух незалежно одна від іншої.

12. Спосіб за будь-яким з пп. 10 - 11, який відрізняється тим, що контейнер виготовлений з повітропроникного тканого матеріалу з пластикового волокна, переважно поліпропілену, пластикового тканого матеріалу, текстильного тканого матеріалу, картону, паперу, паперо-пластикового тканого матеріалу, пластикового нетканого матеріалу, текстильного нетканого матеріалу або композицій вищезгаданих матеріалів.

13. Спосіб за будь-яким з пп. 10 - 12, який відрізняється тим, що тиск наповнення становить, як правило, менше ніж 8 бар, переважно менше ніж 2 бар, і найбільш переважно від 0,2 до 1,2 бар.

14. Спосіб за будь-яким з пп. 10 -12, який відрізняється тим, що передбачена можливість завантаження будь-яких тонкоподрібнених гранульованих порошкоподібних твердих речовин, з високим вмістом повітря й вибраних з групи, що складається з пірогенних оксидів, осаджених оксидів, сажі і їх модифікацій.

15. Спосіб за будь-яким з пп. 10 -13, який відрізняється тим, що контейнер має площу основи у формі, вибраної з групи, що включає багатокутник, коло, півколо, еліпс, трапецію, трикутник, ромб, квадрат і прямокутник, або має площу основи зіркоподібної форми, а також тим, що контейнер виконаний у формі ковпака, з'єднаних між собою мішків, або приймає форму резервуара, що приєднується.

16. Еластичний контейнер для багатократного наповнення і видалення тонкоподрібнених твердих речовин, який відрізняється тим, що він складається принаймні з двох шарів, де один шар виконаний з повітропроникного, несучого матеріалу, а інший шар складається з фільтрувального матеріалу.

17. Фільтрувальна гофрована картонна упаковка (коробка) для тонкоподрібнених твердих речовин, виконана з можливістю вентиляції, яка відрізняється тим, що один бік гофрованого картону складається з паперу з високим ступенем повітропроникності, і внутрішнього листа(ів), який має хвилястий профіль, а інші боки і проміжні шари складаються з непроникного стандартного гофрованого мікроперфорованого картону.

Текст

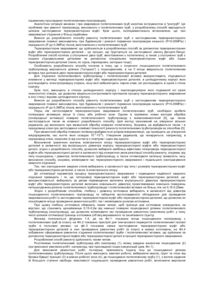

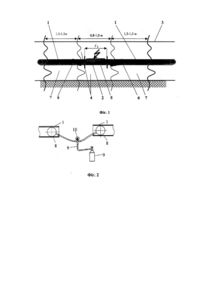

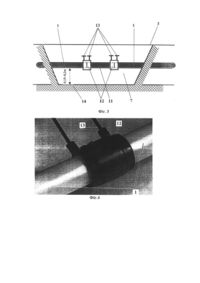

Винахід відноситься до технології зварювання поліетиленових трубопроводів, зокрема, поліетиленових газопроводів низького і середнього тиску, з застосуванням терморезисторних муфт, і може бути використаний для ремонту поліетиленових газо, -водопроводів і інших водопровідних систем як у стаціонарних, так і в польових умовах. Як аналог вибраний спосіб ремонту поліетиленових газопроводів за допомогою вирізування дефектної ділянки поліетиленової труби і заміни її поліетиленовою вставкою того ж діаметра з попереднім здійсненням активації поверхні робочої зони і подальшим бандажуванням стикових дільниць поліетиленової труби і поліетиленової вставки, наприклад, за допомогою склотканини, що просочується [1]. В цьому способі бандажного з'єднання поліетиленових тр уб, при якому виконують активаційну обробку кінцевих ділянок труб, що з'єднуються, шляхом протравлювання їхньої поверхні складами з вмістом хромових з'єднань, забезпечують центрування труб, що з'єдн уються, готують клейову суміш, що складається зі смоляної частини й затверджувана, виконують активаційну обробку поверхні армуючого наповнювача, в якості якого використовують склотканину, просочують у просочувальній ванні приготовленою клейовою сумішшю армуючий наповнювач, після чого стикують кінці труб, пошарово намотують на кінцеві ділянки труб, що з'єднуються, просочений армуючий наповнювач, після чого його затверджують, одержуючи в результаті бандажне з'єднання, роблять первинну активаційну обробку кінцевих ділянок труб, що з'єднуються, перед їхнім протравлюванням з одночасним нанесенням на них поглиблень, активаційну обробку поверхні армуючого наповнювача, пошарну обробку намотаного на кінцеві ділянки труб, що з'єднуються, просоченого армуючого наповнювача, а також озвучування у просочувальній ванній смоляної частини клейової суміші шляхом використання концентратора низькочастотних ультразвукових коливань на частоті 17-22кГц, амплітуді 30-60мкм і інтенсивності 10-20Вт/см 2, причому первинну активаційну обробку кінцевих ділянок труб, що з'єднуються, перед їх протравлюванням із одночасним нанесенням на них поглиблень здійснюють протягом 23с при контактному зусиллі притискання 150-250Н, активаційну обробку поверхні армуючого наповнювача здійснюють протягом 5-6с, пошарну обробку намотаного на кінцеві ділянки труб, що з'єднуються, просоченого армуючого наповнювача здійснюють протягом 2-3с, а озвучування смоляної частини клейової суміші роблять при температурі 55-70°С протягом 20-25хв. У відомому способі бандажного з'єднання поліетиленових тр уб протравлювання поверхні здійснюють при температурі 60-80°С протягом 10-15хв при такому співвідношенні компонентів, у мас.ч.: концентрована сірчана кислота - 100,0, біхромат калію - 3,5-4,5, дистильована вода 6,0-7,0. Недоліком вказаного способу бандажного з'єднання поліетиленових тр уб є складність і тривалість його реалізації, особливо в польових умовах. Як найбільш близький аналог вибраний спосіб ремонту поліетиленових тр убопроводів (газопроводів) із застосуванням зварювання встик [2]. При цьому способі ремонт поліетиленових трубопроводів здійснюють шляхом припинення подачі газу на пошкодженій ділянці поліетиленового трубопроводу, забезпечення доступу до дефектної ділянки поліетиленового трубопроводу, вирізування дефектної ділянки поліетиленового трубопроводу, очи щення від забруднення кінців непошкоджених ділянок поліетиленового трубопроводу, підготовки поліетиленової вставки рівновеликого діаметра, здійснення попередньої активації шляхом обезжирення робочої зони у вигляді зовнішньої поверхні пари кінців непошкоджених ділянок поліетиленового трубопроводу і поліетиленової вставки, установки поліетиленової вставки на місце дефектної ділянки поліетиленового трубопроводу, забезпечення співвісності з'єднання поліетиленового трубопроводу і поліетиленової вставки шляхом застосування центруючого пристрою з подальшою герметизацією місць сполучення пари кінців ділянок поліетиленового трубопроводу і поліетиленової вставки шляхом вварювання поліетиленової вставки встик із застосуванням зварювальної установки або зварювального обладнання, наприклад, установки типу УСПТ-09 або УСТТ-110, УСТТ-225. При цьому довжину поліетиленової вставки l1 вибирають не менше за 0,5м. Довжину ділянки поліетиленової труби l (м), що вирізається вибирають з урахуванням довжини поліетиленової вставки l1 припуску на її оплавлення d (м) на основі наступної залежності: l1= l1-2d (м). Величину припуску на оплавлення поліетиленової вставки d уточнюють шляхом зварювання пробних стиків. Недоліком способу найбільш близького аналога є складність його реалізації, а також необхідність створення дозованого стикового зусилля на ділянці поліетиленових тр уб, що зварюються, що також призводить до розширення робочої зони виконання ремонтних робіт (розмірів котлована). В основу винаходу поставлена задача спрощення способу здійснення ремонту поліетиленових трубопроводів із застосуванням терморезисторних муфт на базі поліетиленової вставки шляхом застосування ефективних пристроїв для герметизації місць з'єднань, переважно стику, поліетиленової вставки з кінцями ділянки поліетиленового трубопроводу, що ремонтується, а також підвищення його ефективності за рахунок встановлення ефективних режимів попередньої активації і герметизації місць цих стиків. Вказана задача досягається тим, що в способі ремонту поліетиленових трубопроводів із застосуванням терморезисторних муфт, що здійснюють шляхом припинення подачі газу на пошкодженій ділянці поліетиленового трубопроводу, забезпечення доступу до де фектної ділянки поліетиленового трубопроводу, вирізування дефектної ділянки поліетиленового трубопроводу, очищення від забруднення кінців непошкоджених ділянок поліетиленового трубопроводу, підготовки поліетиленової вставки рівновеликого діаметра, здійснення попередньої активації шляхом знежирення робочої зони у вигляді обробки зовнішньої поверхні пари кінців непошкоджених ділянок поліетиленового трубопроводу і поліетиленової вставки, установлення поліетиленової вставки на місце дефектної ділянки поліетиленового трубопроводу, забезпечення співвісності з'єднання поліетиленового трубопроводу і поліетиленової вставки шляхом застосування центруючого пристрою з подальшою герметизацією місць сполучення пари кінців ділянок поліетиленового трубопроводу і поліетиленової вставки шля хом вварювання поліетиленової вставки встик із застосуванням зварювальної установки або зварювального обладнання, попередню активацію робочої зони здійснюють у вигляді механічної обробки і подальшого знежирення, для з’єднання поліетиленового трубопровода і поліетиленової вставки використовують з'єднувальні елементи у вигляді терморезисторних муфт або терморезисторних деталей, в циліндричному корпусі яких розташовують електропровідну спіраль, кінці якої забезпечують парою клем, які розташовують в одній із стінок корпусу, виконують в стінках циліндричного корпусу і перпендикулярно його подовжній осі крізні технологічні отвори, визначають граничні значення електричного опору терморезисторних муфт або терморезисторних деталей в залежності від внутрішнього діаметра корпусу терморезисторної муфти або терморезисторної деталі, встановлюють на пару кінців поліетиленового трубопроводу з ковзною посадкою пару терморезисторних муфт або терморезисторних деталей, розміщують поліетиленову вставку на місце дефектної ділянки поліетиленового трубопроводу і встановлюють її встик на інші кінці терморезисторних муфт або терморезисторних деталей, забезпечуючи ковзну посадку з'єднань, і перекриваючи корпусом терморезисторних муфт або терморезисторних деталей місця стику поліетиленового трубопроводу і поліетиленової вставки забезпечують щільну посадку місць стику кінців поліетиленового трубопроводу і поліетиленової вставки з внутрішньою поверхнею терморезисторних муфт або терморезисторних деталей, герметизацію місць стику кінців ділянок поліетиленового трубопроводу і поліетиленової вставки проводять шляхом здійснення процесу терморезисторного зварювання у вигляді спільного оплавлення матеріалу внутрішньої поверхні пари терморезисторних муфт або терморезисторних деталей і зовнішніх поверхонь поліетиленового трубопроводу та поліетиленової вставки по обидві сторони від місця стику, подаючи постійну напругу до пари клем терморезисторних муфт або терморезисторних деталей від керованого джерела електроенергії, а після припинення подачі постійної напруги контролюють час охолодження зварних стиків, причому параметри процесу терморезисторного зварювання, а також час охолодження зварних стиків вибирають в залежності від типу і розмірів терморезисторних муфт або терморезисторних деталей, а також їх електричного опору. Технологічні отвори виконують крізними в одній з стінок циліндричного корпусу, розташовують на однаковій відстані від кінців циліндричного корпусу і рівномірно вздовжйого подовжньої осі. Технологічні отвори в циліндричному корпусі виконують з боку, протилежного розташуванню в циліндричному корпусі пари клем. Протікання процесу терморезисторного зварювання візуально контролюють шляхом виходу розплаву поліетилену назовні через технологічні отвори, які виконують в терморезисторній муфті або терморезисторній деталі. Здійснюють попередню активацію внутрішньої поверхні терморезисторних муфт або терморезисторних деталей. Типорозмір терморезисторних муфт або терморезисторних деталей, що використовують, вибирають за умови перевищення величини внутрішнього діаметра терморезисторних муфт або терморезисторних деталей величини зовнішнього діаметра проактивованих зовнішніх поверхонь непошкоджених ділянок поліетиленового трубопровода і поліетиленової вставки не більше, ніж на 0,15-0,20мм. Глибину і довжину при забезпечені доступу до дефектної ділянки трубопроводу вибирають в залежності від діаметра пошкодженої ділянки поліетиленового трубопроводу та габаритів використовуваного обладнання для проведення робіт із застосуванням процесу терморезисторного зварювання і терморезисторних муфт або терморезисторних деталей. Глибину котлована обирають таким чином, щоби границя дна котлована знаходилась на відстані, що становить щонайменше 0,15-0,2м від нижньої поверхні пошкодженої ділянки поліетиленового трубопроводу. Вказані ознаки способу складають суть винаходу. Наявність причинно-наслідного зв'язку між сукупністю суттєви х ознак винаходу і технічним результатом, що досягається, полягає в наступному. За останній період експлуатаційної діяльності підприємств газопостачання зросла і продовжує збільшуватись загальна протяжність газопроводів, виготовлених з поліетиленових труб. Це, у свою чергу, викликає потребу в розробленні нових підходів до питань ремонту поліетиленових газопроводів та оперативного відновлення подачі газу по них. Для підприємств газопостачання дуже важливим є термін проведення відновлювальних робіт у випадку пошкодження поліетиленового газопроводу. Адже несвоєчасне відновлення подачі газу споживачам може призвести до негативних економічних наслідків, особливо в осінньо-зимовий період. Досвід експлуатації газопроводів показує, що найвразливішими елементами газопроводів, виконаних з будь-яких матеріалів, є стикові з'єднання. До стикових з'єднань труб між собою і з'єднувальних деталей пред'являються наступні основні вимоги: однакова корозійна стійкість і рівноміцність з матеріалом труб, герметичність, простота виготовлення, а також технологічність. У залежності від призначення поліетиленових труб, до їхніх стиків висуваються різноманітні вимоги щодо міцності і герметичності. Найбільш високі вимоги висуваються до газопроводів, що обумовлено не тільки вимогами техніки безпеки, але і складностями ремонту. Адже крім трудомісткої процедури підготування місця стику або застосування спеціальної техніки (при зварюванні), необхідно також видалити залишки газу з ушкоджених труб. Розглядаючи й аналізуючи те хнічні питання з'єднання і відновлення поліетиленових газопроводів, неможливо не враховувати специфічн у особливість поверхні субстрату (поліетилену). Оскільки поліетилен має низьку поверхневу енергію, то це створює додаткові складнощі в забезпеченні формування надійного з'єднання. Тому для герметичного стикування поліетиленових труб широко застосовуються різноманітні способи зварювання, оскільки вони є порівняно нескладними в реалізації. Відомо, що під час експлуатації газопроводів з поліетиленових тр уб мають місце їхні механічні пошкодження. Для ліквідації пошкодження і поновлення газопостачання необхідно здійснювати ремонтні роботи, при. виконанні яких виникає ряд проблем, пов'язаних з реалізацією конкретних технологій зварювання поліетиленових трубопроводів [1]. При реалізації технології зварювання поліетиленових труб методом “встик” необхідним є застосування поздовжнього зусилля і точної підгонки кромок поліетиленових труб у місці їхнього стику. Але забезпечити необхідне поздовжнє зусилля неможливо тому, що кінці поліетиленових труб защемлені ґрунтом (при підземному прокладенні поліетиленових газопроводів). Аналогічна ситуація виникає і при зварюванні поліетиленових тр уб нагрітим інструментом в "розтруб". Ця проблема при ремонті газопроводу, виконаного з поліетиленових труб, у розробленому способі вирішується шляхом застосування терморезисторних муфт. Крім цього, експериментально встановлено, що такі зварювальні з'єднання є більш надійними. Вимоги до розробленого способу ремонту поліетиленових труб з застосуванням терморезисторного зварювання повинні виконуватись при будівництві і ремонті підземних газопроводів низького (Р=0,05МПа) і середнього (Р до 0,3МПа) тисків, виготовлених з поліетиленових тр уб. Терморезисторне зварювання, що здійснюється в розробленому способі за допомогою терморезисторних муфт або терморезисторних деталей - це процес, що ґрунтується на застосуванні закону Джоуля-Ленця. Розроблений спосіб полягає у сполученні двох труб, виготовлених з поліетилену, а також у сполученні труб з іншими з'єднувальними деталями за допомогою спеціальних терморезисторних муфт або інших терморезисторних деталей (таких, як сідла, перехідники, заглушки тощо). Особливість розробленого способу полягає в тому, що з існуючого пошкодженого поліетиленового трубопроводу вирізається ділянка ("котушка") з пошкодженням, а на її місце вварюється поліетиленова вставка при допомозі двох терморезисторних муфт або терморезисторних деталей. Для з'єднання поліетиленового трубопроводу і поліетиленової вставки використовують з'єднувальні елементи у вигляді терморезисторних муфт або терморезисторних деталей, в циліндричному корпусі яких розташовують електропровідну спіраль, кінці якої забезпечують парою клем, які розташовують в одній з стінок корпусу. Крім того, виконують в стінках циліндричного корпусу і перпендикулярно його подовжній осі крізні технологічні отвори, що дозволяє візуально контролювати протікання процесу терморезисторного зварювання в зоні стику і вздовж циліндричного корпусу. Вимоги до розробленого способу ремонту поліетиленових труб з застосуванням терморезисторного зварювання повинні виконуватись при будівництві і ремонті підземних газопроводів низького (Р=0,05МПа) і середнього (Р до 0,3МПа) тисків, виготовлених з поліетиленових тр уб. Перш ніж застосовувати терморезисторне зварювання поліетиленових труб, необхідно зробити попередню активацію місця їх стику, або робочої зони. Одним із порівняно нових методів обробки (попередньої активації) поверхні поліетиленового трубопроводу є механомеханічний [3], що також застосовується також як елемент розробленого способу. Цей метод заснований на утворенні вільних радикалів, що виникають при механічній обробці поверхні поліетилену. Зокрема, це відбувається також і в середовищі клею при застосуванні клейової технології ремонту поліетиленових тр убопроводів за способом [3]. При механічній обробці поверхні полімеру відбувається розрив макромолекул, що приводить до утворення мікрорадикалів, час життя яких складає 10-3-10-6с. Утворення радикалів, що генеруються, наприклад, в середовищі клею, охороняє їх від контакту з повітрям і один від одного. Визначення граничних значень електричного опору терморезисторних муфт або терморезисторних деталей в залежності від внутрішнього діаметра корпусу терморезисторної муфти або терморезисторної деталі, згідно з розробленого способу, дозволяє вибирати найбільш ефективні типорозміри терморезисторної муфти або терморезисторної деталі в залежності від конкретних умов реалізації способу ремонту, зокрема, від типу пошкоджень і діаметра поліетиленового трубопроводу, а також оптимізувати загальну тривалість часу виконання способу, зокрема, мінімізувати час терморезисторного зварювання і подальшого охолоджування зварного з'єднання. Так, час охолодження зварних стиків вибирають в залежності від типу і розмірів терморезисторних муфт або терморезисторних деталей, а також їх електричного опору. До оптимізації параметрів процесу терморезисторного зварювання і підвищення надійності зварного з'єднання приводить і те, що типорозмір терморезисторних муфт або терморезисторних деталей, що використовуються, вибирають за умови перевищення величини внутрішнього діаметра терморезисторних муфт або терморезисторних деталей величини зовнішнього діаметра проактивованих зовнішніх поверхонь непошкоджених ділянок поліетиленового трубопровода і поліетиленової вставки не більш, ніж на 0,15-0,20мм. Згідно з розробленим способом, глибину і довжину котлована вибирають в залежності від діаметра пошкодженого поліетиленового газопроводу та габаритів застосовуваного обладнання для проведення зварювальних робіт із застосуванням терморезисторних муфт або терморезисторних деталей, що дозволяє як локалізувати місце проведення ремонтних робіт, так і мінімізувати розміри котлована. При цьому глибину котлована обирають таким чином, щоб границя дна котлована знаходилась на відстані, що становить щонайменше 0,15-0,2м від нижньої поверхні пошкодженої ділянки поліетиленового трубопроводу (газопроводу), що дозволяє мінімізувати час проведення ремонтних (земляних) робіт, у тому числі шляхом оптимізації границь котлована (об’єму вириваємого та засипаємого ґрунту). Винахід пояснюється фігурами 1-4, де на Фіг.1. показано місце пошкодження газопроводу з поліетиленових труб (в плані); на Фіг.2 показано пристрій для тимчасового перекриття поліетиленової газової труби в польових умовах; на фіг.3 показана схема застосування терморезисторних муфт або терморезисторних деталей в зоні проведення ремонтних робіт (в плані) в межах котлована; на Фіг.4 зображено сформоване ремонтне з’єднання поліетиленової труби і поліетиленової вставки, що здійснено за допомогою терморезисторної муфти або терморезисторної деталі в процесі терморезисторного зварювання. Розроблений спосіб ремонту здійснюють таким чином. Розглянемо поліетиленовий трубопровід або газопровід (1), якому завдано механічне пошкодження (2) при виконанні земляних робіт, наприклад, при прокладенні інших комунікацій (див. Фіг.1). Для виконання ремонтних робіт, по-перше, припиняють подачу газу до пошкодженої ділянки поліетиленовому трубопроводу. Після цього виконують земляні роботи, вибираючи землю, ґрунт та пісок від бровки бувшої траншеї (3) в межах робочої зони (4), де пошкоджено поліетиленову трубу (1), з метою надання їй більшого ступеня свободи, можливості подальшого проведення ремонтних робіт, включаючи вирізання пошкодженої ділянки/котушки (5) поліетиленової труби довжиною 0,4-0,5м і подальшої заміни її поліетиленовою вставкою (11), а також для облаштування котлована (7) потрібних розмірів (див. Фіг.1-3). Глибину і довжину котлована (7) вибирають в залежності від діаметра поліетиленового газопроводу (1) та габаритів застосовуваного обладнання для проведення зварювальних робіт. Але границю дна котлована (7) обирають таким чином, вона знаходилась на відстані, що становить щонайменше 0,15-0,2м від нижньої поверхні пошкодженої ділянки поліетиленового трубопроводу (1) (див. Фіг.3). Що стосується припинення подачі газу, то в польових умовах:(див. Фіг.2) для здійснення цього, наприклад, в обрізані кінці поліетиленових тр уб (1) вставляють гумові балони (8), які наповнюють стиснутим повітрям до тиску 50-100кПа, що контролюють манометром (10), за допомогою балону (9) зі стислим повітрям (створюючи надлишковий тиск), перекриваючи в такий спосіб вихід газу з кінців поліетиленових труб (1). Після вирізання пошкодженої ділянки поліетиленової труби проводять підготовку до здійснення робіт з застосуванням процесу терморезисторного зварювання. Кінці поліетиленових труб (1) обрізають перпендикулярно до їх осі, а внутрішню поверхню поліетиленових труб (1) позбавляють задирів. Кінці поліетиленових тр уб (1) зовнішнім діаметром D очищають від бруду за допомогою сухої ганчірки на довжину LE, що дорівнює довжині L плюс щонайменше 0,05м, тобто LE=L+0,05,м (див. табл. 1). Таблиця 1 До розрахунку довжини LE очищення кінців поліетиленових труб (1) від бр уду D×10-3, м L×10-3, м LE×10-3, м 25 55 105 32 60 110 40 65 115 50 75 125 63 85 175 75 100 150 90 105 155 110 115 165 125 125 175 Далі здійснюють попередню активацію робочої зони у вигляді обробки зовнішньої поверхні пари кінців ділянок поліетиленового трубопровода (1) і поліетиленової вставки (11), а також (у разі необхідності) внутрішньої поверхні терморезисторних муфт або терморезисторних деталей (12). У разі попередньої активації робочої зони кінці поліетиленової труби (1) механічно обробляють на довжину L за допомогою шкробачки або ножа. Після цього кінець поліетиленової труби (1) і поліетиленової вставки (11) зверху та всередині очищують від стр ужки. За допомогою цієї операції усувають зовнішній шар, поліетиленової труби (1) і поліетиленової вставки (11), що не може бути використаний при терморезистороному зварюванні. Другий кінець поліетиленової труби (1) і поліетиленової вставки (11), а також другу половину терморезисторної муфти або терморезисторної деталі (12) підготовлюють так само, як і першу. Підготовлену поліетиленову трубу (1) і поліетиленову вставк у (11) знежирюють. Також знежирення, що у цьому випадку відіграє роль попередньої активації, проводять у випадку необхідності для внутрішніх (робочих) поверхонь з'єднувальних терморезисторних муфт або терморезисторних деталей (12). Перед встановленням терморезисторної муфти або терморезисторної деталі (12) на поліетиленову тр убу (1) забезпечують сухість кінців поліетиленової труби (1) і поліетиленової вставки (11). Для з'єднання поліетиленового трубопроводу (1) і поліетиленової вставки (11) використовують з'єднувальний елемент (12) у вигляді терморезисторних муфт або терморезисторних деталей, в циліндричному корпусі яких розташовують електропровідну спіраль (на Фіг.1-4 не показано), кінці якої забезпечують парою клем (13), які розташовують в одній з стінок корпусу, і виконують в стінках циліндричного корпусу і перпендикулярно його подовжній осі крізні технологічні отвори (на Фіг.1-4 не показано). Визначають граничні значення електричного опору терморезисторних муфт або терморезисторних деталей (12) в залежності від внутрішнього діаметра корпусу терморезисторної муфти або терморезисторної деталі (12). Визначені експериментально граничні значення електричного опору терморезисторних муфт або терморезисторних деталей, призначених для реалізації процесу терморезисторного зварювання, наведені в табл. 2. Перед проведенням процесу терморезисторного зварювання вимірюють зазор між поліетиленовою трубою (1) та з'єднувальною терморезисторною муфтою або терморезисторною деталлю (12). Експериментально встановлено, що для забезпечення надійного і герметичного з'єднання стику після проведення процесу терморезисторного зварювання цей зазор не повинен перевищувати 0,15-0,2мм. Тобто типорозмір терморезисторних муфт або терморезисторних деталей (12), вибирають за умови перевищення величини внутрішнього діаметра терморезисторних муфт або терморезисторних деталей (12) величини зовнішнього діаметра як поліетиленового трубопроводу (1), так і поліетиленової вставки (11) не більше, ніж на 0,15-0,20мм. Таблиця 2 Граничні значення опору терморезисторних муфт або терморезисторних деталей (12), призначених для терморезисторного зварювання № п/п Назва деталі Діаметр деталі, мм Номінальний електричний опір деталі, Ом Граничні відхилення електричного опору, Ом максимальне мінімальне 1 2 3 4 5 6 Сідло терморезисторне Сідло терморезисторне Муфта редукційна Муфта Муфта Трійник 63/32 90/32 32/25 25 32 63 7,6 7,6 5,3 4,8 5,9 5 7,22 7,22 5,035 4,56 5,605 4,75 7,98 7,98 5,565 5,04 6,195 5,25 Розміщують поліетиленову вставк у (11) на місце дефектної ділянки поліетиленового трубопроводу (1) і встановлюють її встик на один з кінців терморезисторних муфт або терморезисторних деталей (12), забезпечуючи ковзну посадку з'єднань. Оброблену (проактивовану) поверхню поліетиленової труби (1) встановлюють на інший кінець терморезисторної муфти або терморезисторної деталі (12) і натискають на нього, забезпечуючи щільну посадку місць стику кінців ділянок поліетиленового трубопровода (1) і поліетиленової вставки (11) з внутрішньою поверхнею терморезисторних муфт або терморезисторних деталей (12), тобто перекриваючи корпусом терморезисторних муфт або терморезисторних деталей місця стику поліетиленового трубопроводу (1) і поліетиленової вставки (11). З'єднання, що є готовим до проведення процесу терморезисторного зварювання, встановлюють в спеціальний центратор/фіксатор (на Фіг. 1-4 не позначено), що призначений для співвісного закріплення поліетиленової труби (1) і поліетиленової вставки (11). При незначному пошкодженні поліетиленової труби (наприклад, точковий або поперечний розріз) ремонт виконують за допомогою однієї терморезисторної муфти або терморезисторної деталі (12) після підгонки кінців пошкодженої поліетиленової труби (1). Герметизацію місць стику кінців поліетиленового трубопроводу (1) і поліетиленової вставки (11) проводять шляхом спільного оплавлення матеріалу вн утрішньої поверхні пари терморезисторних муфт або терморезисторних деталей (12) і зовнішніх поверхонь робочої зони поліетиленового трубопровода (1) і поліетиленової вставки (11), подаючи постійну напругу до пар клем (13) терморезисторних муфт або терморезисторних деталей (12) від керованого джерела електроенергії (на Фіг.1-4 не показано). До комплекту зварювального обладнання, за допомогою якого здійснюють розроблений спосіб ремонту, входить: автомат для терморезисторного зварювання; ножиці для розрізання поліетиленових труб та поліетиленових вставок (1, 11) або пила з дрібними зубами; шкробачка (цикля) або ніж для обробки зовнішніх поверхонь поліетиленових тр уб (1), можливе використання спеціальних оборотних ножів; рідина для обезжирення/активації (хромова суміш, і/або розчинник, і/або уайт-спиріт і/або спирт); маркер або олівець для нанесення нумерації стиків; затискач (центратор, або фіксатор) для фіксації поліетиленової труби (1) та поліетиленової вставки (11). Процес терморезисторного зварювання проводять за допомогою зварювального апарату, який пройшов відповідну атестацію. Клеми (13) терморезисторної муфти/деталі (12) встановлюють так, щоб це давало можливість під'єднати кабелі від зварювального апарату (на Фіг.1-4 не показано). Далі підключають кабелі зварювального апарату до пари клем (13) терморезисторної муфти або терморезисторної деталі (12). Після підключення кабелів на екрані зварювального апарату висвічується значення електричного опору терморезисторної муфти або терморезисторної деталі (12), яке звіряють з гранично допустимим значенням, що знайдено експериментально (див. табл. 2, 3). В залежності від марки зварювального апарату визначають також інші параметри зварювання, а саме: напругу в мережі та її частоту, температуру зовнішнього середовища, час зварювання. В залежності від температури зовнішнього середовища за допомогою зварювального апарату коригують час процесу терморезисторного зварювання, а саме: при більшій температурі зовнішнього середовища час зварювання зменшують, і навпаки. Процес терморезисторного зварювання проводять автоматично, і всі параметри контролюють за допомогою зварювального апарату. При виконанні робіт в польових умовах використовують пересувну електростанцію (на Фіг.1-4 не показано). У випадку зникнення напруги продовжують процес терморезисторного зварювання тільки після повного охолодження терморезисторної муфти або терморезисторної деталі (12) діаметром до 63мм. Для терморезисторної муфти або терморезисторної деталі (12) з діаметром більше за 63мм повторне нагрівання не допускають. Центратор (затискач) знімають тільки після повного охолодження місця стику. Контроль температури на робочих поверхнях стикового з’єднання проводять за допомогою термометра термоелектричного цифрового типу ТТ-Ц106. Вихідну напругу вимірюють на клемах (13) за допомогою приладу типу М45 М. Напругу на вхідних клемах автомату ПЕ-200с для терморезисторного зварювання вимірюють за допомогою приладу електровйміріовального комбінованого типу Ц4353. Струм в ланцюзі терморезисторної муфти або терморезисторної деталі (12) вимірюють за допомогою приладу "Кліщі електричні вимірювальні змінного струму низьковольтні типу Ц4501 АЖУ2. 728. ООПС". Час зварювання вимірюють за допомогою секундоміра типу СО-1. Зазори при зварюванні вимірюють такими щупами: №1 кл.2, №2 кл.2 і №3 кл.2. Опір з'єднувальних терморезисторних муфт або терморезисторних деталей (12) вимірюють приладом "Індикатор опору ММВ". У таблиці 3 наведені параметри процесу терморезисторного зварювання у залежності від типу і розмірів терморезисторних муфт або терморезисторних деталей (12), що встановлені експериментально. Таблиця 3 Параметри процесу терморезисторного зварювання у залежності від типу і розмірів терморезисторної муфти або терморезисторної деталі (12) № п/п 1 2 3 4 5 6 7 8 Назва деталі Сідло монтажне Сідло монтажне Муфта Муфта Муфта Муфта Муфта редукційна Заглушка Діаметр, деталі, мм 63/32 90/32 25 32 63 90 32/25 63 Опір Час Час Напруга з'єднувальних зварювання, с охолодження, зварювання, В деталей, Ом хв 7,6 95-105 11,5-12,5 39,5-40 7,6 95-105 11,5-12,5 39,5-40 4,8 20-30 4,5-5,5 39,5-40 5,9 30-40 4,5-5,5 39,5-40 30-40 4,5-5,5 39,5-40 30-40 4,5-5,5 39,5-40 5.3 30-40 4,5-5,5 39,5-40 2.25 75-85 9,5-10,5 39,5-40 Вибір мінімального часу охолодження місця стику після закінчення процесу терморезисторного зварювання (що необхідно для визначення часу початку засипання котлована (7), в якому знаходиться відремонтована ділянка поліетиленового трубопроводу) проводять за допомогою даних, наведених у таблиці 4, що отримані експериментальним шляхом. Таблиця 4 Вибір мінімального часу охолодження місця стику у залежності від номінального діаметру терморезисторної муфти або терморезисторної деталі (12) Номінальний діаметр Номінальний час охолодження терморезисторної муфти/деталі, місця стику, мм хв 25 10 32 10 40 15 50 15 63 20 75 20 90 20 ПО 30 125 30 140 30 160 30 180 30 200 30 Граничні відхилення часу о холодження місця стику, хв 9,5-10,5 9,5-10,5 14,5-15,5 14,5-15,5 19-21 19-21 19-21 29-31 29-31 29-31 29-31 29-31 29-31 Оцінку якості та контроль процесу терморезисторного зварювання проводять таким чином. У процесі терморезисторного зварювання через технологічні отвори (контрольні пробки) терморезисторної муфти або терморезисторної деталі (12) назовні має вийти розплав поліетилену. Тому протікання процесу терморезисторного зварювання візуально контролюють шляхом виходу розплаву поліетилену назовні через технологічні отвори (на Фіг.1-4 не показано), що виконані в корпусі терморезисторної муфти або терморезисторної деталі (12) рівномірно вздовж його подовжньої осі. Розроблений спосіб ремонту поліетиленових трубопроводів із застосуванням терморезисторних муфт пройшов успішні випробування на ділянках газопостачання ВАТ "Рівнегаз" при здійсненні будівництва та ремонту підземних і наземних газопроводів низького (Р=0,05МПа) і середнього (Р до 0,3МПа) тисків, виготовлених з поліетиленових труб. Джерела інформації 1. Спосіб бандажного з'єднання поліетиленових труб. МПК 7 В29С65/08, F16L47/00. UA №40012. Опубл. 16.07.2001, Бюл. №6. 2. Шишко Г.Г. Эксплуатация и ремонт систем газоснабжения. — К.: МП "Радуга", 1992. — С. 109-110. 3. Генель Л.С., Вакула В.Л. Влияние обработки субстрата на адгезионную прочность//Вестник машиностроения.—1978.— № 5.— С. 71—74.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for repair of polyethylene pipelines with use of thermo-resistor muffs

Назва патенту російськоюСпособ ремонта полиэтиленовых трубопроводов с использованием терморезисторных муфт

МПК / Мітки

МПК: F16L 47/02, F16L 47/00

Мітки: поліетиленових, спосіб, ремонту, застосуванням, трубопроводів, муфт, терморезисторних

Код посилання

<a href="https://ua.patents.su/8-65508-sposib-remontu-polietilenovikh-truboprovodiv-z-zastosuvannyam-termorezistornikh-muft.html" target="_blank" rel="follow" title="База патентів України">Спосіб ремонту поліетиленових трубопроводів з застосуванням терморезисторних муфт</a>

Попередній патент: Пластична інгібіторна забивка

Наступний патент: Кабіна таємного голосування

Випадковий патент: Система керування зворотними циліндрами гідравлічного преса