Спосіб гарячої прокатки тонкої смуги і міні-стан для його здійснення

Номер патенту: 69483

Опубліковано: 15.09.2004

Автори: Остапенко Арнольд Леонтійович, Леонідов-Канєвський Євген Володимирович, Єлецьких Володимир Іванович, Барабаш Андрій Володимирович, Стеч Володимир Станіславович, Білобров Юрій Миколайович

Формула / Реферат

1. Спосіб гарячої прокатки тонкої смуги, що включає реверсивну прокатку сляба в чорновій кліті до проміжної товщини, передачу смуги проміжної товщини в чистову двоклітьову прокатну групу при одночасному виконанні останнього прокатного пропуску в чорновій кліті і першого чистового пропуску в двоклітьовій прокатній групі, реверсивну чистову прокатку смуги в чистовій двоклітьовій прокатній групі до кінцевої товщини зі змотуванням-розмотуванням смуги проміжної товщини на моталки в печах, які установлені перед і за чистовою двоклітьовою прокатною групою, який відрізняється тим, що реверсивну чорнову прокатку сляба здійснюють паралельно з реверсивною чистовою прокаткою смуги, отриманої з попереднього сляба, з узгодженням циклів реверсивної чорнової прокатки і реверсивної чистової прокатки таким чином, що останній чорновий і перший чистовий пропуск здійснюють одночасно при роботі чорнової кліті і чистової двоклітьової прокатної групи за принципом безупинної групи клітей, при цьому чистову реверсивну прокатку смуги до кінцевої товщини здійснюють за три пропуски через двохклітьову прокатну групу при двох змотуваннях смуги проміжної товщини на моталки в печах.

2. Міні-стан для виробництва тонкої гарячекатаної смуги, що включає підігрівальну піч, транспортні і робочі рольганги, пристрої для гідрозбиву окалини, чорнову реверсивну кліть, чистову прокатну групу, що складається з двох реверсивних клітей, моталки в печах, які установлені перед і за чистовою прокатною групою, ножиці, моталку для змотування готової смуги в рулон, устаткування для транспортування рулонів на склад, який відрізняється тим, що відстань між чорновою кліттю і першою кліттю чистової прокатної групи вибрана з умови, що вона більша від довжини розкату, одержаного в передостанньому непарному чорновому пропуску, але менша від довжини розкату, одержаного в останньому чорновому пропуску.

Текст

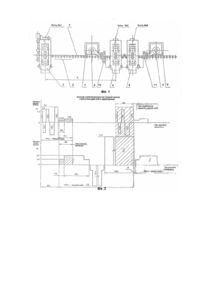

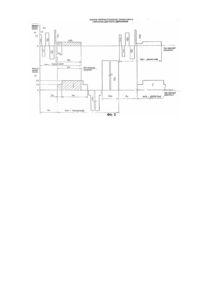

Винахід відноситься до способів прокатки смуги, а саме до способів гарячої прокатки тонкої смуги з заготівель на міні-станах, що містять чистову групу з моталками в печах. Відомий спосіб виробництва гарячекатаних смуг на міні-стані (див. патент РСТ №WO 95/13149, В21В1/00 від 18.05.95p., патент США №5414923 В21В1/00, 13/22 від 16.05.95p.). Міні-стан, що реалізує цей спосіб, містить: піч для підігріву неперервновилитих слябів; транспортні і робочі рольганги; вертикальну кліть; пристрій для гідрозбива окалини; реверсивну прокатну кліть, перед і за який установлені моталки в печах (стан Стекеля); моталку для змотування готової смуги; устаткування для транспортування рулонів на склад. Розглянутий спосіб виробництва складається з ряду операцій. Спочатку сляби товщиною 140-150мм після їхнього підігріву в печі і видалення окалини направляють у реверсивну кліть. Прокатку в ній ведуть за наступною схемою: прокатка сляба до підкату товщиною 20-25мм без змотки на моталки в печах; прокатка до кінцевої товщини з одночасною змоткою-розмоткою підкату на моталки в печах за і перед кліттю. Потім прокатану смугу направляють на змотку в рулон і транспортують на склад. Приведений спосіб виробництва має наступні недоліки: неможливість виробництва смуги товщиною менш 2мм через температурно-швидкісні умови прокатки в одній кліті; низька якість одержуваних смуг через сполучення чорнової і чистової прокатки в одній кліті; низька продуктивність стану через тривалість циклу прокатки; необхідність частої зміни валків. Деяких недоліків попереднього способу-аналога позбавлений спосіб виробництва смуги на міні-стані, описаному у проспекті фірми SMS (проспект фірми SMS Advanced hot strip Steckel nulls for special steel). До складу міні-стану входять: печі для підігріву неперервновилитих слябів; транспортні і робочі рольганги; універсальна реверсивна чорнова кліть; пристрій для гідрозбива окалини; ножиці для обрізки переднього і заднього кінців підкату; реверсивна чистова кліть, перед і за якою установлені моталки в печах (стан Стекеля); моталка для змотування готової смуги; устаткування для транспортування рулонів на склад. По цьому способу чорнову і чистову прокатку ведуть послідовно в чорновій і чистовій клітях, при цьому в чорновій кліті прокат обжимають у процесі реверсивної прокатки до товщини 20-25мм і потім передають у чистову кліть для реверсивної прокатки зі змоткою-розмоткою на моталках в печах. Недоліки цього способу прокатки смуги на міні-стані наступні; неможливість виробництва смути товщиною менш 2мм у зв'язку з несприятливими температурношвидкісними умовами прокатки унаслідок великої відстані між чорновою і чистовий клітями і тривалим циклом чистової прокатки в одній кліті; низька продуктивність стану через тривалий цикл чистової прокатки; великі капітальні вкладення на будівництво стану через збільшену довжину його технологічної лінії в зв'язку з необхідністю розміщення як чорнової кліті, так і проміжного рольганга з ножицями для прийому підкату, отриманого після чорнових пропусків. Виробництво тонкої смуги (товщиною близько 1мм) реалізується способом гарячої прокатки смуги на двохклітьовому реверсивному стані (патент США №5752403А, В21В41/00, від 25.06.1996p.), що містить: печі для підігріву неперервновилитих слябів; транспортні і робочі рольганги; реверсивну прокатну двохклітьову групу з вертикальною кліттю; перед і за прокатною групою встановлені моталки в печах; устаткування для змотки смуги і збирання рулонів на склад. Відповідно до патенту сляби товщиною до 250мм після нагрівання в печі подають у реверсивну прокатну двохклітьову групу. Спочатку сляб піддають серії пропусків через двохклітьову групу до досягнення товщини проміжної смуги близько 20-25мм без змотки на моталки в печах (чорнова прокатка). Далі прокатку до кінцевої товщини смуги ведуть у тій же прокатній групі з одночасною змоткою-розмоткою підкату проміжної товщини на моталки в печах за і перед двохклітьовою прокатною групою. Число пропусків визначається товщиною вихідної заготівлі і типорозміром готової смуги. Прокатану смугу направляють на змотку і транспортують на склад. Спосіб прокатки за приведеною схемою має наступні недоліки: прокатка в двохклітьовій прокатній групі як товстого сляба, так і тонкої смуги веде до погіршення якості готової продукції, нераціональному використанню допоміжного устаткування; сполучення чорнових і чистових пропусків у тих самих клітях обмежу* продуктивність стану; підвищені обтиснення в клітях при чорновій прокатці приводять до швидкого зносу валків, що обумовлює часту зміну валків у прокатних клітях і знижує продуктивність стану. Найбільш близьким до пропонованого способу є спосіб гарячої прокатки смуг на міні-стані, описаному в патенті США №4497191, МПК В21В41/02 від 15.02.85. Цей спосіб обраний за прототип. Міні-стан, що реалізує цей спосіб, містить наступне устаткування: печі для підігріву слябів; транспортні і робочі рольганги; універсальну реверсивну чорнову кліть; реверсивну двохклітьову чистову прокатну групу, перед і за який установлені моталки в печах; летючі ножиці за чистовою прокатною групою і перед моталкою в печі; моталка готової смуги; устаткування для транспортування рулонів на склад. Відповідно до цього способу прокатки чорнову і чистову прокатку ведуть роздільно в чорновій кліті і двохклітьовій прокатній групі. При цьому чорнова кліть максимально наближена до чистової кліті з умовою розміщення між ними пічної моталки. Чорнову прокатку ведуть за умови подачі розкату в розкриті валки чистових клітей. На останньому чорновому пропуску прокатку ведуть одночасно в чорновій і чистових клітях. Після цього смугу змотують на моталку в печі. Чистову прокатку смуги до необхідної товщини ведуть у двохклітьовій безупинній реверсивній групі зі змоткою-розмоткою смуги на моталки в печах, установлені перед і за групою клітей. Обрізка кінців смуги на чистових пропусках здійснюється летючими ножицями. Такий спосіб прокатки смуги на міні-стані дає можливість одержувати тонку смугу при максимальному скороченні технологічної лінії стану, що дозволяє зменшити втрати тепла смугою при транспортуванні. Поділ процесів чорнової і чистової прокатки в різних клітях, коли фінішну прокатку здійснюють на чистових клітях, веде до підвищення якості готової смуги. Однак у цього способу залишається недолік - низька продуктивність міні-стану, тому що через розміщення розкату при чорнових пропусках в області чистових клітей (валки їх розкриті) чистова група клітей простоює і збільшується час технологічного циклу виробництва (див. фіг.3). В основу винаходу поставлена задача створення способу прокатки смуги, що забезпечує високу продуктивність міні-стану. Ця задача вирішується за рахунок технічного результату, що полягає в сполученні в часі прокатки в чорновій кліті і чистової прокатки в безупинній двохклітьовій групі. Для досягнення вищевказаного результату в способі гарячої прокатки тонкої смуги, що включає реверсивну прокатку сляба в чорновій кліті до проміжної товщини, передачу смуги проміжної товщини в чистову двохклітьову прокатну групу при одночасному виконанні останнього пропуску в чорновій кліті і першого чистового пропуску в двохклітьовій прокатній групі, реверсивну чистову прокатку смуги в чистовій двохклітьовій прокатній групі до кінцевої товщини зі змоткою-розмоткою смуги проміжної товщини на моталки в печах, які установлені перед і за чистовою двохклітьовою прокатною групою, відповідно до винаходу реверсивну чорнову прокатку сляба здійснюють паралельно з реверсивною чистовою прокаткою смуги, отриманої з попереднього сляба, з узгодженням циклів реверсивної чорнової прокатки і реверсивної чистової прокатки таким чином, що останній чорновий і перший чистовий пропуск здійснюють одночасно при роботі чорнової кліті і чистової двохклітьової прокатної групи за принципом безупинної групи клітей, при цьому чистову реверсивну прокатку смуги до кінцевої товщини здійснюють за три пропуски через двохклітьову прокатну групу при двох змотках смуги проміжної товщини на моталки в печах. Крім того, для досягнення вищевказаного технічного результату в міні-стані для виробництва тонкої гарячекатаної смуги, що включає підігрівальну піч, транспортні і робочі рольганги, пристрій для гідрозбива окалини, чорнову реверсивну кліть, чистову прокатну групу, що складається з двох реверсивних клітей, моталки в печах, установлені перед і за чистовою прокатною групою, ножиці, моталку для змотки готової смуги в рулон, устаткування для транспортування рулону на склад, відповідно до винаходу, відстань між чорновою кліттю і першою кліттю чистової прокатної групи обрано з умови, що воно більше довжини розкату, одержаного в передостанньому непарному чорновому пропуску, але менше довжини розкату, одержаного в останньому чорновому пропуску. У результаті порівняльного аналізу пропонованого способу гарячої прокатки тонкої смуги з прототипом установлено, що вони мають наступні загальні ознаки: реверсивну чорнову прокатку слябів у чорновій кліті до проміжної товщини; передачу смуги проміжної товщини в чистову двохклітьову прокатну групу при одночасному виконанні останнього чорнового і першого чистового пропусків; реверсивну чистову прокатку в чистовій двохклітьовій прокатній групі до кінцевої товщини; змотку-розмотку смуги проміжної товщини під час чистової прокатки на моталки в печах, які установлені перед і за чистовою прокатною групою; і відмітні ознаки: реверсивну чорнову прокатку здійснюють паралельно з реверсивною чистовою прокаткою смуги, отриманої з попереднього сляба; цикл реверсивної чорнової прокатки узгоджують з циклом реверсивної чистової прокатки таким чином, що останній чорновий і перший чистовий прокатні пропуски виконують одночасно при роботі чорнової кліті і чистової двохклітьової прокатної групи за принципом безупинної групи; чистову реверсивну прокатку смуги до кінцевої товщини здійснюють за три пропуски через двохклітьову групу при двох змотках смуги проміжної товщини на моталки в печах. Таким чином, пропонований спосіб гарячої прокатки тонкої смуги має нову черговість виконання операцій і новий спосіб виконання операцій. У результаті порівняльного аналізу пропонованого міні-стану для виробництва тонкої гарячекатаної смуги з прототипом установлено ,що вони мають наступні загальні ознаки: підігрівальну піч; транспортні і робочі рольганги; пристрій для гідрозбива окалини; чорнову реверсивну кліть; чистову прокатну групу, що складається з двох реверсивних клітей; моталки в печах, установлені перед і за чистою прокатною групою; ножиці; моталку для змотки готової смуги в рулон; устаткування для транспортування рулонів на склад; і відмітні ознаки: відстань між чорновою кліттю і першою кліттю чистової прокатної групи обрано з умови, що воно більше довжини розкату, одержаного в передостанньому непарному чорновому пропуску, але менше довжини розкату, одержаного в останньому чорновому пропуску. Таким чином, пропонований міні-стан для одержання тонкої гарячекатаної смуги має нові зв'язки між машинами. Між відмітними ознаками і досягаємим технічним результатом мається причинно-наслідковий зв'язок. Завдяки забезпеченню в способі прокатки тонкої смуги паралельної прокатки в чорновій кліті наступного сляба з чистовою прокаткою в двохклітьовій групі попереднього сляба стало можливим скоротити цикл прокатки сляба (див. фіг.2), що привело до збільшення обсягів виробництва продукції на стані і до збільшення його продуктивності в цілому. Завдяки установці чорнової кліті в міні-стані для виробництва тонкої смуги на відстані від першої чиставий кліті більшому довжини підкату, одержаного в передостанньому непарному чорновому пропуску, але меншому довжини підкату, одержаного в останньому чорновому пропуску стало можливим здійснювати паралельно чорнову прокатку в реверсивній кліті і чистову прокатку в двохклітьовій групі зі змоткою смуги на моталки в печах (усі пропуски, крім останнього чорнового і першого чистового, котрі здійснюють за принципом безупинної групи у всіх клітях одночасно), а це привело до скорочення загального часу (циклу) прокатки сляба, що забезпечило підвищення продуктивності стану. Таким чином, використання для виробництва тонкої гарячекатаної смуги пропонованого способу і міністану забезпечує підвищення продуктивності цього процесу. Виключення з вищевказаної сукупності відмітних ознак хоча б одного з них не забезпечує рішення поставленої задачі - одержання високопродуктивного способу прокатки тонкої смуги на міні-стані. Технічне рішення, що заявляється, невідомо з рівня техніки, тому воно є новим. Запропоноване технічне рішення має винахідницький рівень, тому що спосіб і міні-стан для виготовлення тонкої гарячекатаної смуги, розглянутий вище, для фахівця не є очевидними з рівня техніки. Технічне рішення, що заявляється, промислово застосовно, тому що його технічне і технологічне виконання не представляє труднощів. По цьому рішенню виконаний ескізний проект міні-стану для виробництва тонкої гарячекатаної смуги на Єнакіївському металургійному заводі. Таким чином, запропонованому технічному рішенню може даватися правова охорона, тому що воно є новим, має винахідницький рівень і промислово застосовно, що відповідає всім критеріям винаходу. Винахід пояснюється кресленнями, на яких зображено: на фіг.1 - лінія міні-стану для виробництва тонкої гарячекатаної смуги; на фіг.2 - циклограма роботи міні-стану по пропонованому способу гарячої прокатки тонкої смуги; на фіг.3 - циклограма роботи міні-стану по відомому способу гарячої прокатки тонкої смуги (патент США №4497191). Міні-стан для гарячої прокатки тонкої смуги 1 (фіг.1) складається з підігрівальної печі, пристрою для гідрозбива окалини (на фіг.1 не показані), транспортних і робочих рольгангів 2; чорнової реверсивної кліті 3; чистової прокатної групи, що містить дві реверсивні кліті 4, 5; моталки 6 у печі 1, установленої перед чистовою прокатною групою; моталки 8 у печі 9, установленої за чистовою прокатною групою; ножиців 10, 11 для обрізки кінців смуги; моталки для змотки готової смуги в рулон (на фіг.1 не показана); устаткування для транспортування рулонів на склад (на фіг.1 не показано). Відстань L між чорновою реверсивною кліттю 3 і першою чистовою реверсивною кліттю 4 обрано з умови, що воно більше довжини підкату, одержаного в передостанньому чорновому непарному пропуску, але менше довжини підкату, одержаного в останньому чорновому пропуску. Як приклад розглянемо технологічний процес прокатки сляба з низьковуглецевої сталі розмірами 250x1500x11000мм, масою 32,4т у тонку смугу (товщиною 2,0мм, 1,5мм, 1,2мм і 1,0мм). Параметри технологічного процесу для різних товщин смуг приведені в таблицях №1-4; циклограма роботи міні-стану по пропонованому способу гарячої прокатки тонкої смуги приведена на фіг.2 (для прокатки смуги товщиною 1,0мм). Параметри сляба: 250x1500x11000мм. Маса 32,4 т. Матеріал: низьковуглецева сталь. Параметри смуги: 2,00x1500мм. Таблиця 1 Номер кліті 1 Номер пропуску І Товщина смуги, мм на вході в на виході з кліть кліті 250,00 200,00 Відносні Довжина обтиснення, смуги, м % 20,0 13,75 Швидкість прокатки, м/с Зусилля прокатки, тс Момент прокатки, тсм Температура смуги на виході з кліті, °С 2,00 1896 330 1236 1 1 1 1 2 3 3 2 2 3 ll lll ΙΥ Υ І II lll 200,00 150,00 105,00 70,00 40,00 20,00 10,00 5,50 3,20 2,40 150,00 105,00 70,00 40,00 20,00 10,00 5,50 3,20 2,40 2,00 25,0 30,0 33,3 42,9 50,0 50,0 45,0 41,8 25,0 16,7 17,74 26,19 39,29 68,75 137,5 275,0 500,0 859,4 1145,8 1375,0 2,00 2,50 2,50 3,00/0,50 1,00/1,50/1,00 2,00/3,00/2,00 1,16/2,91/1,16 2,00/5,00/2,00 8,33 10,00 1986 2254 2266 2798 2523 2464 2269 2219 1437 1021 324 343 298 324 184 120 67 48 19 10 1230 1222 1211 1191 1086 1080 1020 1009 939 905 1. Температура нагрівання сляба: 1250°С. 2. Температура простору в печі стану Стекеля: 1000°С. 3. Температура поверхні барабана в печі стану Стекеля: 900°С. 4. Відстань між чорновою і першою чистовою клітями - 36м. 5. Для забезпечення одночасної прокатки смуги в клітях №1, 2 і 3 (сполучення останнього чорнового і першого чистового пропусків) у п'ятому чорновому пропуску перед заходом смуги в кліть №2 швидкість прокатки в чорновій кліті №1 знижується з 3,00м/с до 0,5м/с. 6. Початок змотки в печах - після І чистового пропуску. 7. Швидкості прокатки в чистових пропусках приведеш з урахуванням швидкостей прокатки переднього і заднього кінців підкату, що відрізняються від швидкостей прокатки основної частини смуги. 8. Зусилля і моменти прокатки, а також температура смуги приведеш для основної частини смуги. 9. Цикл прокатки - 440с Годинна продуктивність стану - 265т. Параметри сляба: 250x1500x11000мм. Маса 32,4τ. Матеріал: низьковуглецева сталь. Параметри смуги: 1,50x1500мм. Таблиця 2 Номер кліті 1 1 1 1 І 2 3 3 2 2 3 Номер пропуску І II III ΙΥ Υ І II ІІІ Відносні Довжина обтиснення, смуги, м % Товщина смуги, мм на вході в на виході з кліть кліті 250.00 200,00 200,00 150,00 150,00 105,00 105,00 70.00 70,00 40,00 40,00 20,00 20,00 8,00 8,00 4,00 4,00 2,20 2,20 1,75 1,75 1,50 20,0 25,0 30,0 33,3 42,9 50,0 60,0 50,0 45,0 20,5 14,3 13,75 17,74 26,19 39,29 68,75 137,5 343,8 687,5 1250,0 1571,0 1833,0 Температура Момент Швидкість Зусилля смуги на прокатки, прокатки, м/с прокатки, тс виході з кліті, тсм °С 2,00 2.00 2,50 2,50 3,00/0,40 0,80/1,40/ 0,80 2,00/3.50/2,00 1,10/4,40/1,10 2,00/8,00/2,00 9,43 11,00 1896 1986 2254 2266 2798 2549 3212 2598 2463 1145 906 330 324 343 298 324 186 161 72 48 12 8 1236 1230 1222 1211 1191 1077 1088 1032 1028 934 891 1. Температура нагрівання сляба: 1250°С. 2. Температура простору в печі стану Стекеля: 1000°С. 3. Температура поверхні барабана в печі стану Стекеля: 900°С. 4. Відстань між чорновою і першою чистовою клітями - 36м. 5. Для забезпечення одночасної прокатки смуги в клітях №1, 2 і 3 (сполучення останнього чорнового і першого чистового пропусків) у п'ятому чорновому пропуску перед заходом смуги в кліть №2 швидкість прокатки в чорновій кліті №1 знижується з 3,00м/с до 0,4м/с. 6. Початок змотки в печах - після І чистового пропуску. 7. Швидкості прокатки в чистових пропусках приведеш з урахуванням швидкостей прокатки переднього і заднього кінців підкату, що відрізняються від швидкостей прокатки основної частини смуги. 8. Зусилля і моменти прокатки, а також температура смути приведені для основної частини смуги. 9. Цикл прокатки - 510с Годинна продуктивність стану - 228т. Параметри сляба: 25x1500x11000мм. Маса 32,4т. Матеріал: низьковуглецева сталь. Параметри смуги: 1,20x1500мм. Таблиця 3 Номер Номер кліті пропуску 1 1 1 І II III Товщина смуги, мм на входів на виході кліть з кліті 250,00 200,00 200,00 150,00 150,00 105,00 Відносні обтиснення, % Довжина смуги, м Швидкість прокатки, м/с Зусилля прокатка, тс Момент прокатки, тсм Температури смуги на виході з кліті, °С 20,0 25,0 30,0 13,75 17,74 26,19 2,00 2,00 2,50 1896 1986 2254 330 324 343 1236 1230 1222 1 1 2 3 3 2 2 3 IY Υ І II III 105,00 70,00 40,00 20,00 7,50 3,70 2,00 1,45 70,00 40,00 20,00 7,50 3,70 2,00 1,45 1,20 33,3 42,9 50,0 62,5 50,7 45,9 27,5 17,2 39,29 68,75 137,5 366,7 743,2 1375,0 1896,6 2291,7 2,50 3,00/0,375 0,75/1,31/0,75 2,00/3,50/2,00 1,08/4,32/1,08 2,00/8,00/2,00 9,10 11,00 2266 2798 2559 3437 2659 2583 1714 1207 298 324 186 173 72 49 20 11 1211 1191 1070 1087 1026 1024 927 879 1. Температура нагрівання сляба: 1250°С. 2. Температура простору в печі стану Стекеля: 1000°С. 3. Температура поверхні барабана в печі стану Стекеля: 900°С. 4. Відстань між чорновою і першою чистовою клітями - 36м. 5. Для забезпечення одночасної прокатки смуги в клітях №1, 2 і 3 (сполучення останнього чорнового і першого чистового пропусків) у п'ятому чорновому пропуску перед заходом смуги в кліть №2 швидкість прокатки в чорновій кліті №1 знижується з 3,00м/с до 0,375м/с. 6. Початок змотки в печах - після І чистового пропуску. 7. Швидкості прокатки в чистових пропусках приведені з урахуванням швидкостей прокатки переднього і заднього кінців підкату, що відрізняються від швидкостей прокатки основної частини смуги. 8. Зусилля і моменти прокатки, а також температура смуги приведеш для основної частини смуги. 9. Цикл прокатки - 580 с Годинна продуктивність стану - 201т. Параметри сляба: 250x1500x11000мм. Маса 32,4т. Матеріал: низьковуглецева сталь. Параметри смуги: 1,00x1500мм. Таблиця 4 Номер Номер кліті пропуску 1 1 1 1 1 2 3 3 2 2 3 І II III ΙΥ Y I II III Відносні Товщина смуги, мм обтишення, % на входів на виході кліть з кліті 250,00 200,00 200,00 150,00 150,00 105,00 105,00 70,00 70,00 40,00 40,00 20,00 20,00 7,50 7,50 3,50 3,50 1,80 1,80 1,20 1,20 1,00 20,0 25,0 30,0 33,3 42,9 50,0 62,5 . 53,3 48,6 33,3 16,7 Довжина смуги, м Швидкість прокатки, м/с Зусилля прокатки, тс Момент прокатки, тсм Температура смуги на виході з кліті, °С 13,75 17,74 26,19 39,29 68,75 137,5 366,7 785,7 1527,8 2294,7 2750,0 2,00 2,00 2,50 2,50 3,00/0,375 0,75/1,31/0,75 2,00/3,50/2,00 1,03/4,14/1,03 2,00/8,00/2,00 9,17 11,00 1896 1986 2254 2266 2798 2559 3437 2852 2807 2319 1217 330 324 343 298 324 186 173 79 54 ЗО 10 1236 1230 1222 1211 1191 1О70 1087 1026 1029 931 873 1. Температура нагрівання сляба: 1250°С. 2. Температура простору в печі стану Стекеля: 1000°С. 3. Температура поверхні барабана в печі стану Стекеля: 900°С. 4. Відстань між чорновою і першою чистовою клітями - 36м. 5. Для забезпечення одночасної прокатки смуги в клітях №1, 2 і 3 (сполучення останнього чорнового і першого чистового пропусків) у п'ятому чорновому пропуску перед заходом смуги в кліть №2 швидкість прокатки в чорновій кліті №1 знижується з 3,00м/с до 0,375м/с. 6. Початок змотки в печах - після І чистового пропуску. 7. Швидкості прокатки в чистових пропусках приведені з урахуванням швидкостей прокатки переднього і заднього кінців підкату, що відрізняються від швидкостей прокатки основної частини смуги. 8. Зусилля і моменти прокатки, а також температура смуги приведені для основної частини смуги. 9. Цикл прокатки - 650с Годинна продуктивність стану - 179т. Пропонований спосіб одержання тонкої гарячекатаної смуги реалізується таким чином (див.фіг.2). Нагрітий у підігрівальній печі сляб подається в чорнову кліть 3, де за 5 пропусків (І, II, III, IV, V) прокочується в проміжну смугу (підкат), товщиною 40мм. Швидкість прокатки в першому і другому пропусках 2м/с, а в третьому і четвертому - 2,5м/с. Оскільки відстань між чорновою кліттю 3 і чистовою кліттю 4 менше довжини підкату, одержаного після останнього чорнового пропуску, останній п'ятий чорновий пропуск сполучається з прокаткою в чистових клітях 4,5. При цьому підкат, виходячи з чорнової кліті 3 зі швидкістю 3,0м/с, перед задачею в чистові кліті 4,5 сповільнюється до швидкості 0,375...0,50м/с (у залежності від товщини готової смуги) (див. фіг.2). Чистова прокатка відбувається таким чином. Перед задачею смуги 1 у чистові кліті 4,5 відбувається відрізка переднього кінця підкату на ножицях 10. Після першого (І) чистового пропуску (прохід через кліті 4,5) смуга товщиною 7,5... 10,0мм змотується на моталку. Заправлення смуги в моталку 8 відбуваються зі швидкістю порядку 2м/с, чим і обумовлена швидкість входу підкату в першу кліть (0,375...0,50м/с). Після «захоплення» смуги моталкою 8 кліті 4, 5 і моталка 8 розганяються до швидкості прокатки, на цій швидкості відбувається прокатка основної частини смуги (пропуск І), після чого чистові кліті 4, 5 і моталка 8 сповільнюються до швидкості приблизно 2м/с. На цій швидкості прокочується задній кінець смуги. Прокатана в чистових клітях 4, 5 смуга зупиняється перед моталкою 8 у зоні дії ножиців 11. Відбувається відрізка заднього кінця смуги. Далі здійснюється реверс смуги і другий пропуск (II) через кліті 4, 5. При цьому, поряд з розмотуванням смуги з моталки 8, відбувається її намотування на моталку 6. Заправлення смуги в моталку 6 і закінчення прокатки смути в другому пропуску здійснюються зі швидкістю приблизно 2м/с. Прокатка основної частини смуги відбувається з необхідною швидкістю прокатки. Прокатана в чистовик клітях 5 і 4 смуга, зупиняється перед моталкою 6 у зоні дії ножиців 10. Відбувається відрізка заднього кінця смуги. Після цього відбувається реверс смуги і її остаточна прокатка в необхідну товщину на необхідній технічній швидкості (пропуск III). Передбачається можливість гідрозбива окалини перед кожним непарним чорновим пропуском і перед кожним чистовим пропуском через кліті 4, 5. Прокатна смуга прохолоджується і її змотують у рулон на моталці для змотки готової смуги, після чого рулон обв'язують, маркірують, зважують і транспортують на склад готової продукції. Характерною рисою роботи міні-стану по пропонованому способу гарячої прокатки тонкої смуги є те, що реверсивну прокатку в чорновій кліті 3 наступного сляба здійснюють паралельно з реверсивною прокаткою в чистовій двохклітьовій прокатній групі смуги, отриманої з попереднього сляба. На фіг.2 час рівнобіжної прокатки першого і другого слябів виділена заштрихованою зоною і складає близько 80с. Початок циклу прокатки в чорновій кліті наступного сляба узгоджують з часом закінчення, циклу чистової прокатки попереднього сляба таким чином, щоб останній чорновий пропуск (V - на фіг.2) і перший чистовий прокатний пропуск того самого сляба здійснювався спільно. На фіг.2 час спільної прокатки виділено заштрихованою зоною і складає 56с. Такий спосіб гарячої прокатки став можливий тому, що відстань L (див. фіг.1) між чорновою кліттю 3 і першою кліттю 4 чистової прокатної групи обрана з умови, що вона більше довжини розкату, одержаного в передостанньому непарному чорновому прокатному пропуску (у розглянутому випадку - це III пропуск, а довжина розкату - 26,19м), але менше довжини розкату, одержаного в останньому чорновому прокатному пропуску (у розглянутому випадку - це V пропуск, а довжина розкату - 68,75м). Порівняємо технологію прокатки по пропонованому способу з технологією прокатки в способі по прототипу. Циклограма роботи міні-стану по прототипу приведена на фіг.3 (розглядається прокатка смуги з такими ж параметрами, як і в пропонованому міні-стані). У прототипі чорнова кліть максимально наближена до чистової прокатної групи, причому мінімум цієї відстані обмежений необхідністю розміщення між чорновою кліттю і першою кліттю чистової прокатної групи моталки в печі. Таке взаємне розташування клітей приводить до того, що в проміжних непарних пропусках розкат заходить у зону чистових клітей, валки яких у цей час потрібно тримати розведеними. Це виключає проведення паралельної чорнової і чистової прокатки суміжних розкатів, чим обумовлюється час паузи в чистовій групі (на фіг.3 позначено А1), що у розглянутому випадку складає 85с. Час циклу прокатки визначається сумою часу чистової прокатки і часу паузи в чистових клітях і для прототипу складає 650+85=735с. У пропонованому способі, внаслідок оптимального взаємного розташування чорнової і чистовий клітей, час паузи в чистовій групі зменшується до 5с (на фіг.2 позначено А), а час циклу прокатки по пропонованому способу складає 650+5=655с. Таким чином, використання пропонованого способу і стану стосовно до розглянутого випадку в порівнянні з прототипом дозволяє збільшити продуктивність міні-стану більш, ніж на 10%. У загальному випадку пропонований спосіб гарячої прокатки тонкої смуги має наступні основні переваги: передбачається можливість паралельноїчистової прокатки і чорнової прокатки, у результаті чого цикл виробництва смуги визначається тільки часом чистової прокатки; мала відстань між чорновою і чистовими клітями забезпечує сприятливі температурні параметри підкату і скорочує довжину технологічної лінії стану; сляб і розкат великої товщини не входить у зону устаткування чистових клітей, що підвищує експлуатаційні характеристики стану; оптимальна товщина підкату (40мм) забезпечує високу температуру кінця чорнової прокатки; підвищена швидкість прокатки в останньому чорновому пропуску і зниження її тільки в самому кінці пропуску (перед задачею в чистові кліті) забезпечує високу температуру початку чистової прокатки; чистова прокатка здійснюється за три пропуски через двохклітьову чистову групу при підвищених обтисненнях і двох змотках у підігрівальних печах, що забезпечує кінець прокатки в області аустенітних температур навіть для смуги товщиною близько 1мм. З усього перерахованого вище видно, що пропонований спосіб виробництва гарячекатаної тонкої смуги на міні-стані є високопродуктивним процесом, який забезпечує одержання якісної продукції.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for hot rolling of a thin tape and minimill for its realization

Автори англійськоюStech Volodymyr Stanislavovych, Bilobrov Yurii Mykolaiovych, Barabash Andrii Volodymyrovych, Yeletskykh Volodymyr Ivanovych, Ostapenko Arnold Leontiovych

Назва патенту російськоюСпособ горячей прокатки тонкой ленты и мини-стан для его осуществления

Автори російськоюСтеч Владимир Станиславович, Билобров Юрий Николаевич, Барабаш Андрей Владимирович, Елецких Владимир Иванович, Остапенко Арнольд Леонтьевич

МПК / Мітки

МПК: B21B 41/00, B21B 1/30, B21B 1/46

Мітки: здійснення, спосіб, гарячої, міні-стан, прокатки, тонкої, смуги

Код посилання

<a href="https://ua.patents.su/8-69483-sposib-garyacho-prokatki-tonko-smugi-i-mini-stan-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб гарячої прокатки тонкої смуги і міні-стан для його здійснення</a>

Попередній патент: Система обліку і прогнозування обсягів добового споживання природного газу житловим масивом

Наступний патент: Пристрій для оцінки біоелектричної активності точок акупунктури

Випадковий патент: Система теплохолодопостачання на базі інтегрованої енергії холодної води та повітряних потоків з пневмогідравлічною стабілізацією термотрансформаторних процесів