Установка для піролізу вуглеводневої сировини

Формула / Реферат

1. Установка для піролізу вуглеводневої сировини, що містить герметичну камеру, виконану у вигляді гідрозатвора, в кришці якого розташований перший контур сепарування фракцій, відокремлений мембраною від робочої порожнини, другий контур сепарування і газонагрівач, яка відрізняється тим, що в першому контурі сепарування над вертикальними патрубками, закріпленими в отворах мембрани, встановлені відсікаючі ковпаки, прорізи яких розташовані нижче відводу суміші фракцій в другий контур сепарування, що містить охолоджувальний елемент, виконаний у вигляді гідрозатвора, відвід рідких фракцій і газовіддільник, з'єднаний з третім контуром сепарування, виконаним у вигляді газоосушувача, що охоплює по периметру гідрозатвор, газовий вихід якого (газоосушувача) з'єднаний з газонагрівачем, розташованим в робочій порожнині герметичної камери, причому по периметру верхнього торця внутрішньої стінки герметичної камери розташований герметизуючий сипкий шар, що контактує в нижньому положенні кришки з вертикальним ребром мембрани.

2. Установка за п. 1, яка відрізняється тим, що газоосушувач з'єднаний з відводом рідкої фракції другого контуру сепарування.

3. Установка за п. 1, яка відрізняється тим, що газонагрівач виконаний у вигляді перфорованого змійовика з електричним підігрівом.

Текст

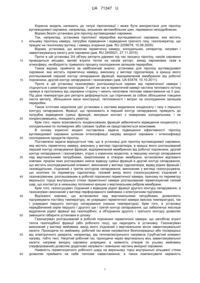

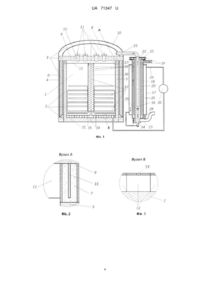

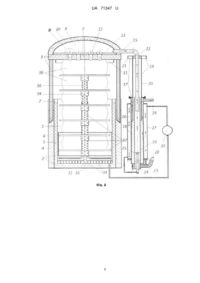

Реферат: UA 71347 U UA 71347 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі пірогенізації і може бути використана для піролізу вуглеводневої сировини, наприклад, зношених автомобільних шин, переважно неподрібнених. Відомо безліч установок для піролізу вуглеводневої сировини. Так, наприклад, установка піролізної переробки вуглецевмісної сировини, яка містить кільцеву піролізну камеру, патрубки підведення і відведення гріючого газу, газогенератор, що працює на технічному вуглеці, і камеру згорання (див. RU 2258078, 10.08.2005). Відома, установка, що включає герметичну камеру, холодильник, сепаратор, нагрівач і завантажувальну касету для сировини (див. RU 2405021, 27.11.2010). Проте в цій установці 3/4 об'єму реторти даремні під час процесу піролізу, нагрів сировини проводиться місцево, великі втрати тепла на нагрів реторт, викид парникових газів в атмосферу, необхідність тривалого процесу охолодження залишків переробки. Також відома, прийнята за найближчий аналог, установка для піролізу вуглеводневої сировини, яка містить герметичну камеру, виконану у вигляді гідрозатвора, в кришці якого розташований перший контур сепарування фракцій, відокремлений мембраною від робочої порожнини, другий контур сепарування і газонагрівач (див. UA 63478, 10.10.2011). Проте в цій установці газонагрівач розташовується окремо від герметичної камери і з'єднується з реактором газоходом. У цей же час в герметичній камері частина теплового потоку прямує в протилежну від сировини сторону і чинить негативне теплове навантаження на її дно. Під дією температури дно реторти деформується, що спричиняє за собою збільшення товщини листа металу, збільшення маси конструкції, теплоємності і витрат на охолодження залишків переробки. Також істотним недоліком цієї установки є система видалення конденсату і газу з першого контуру сепарування. Фракції, що проникають в перший контур сепарування, прямують до патрубка відведення суміші фракцій, минувши контакт з поверхнею холодильника, і не конденсувавшись, покидають реактор. Крім того, через агресивність конденсованих фракцій забезпечити відведення конденсату з холодильника по полімерних або гумових трубах не представляється можливим. В основу корисної моделі поставлена задача підвищення ефективності піролізу вуглеводневої сировини шляхом інтенсифікації нагріву вихідної сировини і інтенсифікації охолодження продуктів піролізу. Поставлена задача вирішується тим, що в установці для піролізу вуглеводневої сировини, яка містить герметичну камеру, виконану у вигляді гідрозатвора, в кришці якого розташований перший контур сепарування фракцій, відокремлений мембраною від робочої порожнини, другий контур сепарування і газонагрівач, згідно з корисною моделлю, в першому контурі сепарування над вертикальними патрубками, закріпленими в отворах мембрани, встановлені відсікаючі ковпаки, прорізи яких розташовані нижче відводу суміші фракцій в другий контур сепарування, що містить охолоджувальний елемент, виконаний у вигляді гідрозатвора, відвід рідких фракцій і газовіддільник, з'єднаний з третім контуром сепарування, виконаним у вигляді газоосушувача, що охоплює по периметру гідрозатвор, газовий вихід якого (газоосушувача) з'єднаний з газонагрівачем, розташованим в робочій порожнині герметичної камери, причому по периметру верхнього торця внутрішньої стінки герметичної камери розташований герметизуючий сипкий шар, що контактує в нижньому положенні кришки з вертикальним ребром мембрани. Крім того, газоосушувач з'єднаний з відводом рідкої фракції другого контуру сепарування, а газонагрівач виконаний у вигляді перфорованого змійовика з електричним підігрівом. Відсікаючі ковпаки, що встановлені над вертикальними патрубками, дозволяють підтримувати постійну температуру, як усередині герметичної камери (висока температура), так і усередині першого контуру сепарування (низька температура). Крім того, в установці передбачений окрім першого і другого ще і третій контур сепарування, що забезпечує якісніше відділення рідкої фракції від газоподібної, а об'єднання другого і третього контуру дозволяє зменшити габарити установки в цілому. Газонагрівач розташований в робочій порожнині герметичної камери, що запобігає втраті тепла газоподібної фракції (або робочого газу), що надходить в установку. Газонагрівач виконаний у вигляді змійовика, вихід якого з'єднаний з вертикальною віссю завантажувальної касети. Проходячи по змійовику, робочий газ може нагріватися безпосередньо або посередньо від електричного джерела, наприклад, від теплоелектричного нагрівача (трубчастий елемент нагріву, тобто тен). Нагрітий робочий газ, проходячи через вертикальну вісь завантажувальної касети, нагріває вихідну сировину усередині, а наявність отворів по усьому змійовику (перфорований) дозволяє додатково нагрівати і зовнішню частину вихідної сировини. Наявність герметизуючого робочого шару на верхньому торці внутрішньої кільцевої стінки дозволяє приймати на себе теплове навантаження, а також компенсувати нерівність 1 UA 71347 U 5 10 15 20 25 30 35 40 45 50 55 60 прилягання поверхонь затвора, що змикаються, утворюючи додатковий бар'єр (основний бар'єр - гідрозатвор) між зоною високих температур камери і зовнішнім середовищем. Нова сукупність обмежувальних і відмітних ознак є причиною, а технічний результат (інтенсифікація нагріву вихідної сировини і інтенсифікація охолодження продуктів піролізу), що досягається при цьому, - її наслідком. У свою чергу цей результат є причиною, а вторинний результат (підвищення ефективності піролізу вуглеводневої сировини) - її наслідком. Детальніше суть корисної моделі пояснюється нижче на прикладі її виконання з посиланнями на креслення, що додаються, де зображені: на Фіг. 1 - установка в неробочому стані; на Фіг. 2 - вузол А згідно з Фіг. 1; на Фіг. 3 - вузол Б згідно з Фіг. 1; на Фіг. 4 - установка в режимі початку роботи; на Фіг. 5 - вузол В згідно з Фіг. 4. Установка для піролізу вуглеводневої сировини містить герметичну камеру, виконану у вигляді гідрозатвора, робоча порожнина 1 якої утворена корпусом 2 і кришкою 3, які з'єднані між собою за допомогою робочої рідини в робочій порожнині 4, що утворена внутрішньою стінкою 5 і зовнішньою стінкою 6 корпуса 2 герметичної камери. Причому по периметру верхнього торця внутрішньої стінки 5 розташований герметизуючий сипкий шар 7. Усередині у верхній частині кришка 3 обладнана першим контуром сепарування фракцій, що являє собою охолоджувальну порожнину 8, що утворена мембраною 9 і охолоджувачем 10 кришки 3. Мембрана 9 на нижній поверхні містить ребро 11, що забезпечує в нижньому положенні кришки 3 контакт з герметизуючим сипким шаром 7, а на верхній поверхні мембрана 9 містить відсікаючі ковпаки 12, що встановлені над вертикальними патрубками 13. Прорізи 14 відсікаючих ковпаків 12 розташовані нижче за патрубок 15 відведення суміші фракцій, а при заповненні рідкою фракцією нижньої частини першого контуру сепарування, прорізи 14 знаходяться нижче її рівня. Другий контур сепарування виконаний у вигляді відкритого у верхній частині корпусу 16 і охолоджувального елемента, що являє собою гідрозатвор 17, робоча порожнина 18 якого під час роботи установки заповнена рідиною (наприклад, водою). Запірний ковпак 19 гідрозатвора 17 являється і кришкою для корпусу 16, герметизація якого відбувається за рахунок рідини в робочій порожнині 18, в яку входить юбка 20 запірного ковпака 19, в кришці 21 якого закріплений патрубок 22 підведення суміші фракцій в другий контур сепарування. Корпус 16 в нижній частині містить патрубок 23 для відведення рідкої фракції і газовіддільник 24, через газовідвідні отвори 25 якого відводяться з другого в третій контур сепарування не повністю осушена газова фракція. Третій контур сепарування являє собою осушувач, робоча порожнина 26 якого утворена корпусом 27 і гідрозатвором 17. Осушувач в нижній частині за допомогою патрубка 28 з'єднаний з патрубком 23, а у верхній частині містить патрубок 29, що подає газоподібну фракцію (робочий газ) через компресор 30 в газонагрівач 31 робочого газу. Газонагрівач 31 робочого газу виконаний у вигляді перфорованого змійовика (може бути утворений, наприклад, подвійним дном корпусу герметичної камери) і розташований в нижній частині робочої порожнини 1 герметичної камери. Газонагрівач 31 містить канали 32 з отворами 33. Газонагрівач 31 розміщений під тен 34, причому вихід 35 газонагрівача 31 з'єднаний з вертикальною віссю 36 завантажувальної касети 37, на яку встановлюють сировину 38. Вертикальна вісь 36 виконана з отворами 39, що забезпечують доступ нагрітого робочого газу до внутрішньої частини сировини 38. Установка працює наступним чином. Перед початком роботи касету 37 завантажують сировиною 38 і поміщають в робочу порожнину 1 герметичної камери. Закривають корпус 2 кришкою 3. Герметизація камери відбувається автоматично при вміщенні нижньої частини кришки 3 в робочу рідину робочої порожнини 4. Одночасно з цим запірний ковпак 19 гідрозатвора 17 закриває корпус 16 другого контуру сепарування. Для повного видалення повітря з герметичної камери, її продувають інертним газом. Після цього включають тен 34 і компресор 30, а охолоджувач 10 першого контуру сепарування заповнюють охолоджувальною рідиною. Температура усередині герметичної камери починає підвищуватися. Пароподібні (легкі) фракції, що утворюються, піднімаючись за законами фізики вгору, проникають через патрубки 13 у відсікаючі ковпаки 12 і через прорізи 14 яких потрапляють в охолоджувальну порожнину 8, де охолодившись, газоподібні фракції через патрубок 15 і патрубок 22, закріплений в кришці 21, надходять в другий контур сепарування, а 2 UA 71347 U 5 10 15 20 рідкі фракції, що утворилися, скупчуючись на поверхні мембрани 9, утворюють з відсікаючими ковпаками 12 перешкоду, яка запобігає теплообміну першого контуру сепарування з робочою порожниною 1 герметичної камери. Коли рівень рідкої фракції досягає патрубка 15, суміш рідкої і газоподібної фракції надходить через патрубки 15 і 22 в корпус 16 другого контуру сепарування, де відбувається, за рахунок гідрозатвора 17, додаткова сепарація суміші фракцій, в результаті якої рідка фракція, що відокремилася, через патрубок 23 видаляється, а газоподібна фракція через газовідвідні отвори 25 газовіддільника 24 прямує в робочу порожнину 26 третього контуру сепарування. У робочій порожнині 26 відбувається остаточне сепарування (осушення) газоподібної фракції, в результаті якої рідка фракція, що утворилася, прямує через патрубок 28 в патрубок 23, а газоподібна через патрубок 29 компресором 30 прямує в газонагрівач 31, де, рухаючись по змійовику, нагрівається від тена 34 і надходить як у вертикальну вісь 36 завантажувальної касети 37, забезпечуючи додатково нагрів сировини 38 зсередини через отвори 39, так і через отвори 33 змійовика надходить безпосередньо в робочу порожнину 1, додатково нагріваючи сировину 38 зовні. Процес повторюється. В результаті сировина 38 зменшується в розмірах і кришка 3 опускається своєю юбкою в порожнину 4, а ребро 12 входить в сипкий шар 7. Після припинення процесу піролізу для прискорення процесу охолодження, відключають тен 34. В результаті робочий газ, проходячи через усі контури сепарування, охолоджується і, надходячи в робочу порожнину 1 герметичної камери, охолоджує тверді залишки сировини 38. Використання цієї установки дозволить вирівняти температуру за усім об'ємом установки і підвищити якість отримуваних продуктів. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 25 30 35 40 1. Установка для піролізу вуглеводневої сировини, що містить герметичну камеру, виконану у вигляді гідрозатвора, в кришці якого розташований перший контур сепарування фракцій, відокремлений мембраною від робочої порожнини, другий контур сепарування і газонагрівач, яка відрізняється тим, що в першому контурі сепарування над вертикальними патрубками, закріпленими в отворах мембрани, встановлені відсікаючі ковпаки, прорізи яких розташовані нижче відводу суміші фракцій в другий контур сепарування, що містить охолоджувальний елемент, виконаний у вигляді гідрозатвора, відвід рідких фракцій і газовіддільник, з'єднаний з третім контуром сепарування, виконаним у вигляді газоосушувача, що охоплює по периметру гідрозатвор, газовий вихід якого (газоосушувача) з'єднаний з газонагрівачем, розташованим в робочій порожнині герметичної камери, причому по периметру верхнього торця внутрішньої стінки герметичної камери розташований герметизуючий сипкий шар, що контактує в нижньому положенні кришки з вертикальним ребром мембрани. 2. Установка за п. 1, яка відрізняється тим, що газоосушувач з'єднаний з відводом рідкої фракції другого контуру сепарування. 3. Установка за п. 1, яка відрізняється тим, що газонагрівач виконаний у вигляді перфорованого змійовика з електричним підігрівом. 3 UA 71347 U 4 UA 71347 U 5 UA 71347 U Комп’ютерна верстка М. Ломалова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Назва патенту англійськоюInstallation for pyrolysis of hydrocarbon raw material

Автори англійськоюScherbakov Oleksandr Serhiiovych

Назва патенту російськоюУстановка для пиролиза углеводородного сырья

Автори російськоюЩербаков Александр Сергеевич

МПК / Мітки

МПК: C10B 53/08, F23G 5/00

Мітки: установка, вуглеводневої, сировини, піролізу

Код посилання

<a href="https://ua.patents.su/8-71347-ustanovka-dlya-pirolizu-vuglevodnevo-sirovini.html" target="_blank" rel="follow" title="База патентів України">Установка для піролізу вуглеводневої сировини</a>

Попередній патент: Спосіб ранньої діагностики пухлинного процесу

Наступний патент: Спосіб визначення концентрацій хімічних речовин в повітрі приміщень житлових та громадських будинків

Випадковий патент: Спосіб одержання активованого вугілля