Екструдер для переробки термопластичних полімерних матеріалів з зоною фільтрації та дегазації

Формула / Реферат

1. Екструдер для переробки термопластичних полімерних матеріалів, який має корпус і розміщений в корпусі шнек, розділені на послідовно розташовані зони завантажування, пластикації, дегазації і видавлювання, причому діаметр шнека в зоні видавлювання вибрано більшим, ніж в зоні завантажування і пластикації, а зона дегазації з'єднана через вентиляційний канал у корпусі екструдера з системою відсмоктування летких речовин і вміщує стрейнуючий пристрій у вигляді закріпленого на шнеці перфорованого циліндра, що розділяє кільцевий простір між сердечником шнека і корпусом на два співвісні кільцеві канали - внутрішній і зовнішній, сполучувані між собою через отвори в перфорованому циліндрі, а також скребковий елемент, який складається принаймні з одної спіральної стрічки, яка нерухомо закріплена на внутрішній поверхні корпусу, створюючи в зовнішньому кільцевому каналі гвинтовий канал, охоплює зовнішню поверхню перфорованого циліндра і контактує з нею з зазором, що забезпечує можливість їх відносного обертання, який відрізняється тим, що в зовнішньому кільцевому каналі нерухомо відносно корпусу екструдера і з можливістю обертання відносно перфорованого циліндра встановлена поперечна кільцева перегородка, що розділяє зовнішній кільцевий канал на прилеглі одна до одної ділянку фільтрації, безпосередньо з'єднану з зоною пластикації, і ділянку дегазації, з'єднану з зоною видавлювання, та ізолює ділянку фільтрації від ділянки дегазації таким чином, що ділянка фільтрації і ділянка дегазації сполучені між собою тільки через отвори в перфорованому циліндрі і внутрішній кільцевий канал, причому розмір отворів, виконаних у стінці циліндра на ділянці фільтрації, вибрано меншим, ніж на ділянці дегазації.

2. Екструдер за п.1, який відрізняється тим, що внутрішня поверхня поперечної кільцевої перегородки чи сполучувана з нею поверхня перфорованого циліндра мають відбійну канавку.

3. Екструдер за п.1, який відрізняється тим, що вентиляційний канал у стінці корпусу безпосередньо прилягає до поперечної кільцевої перегородки, а поверхня перфорованого циліндра в місці нарізки відбійної канавки і на прилеглій до нього частині, розташованій навпроти вентиляційного каналу, виконана без отворів.

4. Екструдер за п.1, який відрізняється тим, що поперечна кільцева перегородка утворює на ділянці фільтрації разом з корпусом, шнеком і скребковим елементом кільцевий канал для збирання відфільтрованого осаду, з'єднаний з радіальним каналом в стінці корпусу для видалення осаду.

5. Екструдер за п.1, який відрізняється тим, що поперечна кільцева перегородка виконана з антифрикційного матеріалу, наприклад бронзи чи чавуну.

Текст

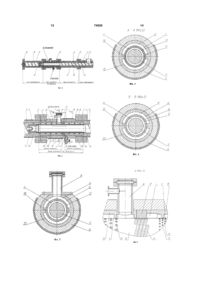

1. Екструдер для переробки термопластичних полімерних матеріалів, який має корпус і розміщений в корпусі шнек, розділені на послідовно розташовані зони завантажування, пластикації, дегазації і видавлювання, причому діаметр шнека в зоні видавлювання вибрано більшим, ніж в зоні завантажування і пластикації, а зона дегазації з'єднана через вентиляційний канал у корпусі екструдера з системою відсмоктування летких речовин і вміщує стрейнуючий пристрій у вигляді закріпленого на шнеці перфорованого циліндра, що розділяє кільцевий простір між сердечником шнека і корпусом на два співвісні кільцеві канали - внутрішній і зовнішній, сполучувані між собою через отвори в перфорованому циліндрі, а також скребковий елемент, який складається принаймні з одної спіральної стрічки, яка нерухомо закріплена на внутрішній поверхні корпусу, створюючи в зовнішньому кільцевому каналі гвинтовий канал, охоплює зовнішню поверхню перфорованого циліндра і контактує з нею з зазором, що забезпечує можливість їх відносного обертання, який відрізняється C2 2 UA 1 3 74926 4 Переробка полімерних матеріалів часто стрейнуючий пристрій у вигляді закріпленого на пов'язана з необхідністю видалення з розплаву шнеці перфорованого циліндру, що розділяє летких речовин - повітря, вологи, газоподібних кільцевий простір між сердечником шнека і корпупродуктів розкладу, наявність яких в матеріалі сом на два співвісні кільцеві канали - внутрішній і суттєво знижує якість виробів із пластмас. зовнішній, сполучені між собою через отвори в Загальновідомі екструдери із зоною дегазації, де перфорованому циліндрі, а також шкребковий очистка полімеру від летких речовин здійснюється елемент, що складається, принаймні, з однієї в результаті різкої декомпресії розплаву на окремо спіральної стрічки, яка нерухомо закріплена на визначеній ділянці процесу переробки. Видалення внутрішній поверхні корпусу, створюючи у летких речовин з високов'язких рідин, якими є роззовнішньому кільцевому каналі гвинтовий канал, плави полімерів, представляє собою дифузійний та охоплює зовнішню поверхню перфорованого процес, ефективність якого в великій мірі циліндру і контактує з нею з зазором, що визначається розмірами та інтенсивністю оновзабезпечує можливість їх відносного обертання лення поверхні розділу фаз "рідина-газ", оскільки у [2]. шарі, який прилягає до поверхні розділу фаз, проВисока інтенсивність процесу дегазації перецеси масообміну, що протікають в основному за роблюваного матеріалу, що є результатом активрахунок випаровування, відбуваються практично ного оновлення вільної поверхні розплаву на миттєво. ділянці декомпресії, обладнаній стрейнуючим З метою підвищення інтенсивності процесу пристроєм, у поєднанні з підвищеною напірною видалення летких речовин із полімеру, екструдери характеристикою зони видавлювання, яка в зоні дегазації обладнують вакуум-системами забезпечується за рахунок збільшення діаметра відсмоктування і різного роду стрейнуючими пришнека в цій зоні, дають можливість різко збільшити строями, які забезпечують різке збільшення продуктивність екструдерів із зоною дегазації, не поверхні массообміну одночасно з декомпресією, знижуючи при цьому якості очищення полімеру від наприклад, завдяки розділенню потоку розплаву летких речовин. на численну кількість окремих потоків із допомоНедоліком вищеописаної конструкції, який гою кільцевої перегородки з отворами, яка встасуттєво знижує надійність роботи екструдера і новлена в гвинтовому каналі шнеку при вході до ефективність дегазації розплаву, особливо при зони дегазації. переробці відходів полімерів, є відсутність Недоліком такої конструкції є низька можливості очищення полімеру від побічних вкраефективність процесу дегазації, що зумовлена плень перед його надходженням до зони дегазації, неможливістю забезпечення достатньо великої що призводить до засмічування отворів у перфовільної поверхні розплаву в зоні видалення летких рованому циліндрі і необхідності в частих зупинках речовин через незначну кількість стрейнуючих екструдера для витягання шнека з метою очищенотворів у відносно малій перегородці, яка може ня внутрішнього кільцевого каналу та отворів у розміститись у гвинтовому каналі шнека. циліндрі. При цьому, навіть при переробці Відома конструкція одношнекового екструдера відносно чистих матеріалів, дрібні часточки бруду, із зоною дегазації, що містить корпус і шнек, співмірні з отворами в перфорованому циліндрі, розділені на зону пластикації, зону видавлювання пройшовши стрейнуючий пристрій і зону дегазації, і, розміщену між ними, зону дегазації, обладнану в зоні видавлювання, піддаючись додатковому стрейнуючим пристроєм, який представляє собою термічному впливу, здатні розкладатися з перфорований циліндр, з'єднаний зі шнеком, і виділенням летких речовин, знижуючи тим самим шкребковий елемент у вигляді пластини, покритої якість перероблюваного полімеру. шаром тефлону, нерухомо закріпленої в корпусі В основу даного винаходу покладена задача екструдера [1]. створення екструдера, в якому конструкції стрейСтрейнуючий пристрій, що встановлено впонуючого пристрою і шкребкового елементу були б довж вісі гвинтового каналу шнека, дозволяє різко виконані таким чином, щоб забезпечити очищення збільшити число стрейнуючих отворів. Разом з розплаву полімеру від забруднюючих його тим, подібні конструкції не знайшли застосування побічних вкраплень перед процесом дегазації, що в екструдерах із зоною дегазації через низьку дозволило б підвищити надійність роботи екструнадійність процесу транспортування розплаву за дера і якість очищення полімеру від летких речодопомогою нерухомої пластини, що призводить до вин. заповнення розплавом гвинтового каналу шнеку Ця задача вирішується наступним чином: в на ділянці декомпресії та припинення процесу екструдері, що містить корпус і встановлений в дегазації, особливо при переробці полімерів у викорпусі шнек, розділені на послідовно розміщені роби з великим опором формуючого інструмента. зони завантаження, пластикації, дегазації і видавНайбільш близьким до винаходу за технічною лювання, діаметр шнека в зоні видавлювання суттю і досягненням результату є одношнековий більший, ніж в зоні завантаження і пластикації, а екструдер, що містить корпус із розташованим у зона дегазації з'єднана через вентиляційний канал ньому шнеком, які розділені послідовно на зони в корпусі з системою відсмоктування летких речозавантаження, пластикації, дегазації та видавлювин і вміщує стрейнуючий пристрій у вигляді завання, причому діаметр шнеку в зоні видавлюванкропленого на шнеці перфорованого циліндру, що ня обрано більшим, ніж у зоні завантаження та розділяє кільцевий простір між сердечником шнека пластикації, а зона дегазації з'єднана через і корпусом на два співвісних кільцевих канали вентиляційний отвір у корпусі екструдера з систевнутрішній і зовнішній, сполучені між собою через мою відсмоктування летких речовин і містить отвори в перфорованому циліндрі, а також шкреб 5 74926 6 ковий елемент, який складається, принаймні, з кільцевий канал для збирання фільтраційного однієї спіральної стрічки, яка нерухомо закріплена осаду, з'єднаний з радіальним каналом у стінці на внутрішній поверхні корпусу, створюючи в корпусу для видалення осаду з екструдера. зовнішньому кільцевому каналі гвинтовий канал, Наявність кільцевого каналу в поєднанні з шкребохоплює зовнішню поверхню перфорованого ковим елементом забезпечує при безперервному циліндра і контактує з нею з зазором, що очищенні фільтруючої поверхні перфорованого забезпечує можливість їх відносного обертання, циліндру накопичення та періодичне вивантажензгідно винаходу, в зовнішньому кільцевому каналі ня фільтраційного осаду з екструдеру без зупинки нерухомо відносно корпусу екструдера і з процесу переробки. можливістю обертання по відношенню до перфоПоперечна кільцева перегородка виконана з рованого циліндра, встановлена поперечна антифрикційного матеріалу, наприклад, бронзи чи кільцева перегородка, що розділяє зовнішній чавуну. Антифрикційний матеріал при обертанні кільцевий канал на прилеглі одна до одної ділянку шнеку виключає можливість аварійної зупинки фільтрації, безпосередньо з'єднану з зоною екструдера з причини заклинювання сполучних пластикації, і ділянку дегазації, з'єднану з зоною поверхонь перегородки і перфорованого циліндра видавлювання, та ізолює ділянку фільтрації від та підвищує надійність конструкції. ділянки дегазації і вентиляційного каналу таким Внутрішня поверхня поперечної кільцевої печином, що ділянка фільтрації і ділянка дегазації регородки та сполучна з нею поверхня перфоросполучаються між собою тільки через отвори в ваного циліндра має відбійну канавку. Наявність перфорованому циліндрі і внутрішній кільцевий відбійної канавки перешкоджає прямому канал, при цьому розмір отворів, виконаних в перетіканню матеріалу від ділянки фільтрації до стінці циліндру, на ділянці фільтрації вибраний ділянки дегазації при значному перепаді тиску по меншим, ніж на ділянці дегазації. обидві сторони перегородки, що підвищує Завдяки тому, що екструдер у зоні фільтрації надійність і ефективність роботи зони фільтрації і та дегазації обладнано поперечною кільцевою дегазації. перегородкою, яка розділяє зовнішній кільцевий Доцільно, щоб вентиляційний канал у стінці канал на прилеглі одна до одної ділянку фільтрації корпусу екструдера безпосередньо прилягав до і ділянку дегазації та ізолює ділянку фільтрації від поперечної кільцевої перегородки, а поверхня ділянки дегазації і вентиляційного каналу таким перфорованого циліндра в місці нарізки відбійної чином, що ділянка фільтрації і ділянка дегазації канавки і на прилеглій до нього частині, сполучаються між собою тільки через отвори в розташованій навпроти вентиляційного каналу, перфорованому циліндрі і внутрішній кільцевий була виконана без отворів. Близьке розташування канал, розплав полімеру, який утворюється в зоні вентиляційного каналу до кільцевої перегородки, в пластикації в процесі переробки, на ділянці поєднанні з відсутністю отворів на розміщеній нафільтрації продавлюється через отвори в перфовпроти вентиляційного каналу поверхні перфоророваному циліндрі із зовнішнього кільцевого канаваного циліндру, зменшує вірогідність зупинки лу до внутрішнього, і тверді часточки побічних процесу відсмоктування летких речовин у випадку вкраплень, що знаходяться в розплаві і розмір попадання до вентиляційного каналу розплаву яких перевищує розмір отворів, осідають на перероблюваного матеріалу, що скорочує витрати зовнішній поверхні перфорованого циліндру, а робочого часу, пов'язані з зупинками екструдера потім, з допомогою шкребкового елементу по для очищення вентиляційної системи. радіальному каналу в стінці корпусу видаляються Суть винаходу пояснюється кресленнями, де з екструдера. Здійснювана таким чином попередня на фіг.1 показано загальний вигляд екструдера фільтрація матеріалу з безперервним очищенням (повздовжній розріз), на фіг.2 - конструкція зони фільтруючої поверхні від осаду забезпечує видафільтрації і дегазації (повздовжній розріз), на лення з розплаву твердих часточок побічних вкрафіг.3, 4 і 5 - поперечні розрізи зони фільтрації і плень, що зменшує вірогідність частого дегазації, і на фіг.6 - фрагмент конструкції зони засмічування отворів у перфорованому циліндрі фільтрації і дегазації. на ділянці дегазації при продавлюванні матеріалу Екструдер з зоною фільтрації та дегазації з внутрішнього кільцевого каналу до зовнішнього, (див. фіг.1) містить корпус (1) і змонтований в а тому практично зникає потреба в частих зупинкорпусі шнек (2), оснащений приводом обертання ках екструдера для їх очищення. При цьому розмір (на кресленні не показаний), конструктивно і отворів в перфорованому циліндрі на ділянці технологічно розділені на послідовно розміщені фільтрації вибрано меншим, ніж на ділянці зону завантаження, зону пластикації, зону дегазації, що в результаті гарантує довгострокову фільтрації і дегазації та зону видавлювання. надійну роботу екструдера при високій Відповідно цьому розподілу корпус (1) екструдера ефективності процесу дегазації навіть при роботі з виконано з чотирьох частин, з'єднаних між собою забрудненими відходами полімерів. З іншого боку, фланцевими з'єднаннями. Корпус зони завантаочищення розплаву завдяки попередній фільтрації ження (3) має завантажувальний отвір (4), а від переважної частини забруднень, термічне внутрішня поверхня корпусу обладнана змінною розкладання яких на наступних етапах переробки гільзою з рифленням на внутрішній (робочій) могло б значно вплинути на вміст летких речовин поверхні і системою водяного охолодження . Корв полімері, суттєво покращує якість переробленого пус зони пластикації (5), розміщений за зоною заматеріалу. вантаження, як і всі наступні частини корпусу (1), Поперечна кільцева перегородка утворює раукомплектовано системою електронагрівання і зом з каналом, шнеком та шкребковим елементом повітряного охолодження, яка забезпечує автома 7 74926 8 тичне підтримання заданої температури по зонах циліндра (12) з'єднується з внутрішнім кільцевим екструдера. В корпусі (6) зони фільтрації і каналом (с) і безпосередньо сполучається з гвиндегазації, розміщеної між зоною пластикації і зотовим каналом (b) зони видавлювання і ною видавлювання, виконано два радіальні отвори вентиляційним каналом (8) (див.фіг.2 і 5). Таким - канал (7) із дросельною затулкою для видалення чином, поперечна кільцеваперегородка (17) фільтраційного осаду з екструдера і вентиляційний ізолює вентиляційний канал (8) для канал (8), з'єднаний з системою відсмоктування відсмоктування летких речовин, розташований на летких речовин з екструдера. Робочий канал корділянці дегазації, від ділянки фільтрації і пусу зони видавлювання (9), як і корпусу (6) зони перешкоджає прямому перетіканню матеріалу від фільтрації і дегазації, має діаметр більший, ніж ділянки фільтрації до ділянки дегазації, завдяки робочий канал корпусу (3) і (5) в зоні завантаження чому ділянка фільтрації з'єднується з ділянкою і пластикації, та утворює на виході з екструдера дегазації тільки через отвори (13) і (14) на бічній вихідний отвір (10) для вивантаження перероблеповерхні перфорованого циліндра (12) і через ного полімеру, який з'єднує робочий канал корпусу внутрішній кільцевий канал (с). Розмір отворів (13), (1) екструдера з робочими каналами формуючої виконаних на циліндрі (12), на ділянці фільтрації голівки (на кресленнях не показана). вибрано меншим, ніж розмір отворів (14) на Шнек (2) екструдера, по загальній довжині і по ділянці дегазації, при цьому, з метою забезпечендовжині окремих зон співрозмірний корпусу (1), ня рівношвидкісного виходу розплаву з отворів має дві складові частини. Частина перша (11) перфорованого циліндра (12) на ділянці дегазації, шнека (2) в зоні завантаження і пластикації прохідний перетин отворів (14) на цій частині об'єднана спільним гвинтовим каналом (а) зі збільшується в напрямку зони видавлювання. З змінною глибиною нарізки, а в зоні фільтрації і метою зменшення потоку витікання в зазорі між дегазації має кільцеву проточку замість гвинтової поперечною кільцевою перегородкою (17) і пернарізки і забезпечена стрейнуючим пристроєм, що форованим циліндром (12) на частині його закріплений на шнеці і має вигляд перфорованого поверхні, сполучуваній з внутрішньою поверхнею циліндру (12) з отворами (13) і (14) на бічній кільцевої перегородки (17), виконана відбійна поверхні (див. фіг.2). Друга частина (15) шнеку (2) гвинтова канавка (е)(див.фіг.6), а сама перегород(це зона видавлювання) має гвинтовий канал (b) ка виготовлена з антифрикційного матеріалу, напо всій довжині зони і з'єднується з першою частиприклад, бронзи чи чавуну, що унеможливлює ною (11) з допомогою шліцевого з'єднання (16) та заклинювання при обертанні шнека (2) поверхонь фіксується від осьового зміщення. Перфорований тертя перфорованого циліндра (12) і поперечної циліндр (12) з допомогою різьбового кріплення кільцевої перегородки (17). Вентиляційний канал затиснутий поміж торцями, що виконані на першій і (8), виконаний в стінці корпусу (6) зони фільтрації і другій частинах шнеку (2) і обертається разом з дегазації, безпосередньо прилягає до поперечної ним. Його зовнішня поверхня сполучна з кільцевої перегородки (17), при цьому поверхня внутрішньою поверхнею гвинтових каналів(а) і (b), перфорованого циліндра (12) в місці нарізки а внутрішня поверхня перфорованого циліндру відбійної канавки (е) і на прилеглій до нього утворює з поверхнею кільцевої проточки на серчастині, розташованій навпроти вентиляційного дечнику шнека (2) по всій довжині зони фільтрації і каналу (8), виконана без отворів (див. фіг.2 і 6). В дегазації внутрішній кільцевий канал (с). зовнішньому каналі (d) по всій довжині зони Номінальний діаметр гвинтового каналу (b) в фільтрації і дегазації розташовано шкребковий другій частині (15) шнека (2) - зоні видавлювання, елемент, що складається, щонайменше, із однієї як і діаметр сполучної з ним ділянки корпусу екстспіральної стрічки (18), яка охоплює зовнішню порудера, вибрано більшим, ніж діаметр гвинтового верхню перфорованого циліндра (12) і контактує з каналу (а) в першій частині (11) шнека (2) - зонах нею з зазором, що забезпечує можливість оберзавантаження і пластикації, а в зонах фільтрації та тання циліндра (12) разом зі шнеком (2). У варіанті дегазації робочий діаметр корпусу (6) перевищує конструкції шкребкового елементу, що зображений зовнішній діаметр відповідного йому за розташуна фіг.2, в зовнішньому кільцевому каналі (d) є два ванням перфорованого циліндру (12), завдяки чошкребкових елементи (19) і (20), які представляму в зоні фільтрації і дегазації між зовнішньою ють собою спіральну стрічку (18), виконану на поверхнею циліндра (12) і внутрішньою поверхнею внутрішній поверхні гільз, встановлених у корпусі корпусу (6) утворено співвісний із внутрішнім (6) на ділянці фільтрації і ділянці дегазації по кільцевим каналом (с) зовнішній кільцевий канал обидва боки кільцевої поперечної перегородки (d), сполучуваний з ним отворами (13) і (14) в (17). Напрямок витків гвинтових каналів (f) і (к), перфорованому циліндрі (12) (див.фіг.2, 3 і 4). В утворених спіральною стрічкою (18), в кожній з зовнішньому кільцевому каналі (d) нерухомо гільз є протилежним напрямку витків гвинтових відносно корпусу (6) і з зазором відносно поверхні каналів (а) і (b), нарізаних на шнеці, а внутрішня перфорованого циліндра (12), достатнім для його поверхня гільзи шкребкового елементу (19) і гільзи обертання, встановлена поперечна кільцева перешкребкового елементу (20) сполучувана з городка (17), яка розділяє його на ділянку внутрішньою поверхнею контактуючих з ними фільтрації і ділянку дегазації, суміжні одна з одною корпусів (5) і (9) зони пластикації і зони видавлю(див.фіг.2). Ділянка фільтрації безпосередньо вання, відповідно. По внутрішньому діаметру з'єднана з гвинтовим каналом (а) зони пластикації і спіральної стрічки (18) з боку, зверненого до зони через отвори (13) перфорованого циліндра (12) - з пластикації, під кутом 30 градусів до внутрішнім кільцевим каналом (с), а ділянка горизонтальної осі виконана фаска (21) (див.фіг.6), дегазації через отвори (14) перфорованого яка зменшує силу тертя між шкребковим елемен 9 74926 10 том і зовнішньою поверхнею циліндру (12), що на На наступній стадії очищений від бруду розпділянці дегазації може мати елементи шорсткості лав переміщується уподовж внутрішнього (повздовжні канавки, зінківки на отворах тощо), які кільцевого каналу (с) і одночасно, під дією перезбільшують зчеплення матеріалу з поверхнею паду тиску, продавлюється через велику кількість циліндру і підвищують таким чином транспортуючу отворів (14) у перфорованому циліндрі (12) із здатність гвинтових каналів (к), утворених внутрішнього кільцевого каналу (с) до зовнішнього спіральними стрічками (18). Поперечна кільцева кільцевого каналу (d). При попаданні розплаву на перегородка (17) утворює на ділянці фільтрації ділянку дегазації, завдяки різкому збільшенню разом з циліндром (12) і гільзою шкребкового елеоб'єму зовнішнього кільцевого каналу (d) на менту (19) кільцевий канал (і) для збору ділянці дегазації, в порівнянні з робочим об'ємом фільтраційного осаду, з'єднаний із радіальним внутрішнього кільцевого каналу (с), відбувається каналом (7) і дросельним пристроєм для видалендекомпресія матеріалу, в результаті чого ня осаду з екструдера (див.фіг.2). газоподібні речовини, що містяться в полімері Працює екструдер таким чином. Полімерний (повітря, продукти термічного розкладання, матеріал у вигляді гранул чи часточок залишкові мономери тощо) виділяються з розпланеправильної форми (подрібнені відходи ву і з допомогою вакуум-помпи через термопластів) поступають через завантажувальвентиляційний канал (8) видаляються з екструдений отвір (4) у корпусі (3) екструдера до гвинтового ра. При обертанні шнека (2) нерухома спіральна каналу (а) шнека (2), де по мірі проходження в стрічка (18) шкребкового елементу (20), яка напрямку вивантажувального отвору (10) прохоохоплює перфорований циліндр (12), на ділянці дить декілька стадій процесу переробки. На дегазації взаємодіє з його зовнішньою поверхнею. першій стадії - в зонах завантаження і пластикації Напрямок витків гвинтового каналу (k), утвореного матеріалу відбувається стискання, плавлення спіральною стрічкою (18) шкребкового елементу полімеру і поступове перетворення його в розп(20), протилежний напрямку витків гвинтових лав, який на ділянці фільтрації попадає до гвинтоканалів (а) і (b) шнека (2), що забезпечує при вого каналу (f) шкребкового елементу (19), розтаобертанні шнека (2) збирання розплаву із шованого на вході до зони фільтрації та дегазації. зовнішньої поверхні перфорованого циліндра (12), Тут матеріал проходить другу стадію переробки накопичення на боці подачі спіральної стрічки (18) очищення від побічних включень. Внаслідок того, і транспортування розплаву по гвинтовому каналу що зовнішній кільцевий канал (d) перекрито попе(k) в напрямку гвинтового каналу (b) зони видавречною кільцевою перегородкою (17), течія лювання. матеріалу в напрямку ділянки дегазації Безперервне оновлення поверхні розділу фаз здійснюється тільки через отвори (13) перфороваза рахунок збирання шару розплаву по всій площі ного циліндра (12) і внутрішній кільцевий канал (с). перфорованого циліндру (12), яка обертається, Наявність відбійної канавки (е) на поверхні нерухомою спіральною стрічкою (18) шкребкового циліндра (12), сполучуваній з внутрішньою поелементу (20) в поєднанні з активним верхнею поперечної кільцевої перегородки (17), перемішуванням і поновлення поверхні розплаву перешкоджає перетіканню розплаву через зазор завдяки циркуляційним потокам, що виникають на між циліндром (12) і перегородкою (17) навіть при боці подачі спіральної стрічки (18) в процесі значних перепадах тиску по обидві боки переготранспортування, створюють на ділянці дегазації родки. В процесі продавлювання розплаву через велику і безперервно оновлювану поверхню отвори (13) в перфорованому циліндрі (12) на масообміну, що забезпечує інтенсивне видалення ділянці фільтрації із зовнішнього кільцевого каналу летких речовин із розплаву. (d) до внутрішнього кільцевого каналу (с) тверді Поступово зростаючий розмір отворів (14) у часточки бруду, які перевищують розмір отворів перфорованому циліндрі (12), що виконані на (13), осідають на зовнішній поверхні перфорованоділянці дегазації, дозволяє ліквідувати застійні го циліндру (12). В результаті взаємодії нерухомої зони у внутрішньому кільцевому каналі (с) та заспіральної стрічки (18) шкребкового елементу (19) безпечити рівномірний вихід розплаву з отворів з циліндром (12), що обертається, часточки осаду (14) на всій поверхні циліндру (12), яка відноситься переміщуються в напрямку кільцевого колекторнодо ділянки дегазації, а наявність фаски (21) на го каналу (і), де проходить їх накопичення. Таким внутрішньому діаметрі спіральної стрічки (18) чином, шкребковий елемент (19) забезпечує безшкребкових елементів (19) і (20) скорочує поверхперервне очищення фільтруючої поверхні перфоню, що взаємодіє з поверхнею перфорованого рованого циліндру (12), а видалення циліндра (12) - поверхню тертя, а, значить, і відфільтрованого осаду з екструдера проводиться зменшує затрати потужності та тепловиділення в через радіальний канал (7) і дросельний пристрій зоні фільтрації і дегазації екструдера. періодично, по мірі його накопичення в кільцевому Завдяки тому, що вентиляційний канал (8), колекторному каналі (і) без зупинки процесу. розташований на самому початку ділянки Завдяки тому, що розмір отворів (13), виконадегазації, і при цьому кільцова ділянка цілиндру них в стінці циліндру (12), на ділянці фільтрації (12), що росташований навпроти вентиляційного вибрано меншим, ніж розмір отворів (14) на каналу (8), виконано без отворів, розплав полімеру ділянці дегазації, часточки бруду, що лишились в поступає на ділянку дегазації через перфоровану розплаві після попередньої фільтрації, мають частину циліндра (12), що знаходиться за розмір набагато менший, ніж розмір отворів (14) у вентиляційним каналом (8). Таким чином, перші перфорованому циліндрі (12) на ділянці дегазації і витки гвинтового каналу (к) шкребкового елементу тому не можуть спричинювати їх засмічування. (20), які безпосередньо з'єднані з вентиляційним 11 74926 12 каналом (8), в процесі роботи екструдера вільні від шнеку для очищення внутрішнього кільцевого карозплаву полімеру і його вихід через поперечний налу і отворів циліндру, то в екструдері з зоною перетин гвинтового каналу (к) шкребкового елефільтрації та дегазації, виконаному згідно винахомента (20) поступово збільшується від каналу (8) в ду, попереднє очищення розплаву від забруднень напрямку зони видавлювання, завдяки чому з безперервним очищенням фільтруючої поверхні зменшується вірогідність попадання перероблювід осаду, що здійснюється на ділянці фільтрації, ваного матеріалу до каналів системи вакуумпрактично виключає необхідність частих зупинок відсмоктування летких речовин і підвищується екструдера для очищення отворів перфорованого надійність роботи ділянки дегазації. циліндру навіть при переробці забруднених На завершальній стадії - стадії видавлювання, відходів полімеру. З іншого боку, фільтрація розпрозплав полімеру попадає до гвинтового каналу лаву перед дегазацією звільняє полімер від (b) шнека (2), стискається і транспортується до значної частини бруду, термічне розкладання яковихідного отвору (10) корпусу (1) екструдера, а го на наступних стадіях переробки в зоні дегазації і потім продавлюється через канали формуючого в зоні видавлювання могло б значно впливати на інструменту, набуваючи при цьому розмір і форму вміст летких речовин у полімері, що істотно виробу. підвищує якість перероблюваного матеріалу. Номінальний діаметр гвинтового каналу (b) При цьому, взаємодія перфорованого шнека (2) в зоні видавлювання має більший циліндру (12), що має множину отворів (14) на розмір, ніж діаметр гвинтового каналу (а) в зонах бічній поверхні, зі шкребковим елементом (20) завантажування і пластикації, завдяки чому створює на ділянці дегазації велику вільну позабезпечується значне перевищення верхню розподілу фаз, яка безперервно продуктивності зони видавлювання над оновлюється, що в процесі декомпресії дозволяє аналогічною характеристикою зони завантажуванрізко підвищити інтенсивність виділення летких ня і пластикації, що, в свою чергу, забезпечує уморечовин з полімеру. Висока інтенсивність процесу ви надійної роботи зони дегазації (зменшує масообміну забезпечує можливість значного вірогідність переповнення розплавом гвинтових підвищення продуктивності екструдера з зоною каналів шкребкового елементу на ділянці фільтрації і дегазації майже без зниження якості декомпресії) навіть при високих значеннях опору перероблюваного матеріалу, що досягається завформуючого інструменту на виході з екструдера. дяки конструкції шнека, який в зоні видавлювання Запропонована конструкція екструдера з зомає більший діаметр, ніж в зоні завантажування і ною фільтрації та дегазації має ряд суттєвих пластикації, а також тим, що корпус екструдера в відмінностей, які забезпечують його значні перевазоні завантажування устаткований гільзою з ги в порівнянні з екструдерами аналогічного приповздовжніми пазами на внутрішній поверхні. значення. Висока напірна характеристика зони видавлюПерш за все, цей екструдер обладнано попевання, яка гарантує стабільність роботи ділянки речною кільцевою перегородкою, яка розділяє дегазації при широких коливаннях параметрів зовнішній кільцевий канал (d) на прилягаючі одна технологічного процесу, дозволяє використовувадо одної ділянку фільтрації і ділянку дегазації, що ти на виході з екструдера додатковий фільтр тонсполучаються між собою тільки через отвори (13) і кого очищення з високим гідравлічним опором, (14) в перфорованому циліндрі (12) і внутрішній чим забезпечується підвищення якості перероблекільцевий канал (с), завдяки чому розплав ного полімера. полімеру на ділянці фільтрації, продавлюючись Таким чином, екструдер з зоною фільтрації та через отвори (13) із зовнішнього кільцевого каналу дегазації, згідно винаходу, здатний надійно і в три(d) до внутрішнього кільцевого каналу (с), спочатку валому режимі забезпечувати продуктивність і проходить процес очищення від забруднень, а якість очищення полімеру від летких речовин, потім, продавлюючись із внутрішнього кільцевого значно перевищуючи при цьому аналогічні харакканалу (с) до зовнішнього кільцевого каналу (d) теристики відомих конструкцій. Разом з цим, викочерез отвори (14), поступає на ділянку дегазації, ристання запропонованого технічного рішення, яке де відбувається декомпресія і видалення з розпзабезпечує високі технічні показники і значно лаву летких речовин. При цьому розмір отворів покращує експлуатаційні характеристики (13), виконаних у стінці циліндру стрейнуючого екструдерів із зоною дегазації для переробки пристрою на ділянці фільтрації вибрано меншим, полімерних матеріалів, особливо відходів ніж розмір отворів (14) на ділянці дегазації, що термопластів, що були у використанні, не потребує різко зменшує вірогідність затримування в отворах суттєвих змін у габаритах і металоємкості облад(14) перфорованого циліндра часточок бруду, що нання і не ускладнює процес його обслуговування, лишились в розплаві після попередньої фільтрації, що визначає високий економічний ефект від їх та створення перешкоди для перетоку розплаву із впровадження. внутрішнього кільцевого каналу до зовнішнього. Джерела інформації: Якщо в прототипі наявність в перероблювано1. Шенкель Г. Шнековые прессы для пластму матеріалі часточок бруду чи інших побічних масс. Гос. Научно-техническое издание хим. Литвкраплень призводить до засмічування отворів у ры, 1962, С. 247-248. перфорованому циліндрі та необхідності частих 2. Пат України № 14796 А, кл. В29С47/76. зупинок екструдера, витягання та розбирання 13 74926 14 15 Комп’ютерна верстка М. Клюкін 74926 Підписне 16 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюExtruder for processing of thermoplastic polymeric materials with area of filtration and degassing

Автори англійськоюBarmashyn Yevhenii Petrovych

Назва патенту російськоюЭкструдер для переработки термопластичных полимерных материалов с зоной фильтрации и дегазации

Автори російськоюБармашин Евгений Петрович

МПК / Мітки

МПК: B29C 47/76, B29C 47/58

Мітки: фільтрації, екструдер, переробки, полімерних, дегазації, матеріалів, зоною, термопластичних

Код посилання

<a href="https://ua.patents.su/8-74926-ekstruder-dlya-pererobki-termoplastichnikh-polimernikh-materialiv-z-zonoyu-filtraci-ta-degazaci.html" target="_blank" rel="follow" title="База патентів України">Екструдер для переробки термопластичних полімерних матеріалів з зоною фільтрації та дегазації</a>

Попередній патент: Застосування похідних піридоіндолону для отримання протиракових медикаментів

Наступний патент: Пристрій для додаткової очистки довгомірної сталевої заготовки від окалини після роликового окалиновідламувача в потоці з волочінням

Випадковий патент: Спосіб виробництва сечовини з аміаку та діоксиду вуглецю