Спосіб одержання ультрадрібнозернистих заготівок із металів та сплавів стисненим осаджуванням

Номер патенту: 86697

Опубліковано: 10.01.2014

Автори: Алтухов Олександр Валерійович, Періг Олександр Вікторович, Тарасов Олександр Федорович

Формула / Реферат

Спосіб одержання ультрадрібнозернистих заготівок із металів та сплавів стисненим осаджуванням, який полягає в інтенсивному пластичному деформуванні методом багаторазового осаджування зі зміною на кожному етапі напряму деформування послідовно уздовж трьох сторін заготівки у порожнині штампу за схемою плоскодеформованого стану, при якому забезпечується на кожному етапі деформування зменшення більшого розміру заготівки (поздовжньої сторони), який збігається із напрямом прикладання зусилля деформування до розміру, який не перевищує поперечного розміру порожнини штампу; збільшення розміру із вільного боку заготівки в напрямі поздовжнього розміру порожнини штампу і збереження розміру із заневоленого боку заготівки, потім заготівка вивантажується, для зміни осі деформування повертається відносно більшої (поздовжньої) сторони на 90° та встановлюється в штамп більшою (поздовжньою) стороною заготівки у напрямі прикладання зусилля, а обробка здійснюється у декілька циклів для досягнення ступеня накопиченої деформації не менше 3, який відрізняється тим, що в процесі осаджування формується принаймні на одній контактній з пуансоном поверхні заготівки бурт шляхом деформування принаймні однієї впадини на частині контактної поверхні, після вивантажування заготівки зі штампу отримана на поверхні заготівки впадина заповнюється мастилом і повторюється стиснене осаджування.

Текст

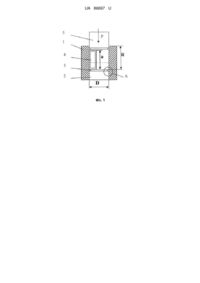

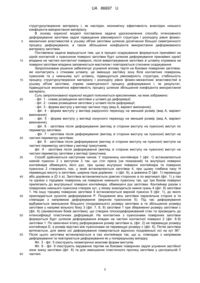

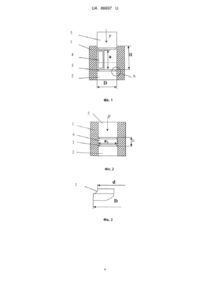

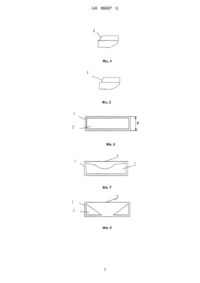

Реферат: Спосіб одержання ультрадрібнозернистих заготівок із металів та сплавів стисненим осаджуванням полягає в інтенсивному пластичному деформуванні методом багаторазового осаджування зі зміною на кожному етапі напряму деформування послідовно уздовж трьох сторін заготівки у порожнині штампу за схемою плоскодеформованого стану. При цьому забезпечується на кожному етапі деформування зменшення більшого розміру заготівки (поздовжньої сторони), який збігається із напрямом прикладання зусилля деформування до розміру, який не перевищує поперечного розміру порожнини штампу; збільшення розміру із вільного боку заготівки в напрямі поздовжнього розміру порожнини штампу і збереження розміру із заневоленого боку заготівки. Потім заготівка вивантажується, для зміни осі деформування повертається відносно більшої (поздовжньої) сторони на 90° та встановлюється в штамп більшою (поздовжньою) стороною заготівки у напрямі прикладання зусилля, а обробка здійснюється у декілька циклів для досягнення ступеня накопиченої деформації не менше 3. В процесі осаджування формується принаймні на одній контактній з пуансоном поверхні заготівки бурт шляхом деформування принаймні однієї впадини на частині контактної поверхні. Після вивантажування заготівки зі штампу отримана на поверхні заготівки впадина заповнюється мастилом і повторюється стиснене осаджування. UA 86697 U (54) СПОСІБ ОДЕРЖАННЯ УЛЬТРАДРІБНОЗЕРНИСТИХ ЗАГОТІВОК ІЗ МЕТАЛІВ ТА СПЛАВІВ СТИСНЕНИМ ОСАДЖУВАННЯМ UA 86697 U UA 86697 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до галузі техніки, а саме до обробки металів тиском і може бути використана в заготівельному виробництві для виготовлення ультрадрібнозернистих заготівок із металів та сплавів за допомогою інтенсивної пластичної деформації. Відомий спосіб пластичної деформації металевих матеріалів, який полягає в тому, що упродовж обробки тиском матеріалу заготівки розподіл мастила здійснюється за поверхнею деформованої заготівки шляхом подавання мастила в порожнину заготівки під деформуючим інструментом [1]. Також відомий спосіб пластичної деформації металевих матеріалів, який полягає в тому, що металеву заготівку, виконану у формі прямокутного паралелепіпеда з висотою а і сторонами основи b і с, встановлюють у порожнину матриці, що має в плані розміри b і с, причому сторона b заготівки обмежена металевою стінкою матриці, а сторона с - пружним елементом, осаджують, стискаючи пружний елемент так, що висота заготівки стає рівною b, а сторони основи - а і с, повертають видавлену заготівку на 90°, повторно осаджують із висоти а до висоти b, і процес повторюють до отримання необхідної структури металу [2]. Також відомий спосіб одержання ультрадрібнозернистих заготівок із металів та сплавів, який включає інтенсивне пластичне деформування методом багаторазового осаджування зі зміною на кожному етапі напрямів деформування послідовно уздовж трьох осей координат у порожнині штампу за схемою плоскодеформованого стану, при якому забезпечують на кожному етапі деформування зменшення більшого (поздовжнього) розміру заготівки у напрямі першої осі координат, яка збігається із напрямом прикладання зусилля деформування; збільшення розміру заготівки у напрямі другої осі координат - із вільного боку заготівки і збереження розміру заготівки у напрямі третьої осі координат - із заневоленого боку заготівки; по закінченні етапу деформування розмір заготівки у напрямі першої осі координат не перевищує розміру заготівки у напрямі третьої осі координат, потім заготівку витягують, для зміни осі деформування розташовують у вихідному положенні, повертають відносно осі навантаження на 90°, встановлюють в штамп, а обробку здійснюють у декілька циклів для досягнення ступеня накопиченої деформації не менше 3, причому деформування розпочинають у інтервалі кувальних температур матеріалу заготівки із подальшим її зниженням після кожного або декількох етапів деформування до температури нижче порогу рекристалізації [3]. За прототип вибрано спосіб одержання ультрадрібнозернистих заготівок із металів та сплавів, який полягає у інтенсивному пластичному деформуванні методом багаторазового осаджування зі зміною на кожному етапі напряму деформування послідовно уздовж трьох осей координат у порожнині штампу за схемою плоскодеформованого стану, при якому забезпечують на кожному етапі деформування зменшення більшого (поздовжнього) розміру заготівки у напрямі першої осі координат, яка збігається із напрямом прикладання зусилля деформування; збільшення розміру заготівки у напрямі другої осі координат - із вільного боку заготівки і збереження розміру заготівки у напрямі третьої осі координат - із заневоленого боку заготівки, по закінченні етапу деформування розмір заготівки у напрямі першої осі координат не перевищує розміру заготівки у напрямі третьої осі координат, потім заготівку вивантажують, для зміни осі деформування повертають відносно поздовжньої осі на 90° та встановлюють в штамп більшим (поздовжнім) розміром заготівки у напрямі прикладання зусилля, а обробку здійснюють у декілька циклів для досягнення ступеня накопиченої деформації не менше 3 [4]. Спільними суттєвими ознаками відомого способу і того, що заявляється, є інтенсивне пластичне деформування методом багаторазового осаджування зі зміною на кожному етапі напряму деформування послідовно уздовж трьох сторін заготівки у порожнині штампу за схемою плоскодеформованого стану, при якому забезпечується на кожному етапі деформування зменшення більшого розміру заготівки (поздовжньої сторони), який збігається із напрямом прикладання зусилля деформування до розміру, який не перевищує поперечного розміру порожнини штампу; збільшення розміру із вільного боку заготівки в напрямі поздовжнього розміру порожнини штампу і збереження розміру із заневоленого боку заготівки, потім заготівка вивантажується, для зміни осі деформування повертається відносно більшої (поздовжньої) сторони на 90° та встановлюється в штамп більшою (поздовжньою) стороною заготівки у напрямі прикладання зусилля, а обробка здійснюється у декілька циклів для досягнення ступеня накопиченої деформації не менше 3. Недоліки відомого способу полягають в тому, що він не дозволяє значно підвищити рівномірність структури і розподілу рівня фізико-механічних властивостей у всьому об'ємі заготівки внаслідок несиметричності процесу деформування, пов'язаної із наявністю тертя на бокових поверхнях заготівки, які контактують з стінками штампу, що збільшує застійну зону біля контактних поверхонь пуансонів та у нижньому куті штампу, що знижує стабільність процесу 1 UA 86697 U 5 10 15 20 25 30 35 40 45 50 55 60 структуроутворення матеріалу і, як наслідок, економічну ефективність внаслідок низького коефіцієнта використання матеріалу. В основу корисної моделі поставлена задача удосконалення способу інтенсивного деформування заготівки задля підвищення рівномірності структури і розподілу рівня фізикомеханічних властивостей в усьому об'ємі заготівки шляхом досягнення більшої симетричності процесу деформування, а також збільшення коефіцієнта використання деформованого матеріалу заготівки. Поставлена задача вирішується тим, що в процесі осаджування формується принаймні на одній контактній з пуансоном поверхні заготівки бурт шляхом деформування принаймні однієї впадини на частині контактної поверхні, після вивантажування заготівки зі штампу отримана на поверхні заготівки впадина заповнюється мастилом і повторюється стиснене осаджування. Запропоноване рішення забезпечує усунення впливу тертя на бокових поверхнях заготівки, які контактують з стінками штампу, це зменшує застійну зону біля контактних поверхонь пуансонів та у нижньому куті штампу, підвищується рівномірність структури, стабільність процесу структуроутворення матеріалу і розподілу рівня фізико-механічних властивостей в усьому об'ємі заготівки, сприяє симетричності процесу деформування і, як результат, підвищується економічна ефективність процесу шляхом збільшення коефіцієнта використання матеріалу. Суть запропонованої корисної моделі пояснюється кресленнями, на яких зображено: - фіг. 1 - схема розміщення заготівки у штампі до деформації; - фіг. 2 - схема розміщення заготівки у штампі після деформації; - фіг. 3 - форма виступу у вигляді частини тору (вид А, варіант виконання); - фіг. 4 - форма виступу у вигляді радіусного переходу на менший розмір (вид А, варіант виконання); - фіг. 5 - форма виступу у вигляді конусного переходу на менший розмір (вид А, варіант виконання); - фіг. 6 - заготівка після деформування (вигляд зі сторони виступу на пуансоні) виступ по периметру заготівки; - фіг. 7 - заготівка після деформування (вигляд зі сторони виступу на пуансоні) виступ на частині периметру заготівки; - фіг. 8 - заготівка після деформування (вигляд зі сторони виступу на пуансоні) виступи на частині периметру заготівки у вигляді трикутників; фіг. 9 - заготівка після деформування (вигляд зі сторони виступу на пуансоні) виступ на частині периметру заготівки у вигляді трикутника. Спосіб здійснюється наступним чином. У порожнину контейнера 1 (фіг. 1) встановлюється нижній пуансон 2 з виступом 3 так, що стіл преса (не показаний) та внутрішні поверхні контейнера обмежують його рух, при цьому внутрішні поверхні контейнера та поверхня пуансона 2 створюють паз, у який встановлюється заготівка 4, при цьому глибина пазу Н перевищує висоту а заготівки, ширина паза дорівнює - c (фіг. 6), а довжина D (фіг. 1) перевищує або дорівнює a (D ≥ а). Заготівка встановлюється довгою стороною а по вертикалі (фіг. 1) у паз та однією з торцевих поверхонь на поверхню нижнього пуансону так, що три бокові поверхні прилягають до внутрішньої поверхні контейнера, обмежуючі рух заготівки. Контейнер разом з поверхнею нижнього пуансона створює кут, у якому знаходиться нижня грань 4 (фіг. 9) заготівки 1. На іншу торцеву поверхню заготівки 4 встановлюється верхній пуансон 5 (фіг. 1), до якого прикладається зусилля деформування Р. Поздовжня вісь заготівки паралельна стороні а та співпадає з напрямком деформування (верхнім пуансоном 5). Під час деформування відбувається зменшення більшого (поздовжнього) розміру заготівки а та збільшення розміру заготівки у напрямі вільного боку 3 (фіг. 7, 8, 9) заготівки 1 при збереженні розміру заготівки c (фіг. 6) (заневолених боків заготівки), що створює плоскодеформований стан та призводить до інтенсифікації пластичних деформацій. На контактних з пуансонами поверхнях заготівки формується бурт шляхом деформування впадин на частині контактної поверхні 2 (фіг. 6-9) заготівки 1. По закінченні етапу деформування розмір заготівки a1 (фіг. 2) не перевищує розміру контейнера D, а розмір відстані між пуансонами не перевищує розміру c (фіг. 6). Потім заготівка витягається, для зміни осі деформування повертається відносно поздовжньої осі на кут 90°. Після цього заготівка встановлюється в паз контейнера так, що a1 співпадає з напрямком деформування та повторюється деформування як у попередньому випадку. Фіг. 3 - фіг. 5 ілюструють геометрично можливі форми виступів. Фіг. 6 - фіг. 9 ілюструють керування тертям на бокових поверхнях задля усунення застійної зони знизу заготівки (фіг. 8) та для зменшення пластичного прогину заготівки у центральній її частині. 2 UA 86697 U 5 10 15 20 25 Таку послідовність операцій повторюють декілька разів до отримання необхідного ступеня деформації, що дозволяє створити інтенсивні пластичні деформації в усіх зонах і отримати рівномірну структуру в усьому об'ємі заготівки. Після закінчення обробки одержано ступінь накопиченої деформації - 3, при цьому експерименти показали рівномірність розподілу дрібнозернистої структури в усьому об'ємі заготівки. Кількість переходів при деформуванні становить - 4. Таким чином, завдяки зменшенню впливу застійної зони покращується рівномірність структури і розподіл рівня фізико-механічних властивостей в усьому об'ємі заготівки, що дозволяє підвищити коефіцієнт використання матеріалу на 20 % у порівнянні із прототипом. Джерела інформації 1. Штамп для холодного зворотного видавлювання порожнистих виробів типу стакан : патент № UA 14662 U: МПК (2006) B21J 13/02 / Огородніков В.А., Сивак І.О., Кириця І.Ю.; власник патенту Вінницький національний технічний університет. - № u200511932;заявл. 12.12.05; опубл. 15.05.06, Бюл. № 5, 2006 p. 2. Спосіб пластичного структуроутворення металів при інтенсивній пластичній деформації: патент № UA 40382 U: МПК (2009) B21J 5/00, B21J 13/02, / Рябічева Л.О., Циркін А.Т., Білошицький М.В., Смоляк В.В., Рябовол Т.О.; власник патенту Східноукраїнський національний університет імені В. Даля. - № u200811533; заявл. 25.09.08; опубл. 10.04.09, Бюл. № 7, 2009 р. 3. Способ получения ультрамелкозернистых заготовок из металлов и сплавов: патент № RU 2393936 С1: МПК (2006) B21J5/06, C22F1/18 / Шундалов В.А., Иванов В.Ю., Латыш В.В., Михайлов И.Н., Павлинич С.П., Шарафутдинов А.В.; власники патенту Шундалов В.А., Иванов В.Ю., Латыш В.В., Михайлов И.Н., Павлинич С.П., Шарафутдинов А.В.. - № u2009110937/02; заявл. 25.03.2009; опубл. 10.07.2010. 4. Спосіб одержання ультрадрібнозернистих заготівок із металів та сплавів: патент № UA 74317 U: МПК (2012.01) C22F 1/16 (2006.01) B21J 5/00 / Тарасов О.Ф., Періг О.В., Алтухов О.В.; власник патенту Донбаська державна машинобудівна академія. - № u201204007; заявл. 02.04.2012; опубл. 25.10.2012, Бюл. № 20, 2012 p. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 30 35 40 45 Спосіб одержання ультрадрібнозернистих заготівок із металів та сплавів стисненим осаджуванням, який полягає в інтенсивному пластичному деформуванні методом багаторазового осаджування зі зміною на кожному етапі напряму деформування послідовно уздовж трьох сторін заготівки у порожнині штампу за схемою плоскодеформованого стану, при якому забезпечується на кожному етапі деформування зменшення більшого розміру заготівки (поздовжньої сторони), який збігається із напрямом прикладання зусилля деформування до розміру, який не перевищує поперечного розміру порожнини штампу; збільшення розміру із вільного боку заготівки в напрямі поздовжнього розміру порожнини штампу і збереження розміру із заневоленого боку заготівки, потім заготівка вивантажується, для зміни осі деформування повертається відносно більшої (поздовжньої) сторони на 90° та встановлюється в штамп більшою (поздовжньою) стороною заготівки у напрямі прикладання зусилля, а обробка здійснюється у декілька циклів для досягнення ступеня накопиченої деформації не менше 3, який відрізняється тим, що в процесі осаджування формується принаймні на одній контактній з пуансоном поверхні заготівки бурт шляхом деформування принаймні однієї впадини на частині контактної поверхні, після вивантажування заготівки зі штампу отримана на поверхні заготівки впадина заповнюється мастилом і повторюється стиснене осаджування. 3 UA 86697 U 4 UA 86697 U 5 UA 86697 U Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Автори англійськоюTarasov Oleksandr Fedorovych, Perih Oleksandr Viktorovych, Altukhov Oleksandr Valeriiovych

Автори російськоюТарасов Александр Федорович, Периг Александр Викторович, Алтухов Александр Валерьевич

МПК / Мітки

МПК: B21J 15/00, B21K 21/00

Мітки: ультрадрібнозернистих, сплавів, одержання, стисненим, заготівок, металів, осаджуванням, спосіб

Код посилання

<a href="https://ua.patents.su/8-86697-sposib-oderzhannya-ultradribnozernistikh-zagotivok-iz-metaliv-ta-splaviv-stisnenim-osadzhuvannyam.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання ультрадрібнозернистих заготівок із металів та сплавів стисненим осаджуванням</a>

Попередній патент: Спосіб визначення початкових фаз напруг електричних ланцюгів

Наступний патент: Оснастка для відливання злитків з високоякісних сталей

Випадковий патент: Спосіб формування переривчастої робочої поверхні шліфувального круга