Спосіб одержання гранульованого продукту і барабанний гранулятор

Номер патенту: 91460

Опубліковано: 26.07.2010

Автори: Костін Олєг Ніколаєвіч, Єсін Ігорь Вєніаміновіч, Прокопьєв Алєксандр Алєксєєвіч, Єрмолаєв Дмітрій Алєксєєвіч, Кузнєцов Ніколай Міхайловіч, Міхайлов Юрій Івановіч, Солдатов Алексєй Владіміровіч, Головін Юрій Алєксандровіч, Сєргєєв Юрій Андрєєвіч, Чєблаков Ніколай Валєнтіновіч

Формула / Реферат

1. Спосіб одержання гранульованого продукту із розчину, розплаву або суспензії шляхом їх диспергування на завісу сипучого матеріалу в середовищі рухомого повітря в об'ємі обертового барабана з внутрішніми лопатями, який відрізняється тим, що повітря подають протитечією до напряму руху гранул уздовж осі барабана, а дисперговану фазу вводять в вигляді факела, площа поперечного перерізу якого складає 20-50 % від площі поперечного перерізу барабана, причому найбільший лінійний розмір поперечного перерізу факела приблизно дорівнює діаметру окружності, утвореної в поперечному перерізі барабана вільними кінцями лопатей.

2. Спосіб за пунктом 1, який відрізняється тим, що поперечний переріз факела має форму овалу, велика вісь якого дорівнює діаметру окружності, утвореної вільними кінцями лопатей.

3. Барабанний гранулятор, який має здатний до обертання барабан з транспортуючою насадкою в вигляді лопатей, встановлених на внутрішній поверхні в декілька рядів, камери завантажування і вивантажування продукту, штуцери входу і виходу повітря, форсунку і установлену на нерухомій частині камери завантажування завантажувальну трубу, який відрізняється тим, що штуцер входу повітря розміщено в камері вивантажування, штуцер виходу повітря розміщено в камері завантажування, вихідний отвір форсунки має форму, яка забезпечує формування факела, площа поперечного перерізу якого складає 20-50 % від площі поперечного перерізу барабана, а найбільший лінійний розмір поперечного перерізу факела приблизно дорівнює діаметру окружності, утвореної вільними кінцями лопатей.

4. Барабанний гранулятор за пунктом 3, який відрізняється тим, що вихідний отвір форсунки має форму овалу, яка забезпечує формування факела, площа поперечного перерізу якого складає 20-50 % від площі поперечного перерізу барабана, причому найбільший лінійний розмір поперечного перерізу факела приблизно дорівнює діаметру окружності, утвореної вільними кінцями лопатей.

5. Барабанний гранулятор за пунктом 3 або 4, який відрізняється тим, що він має додатковий зовнішній барабан та зворотний шнек, розміщений між барабанами, який обертається разом з ними, і пристрій повернення дрібної фракції у внутрішній барабан, причому внутрішній барабан має класифікатор, скріплений з обома барабанами.

6. Барабанний гранулятор за пунктом 5, який відрізняється тим, що він зовні має охолоджувальну оболонку, виконану у вигляді порожнистого кожуха з внутрішніми перегородками і штуцерами подачі і зливу охолоджуючої води.

Текст

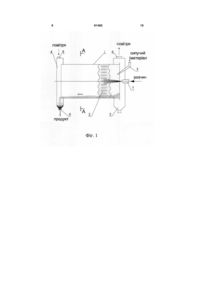

1. Спосіб одержання гранульованого продукту із розчину, розплаву або суспензії шляхом їх диспергування на завісу сипучого матеріалу в середовищі рухомого повітря в об'ємі обертового барабана з внутрішніми лопатями, який відрізняється тим, що повітря подають протитечією до напряму руху гранул уздовж осі барабана, а дисперговану фазу вводять в вигляді факела, площа поперечного перерізу якого складає 20-50 % від площі поперечного перерізу барабана, причому найбільший лінійний розмір поперечного перерізу факела приблизно дорівнює діаметру окружності, утвореної в поперечному перерізі барабана вільними кінцями лопатей. 2 (19) 1 3 Винахід відноситься до способів і пристроїв для одержання твердих речовин в вигляді гранул і може бути використаний, зокрема, в технологічних процесах виробництва мінеральних добрив. Відомі способи одержання гранульованого продукту і барабанні гранулятори для їх здійснення. Відомо спосіб одержання гранульованого продукту з розчину або суспензії шляхом диспергування останніх на завісу сухого матеріалу в об'ємі обертового барабана в прямотечії з теплоносієм, причому теплоносій подають двома паралельними потоками, периферійний потік подають з температурою нижче температури розм'якшення матеріалу і швидкістю нижче швидкості виносу гранульованих часток, а центральний потік подають в зону факела розпилу суспензії або розчину з температурою вище температури розкладу матеріалу і з швидкістю 50-222 м/с (SU 561326, В 01J 2/12, 1977). Найбільш близьким до запропонованого являється спосіб одержання гранульованого продукту із розплаву шляхом його диспергування на завісу сухого матеріалу в середовищі рухомого повітря в об'ємі обертового барабана з внутрішніми лопатями, при цьому повітря подають прямотечією до напряму руху гранул уздовж осі барабана, а дисперговану фазу вводять в вигляді факела, площа поперечного перерізу якого близька до 100% від площі поперечного перерізу барабана, причому діаметр поперечного перерізу факела приблизно рівний діаметру окружності, утвореної в поперечному перерізі барабана вільними кінцями лопатей (RU 2153392, В 01 J 2/12, 2000). Відомо барабанний гранулятор, який має здатний обертатися циліндричний барабан з транспортуючою насадкою на внутрішній поверхні камери завантажування і вивантажування продукту, форсунку і завантажувальну трубу (DE 1442605, В 01 J2/12, 1975). Найбільш близьким до запропонованого являється барабанний гранулятор, який має основний барабан з транспортуючою насадкою в вигляді розподільних лопатей, установлених на внутрішній поверхні в декілька рядів, камеру завантажування продукту з штуцером входу повітря, камеру вивантажування і штуцер виходу повітря, форсунку і установлену на нерухомій частині камери завантажування завантажувальну трубу (RU 2153392, В 01 J 2/12, 2000). Гранулятор також має додатковий зовнішній барабан, зворотний шнек, розміщений між барабанами і який крутиться разом з ними, основний барабан виконано з класифікатором, скріпленим з обома барабанами. Повернення дрібної фракції здійснюється при допомозі зворотного шнека і приймальних вікон основного барабана. Цей гранулятор і реалізований в ньому спосіб, також, як і інші способи і гранулятори, описані вище, мають істотний недолік, який полягає в тому, що повітря, насичене водяними парами після взаємодії з факелом розчину і завісою падаючих гранул, при проходженні через внутрішній барабан і камеру вивантажування контактує з готовим продуктом в режимі прямотечії і викликає зволоження 91460 4 останнього. Зволоження готового продукту, в свою чергу, приводить до його злежуваності. Технічна задача, яка вирішується запропонованим винаходом - удосконалення способу одержання гранульованого продукту і створення гранулятора для здійснення цього способу. Технічний результат, одержаний при здійсненні винаходу, полягає в зниженні вологості готового продукту і інтенсифікації процесу нанесення диспергованого розчину на завісу із падаючих гранул. Для досягнення зазначеного результату запропоновано спосіб одержання гранульованого продукту із розчину, розплаву або суспензії шляхом їх диспергування на завісу сипучого матеріалу в середовищі рухомого повітря в об'ємі обертового барабана з внутрішніми лопатями, який відрізняється тим, що повітря подають протитечією до напряму руху гранул уздовж осі барабана, а дисперговану фазу вводять в вигляді факела, площа поперечного перерізу якого складає 20-50% від площі поперечного перерізу барабана, причому найбільший лінійний розмір поперечного перерізу факела приблизно рівний діаметру окружності, утвореної в поперечному перерізі барабана вільними кінцями лопатей. При цьому поперечний переріз факела може мати форму овалу, велика ось якого рівна діаметру окружності, утвореної вільними кінцями лопатей. Для реалізації цього способу і досягнення зазначеного результату запропоновано також барабанний гранулятор, який має здатний обертатися барабан з транспортуючою насадкою в вигляді лопатей, установлених на внутрішній поверхні в декілька рядів, камери завантажування і вивантажування продукту, штуцери входу і виходу повітря, форсунку і установлену на нерухомій частині камери завантажування завантажувальну трубу, який відрізняється тим, що штуцер входу повітря розміщено в камері вивантажування, штуцер виходу повітря розміщено в камері завантажування, вихідний отвір форсунки має форму, яка забезпечує формування факела, площа поперечного перерізу якого складає 20-50% від площі поперечного перерізу барабана, а найбільший лінійний розмір поперечного перерізу факела приблизно рівний діаметру окружності, утвореної вільними кінцями лопатей. Вихідний отвір форсунки може бути виконано в вигляді овалу, який забезпечує формування факела, площа поперечного перерізу якого складає 20-50% від площі поперечного перерізу барабана. В цьому випадку велика ось овального перерізу факела приблизно рівна діаметру окружності, утвореної вільними кінцями лопатей. Для найбільш ефективної взаємодії факела з завісою падаючих гранул велика ось овалу переважно може бути розміщена в горизонтальний площині, або нахилена до горизонту під кутом не більше 60°. Одержаний в такому грануляторі продукт не являється монодисперсним і може мати потребу послідуючій класифікації поза гранулятором. Виділена при класифікації дрібна фракція при необхідності повертається в гранулятор через завантажувальну трубу. 5 Барабанний гранулятор також може бути оснащено додатковим зовнішнім барабаном, зворотним шнеком, розміщеним між барабанами і який крутіться разом з ними, причому в цьому випадку внутрішній барабан має класифікатор, скріплений з обома барабанами, і приймальні вікна, які виконують функцію додаткового пристрію для повернення дрібної фракції у внутрішній барабан, відмінний від завантажувальної труби. Зовні гранулятор може бути оснащено охолоджувальною оболонкою, виконаною в вигляді порожнистого кожуха з внутрішніми перегородками і штуцерами подачі і зливу охолоджуючої води. Використання для гранулювання добрив способу, при якому організовано протитечію повітря по відношенню до руху продукту уздовж осі барабана, в поєднанні з факелом, площа поперечного перерізу якого складає 20-50% від площі поперечного перерізу барабана, а найбільший лінійний розмір поперечного перерізу факела приблизно рівний діаметру окружності, утвореної вільними кінцями лопатей, а також використання запропонованого пристрою для реалізації цього способу, дозволяє одержати гранульований продукт з досить низькою температурою і вологістю без збільшення енергетичних витрат на транспортування повітря через апарат при мінімальному виносу крапель і часток з повітрям із зони нанесення розчину в вузол очистки повітря. При цьому завдяки тому, що найбільший лінійний розмір поперечного перерізу факела приблизно рівний діаметру окружності, утвореної вільними кінцями лопатей, весь потік падаючих гранул при своєму руху по параболічній кривій зазнає впливу факела розпилюємого розчину, що забезпечує ефективне нанесення диспергованого розчину на завісу з падаючих гранул при мінімальному опорі проходженню повітря. Короткий опис фігур креслень На фіг. 1 схематично зображено барабанний гранулятор в повздовжньому розрізі. На фіг. 2 приведена схема руху потоків в поперечному перерізі барабанного гранулятора, зображеного на фіг. 1. На фіг. 3 приведена схема руху потоків в поперечному перерізі відомого барабанного гранулятора. На фіг. 4 схематично зображено варіант конструкції барабанного гранулятора з додатковим зовнішнім барабаном. На фіг. 5 схематично зображено варіант конструкції барабанного гранулятора з додатковим зовнішнім барабаном і охолоджувальною оболонкою. Варіанти здійснення винаходу Барабанний гранулятор, зображений на фіг. 1, складається з барабана 1 з транспортуючою насадкою в вигляді розподільних лопатей 2, установлених на внутрішній поверхні в декілька рядів, камер завантажування 3 і вивантажування 4, нерухомих відносно обертового барабана. Камера завантажування має завантажувальну трубу 5, штуцер виходу повітря 6 і механічну форсунку 7, розміщену по осі барабана. Камера вивантажування має штуцер входу повітря 8 і штуцер виходу готового продукту 9. Форсунка 7 має звичайну конструкцію, а її вихідний отвір має форму, яка забезпечує формування факела, площа поперечного перерізу якого складає 20-50% від площі по 91460 6 перечного перерізу барабана, наприклад, форму овалу. Барабанний гранулятор працює наступним чином. Сипучий матеріал, включаючи ретур, подається через трубу 5, закріплену в нерухомій камері завантажування 3, і надходить в барабан 1, обладнаний транспортуючою насадкою 2. При обертанні барабана лопаті насадки 2 піднімають і викидають продукт по параболічній траєкторії в поперечному перерізі барабана, утворюючи при цьому щільну і рівномірну завісу із падаючих часток продукту. Одночасно в передню частину барабана 1 на утворену завісу із падаючих часток за допомогою форсунки 7 розпиляють розчин речовини, яку гранулюють. Межа факела диспергованої рідини, завдяки форсунки 7, формується таким чином, щоб площа поперечного перерізу факела складала 20-50% від площі поперечного перерізу барабана, а найбільший лінійний розмір поперечного перерізу факела був приблизно рівний діаметру окружності, утвореної вільними кінцями лопатей (фіг. 2). На фіг. 3 для порівняння приведена схема руху потоків в поперечному перерізі барабанного гранулятора згідно прототипу, де межа факела диспергованої рідини формується таким чином, щоб рівномірно зрошувалась вся завіса падаючих гранул. В процесі руху часток в поперечному перерізі зображеного на фіг. 1 барабана і уздовж його осі відбувається нашаровування розчину на частки, випарювання води і утворення гранул. Гранули нарощуються і переміщуються в протилежний кінець барабана 1, звідки попадають в камеру вивантажування 4 і в вигляді готового продукту через штуцер 9 виводяться із апарата. Одночасно через штуцер 8 подається охолоджувальне повітря, яке проходить через барабан 1 протитечією до напряму руху гарячого продукту і далі через камеру завантажування 3 і штуцер 6 надходить в систему очистки. Повітря, проходячи камеру вивантажування і більшу частину барабана, нагрівається, знімаючи тепло з гарячого продукту, при цьому вологоємкість повітря зростає. Застосування такої конструкції дозволяє використовувати, як вихідний матеріал, як розплави, так і водні розчини або суспензії гранульованих речовин, тому що в останньому випадку більша частина тепла кристалізації продукту відводиться за рахунок випарювання води. На фіг. 4 схематично зображено варіант конструкції барабанного гранулятора, оснащеного додатковим зовнішнім барабаном 10, зворотним шнеком 11, розміщеним між барабанами і який обертається разом з ними, причому внутрішній барабан має класифікатор 12, скріплений з обома барабанами, і приймальні вікна 13. Така конструкція дозволяє здійснювати відокремлення дрібної фракції усередині цього барабанного гранулятора. В цьому випадку, на відміну від гранулятора, зображеного на фіг. 1, гранули після переміщення в протилежний кінець барабана 1 попадають на класифікатор 12. Гранули необхідного розміру, досягнувши кінця класифікатора, попадають в камеру вивантажування 4 і в 7 вигляді готового продукту через штуцер 9 виводяться з апарата. Дрібна фракція продукту просипається в класифікаторі 12 в простір між внутрішнім 1 і зовнішнім 10 барабанами і за допомогою шнека 11 транспортується в передню частину зовнішнього барабана 10 до приймальних вікон 13, через які продукт подається всередину внутрішнього барабана 1 для подальшого нарощування в падаючій завісі. На фіг. 5 схематично зображено варіант конструкції барабанного гранулятора, оснащеного додатковим зовнішнім барабаном і охолоджувальною оболонкою. Така модифікація відрізняється від конструкцій, зображених на фіг. 1 і 4, тим, що вона оснащена кожухом 14 з перегородками 15 і штуцерами подачі охолоджувальної води 16 і зливу охолоджувальної води 17. При роботі апарата в штуцер 16 подається охолоджувальна вода з температурою 25-28°С. Кожух 14 виконано зовні зовнішнього барабана 10 таким чином, щоб забезпечувати охолодження водою стінки цього барабана і, відповідно, продукту, який завертається як ретур в зону падаючої завіси гранул. Застосування такої модифікації дозволяє збільшити знімання тепла і підвищити продуктивність апарата. Суть винаходу ілюструється також приведеними нижче прикладами. Приклад 1. Через форсунку 7 гранулятора, зображеного на фіг. 4, подають 2500 кг\год. водного розчину карбаміду з концентрацією 96% мас. Че 91460 8 рез штуцер 8 подають атмосферне повітря з температурою 5°С в кількості 6000 м3/год. Через штуцер 9 виводять 2400 кг/год. гранульованого карбаміду з середнім розміром гранул ~3 мм і вологістю 0,04% (визначено методом сушки). Із штуцера 6 в систему очистки виводять повітря при температурі 55-60°С з відносною вологістю 100%. Температура готового гранульованого продукту 75°С, міцність гранул 1,6-2,0 кгс/гранулу. Приклад 2 (порівняльний). Процес проводять аналогічно прикладу 1, з тою різницею, що в грануляторі установлена форсунка, яка формує факел, рівномірно перекриваючий весь поперечний переріз барабана, а повітря вводять через штуцер 6 і виводять із штуцера 8. Одержують 2400 кг/год. гранульованого карбаміду з розміром гранул ~3 мм і вологістю 0,11% (визначено методом сушки). Кількість повітря 6000 м3/год. В систему очистки повітря виводять при температурі 70-72°С з відносною вологістю 100%. Температура готового гранульованого продукту 100°С, міцність гранул 1,3 кгс/гранулу. Як видно з приведених прикладів, вологість готового продукту по запропонованому способі майже в 3 рази менше, чим у відомому способі. Крім того, температура готового продукту виходить нижче на 20-25°С, а міцність вище на 20-50%. Промислове застосування Винахід відноситься до способів і пристроїв для гранулювання і може бути використаний у виробництві мінеральних добрив. 9 91460 10 11 91460 12 13 91460 14 15 Комп’ютерна верстка І. Скворцова 91460 Підписне 16 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюGranulating method and drum granulator

Автори англійськоюSoldatov Aleksiei Vladimirovich, Serheev Yurii Andreevich, Yermolaiev Dmitrii Alieksieievich, Chieblakov Nikolai Valientinovich, Holovin Yurii Alieksandrovich, Mikhailov Yurii Ivanovich, Prokopiev Alieksandr Alieksieievich, Kostin Olieh Nikolaievich, Kuznietsov Nikolai Mikhailovich, Yesin Ihor Vieniaminovich

Назва патенту російськоюСпособ получения гранулированного продукта и барабанный гранулятор

Автори російськоюСолдатов Алексей Владимирович, Сергеев Юрий Андреевич, Ермолаев Дмитрий Алексеевич, Чеблаков Николай Валентинович, Головин Юрий Александрович, Михайлов Юрий Иванович, Прокопьев Александр Алексеевич, Костин Олег Николаевич, Кузнецов Николай Михайлович, Есин Игорь Вениаминович

МПК / Мітки

Мітки: спосіб, гранулятор, одержання, продукту, барабанний, гранульованого

Код посилання

<a href="https://ua.patents.su/8-91460-sposib-oderzhannya-granulovanogo-produktu-i-barabannijj-granulyator.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання гранульованого продукту і барабанний гранулятор</a>

Попередній патент: Спосіб і.в. костик, в.г. виборного краніо-портретної ідентифікації особи

Наступний патент: Пристрій для одержання виливок у ливарному виробництві

Випадковий патент: Чохол для пляшки