Флюс для електродугового наплавлення аустенітними порошковими дротами

Номер патенту: 92676

Опубліковано: 26.08.2014

Автори: Малінов Владимир Леонидович, Зусін Антон Михайлович, Чигарьов Валерій Васильович

Формула / Реферат

Флюс для електродугового наплавлення аустенітними порошковими дротами, що містить флюс Record SK EN-760 складу: вуглець, оксид марганцю, оксид магнію, фторид кальцію, оксид кальцію, оксид кремнію, марганець, кремній, який відрізняється тим, що до складу флюсу додатково введено ферохром і феромарганець при наступному співвідношенні:

ферохром

10-30 %

феромарганець

10-15 %

флюс Record SK EN-760

до 100 %.

Текст

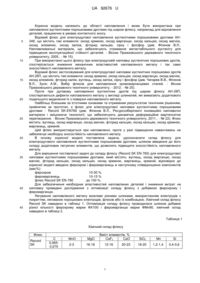

Реферат: Флюс для електродугового наплавлення аустенітними порошковими дротами містить флюс Record SK EN-760 складу: вуглець, оксид марганцю, оксид магнію, фторид кальцію, оксид кальцію, оксид кремнію, марганець, кремній. До складу флюсу додатково введено ферохром і феромарганець. UA 92676 U (54) ФЛЮС ДЛЯ ЕЛЕКТРОДУГОВОГО НАПЛАВЛЕННЯ АУСТЕНІТНИМИ ПОРОШКОВИМИ ДРОТАМИ UA 92676 U UA 92676 U 5 10 15 20 25 30 35 40 45 Корисна модель належить до області наплавлення і може бути використана при наплавленні аустенітними порошковими дротами під шаром флюсу, наприклад для відновлення деталей, працюючих в умовах контактного зносу. Відомий флюс для електродугової наплавлення аустенітними порошковими дротами АН348, що містить такі елементи: оксид кремнію, оксид марганцю, оксид кальцію, оксид магнію, оксид алюмінію, оксид заліза, фторид кальцію, сірку і фосфор (див. Фігинов В.Л., Наплавлювальні матеріали, що забезпечують отримання метастабільного аустеніту для підвищення експлуатаційної стійкості деталей. - Вісник Приазовського державного технічного університету, 2005., - № 15). При використанні цього флюсу при електродуговій наплавці аустенітних порошкових дротів, спостерігається зниження механічних властивостей наплавленого металу і так само зносостійкості наплавленого металу. Відомий флюс застосовуваний для електродугової наплавки аустенітних порошкових дротів АН-26П, що містить такі елементи: оксид кремнію, оксид кальцію, оксид марганцю, оксид магнію, оксид алюмінію, фторид калію, вуглець, оксид заліза, сірку і фосфор (див. Чигарев В.В., Фігинов В.Л., Зусін A.M., Вибір флюсів для наплавлення хромомарганцевих сталей. - Вісник Приазовського державного технічного університету. - 2012. - № 25). Проте при дуговому наплавленні аустенітних дротів під шаром флюсу АН-26П, спостерігаються дефекти наплавленого металу у вигляді шпинелей, які вимагають додаткового подальшого видалення їх з поверхні наплавленого металу. Найбільш близьким за істотними ознаками та отриманим результатом технічним рішенням, прийнятим за прототип, є флюс для електродугової наплавки аустенітними порошковими дротами - Record SK-EN760 (див. Фігинов В.Л., Ресурсозберігаючі інноваційні наплавочні матеріали і зміцнюючи технології, що забезпечують динамічне деформаційне мартенситне перетворення. - Вісник Приазовського державного технічного університету, 2011., - № 22). Флюс містить: вуглець, оксид марганцю, оксид магнію, фторид кальцію, оксид кальцію, оксид кремнію, марганець, кремній. Цей флюс використовується при наплавленні, проте у разі підвищення навантажень не забезпечує необхідну зносостійкість наплавленого металу. В основу корисної моделі поставлена задача, удосконалити склад флюсу для електродугового наплавлення аустенітними порошковими дротами, шляхом введення до його складу додаткових легуючих елементів, що дозволить підвищити зносостійкість наплавленого металу. Для вирішення поставленої задачі до складу флюсу (Record SK EN-760) для електродугової наплавки аустенітними порошковими дротами, який містить: вуглець, оксид марганцю, оксид магнію, фторид кальцію, оксид кальцію, оксид кремнію, марганець, кремній, відповідно до корисної моделі введено ферохром і феромарганець в наступному співвідношенні компонентів (мас%): ферохром 10-30 % феромарганець 10-15 % флюс Record SK EN-760 до 100 %. Для забезпечення необхідних властивостей наплавлених деталей і зниження витрат на наплавку проведені дослідження з оптимізації складу флюсу з добавкою ферохрому і феромарганцю. Легування наплавленого металу можливо різними шляхами, використанням електродів з покриттям, легованих порошкових електродів, флюсів або їх комбінацією. Хімічний склад флюсу Record SK наведено в таблиці 1. Оптимізація складу флюсу проводилася шляхом добавки різної кількості ферохрому марки ФХ100 і феромарганцю марки ФМн90, хімічний склад наведено в таблиці 2. Таблиця 1 Хімічний склад флюсу Флюс Record SK C 0,0650,070 МnО MgO 2-3 16-18 Вміст елементів, % CaF2 CaO 12-16 1 20-23 SiO2 Mn Si 18-20 1,2-1,4 0,4-0,6 UA 92676 U Таблиця 2 Хімічний склад ферохрому ФХ100 і феромарганцю ФМн90 FeCr (ГОСТ 4557-91) С Сr 1,0 65 Содержание элементов, % FeMn (ГОСТ С Мn 4755-91) 0,5 85-95 5 Содержание элементов, % Si Р 2,0 0,03 Si 1,8 S 0,02 P 0,05 S 0,02 Для проведення досліджень готували флюс шляхом механічного змішування компонентів. Різні склади флюсу наведені в таблиці 3. Неплавку проводили на пластини із сталі 09Г2С порошковим дротом ПП-Нп-14 × 12П2СТ під флюсами, зазначеними в таблиці 3. Таблиця 3 Відсоткове співвідношення елементів комбінованого флюсу Флюс, № №1 №2 №3 №4 №5 №6 10 Відсоткове співвідношення флюсу і легуючих елементів, % Record SK EN-760 FeCr(ФХ100) FеМn(ФМн90) 100 % 90 % 10 % 85 % 15 % 70 % 30 % 80 % 10 % 10 % 70 % 15 % 15 % Режим наплавки для усіх проведених досліджень був постійний: сила струму 300-350А; напруга на дузі 35-40В; швидкість наплавлення 35-40 м/ч. Якість наплавленого металу визначалася формуванням валиків, відокремлюваністю шлакової кірки, наявністю шлакових включень, пор, і також тріщин. Результати хімічного аналізу складу наплавленого металу порошковим дротом ПП-Нп-14 × 12Г12СТ під флюсами 1,2,3,4,5,6 представлені в таблиці 4. Таблиця 4 Результати хімічного аналізу наплавленого металу Зразки наплавленого металу Флюс № 1 (14 × 12Г12СТ) Флюс № 2 (14 × 12Г12СТ) Флюс № 3 (14 × 12Г12СТ) Флюс № 5 (14 × 12Г12СТ) Флюс № 6 (14 × 12Г12СТ) 15 20 Масова частка елементів, % С Мn Si S Р Сr V Al 0,12 11,87 1,77 0,009 0,026 14,12 1,14 0,052 0,48 11,9 1,79 0,009 0,025 19,1 1,13 0,05 0,78 11,78 1,81 0,009 0,027 23,2 1,14 0,049 0,51 14,05 1,83 0,009 0,0027 18,9 1,14 0,048 0,79 16,21 1,87 0,009 0,0026 19,1 1,13 0,051 Загальний вигляд наплавленого металу під флюсом № 1 показаний на фіг. 1 - загальний вигляд наплавлення ПП-Нп-14 × 12Г12СТ під флюсом № 1. Видно, що формування і відділення шлакової кірки хороші, на поверхні металу відсутні пори, шлакові включення, тріщини. Для проведення металографічних досліджень готувалися зразки з наплавлених пластин. Оцінка абразивної зносостійкості визначалася за схемою випробування наплавленого металу абразивом на установці Бринелля-Хауорта. Також оцінювалася зносостійкість наплавленого 2 UA 92676 U 5 10 15 20 25 30 35 40 45 50 55 металу в умовах сухого тертя ковзання при стиранні зразків о метал підвищеної твердості. Знос визначався втратою маси за певний проміжок часу. При використанні флюсу № 4, табл. 4 в наплавленого металу виявлені холодні тріщини. Це можна пояснити збільшенням вмісту вуглецю і зниженням пластичності наплавленого металу за рахунок утворення карбідів. Загальний вигляд наплавленого металу під флюсом № 4 показаний на фіг. 2 - загальний вид металу, наплавленого ПП-Нп-14 × 12Г12СТ під флюсом № 4. Через наявність дефектів в наплавленого металу, порошковим дротом ПП-Нп-14 × 12Г12СТ під флюсом № 4, зазначений склад наплавленого металу в подальших дослідженнях не використовувався. Макроструктура наплавленого металу під флюсом Record SK і сумішшю з FeCr (№ 1, № 5) показана на фіг. 3 - макроструктура наплавленого металу (х8): а) наплавлення під флюсом № 1, б) наплавлення під флюсом № 5. З аналізу макроструктури наплавленого металу випливає, що сплавлення шарів між собою і також з основним металом без видимих дефектів. При наплавленні порошковим дротом ПП-Нп14 × 12Г12СТ і суміші флюсу Record SK з добавкою FeCr і FeMn забезпечується аустенітна структура армована карбідами в наплавленого металу, фіг. 4 - мікроструктура наплавленого металу (х550): а) наплавлення під флюсом № 1, б) наплавка під флюсом № 5. Мікроструктура металу в наплавленому стані без термообробки складається з аустеніту з дисперсними карбідами, що розташовуються усередині зерен. Останні мають витягнуту форму, що свідчить про направлений тепловідвід в процесі кристалізації. Всередині деяких зерен видно лінії ковзання, що є наслідком деформації при виникненні внутрішньої напруги. Межі зерен тонкі, на них не видно переважного виділення карбідів. Мікротріщини в наплавленого металу відсутні. Сплавлення з основним металом добре, яких-небудь дефектів не виявлено. Верхній шар наплавлень являє собою рівномірний дрібнокристалічний аустеніт. Як видно з мікроструктури наплавленого металу при використанні флюсу з добавкою 10 % ферохрому і 10 % феромарганцю (фіг. 4б) кількість карбідів хрому вище, ніж в металі, наплавленим під флюсом Record SK, що підвищує зносостійкість наплавленого металу. Вимірювання твердості за глибиною поперечних шліфів в наплавленому Fe-Сr-Мn металі порошковим дротом ПП-Нп-14 × 12Г12СТ під флюсом № 1 та № 5 підтверджують розглянутий раніше характер зміни фазового складу і мікроструктури. Проведені виміри твердості показують, що верхній шар відрізняється невеликою твердістю 23 HRC і після відпуску при 650 °C: 26 HRC, що відповідає аустенітної структурі. Твердість наплавленого металу під сумішшю флюсу Record SK з 10 % FeCr і 10 % FeMn становить у верхньому шарі: 39 НRC і після відпуску: 41 HRC. Проведений хімічний аналіз наплавленого металу показав, що добавка ферохрому з феромарганцем призводить до збільшення вмісту хрому і марганцю в наплавленого металу. Випробування на зносостійкість, в умовах абразивного зношування і сухого тертя ковзання зразків, наплавлених під флюсом № 5, показали найбільш високі результати як відразу ж після наплавлення, так і після термооброблення наплавленого металу. Результати відносної зносостійкості наплавленого металу представлені на фіг. 5 - відносна зносостійкість наплавленого металу під флюсом № 1, № 2, № 3, № 5, № 6 до і після низькотемпературного відпуску при 650 °C: а) абразивний знос, б) сухе тертя ковзання. Були проведені виміри твердості всіх випробовуваних зразків після абразивного зносу і сухого тертя ковзання з метою визначення ступеня зміцнення наплавленого металу після зносу. Результати даних замірів представленні на фіг. 6 - результати вимірів твердості поверхневого шару наплавленого металу під флюсом № 1, № 2, № 3, № 5, № 6 до і після низькотемпературного відпуску при 650 °C: а) абразивний знос, б) сухе тертя ковзання. Результати проведеної роботи показують, що наплавлений метал порошковим дротом ППНп-14 × 12Г12СТ під флюсами, з добавкою ферохрому з феромарганцем, перевершує по зносостійкості наплавлений метал під флюсом Record SK. Найбільш високу зносостійкість має метал, наплавлений під флюсом з добавкою 10 % ферохрому з 10 % феромарганцю, подальше збільшення вмісту ферохрому і феромарганцю призводить до збільшення вмісту вуглецю в наплавленого металу і зниження пластичності, внаслідок чого утворюються холодні тріщини. Подальший низькотемпературний відпуск збільшує показники зносостійкості за рахунок релаксації внутрішніх мікронапружень і дестабілізації аустеніту, що призводить до більш інтенсивного мартенситного перетворення. 3 UA 92676 U ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 Флюс для електродугового наплавлення аустенітними порошковими дротами, що містить флюс Record SK EN-760 складу: вуглець, оксид марганцю, оксид магнію, фторид кальцію, оксид кальцію, оксид кремнію, марганець, кремній, який відрізняється тим, що до складу флюсу додатково введено ферохром і феромарганець при наступному співвідношенні: ферохром 10-30 % феромарганець 10-15 % флюс Record SK EN-760 до 100 %. 4 UA 92676 U 5 UA 92676 U Комп’ютерна верстка С. Чулій Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Автори англійськоюChyhariov Valerii Vasyliovych

Автори російськоюЧигарев Валерий Васильевич

МПК / Мітки

МПК: B22D 19/00

Мітки: аустенітними, флюс, дротами, електродугового, наплавлення, порошковими

Код посилання

<a href="https://ua.patents.su/8-92676-flyus-dlya-elektrodugovogo-naplavlennya-austenitnimi-poroshkovimi-drotami.html" target="_blank" rel="follow" title="База патентів України">Флюс для електродугового наплавлення аустенітними порошковими дротами</a>

Попередній патент: Канал вимірювання похилої дальності до літальних апаратів з можливістю розпізнавання ла для комбінованої лазерної системи

Наступний патент: Канал вимірювання радіальної швидкості літальних апаратів з можливістю розпізнавання ла для комбінованої лазерної системи

Випадковий патент: Склад буровугільної суспензії