Біметалеві планки станини та подушок прокатної кліті

Номер патенту: 92958

Опубліковано: 10.09.2014

Автори: Волошин Олексій Іванович, Бобух Іван Олексійович, Ростовський Костянтин Леонідович, Федоренко Людмила Миколаївна

Формула / Реферат

Біметалеві планки станини та подушок прокатної кліті, кожна з яких складається з основного шару, виконаного з маловуглецевої сталі із твердістю поверхні примикання, рівною 0,80-0,95 твердості базових поверхонь примикання станини або подушок, та плакувального шару, розташованого з боку поверхні тертя, виконаного з високовуглецевої зносостійкої сталі та загартованого до твердості, що перевищує твердість поверхні основного шару планок в 2,75-4,50 разу, і контактуючих між собою поверхнями тертя, які відрізняються тим, що твердість поверхонь тертя планок подушок становить 80-90 % твердості поверхонь тертя планок станин, при цьому товщина плакувального шару усіх планок рівна 6-15 мм і визначається з умови забезпечення несучої здатності основного шару планок по формулі:

![]() , де

, де

![]() ;

;

![]() - товщина планок;

- товщина планок;

![]() ;

;

![]() - товщина основного шару планок;

- товщина основного шару планок;

![]() - товщина плакувального шару планок;

- товщина плакувального шару планок;

![]() - границя текучості сталі основного шару планок;

- границя текучості сталі основного шару планок;

![]() - границя текучості сталі плакувального шару планок,

- границя текучості сталі плакувального шару планок,

при цьому на границях поділу шарів кожної із планок утворюється проміжний шар товщиною ![]() зі змінною структурою.

зі змінною структурою.

Текст

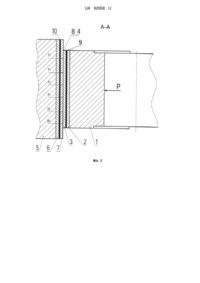

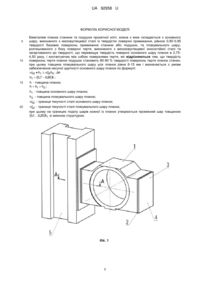

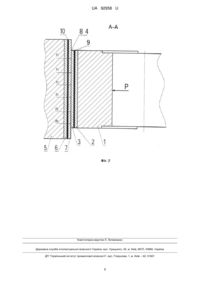

Реферат: Біметалеві планки станини та подушок прокатної кліті, кожна з яких складається з основного шару та плакувального шару, розташованого з боку поверхні тертя. Основний шар виконаний з маловуглецевої сталі із твердістю поверхні примикання, рівною 0,80-0,95 твердості базових поверхонь примикання станини або подушок. Плакувальний шар виконаний з високовуглецевої зносостійкої сталі та загартований до твердості, що перевищує твердість поверхні основного шару планок в 2,75-4,50 разу. Твердість поверхонь тертя планок подушок становить 80-90 % твердості поверхонь тертя планок станин. Товщина плакувального шару усіх планок рівна 6-15 мм і визначається з умови забезпечення несучої здатності основного шару планок по формулі: h1 h2 , де 02 02 h1 0,7 0,85 h ; h - товщина планок; h h1 h2 ; h1 - товщина основного шару планок; h 2 - товщина плакувального шару планок; - границя текучості сталі основного шару планок; 02 - границя текучості сталі плакувального шару планок. 02 На границях поділу шарів кожної із планок утворюється проміжний шар товщиною 0,10,25h1 зі змінною структурою. UA 92958 U (54) БІМЕТАЛЕВІ ПЛАНКИ СТАНИНИ ТА ПОДУШОК ПРОКАТНОЇ КЛІТІ UA 92958 U UA 92958 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до прокатного виробництва й використовується як лицювальні планки внутрішніх опорних поверхонь станин прокатних клітей і взаємодіючих з ними опорних поверхонь подушок прокатних валків. Відома лицювальна біметалічна планка прокатної кліті (Патент Російської Федерації № 2108214). Недоліком аналога є невідповідність твердостей поверхонь основного шару планки й відповідних привалкових поверхонь станини або подушки, на яких закріплена планка, а також твердостей поверхонь основного й плакувального шарів планки. Крім відомого рішення, прийняте до уваги технічне рішення, у якому як матеріал плакувального шару біметалічної планки вибрана сталь 65Г, що забезпечує необхідну твердість поверхні тертя плакувального шару планки (Журнал "Металург" № 9, 2001, с. 48). Найбільш близьким технічним рішенням, прийнятим за прототип, є лицювальні біметалічні планки прокатної кліті, кожна з яких складається з основного шару з маловуглецевої сталі із твердістю поверхні примикання, рівною 0,80-0,95 твердості базових поверхонь примикання станини або подушок, й плакувального шару, виконаного з високовуглецевої зносостійкої сталі й загартованого до твердості, що перевищує твердість поверхні основного шару планок в 2,754,50 разу (Патент Російської Федерації № 2263580). Недоліком прототипу є, в першу чергу, те, що поверхні тертя плакувального шару лицювальних планок подушок і станин взаємодіють між собою як в умовах статичного навантаження, так і в умовах динамічного навантаження, під час захоплення й виведення металу валками зношуються по-різному. Крім цього, лицювальні планки станин під час ремонтного циклу взаємодіють щонайменше із планками трьох комплектів подушок, тому кількість циклів навантаження лицювальних планок станин на порядок принаймні перевершує кількість циклів навантаження лицювальних планок подушок і тому твердості поверхонь тертя лицювальних біметалічних планок станин і подушок повинні бути різними. Крім того, недоліком прототипу є те, що складові товщини: початкова товщина плакувального шару і початкова товщина основного шару не визначені з умови напружено деформованого стану. Також не визначений модуль пружності складених шарів біметалічних планок при їхній взаємодії, що є необхідним чинником для розрахунків на міцність елементів робочої кліті за допомогою ліцензійного програмного модуля Cosmos Works. В основу корисної моделі поставлена задача підвищення якості й довговічності лицювальних біметалічних планок станин і подушок, усунення зношування поверхонь примикання станин і подушок прокатної кліті в місцях встановлення планок, що веде до підвищення надійності подушок, прокатних валків й їх підшипників. Поставлена задача вирішується за рахунок технічного результату, який полягає в тому, що твердості поверхонь тертя лицювальних планок подушок і станин, а також твердості шарів планок виконуються різними. Для досягнення вищевказаного результату лицювальні біметалеві планки станини та подушок прокатної кліті, кожна з яких складається з основного шару, виконаного з маловуглецевої сталі із твердістю поверхні примикання, рівною 0,80-0,95 твердості базових поверхонь примикання станини або подушок, та плакувального шару, розташованого з боку поверхні тертя, виконаного з високовуглецевої зносостійкої сталі й загартованого до твердості, що перевищує твердість поверхні основного шару планок в 2,75-4,50 рази, і контактуючих між собою поверхнями тертя, згідно з корисною моделлю, твердість поверхонь тертя планок подушок становить 80-90 % твердості поверхонь тертя планок станин, при цьому товщина плакувального шару усіх планок рівна 6-15 мм і визначається з умови забезпечення несучої здатності основного шару планок по формулі: h1 h2 , де 02 02 h1 0,7 0,85 h ; h - товщина планок; h h1 h2 ; h1 - товщина основного шару планок; h2 - товщина плакувального шару планок; - границя текучості сталі основного шару планок; 02 - границя текучості сталі плакувального шару планок, 02 при цьому на границях поділу шарів кожної із планок утворюється проміжний шар товщиною 0,10,25h1 зі змінною структурою. У результаті порівняльного аналізу біметалевих планок із прототипом установлено, що вони мають наступні загальні ознаки: 1 UA 92958 U 5 10 15 20 25 30 35 40 45 50 - кожна з планок складається з основного шару, виконаного з маловуглецевої сталі із твердістю поверхні примикання, рівною 0,80-0,95 твердості базових поверхонь примикання станини або подушок, та плакувального шару, розташованого з боку поверхні тертя, виконаного з високовуглецевої зносостійкої сталі й загартованого до твердості, що перевищує твердість поверхні основного шару планок в 2,75-4,50 разу, і контактуючих між собою поверхнями тертя, а також відмітні ознаки: - твердість поверхонь тертя планок подушок становить 80-90 % твердості поверхонь тертя планок станин, - товщина плакувального шару усіх планок рівна 6-15 мм і визначається з умови забезпечення несучої здатності основного шару планок по формулі: h1 h2 , де 02 02 h1 0,7 0,85 h ; h - товщина планок; h h1 h2 ; h1 - товщина основного шару планок; h2 - товщина плакувального шару планок; - границя текучості сталі основного шару планок; 02 - границя текучості сталі плакувального шару планок; 02 - на границях поділу шарів кожної із планок утворюється проміжний шар товщиною 0,10,25h1 зі змінною структурою. Завдяки тому, що твердість поверхонь тертя планок подушок становить 80-90 % твердості поверхонь тертя планок станин, при цьому товщина плакувального шару усіх планок рівна 6-15 мм і визначається з умови забезпечення несучої здатності основного шару планок по формулі: h1 h2 , де 02 02 h1 0,7 0,85 h ; h - товщина планок; h h1 h2 ; h1 - товщина основного шару планок; h2 - товщина плакувального шару планок; - границя текучості сталі основного шару планок; 02 - границя текучості сталі плакувального шару планок, 02 при цьому на границях поділу шарів кожної із планок утворюється проміжний шар товщиною 0,10,25h1 зі змінною структурою. Корисна модель пояснюється кресленнями, на яких зображені: на фіг. 1 - схема відносного положення станини й подушки прокатної кліті при їхній взаємодії через біметалеві планки; на фіг. 2 - А-А на фіг. 1 (біметалеві планки подушки й станини прокатної кліті). Біметалева планка подушки 1 виконана багатошаровою й складається з основного шару 2, виконаного з маловуглецевої сталі, яким планка примикає до опорної поверхні подушки 1, та плакувального шару 3, розташованого з боку поверхні тертя 4 й виконаного з високовуглецевої зносостійкої сталі та загартованого до твердості, що перевищує твердість поверхні основного шару планок в 2,75-4,50 разу. Біметалева планка станини 5 виконана також багатошаровою й складається з основного шару 6, виконаного з маловуглецевої сталі, яким планка примикає до опорної поверхні станини 5, та плакувального шару 7, розташованого з боку поверхні тертя 8 й виконаного з високовуглецевої зносостійкої сталі й загартованого до твердості, що перевищує твердість поверхні основного шару планок в 2,75-4,50 разу. Між основними шарами 2, 6 планок й плакувальними шарами 3 і 7 планок у результаті релаксувальних процесів і силового впливу шарів утворюються відповідні проміжні шари 9 і 10. Як матеріал плакувального шару 3 і 7 планок товщиною 6-15 мм прийнята високовуглецева зносостійка сталь, наприклад, сталь 65Г гарячекатана із твердістю НВ269 і границею текучості 480 МПа, яка добре термооброблюється як об'ємним гартуванням до НВ 460, так і 02 поверхневим гартуванням до 50-60 HRC. Несуча здатність основного шару 2 і 6 планок з відносною товщиною h1 0,7 0,85 h визначається по наступних залежностях: (1) h1 h2 , де 02 02 2 UA 92958 U 5 h1 - товщина основного шару планок; h2 - товщина плакувального шару планок; - границя текучості сталі основного шару планок; 02 - границя текучості сталі плакувального шару планок, 480 Мпа. 02 02 Матеріал основного шару 2,6 з маловуглецевої сталі вибирається з вимоги, що його твердість не перевищує 80-90 % твердості поверхонь примикання станини 5 та подушок. Матеріалом станин є сталь 30Л, яка має твердість НВ 170, а напруга текучості 02 c 260 МПа. 10 Як матеріал подушок береться сталь 35Л з твердістю НВ 180, напруга текучості 02 n 280 МПа. Виходячи із цього, вибираємо твердість матеріалу основного шару планок НВ 149-150. Таку твердість має низьковуглецева сталь 15Л з механічними властивостями: границя міцності 400 МПа, напруга текучості 200 МПа. в 02 Визначимо мінімальну товщину основного шару h1 при h2 15 мм. 200 h1 460h2 15 20 25 30 35 40 h h1 34,5 тоді h h1 h2 49,5 , 1 0,7 h При h1 0,7h ліва й права частини рівні, при цьому основний шар 2 (6) планок не виявляє впливу на напружений стан плакувального шару. Складові біметалевих планок - основний шар 2 (6) з відносною невеликою величиною напруги текучості ( 200 МПа) й плакувального шару 3 (7), у якому діють напруги в 02 діапазоні пропорційності від 0,8 до 0,9 , деформуються спільно [Биргер М.А. Розрахунки 02 02 на міцність, 1961, № 7, с. 76-109]. Шари планки деформуються спільно на ту саму величину 1 2 . При напрузі , рівній 0,9 , і модулі пружності Е2=210930 МПа відносна деформація i o плакувального шару рівна: 0,9 02 0,9 460 0.00196 , 2 E2 210930 де 0,9 - коефіцієнт пружності. При 1 2 відносна деформація 1 і напруга визначають модуль пружності E 02 i основного шару, як 200 E 02 102040 МПа. i 1 0,00196 При h1 0,7h основний шар 2 (6) має надлишкову несучу здатність. Між шарами основним 2 (6) з напругою 200 МПа й плакувальним 3 (7) з напругою =460 Мпа, з'являється 02 02 проміжний шар 9 (10), у якому вирівнюються напруги. Позначимо невідому товщину проміжного шару - X. Тоді, при прямолінійній зміні величини напруг і граничній напрузі має місце рівність у 02 межах зміни h1 0,7 0,85 h . 02 X , де h1 X 02 02 ih2 2 h1 - товщина основного шару планок; h2 - товщина плакувального шару планок; X - товщина проміжного шару 9(10); - границя текучості сталі основного шару планок; 02 - границя текучості сталі плакувального шару планок; 02 - границя пропорційності напруг плакувального шару, i 0,9 , де i 02 0,9 - коефіцієнт пропорційності. Для h1 0,7h маємо: 3 UA 92958 U 200 460 X 414 0,25h ; 2 200 X 330 X 150h 103,5 ; X 0,0917h aбo 0,122h1 . Інші значення величин перехідних шарів і розрахункові значення E i наведені в таблиці. 200 0,75h X 5 № п/п Вихідні товщини h1 / h h2 / h 1 0,75 0,25 2 0,80 0,20 3 0,85 0,15 Товщини з урахуванням проміжного шару й модуля пружності E x 1 / E x 2 при 2 0,00216 X / h1 h1 / h E / E min i 92593 91743 0,12 0,63 191667 102040 92593 91743 0,19 0,71 191667 102040 92593 91743 0,25 0,60 191667 102040 E x1 і E x 2 - модулі пружності на границях проміжного шару; 10 15 h1 - розрахункова (уточнена) товщина основного шару, тому що h1 h1 X ; - відносна уточнена товщина основного шару; h1 / h - мінімальний модуль пружності основного шару; E min E - поточне значення модуля пружності основного шару; i E 102040 МПа при коефіцієнті пропорційності матеріалу плакувального шару 0,9 . i 02 E 114795 МПа при коефіцієнті пропорційності матеріалу плакувального шару 0,8 . i 02 Таким чином, з таблиці видно, що товщина X проміжного шару 9 (10) перебуває в межах 0,10,25h1 . X / h1 - відносна товщина проміжного шару 9 і 10. При середній величині напруг 330 МПа проміжних шарів 9 і 10 при ін 2 має місце величина модуля пружності Eпр : 330 168368 МПа. 0,00196 Границі зміни значень E x 92593 191667 МПа, де i Eпр 20 25 30 35 40 Ex1 92593 МПа - значення модуля пружності на границі основного й проміжного шару; Ex2 191667 МПа - значення модуля пружності на границі проміжного шару й плакувального шару. Наявність проміжного шару між основним шаром 2 (6) й плакувальним шаром 3 (7) з відносною товщиною X / h 1 та модулем пружності Ex є особливо важливою характеристикою лицювальних планок з біметалу. Це забезпечує підвищену витривалість лицювальних планок при циклічних повторних і знакозмінних навантаженнях. Вибір матеріалу основного й плакувального шарів планок та чергування шарів (фіг. 2) з різними механічними властивостями й модулями пружності проводиться згідно з таблицею, а також твердістю сприяє розподілу зосередженого навантаження Р (фіг. 2) по довжині й ширині поверхонь тертя планок подушок і станин до питомої величини pi, що не викликає місцеві руйнування. Р - зосереджена сила від підшипника робочого валка на подушку (кН). рі - питома сила (МПа) на поверхні тертя планок подушок і планок станин. Значення граничної сили рі не викликає інтенсивного зношування поверхонь тертя станин, а боковий зазор між планками станин і планками подушок стабілізується. Величина зношування регламентується в межах 0,7-0,8 мм на дві сторони протягом року. Таким чином, із усього вищенаведеного видно, що виконання біметалічних лицювальних планок згідно з формулою корисної моделі дозволить підвищити якість і довговічність біметалічних планок та їх складових шарів, знизить імовірність появи зношування поверхонь примикання станин і подушок прокатної кліті в місцях установки планок. При цьому зменшується ймовірність зношування поверхонь тертя біметалічних планок і стабілізується боковий зазор між станинами й подушками. 4 UA 92958 U ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 15 20 Біметалеві планки станини та подушок прокатної кліті, кожна з яких складається з основного шару, виконаного з маловуглецевої сталі із твердістю поверхні примикання, рівною 0,80-0,95 твердості базових поверхонь примикання станини або подушок, та плакувального шару, розташованого з боку поверхні тертя, виконаного з високовуглецевої зносостійкої сталі та загартованого до твердості, що перевищує твердість поверхні основного шару планок в 2,754,50 разу, і контактуючих між собою поверхнями тертя, які відрізняються тим, що твердість поверхонь тертя планок подушок становить 80-90 % твердості поверхонь тертя планок станин, при цьому товщина плакувального шару усіх планок рівна 6-15 мм і визначається з умови забезпечення несучої здатності основного шару планок по формулі: h1 h2 , де 02 02 h1 0,7 0,85 h ; h - товщина планок; h h1 h2 ; h1 - товщина основного шару планок; h 2 - товщина плакувального шару планок; - границя текучості сталі основного шару планок; 02 - границя текучості сталі плакувального шару планок, 02 при цьому на границях поділу шарів кожної із планок утворюється проміжний шар товщиною 0,10,25h1 зі змінною структурою. 5 UA 92958 U Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Автори англійськоюBobukh Ivan Oleksiiovych, Voloshyn Oleksii Ivanovych, Rostovskyi Kostiantyn Leonidovych, Fedorenko Liudmyla Mykolaivna

Автори російськоюБобух Иван Алексеевич, Волошин Алексей Иванович, Ростовский Константин Леонидович, Федоренко Людмила Николаевна

МПК / Мітки

МПК: B23K 20/04

Мітки: станини, прокатної, подушок, кліті, біметалеві, планки

Код посилання

<a href="https://ua.patents.su/8-92958-bimetalevi-planki-stanini-ta-podushok-prokatno-kliti.html" target="_blank" rel="follow" title="База патентів України">Біметалеві планки станини та подушок прокатної кліті</a>

Попередній патент: Спосіб безперервного розливання заготовок

Наступний патент: Спосіб динамічного кодування та захисту інформаційного ресурсу в інфокомунікаційних системах

Випадковий патент: Спосіб одержання композитних вуглець-азотних плівок і катод на основі графіту для його здійснення