Спосіб гарячого штампування і пристрій для його здійснення

Формула / Реферат

1. Спосіб гарячого штампування деталей для штампування, у якому друкарську форму й деталь для штампування приводять у робочий контакт одна з одною у площині штампування їх поверхнями, призначеними для штампування, у якому фольгу для штампування з матеріалом, який мають вдруковувати, поміщають між ними таким чином, що під час робочого контакту матеріал, який мають вдруковувати, вдруковують на деталь для штампування за допомогою друкарської форми, й у якому силу штампування, необхідну для штампування, прикладають у напрямку штампування, приблизно перпендикулярному площині штампування, який відрізняється тим, що поверхні (30, 32) друкарської форми (10) і деталі для штампування (20), які призначають для штампування, переміщають одночасно й відносно одна одної у площину штампування (24) й знов назад від неї по визначених рівномірних шляхах переміщення (36, 38) з перетином зазначених шляхів переміщення з віссю штампування (В) під час операції штампування.

2. Спосіб за п. 1, який відрізняється тим, що друкарську форму (10) переміщають по замкненому, приблизно еліпсоїдному або круговому шляху переміщення (36), причому протяжність шляху переміщення (36) вибирають, зокрема, більшою за довжину вздовж протяжності поверхні (32) друкарської форми (10) для штампування.

3. Спосіб за п. 2, який відрізняється тим, що на шляху переміщення (36) переміщають n друкарських форм (10), де n = 1, 2, 3, ..., із секцією (45), вільною від друкарських форм, яку передбачають між кожною з друкарських форм (10), і секцію (45), вільну від друкарських форм, пропускають через площину штампування (24) за час (t1), який вибирають відповідним часу (t2), за який наступну деталь для штампування (20) подають у площину штампування (24).

4. Спосіб за одним з пунктів 1-3, який відрізняється тим, що швидкість обертання й положення друкарської форми або друкарських форм (10) регулюють у будь-який час.

5. Спосіб за одним з пунктів 1-4, який відрізняється тим, що швидкість обертання, положення й позиціювання деталей для штампування (20) регулюють у будь-який час.

6. Спосіб за одним з пунктів 3-5, який відрізняється тим, що довжину секцій (45), вільних від друкарських форм, і час (t2), необхідний для подачі наступної деталі для штампування (20), узгоджують таким чином, що регульовану швидкість обертання друкарських форм (10) на їх шляху переміщення (36) підтримують головним чином постійною.

7. Пристрій для гарячого штампування з подавачем деталей для штампування й принаймні однією друкарською формою для штампування деталей для штампування, у якому принаймні одна друкарська форма з можливістю обертання встановлена своєю поверхнею, призначеною для штампування, та/або кожна деталь для штампування з можливістю обертання встановлена своєю поверхнею, призначеною для штампування, у приймачі подавача деталей для штампування таким чином, що вони приводяться у робочий контакт одне з одним у площині штампування, у якому фольга для штампування з матеріалом, який має вдруковуватися, розміщена між ними таким чином, що під час робочого контакту матеріал, який має вдруковуватися, вдруковується на деталь для штампування за допомогою друкарської форми, й у якому сила штампування, необхідна для штампування, прикладається в напрямку штампування, приблизно перпендикулярному площині штампування, який відрізняється тим, що поверхні (30, 32) друкарської форми (10) і деталі для штампування (20), призначені для штампування, переміщуються відносно одна одної по визначених рівномірних шляхах переміщення (36, 38), і шляхи переміщення (36, 38) перетинають вісь штампування (В) приблизно у площині штампування (24), причому переміщення друкарської форми (10) і деталі для штампування (20) узгоджено таким чином, що зазначені деталі приводяться у робочий контакт між собою у площині штампування (24).

8. Пристрій для гарячого штампування за п. 7, який відрізняється тим, що шляхи переміщення (36, 38) виконані такими, що не мають різких змін напрямку принаймні у зоні площини штампування (24).

9. Пристрій для гарячого штампування за п. 7 або 8, який відрізняється тим, що шлях переміщення друкарської форми (10) являє собою замкнену, переважно еліпсоїдну або кругову криву, причому протяжність шляху переміщення (36) є переважно довшою, ніж довжина, яка проходить вздовж протяжності поверхні (32) друкарської форми (10), призначеної для штампування.

10. Пристрій для гарячого штампування за одним з пунктів 7-9, який відрізняється тим, що на шляху переміщення (36) з можливістю обертання розміщено n друкарських форм (10), де n = 1, 2, 3, ..., із секцією (45), вільною від друкарських форм, передбаченою між друкарськими формами (10), і довжина зазначеної секції є такою, що в ув'язці з регульованою швидкістю обертання друкарських форм (10) на їх шляху переміщення (36) її можна узгоджувати з часом (t2), необхідним для подачі наступної деталі для штампування (20).

11. Пристрій для гарячого штампування за одним з пунктів 7-10, який відрізняється тим, що друкарську форму або друкарські форми (10) нагрівають.

12. Пристрій для гарячого штампування за одним з пунктів 7-11, який відрізняється тим, що друкарська форма або друкарські форми (10) розміщена або розміщені на циліндрі (12'), причому циліндр (12') нагрівають, а друкарську форму або друкарські форми (10) нагрівають через циліндр (12').

13. Пристрій для гарячого штампування за одним з пунктів 7-12, який відрізняється тим, що друкарська форма або друкарські форми (10) оснащена або оснащені приводом (40) й органом керування (44), завдяки чому швидкість обертання й положення друкарської форми або друкарських форм (10) можна регулювати у будь-який час, причому вздовж шляху переміщення (36) передбачений щонайменше один датчик (42), призначений для керування й позиціювання друкарських форм (10).

14. Пристрій для гарячого штампування за одним з пунктів 7-13, який відрізняється тим, що подавач деталей для штампування оснащений принаймні одним приводом (40') і органом керування (44), завдяки чому швидкість обертання, положення й позиціювання деталей для штампування (20) в їх приймачах (22) можна регулювати у будь-який час, причому вздовж шляху переміщення (38) передбачений щонайменше один датчик (42), призначений для керування деталями для штампування (20).

15. Пристрій для гарячого штампування за одним з пунктів 7-14, який відрізняється тим, що подавач деталей для штампування являє собою револьверний подавач, у якому приймачі (22) конструктивно виконані у вигляді шпинделів або затискачів.

16. Пристрій для гарячого штампування за одним з пунктів 7-15, який відрізняється тим, що подавач деталей для штампування являє собою конвеєр (48), у якому приймачі (22) конструктивно виконані у вигляді шпинделів або затискачів, а відстань між шпинделями або затискачами можна переважно регулювати гнучким чином.

17. Пристрій для гарячого штампування за п. 15 або 16, який відрізняється тим, що приймачі (22) встановлені з можливістю обертання навколо їх осі й приводяться до обертання.

18. Пристрій для гарячого штампування за одним з пунктів 15-17, який відрізняється тим, що приймачі (22) передбачені з вакуумним з'єднанням і зі з'єднанням з використанням стисненого повітря.

19. Пристрій для гарячого штампування за одним з пунктів 7-18, який відрізняється тим, що топографія його поверхні підігнана до зовнішньої геометрії деталі для штампування (20), яка має штампуватися.

Текст

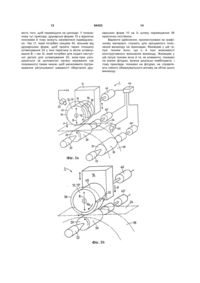

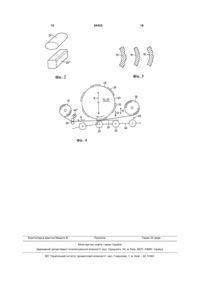

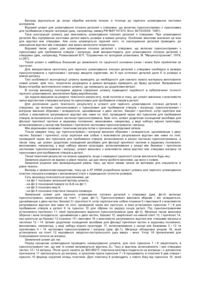

1. Спосіб гарячого штампування деталей для штампування, у якому друкарську форму й деталь для штампування приводять у робочий контакт одна з одною у площині штампування їх поверхнями, призначеними для штампування, у якому фольгу для штампування з матеріалом, який мають вдруковувати, поміщають між ними таким чином, що під час робочого контакту матеріал, який мають вдруковувати, вдруковують на деталь для штампування за допомогою друкарської форми, й у якому силу штампування, необхідну для штампування, прикладають у напрямку штампування, приблизно перпендикулярному площині штампування, який відрізняється тим, що поверхні (30, 32) друкарської форми (10) і деталі для штампування (20), які призначають для штампування, переміщають одночасно й відносно одна одної у площину штампування (24) й знов назад від неї по визначених рівномірних шляхах переміщення (36, 38) з перетином зазначених шляхів переміщення з віссю штампування (В) під час операції штампування. 2. Спосіб за п. 1, який відрізняється тим, що друкарську форму (10) переміщають по замкненому, приблизно еліпсоїдному або круговому шляху переміщення (36), причому протяжність шляху переміщення (36) вибирають, зокрема, більшою за довжину вздовж протяжності поверхні (32) друкарської форми (10) для штампування. 2 (19) 1 3 94423 4 вання, який відрізняється тим, що поверхні (30, 32) друкарської форми (10) і деталі для штампування (20), призначені для штампування, переміщуються відносно одна одної по визначених рівномірних шляхах переміщення (36, 38), і шляхи переміщення (36, 38) перетинають вісь штампування (В) приблизно у площині штампування (24), причому переміщення друкарської форми (10) і деталі для штампування (20) узгоджено таким чином, що зазначені деталі приводяться у робочий контакт між собою у площині штампування (24). 8. Пристрій для гарячого штампування за п. 7, який відрізняється тим, що шляхи переміщення (36, 38) виконані такими, що не мають різких змін напрямку принаймні у зоні площини штампування (24). 9. Пристрій для гарячого штампування за п. 7 або 8, який відрізняється тим, що шлях переміщення друкарської форми (10) являє собою замкнену, переважно еліпсоїдну або кругову криву, причому протяжність шляху переміщення (36) є переважно довшою, ніж довжина, яка проходить вздовж протяжності поверхні (32) друкарської форми (10), призначеної для штампування. 10. Пристрій для гарячого штампування за одним з пунктів 7-9, який відрізняється тим, що на шляху переміщення (36) з можливістю обертання розміщено n друкарських форм (10), де n = 1, 2, 3, ..., із секцією (45), вільною від друкарських форм, передбаченою між друкарськими формами (10), і довжина зазначеної секції є такою, що в ув'язці з регульованою швидкістю обертання друкарських форм (10) на їх шляху переміщення (36) її можна узгоджувати з часом (t2), необхідним для подачі наступної деталі для штампування (20). 11. Пристрій для гарячого штампування за одним з пунктів 7-10, який відрізняється тим, що друкарську форму або друкарські форми (10) нагрівають. 12. Пристрій для гарячого штампування за одним з пунктів 7-11, який відрізняється тим, що друкарська форма або друкарські форми (10) розміщена або розміщені на циліндрі (12'), причому циліндр (12') нагрівають, а друкарську форму або друкарські форми (10) нагрівають через циліндр (12'). 13. Пристрій для гарячого штампування за одним з пунктів 7-12, який відрізняється тим, що друкарська форма або друкарські форми (10) оснащена або оснащені приводом (40) й органом керування (44), завдяки чому швидкість обертання й положення друкарської форми або друкарських форм (10) можна регулювати у будь-який час, причому вздовж шляху переміщення (36) передбачений щонайменше один датчик (42), призначений для керування й позиціювання друкарських форм (10). 14. Пристрій для гарячого штампування за одним з пунктів 7-13, який відрізняється тим, що подавач деталей для штампування оснащений принаймні одним приводом (40') і органом керування (44), завдяки чому швидкість обертання, положення й позиціювання деталей для штампування (20) в їх приймачах (22) можна регулювати у будь-який час, причому вздовж шляху переміщення (38) передбачений щонайменше один датчик (42), призначений для керування деталями для штампування (20). 15. Пристрій для гарячого штампування за одним з пунктів 7-14, який відрізняється тим, що подавач деталей для штампування являє собою револьверний подавач, у якому приймачі (22) конструктивно виконані у вигляді шпинделів або затискачів. 16. Пристрій для гарячого штампування за одним з пунктів 7-15, який відрізняється тим, що подавач деталей для штампування являє собою конвеєр (48), у якому приймачі (22) конструктивно виконані у вигляді шпинделів або затискачів, а відстань між шпинделями або затискачами можна переважно регулювати гнучким чином. 17. Пристрій для гарячого штампування за п. 15 або 16, який відрізняється тим, що приймачі (22) встановлені з можливістю обертання навколо їх осі й приводяться до обертання. 18. Пристрій для гарячого штампування за одним з пунктів 15-17, який відрізняється тим, що приймачі (22) передбачені з вакуумним з'єднанням і зі з'єднанням з використанням стисненого повітря. 19. Пристрій для гарячого штампування за одним з пунктів 7-18, який відрізняється тим, що топографія його поверхні підігнана до зовнішньої геометрії деталі для штампування (20), яка має штампуватися. З рекламними цілями, особливо в косметиці, тару і її кришки фарбують і наносять на них друк. Це стосується, наприклад, губних помад, туші для вій, туб крему, пляшок шампуню тощо. Для вдруковувань цього типу і, зокрема, для кольорових вдруковувань на металі, часто використовують "спосіб гарячого штампування". Для гарячого штампування фольгу для гарячого штампування притискають протягом певного часу й під заданим тиском нагрітою друкарською формою до деталі, яка має штампуватися. Шар фарби, який знаходиться на фользі, переноситься на деталь для штампування з використанням то чок, що виступають, друкарської форми, які фактично утворюють штамп для відтиску малюнка. В одному варіанті операції гарячого штампування використовують друкарські форми без штампа для відтиску малюнка, причому зазначені друкарські форми діють на форми, що виступають, деталі для штампування і переносять на них шар фарби з фольги. В принципі, використовують плоскі або циліндричні друкарські форми, розміщені нерухомо або з можливістю руху. Предметом цього винаходу є спосіб гарячого штампування відповідно до відмітних ознак у преамбулі п. 1 формули винаходу, пристрій для гаря 5 чого штампування відповідно до відмітних ознак у преамбулі п. 7 формули винаходу й друкарські форми відповідно до відмітних ознак у преамбулі п. 19 формули винаходу. Особливим видом способу гарячого штампування є штампування прокатуванням. У цьому випадку циліндрична друкарська форма, встановлена з можливістю обертання навколо своєї вісі, й деталь для штампування подаються одна до одної. З цією метою деталь для штампування та/або друкарська форма закріпляються на повзунах, які можуть здійснювати поступальний рух, і можуть на зазначених повзунах рухатися поступально відносно одна одної. Коли деталь для штампування й друкарська форма приводяться у відповідне положення відносно одна одної, тоді може розпочатися фактична операція штампування, в якій циліндрична друкарська форма обертається навколо своєї осі, і при цьому відбувається заданий перенос фарби з фольги на деталь для штампування за допомогою штампа для відтиску малюнка друкарської форми - або на форму, що виступає, деталі для штампування у випадку друкарської форми без штампа для відтиску малюнка. Швидкість обертання друкарської форми, тиск штампування і температура друкарської форми узгоджуються з фольгою для штампування й деталлю для штампування. У цьому випадку деталлю для штампування може бути тіло, призначене для штампування лише з одного боку, і, відтак, для штампування прокатуванням або обертальний рух друкарської форми навколо своєї осі об'єднується з поступальним рухом, або ще деталь для штампування, подібно до друкарської форми, представляє собою вісесиметричне тіло й призначена для штампування по усьому колу, і, відтак, для фактичної операції штампування деталь для штампування так само приводиться до обертання, й друкарська форма й деталь для штампування прокочуються одна по одній, і таким чином відбувається штампування. Швидкості переміщення поверхні деталі для штампування й друкарської форми у кожному випадку узгоджені. У разі потреби, під час операції штампування може відбуватися підгонка до зовнішньої геометрії деталі для штампування за допомогою відповідного поступального руху повзуна деталі для штампування або повзуна друкарської форми, і, відтак, штампування завжди відбувається при постійному тиску штампування. Оскільки температура штампування може спричинити знищення фольги, якщо час її прикладання є занадто тривалим, після операції штампування друкарську форму необхідно відвести з положення для штампування у безпосередній близькості до фольги на час, протягом якого деталь, що штампується, відводиться, й наступна деталь для штампування приводиться у необхідне положення. Після операції штампування подавальні пристрої і повзуни друкарської форми й деталі для штампування повертаються, відтак, у своє вихідне положення. Для наступної операції штампування потім подаються наступні деталь для штампування й фольга для штампування, і процес розпочинається ізнов. 94423 6 Через рух повзуна або повзунів, при кожній операції штампування маси прискорюються й приводяться до руху. Після операції штампування зазначені компоненти необхідно виставити назад знов у їх вихідне положення. Ця операція потребує рушійної енергії, може спричинити коливання і потребує часу. Як наслідок цього, продуктивність установки для штампування суттєво знижується і є обмеженою. Термін служби пристрою скорочується, а витрати на технічне обслуговування збільшуються. На додаток, радіальне розташування круглої друкарської форми відносно деталі для штампування можливе лише в обмеженій мірі, що може справляти негативний вплив на точність штампування. Тому при використанні цього типу пристроїв для гарячого штампування можна обробляти лише деталі для штампування, які призначені для піддавання штампуванню по їх усьому колу або по усій довжині на їх боці, зверненому до друкарської форми. Отже, метою представленого винаходу є удосконалення відомих пристроїв і способу й усунути розглянуті недоліки. Ще однією метою є розширення можливостей їх використання й забезпечення їх більшої гнучкості. При цьому необхідно покращити показники продуктивності. Крім того, метою винаходу є збільшення терміну служби та/або зменшення витрат на технічне обслуговування. Ці цілі досягаються завдяки способу за п. 1 і пристрою за п. 7 формули винаходу. Досягненню цих цілей сприяють також друкарські форми за п. 19 формули винаходу. Пропонований спосіб гарячого штампування, представлений у цьому документі, і пропонований пристрій для гарячого штампування досягають цих цілей в силу того факту, що між окремими операціями штампування напрямок друкарської форми й деталі для штампування не піддають різкій зміні, принаймні у зоні вісі штампування, проте поверхні друкарської форми й деталі для штампування, які призначають для штампування, переміщають одночасно й відносно одна одної до площини штампування і знов назад від площини штампування, приблизно перпендикулярної вісі штампування, по визначеним рівномірним шляхам переміщення, причому зазначені шляхи переміщення під час операції штампування перетинають вісь штампування. Через той факт, що друкарську форму переміщають по замкненому, переважно приблизно еліпсоїдному або круговому шляху переміщення, щоб забезпечити точність протягом усього циклу, тобто коли її приводять в положення для штампування, під час штампування і навіть коли її відводять назад у вихідне положення, різких змін напрямку у зоні вісі штампування і, відтак, вібрацій і коливань можна запобігти. При цьому штампування завжди здійснюють при постійному тиску штампування у разі потреби під час операції штампування, підгонку до зовнішньої геометрії деталі для штампування можуть здійснювати шляхом комбінування переміщення друкарської форми та/або деталі для штампування по відповідному замкне 7 ному рівномірному шляху переміщення з поступальним переміщенням уздовж вісі штампування. Особливо переважно, якщо протяжність шляху переміщення вибирають більшою за довжину, яка проходить вздовж протяжності поверхні друкарської форми, призначеної для штампування. При цьому час між переміщенням друкарської форми від площини штампування й входом друкарської форми знов у площину штампування можна використовувати для поміщення наступної деталі для штампування у площину штампування й приведення фольги для штампування у необхідне положення. Якщо замість однієї друкарської форми на шляху переміщення використовують n друкарських форм, де n = 1, 2, 3, ..., і якщо між кожною з друкарських форм передбачають секцію, вільну від друкарських форм, то час t1, за який секцію, вільну від друкарських форм, пропускають кожного разу через площину штампування, можна вибрати таким чином, щоб час t1 відповідав часу t2, за який наступну деталь для штампування подають у площину штампування. Особливо переважно, якщо швидкість обертання й положення друкарської форми або друкарських форм можна конкретним чином регулювати у будь-який час, оскільки цим підвищують точність штампування. Якщо швидкість обертання, положення й позиціонування деталей для штампування можна регулювати у будь-який час, цим також справляють вплив на точність штампування, і пропонований спосіб гарячого штампування прокатуванням можна використовувати ще й для штампування деталей для штампування, які призначені для штампування лише на частині їх кола або на їх боці, зверненому до друкарської форми. Якщо довжину секцій, вільних від друкарських форм, і час t2, необхідний для подачі наступної деталі для штампування, належним чином узгоджують, то регульовану швидкість обертання друкарських форм на їх шляху переміщення можна підтримувати практично постійною. Для цього особливо доцільно можна використовувати "органи адаптивного керування". Описаний спосіб гарячого штампування можна дуже переважно здійснювати за допомогою пропонованого пристрою для гарячого штампування з подавачем деталей для штампування й принаймні однією друкарською формою. У пропонованому пристрої принаймні одна друкарська форма з можливістю руху встановлена у тримачі друкарської форми, та/або кожна деталь для штампування з можливістю руху встановлена своєю відповідною поверхнею, призначеною для штампування, у приймачі подавача деталей для штампування таким чином, що поверхні деталі для штампування й друкарської форми, призначені для штампування, можна приводити у робочий контакт одна з одною у площині штампування. У цьому випадку фольга для штампування з матеріалом, який має вдруковуватися, розміщується між деталлю для штампування й друкарською формою таким чином, що під час робочого контакту матеріал, який має вдруковуватися, може вдруковуватися на деталь для 94423 8 штампування за допомогою друкарської форми, а сила штампування, необхідна для штампування, діє в напрямку вісі штампування, приблизно перпендикулярної площині штампування. Для поверхонь друкарської форми й деталі для штампування, які призначені для штампування, пристрій має відповідний шлях переміщення. Ці шляхи переміщення мають рівномірний визначений напрямок, і кожний перетинає вісь штампування приблизно у площині штампування. За допомогою органу керування деталь для штампування й друкарська форма узгоджуються одна з одною на своїх відповідних шляхах переміщення й можуть переміщатися відносно одна одної таким чином, що можуть приводитися у робочий контакт одна з одною у площині штампування. Шляхи переміщення пропонованого пристрою гарячого штампування не мають різких змін напрямку, принаймні у зоні площини штампування, й особливо переважно розроблені як замкнена, переважно еліпсоїдна або кругова крива. Це унеможливлює прискорення мас між операціями штампування й коливання й вібрації, які можуть спричинятися цими прискореннями. Шлях переміщення друкарської форми переважно довший, ніж довжина, яка проходить вздовж шляху переміщення, поверхні друкарської форми, призначеної для штампування. При цьому час між переміщенням друкарської форми від площини штампування й подачею друкарської форми знов у площину штампування можна використовувати для поміщення наступної деталі для штампування у площину штампування, що уможливлює вищу продуктивність. В одному особливо переважному варіанті здійснення на шляху переміщення з можливістю обертання розміщено n друкарських форм, де n = 1, 2, 3, ..., із секцією, вільною від друкарських форм, переважно передбаченою між друкарськими формами, й довжина зазначеної секції є такою, що в ув'язці з регульованою швидкістю обертання друкарських форм на їх шляху переміщення її можна узгоджувати з часом, необхідним для подачі наступної деталі для штампування. Завдяки цьому уможливлюється подальше підвищення продуктивності. Цей пристрій можна особливо просто реалізувати, якщо тримач друкарської форми виконаний як встановлений з можливістю обертання циліндр, а друкарська форма або друкарські форми розміщена або розміщені на зазначеному циліндрі. При такому удосконаленні саму друкарську форму або самі друкарські форми можна виконати таким чином, що вони можуть нагріватися, або ще може нагріватися циліндр, а друкарська форма або друкарські форми можуть нагріватися через циліндр. Можливе також непряме регулювання температури друкарської форми або друкарських форм, наприклад, відомим способом за допомогою інфрачервоних випромінювачів. У ще одному переважному варіанті здійснення друкарська форма або друкарські форми оснащена або оснащені приводом й органом керування, завдяки чому швидкість обертання й положення друкарської форми або друкарських форм можна 9 регулювати у будь-який час. Вздовж шляху переміщення друкарських форм передбачені один або кілька датчиків для точного керування й позиціонування. Зазначені датчики можуть виконуватися у вигляді світлових бар'єрів, камер тощо. Крім того, подача деталей для штампування переважно здійснюється за допомогою принаймні одного привода й органа керування, завдяки чому швидкість обертання, положення й позиціонування деталей для штампування в їх приймачах можна регулювати у будь-який час. Крім того, до цього органа керування переважно подається інформація з одного або кількох датчиків, встановлених вздовж шляху переміщення деталей для штампування, які необхідно переміщувати. Вказані датчики можуть бути виконані у формі світлових бар'єрів, камер і т. ін. Втім можна передбачити й допоміжні засоби позиціонування, які взаємодіють, наприклад, з вирізами або виступами деталей для штампування й таким чином уможливлюють позиціонування. Переважним удосконаленням подачі деталей для штампування є револьверний подавач, у якому приймачі конструктивно виконані у вигляді шпинделів або затискачів. Втім, переважним є й конструктивне виконання у вигляді конвеєра шпинделів або конвеєра затискачів. У цьому конвеєрі затискачі або шпинделі можуть переміщатися вздовж шляху переміщення за допомогою передавального елемента, такого, як, наприклад, стрічки або ланцюга, що тягне. Особливо переважно, якщо відстань між шпинделями або затискачами конвеєра можна гнучко регулювати, оскільки при цьому можна дуже легко компенсувати будь-які відхилення у подачі деталей для штампування. Якщо шпинделі або затискачі встановлені з можливістю обертання навколо своєї осі й дійсно можуть приводитися обертовим чином, то здійснювати точне позиціонування особливо легко. Для того щоб штампування деталі для штампування відбувалося при постійному тиску штампування, замкнений рівномірний шлях переміщення друкарської форми та/або деталі для штампування можна сполучати, у разі потреби, у зоні вісі штампування з поступальним переміщенням. З цією метою або друкарська форма, як її подальший розвиток, може конструктивно виконуватися відповідною зовнішній геометрії деталі для штампування, або ще й повзун, на якому розміщена друкарська форма зі своїм тримачем, здійснює поступальний рух цього типу. Завдяки вищеописаному рішенню досягаються коротші тривалості циклів, вищі показники продуктивності й довший термін служби через переміщення менших мас і здебільшого рівномірні переміщення. Використання пропонованого пристрою і пропонованого способу уможливлює різноманітне штампування, не обмежуване штампуваннями усього кола або усього боку. Подальші варіанти здійснення пропонованого способу й пропонованого пристрою описуються у подальших залежних пунктах формули винаходу. Далі винахід пояснюється шляхом прикладу з посиланнями на графічний матеріал. У цьому матеріалі однакові деталі позначені здебільшого од 94423 10 наковими позиціями. Виключно схематично, у цьому графічному матеріалі: на. фіг. 1а представлений пропонований пристрій для гарячого штампування; на фіг. 1b представлений пропонований пристрій для гарячого штампування з фіг. 1а під час операції штампування; на фіг. 2 наведені приклади деталей для штампування з геометрією, яка відрізняється від циліндричної геометрії; на фіг. 3 наведені приклади друкарських форм із формою, підігнаною до геометрії деталі для штампування; на фіг. 4 представлений ще один пропонований пристрій для гарячого штампування. Фіг. 1a, 1b ілюструють пропонований пристрій 1 для гарячого штампування, призначений для штампування деталей для штампування 20. Фіг. 1а ілюструє друкарську форму 10 знов-таки у положенні не для штампування, а фіг. 1b ілюструє його у положенні для штампування. Відповідно до винаходу, поверхню 32 друкарської форми 10 й деталь для штампування 20, яку призначають для штампування, переміщають одночасно й відносно одна одної до площини штампування і знов назад від площини штампування, приблизно перпендикулярної вісі штампування, по визначеним рівномірним шляхам переміщення, причому зазначені шляхи переміщення під час операції штампування перетинають вісь штампування. Друкарська форма 10 або поверхня 32 друкарської форми 10, призначена для штампування, переміщається у пристрої 1 для гарячого штампування, відповідно до винаходу, по визначеному рівномірному першому шляху переміщення 36, а деталь для штампування 20 або поверхня 30 деталі для штампування 20, призначена для штампування, переміщається, відповідно до винаходу, по визначеному рівномірному другому шляху переміщення 38. Шляхи переміщення 36, 38 перетинають вісь штампування В приблизно у площині штампування 24. Друкарська форма 10 і деталь для штампування 20 переміщаються відносно одна одної, і їх швидкості на відповідних шляхах переміщення 36, 38 узгоджені таким чином, що вони вступають у робочий контакт у площині штампування 24, і при цьому відбувається штампування деталі для штампування 20. З цією метою колові швидкості деталі для штампування 20 і друкарської форми 10, а також швидкість фольги для штампування, яка заради більшої наочності тут не показана, синхронізовані. Під час операції штампування друкарська форма 10 прокочується своєю поверхнею 32, призначеною для штампування, по поверхні 30 деталі для штампування 20, призначеній для штампування, й по фользі для штампування, яка знаходиться між ними, точно із заданою швидкістю прокатування Va, яка переважно є постійною, і при заданій температурі Т і під заданим постійним тиском штампування Р. Деталь для штампування 20 може знов-таки виконуватися з піднятою поверхнею, на якій відбувається штампування, а друкарська форма 10 може відповідно мати плоску поверхню або навпаки. Друкарські форми 10 і деталі для штампування 20 11 з плоскою поверхнею можуть так само використовуватися з "фольгою із зображенням", яка проходить між ними. На додаток до кольорового надпису, логотипа або зображення, плівкове зображення має безкольорове оточення. Під час операції штампування задруковується уся зона контакту між друкарською формою 10 і деталлю для штампування 20, але після операції штампування на деталі для штампування 20 видимі лише кольоровий надпис, логотип або зображення. У прикладі пропонованого пристрою 1 для гарячого штампування, показаного на фіг. 1a, 1b, тримач друкарської форми 12 виконаний як циліндр 12', а шлях переміщення 36 друкарської форми 10 або її поверхні 32, призначеної для штампування, відповідає замкненому круговому шляху. Друкарська форма 10 нагріта через циліндр 12', який можна нагрівати, й покриває лише частину кола циліндра 12'. У показаному тут прикладі нагріватися може лише друкарська форма 10. Втім циліндр 12' можна також виконати як тримач друкарської форми 12, який може нагріватися й нагрівати друкарську форму 10 через циліндр. Друкарську форму 10 можна так само нагрівати непрямо, наприклад, за допомогою ізольованої термокамери, яка виділена для тримача друкарської форми й нагріває циліндр 12' і друкарську форму 10, наприклад, із використанням інфрачервоних випромінювачів, електричних нагрівальних котушок, газових пальників тощо. Приводом циліндру 12' служить електродвигун 40, за допомогою якого можна точно визначити обертальний рух й обертальне позиціонування циліндра 12'. У цьому прикладі револьверний подавач показаний як подавач деталей для штампування, причому зазначений револьверний подавач оснащений відомим чином шпинделями як приймачами 22 для деталей для штампування 20; можливо також, залежно від форми деталі для штампування, використовувати як приймачі 22 затискачі та/або вакуумні пристрої та/або пристрої із стисненим повітрям. Для точного позиціонування друкарської форми 10 і деталі для штампування 20 і для узгодження швидкостей обертання, шпинделі 22 й циліндр 12' приводяться до обертання відповідним електродвигуном 40, 40'. Узгодження й точне позиціонування забезпечуються за допомогою датчиків 42 вздовж шляхів переміщення 36, 38 і, переважно, органом адаптивного керування 44. Після початку циклу друкарська форма 10 подається подавальним повзуном 14 (як альтернатива, може подаватися й деталь для штампування 20). Після цього друкарська форма 10 і деталь для штампування 20 обертаються таким чином, що поверхнева швидкість й обертове позиціонування синхронізуються. Після цього відбувається операція штампування, яка здійснюється шляхом передачі тиску й температури з друкарської форми 10 на фольгу 28 і деталь для штампування 20, яка знаходиться під нею. Наприкінці операції штампування деталь для штампування 20 зупиняється. Після цього оброблену деталь для штампування 20 можна відвести й подати нову деталь. Як альтернатива, в положення для штампування відпові 94423 12 дним пристроєм приводиться інший приймач 22. Під час цього друкарська форма 10 продовжує обертатися на боці, зверненому від деталі для штампування 20, і деталь з нанесеним друком можна легко відвести й подати наступну деталь для штампування. У належний час поверхнева швидкість й обертове позиціонування деталі для штампування й друкарської форми по черзі синхронізуються, і здійснюється наступне штампування. Між окремими операціями штампування подавальний повзун 14 з друкарською формою 10 не повертається у вихідне положення. Необхідне вільне позиціонування між друкарською формою 10 і деталлю для штампування 20 досягається вздовж шляху переміщення 36 частиною 45 циліндра 12', не закритою друкарською формою 10. Подавальний повзун 14 повертається у вихідне положення лише після повної зупинки пристрою. Під час безперервної роботи швидкість циліндра 12' між кінцем операції штампування й початком нової операції штампування підраховується й оптимізується, виходячи із середнього часу циклу, органом адаптивного керування 44, завдяки чому може відбуватися якомога рівномірне обертання циліндра 12'. У випадку деталі для штампування 20', 20" нециліндричної форми, як показано на фіг. 2, підгонка до форми або зовнішньої геометрії деталі для штампування 20', 20" відбувається шляхом сполучення переміщення друкарської форми 10 на її рівномірному шляху переміщення 36 і поступального руху подавального повзуна 14 із тримачем 12/12' друкарської форми й друкарської форми 10. З цією метою деталь для штампування повинна перш за все бути точно виміряною, а для повзуна потім задане точне переміщення, наприклад, за допомогою відповідного програмування. Природно, поступальний рух можна сполучати з переміщенням деталі для штампування 20, а не з переміщенням друкарської форми 10. Ще однією можливістю штампування деталей для штампування 20', 20" нециліндричної форми, як показано на фіг. 2, є підгонка топографії поверхні використовуваної друкарської форми 10 таким чином, щоб вона відповідала зовнішній геометрії деталі для штампування 20, як показано для друкарських форм 10 на фіг. 3. На фіг. 4 представлений ще один варіант здійснення пропонованого пристрою 1 для гарячого штампування, який у принципі виконаний так само, як пристрій для гарячого штампування 1 на фіг. 1a, 1b. На відміну від пристрою 1 для гарячого штампування на фіг. 1a, 1b, подавач деталей для штампування виконаний у цьому прикладі не у вигляді револьверного подавача, а у вигляді конвеєра 48 з транспортувальним елементом 46, який у цьому особливому випадку конструктивно виконаний як ланцюг. Крім того, у цьому прикладі тримач 12 друкарської форми конструктивно виконаний як циліндр 12' з дуже великим діаметром, і друкарські форми 10, які розділені секціями однакового розміру 45, вільними від друкарських форм, розміщені на колі циліндра. Втім друкарські форми 10 можна так само переміщати за допомогою конвеєра за 13 мість того, щоб переміщати на циліндрі. У показаному тут прикладі, друкарські форми 10 є відносно плоскими й тому можуть нагріватися індивідуально. Час t1, який потрібен секціям 45, вільним від друкарських форм, щоб пройти через площину штампування 24 у зоні перетину із віссю штампування В, і час t2, який потрібен для подачі наступної деталі для штампування 20, знов-таки узгоджуються за допомогою органу керування (не показаного) таким чином, щоб уможливити підтримування регульованої швидкості обертання дру 94423 14 карських форм 10 на їх шляху переміщення 36 практично постійною. Варіанти здійснення, проілюстровані на графічному матеріалі, служать для зрозумілого пояснення винаходу на прикладах. Фахівцеві у цій галузі техніки ясно, що є й інші можливості конструктивного виконання винаходу. Фахівцеві у цій галузі техніки ясно й те, як елементи, показані на різних фігурах, можна доцільно комбінувати, і тому приклади, показані на фігурах, не справляють ніякого обмежувального впливу на об'єм цього винаходу. 15 Комп’ютерна верстка Мацело В. 94423 Підписне 16 Тираж 24 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for hot-stamping

Автори англійськоюStoeckli Xaver

Назва патенту російськоюСпособ горячей штамповки и устройство для его осуществления

Автори російськоюШтекли Ксавер

МПК / Мітки

МПК: B41M 1/00, B41F 19/00, B44B 5/00

Мітки: гарячого, спосіб, здійснення, штампування, пристрій

Код посилання

<a href="https://ua.patents.su/8-94423-sposib-garyachogo-shtampuvannya-i-pristrijj-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб гарячого штампування і пристрій для його здійснення</a>

Попередній патент: Спосіб виробництва вершкового масла з наповнювачем

Наступний патент: Похідні 1-гетероциклілсульфоніл-, 2-амінометил-, 5-(гетеро)арилзаміщеного 1-н-піролу як інгібітори секретування кислоти

Випадковий патент: Кристалізатор валковий