Спосіб та пристрій для розливання розплаву кольорових металів

Формула / Реферат

1. Спосіб розливання розплаву кольорових металів для виготовлення плоских продуктів товщиною щонайменше 20 мм, при цьому рідкий розплав (22) із проміжного розливного пристрою (1) безупинно подають, головним чином, під силою ваги і з відкритою поверхнею за допомогою, принаймні, одного випускного елемента (2, 2', 15) у ванну рідкого металу обертового стрічкового кристалізатора (3), який відрізняється тим, що розплав з проміжного розливного пристрою (1) до дзеркала розплаву кристалізатора (3) безупинно подають під визначеним кутом заливання максимум 15° і пропускають під нахилом у напрямку вниз вздовж випускного елемента (2, 2', 15) з постійною швидкістю або швидкістю, що знижують, і без подальшого впливу на швидкість потік розплаву подають під поверхню лунки кристалізатора (3), причому над верхньою стороною випускного елемента (2, 2', 15) розташовують охоплюючий кожух (10, 19) на плоскому розширенні всередині кристалізатора (3), таким чином запобігають поширенню завихрень, що утворюються при потраплянні розплаву (22) на поверхню ванни, а газоподібні компоненти, що утворюються під час проходження потоку, відводять через вільний простір (11, 21), що знаходиться над потоком розплаву.

2. Спосіб за п. 1, який відрізняється тим, що рідкий розплав (22) у проміжному розливному пристрої (1) утримують на такому рівні (Н), щоб випускний елемент (2, 2', 15) був заповнений розплавом тільки частково.

3. Спосіб за будь-яким з пп. 1 або 2, який відрізняється тим, що швидкість потоку розплаву (22) вздовж випускного елемента (2, 2', 15) знижують за рахунок шорсткуватої поверхні та/або додатково передбаченого механічного елемента (14).

4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що потік розплаву збільшують по ширині вздовж випускного елемента (2, 2', 15).

5. Пристрій для здійснення способу за будь-яким із зазначених вище пунктів, що складається з проміжного розливного пристрою (1), який з'єднаний щонайменше з одним випускним елементом для подачі рідкого розплаву у ванну розплаву обертового стрічкового кристалізатора (3), який відрізняється тим, що випускний елемент виконаний у вигляді заливальної труби (2'), яка розташована під визначеним кутом розливання і простягнута під нахилом у напрямку вниз та занурена у ванну рідкого металу обертового стрічкового кристалізатора і на своєму кінці, що занурено, обладнана центральним випускним отвором (25) або ексцентричним, направленим вниз випускним отвором, площа поперечного перерізу якого має такий розмір, як і площа поперечного перерізу заливальної труби (2'), при цьому ділянка, що занурена (18), заливальної труби (2'), на своїй верхній стороні обладнана кришкою (10, 19), що обмежує випускний отвір (25).

6. Пристрій для здійснення способу за будь-яким із зазначених вище пунктів, що складається з проміжного розливного пристрою (1), який з'єднаний щонайменше з одним випускним елементом для подачі розплавленого металу у ванну розплаву обертового стрічкового кристалізатора (3), який відрізняється тим, що випускний елемент виконаний у вигляді жолоба (2, 15), який розташований під визначеним кутом розливання і простягнутий під нахилом у напрямку вниз та занурений у ванну рідкого металу обертового стрічкового кристалізатора (3) і в області надходження розплаву у ванну рідкого металу кристалізатора оснащений кришкою (10, 19) для утворення закритої ділянки (9, 18) у вигляді коробчастого обмеження центрального випускного отвору.

7. Пристрій за п. 6, який відрізняється тим, що кришка (10, 19) жолоба (2, 15) простягнута на довжину від 40 до 250 мм, починаючи від випускного кінця жолоба (2, 15).

8. Пристрій за будь-яким з пп. 6 або 7, який відрізняється тим, що кришка (10, 19) жолоба (2, 15) виконана у вигляді конструктивного елемента, що насаджено.

9. Пристрій за будь-яким з пп. 6-8, який відрізняється тим, що жолоб (2) має півкруглу, півовальну або прямокутну форму поперечного перерізу.

10. Пристрій за п. 5, який відрізняється тим, що заливальна труба (2‘) над кришкою (10, 19) має цілком або частково відкриту верхню сторону (11).

11. Пристрій за будь-яким з пп. 5 або 10, який відрізняється тим, що верхня сторона заливальної труби (2') обладнана одним або декількома отворами.

12. Пристрій за будь-яким з пп. 5-11, який відрізняється тим, що поперечний переріз заливальної труби (2') або жолоба (2) виконаний із збільшенням по ширині у напрямку потоку розплаву.

13. Пристрій за будь-яким з пп. 5-12, який відрізняється тим, що по ширині смуги, яка відливається, розташовано кілька заливальних труб (2') або жолобів (2).

14. Пристрій за будь-яким з пп. 5-13, який відрізняється тим, що поверхні заливальних труб (2') або жолобів (2), що стикаються з розплавом, мають шорсткувату поверхню.

15. Пристрій за будь-яким з пп. 5-14, який відрізняється тим, що заливальна труба (2') або жолоб (2, 15) додатково обладнані механічними елементами (14) для зниження швидкості потоку розплаву.

16. Пристрій за будь-яким з пп. 5-15, який відрізняється тим, що містить додаткові механічні елементи, які виконані у вигляді порога (14), що проходить в поперечному напрямку.

17. Пристрій за будь-яким з пп. 5-16, який відрізняється тим, що заливальна труба (2') або жолоб (2, 15) додатково оснащені підігрівом (23) для стінки.

18. Пристрій за будь-яким з пп. 6-17, який відрізняється тим, що жолоб виконаний у вигляді зливального носка (15).

Текст

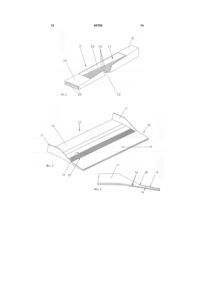

1. Спосіб розливання розплаву кольорових металів для виготовлення плоских продуктів товщиною щонайменше 20 мм, при цьому рідкий розплав (22) із проміжного розливного пристрою (1) безупинно подають, головним чином, під силою ваги і з відкритою поверхнею за допомогою, принаймні, одного випускного елемента (2, 2', 15) у ванну рідкого металу обертового стрічкового кристалізатора (3), який відрізняється тим, що розплав з проміжного розливного пристрою (1) до дзеркала розплаву кристалізатора (3) безупинно подають під визначеним кутом заливання максимум 15° і пропускають під нахилом у напрямку вниз вздовж випускного елемента (2, 2', 15) з постійною швидкістю або швидкістю, що знижують, і без подальшого впливу на швидкість потік розплаву подають під поверхню лунки кристалізатора (3), причому над верхньою стороною випускного елемента (2, 2', 15) розташовують охоплюючий кожух (10, 19) на плоскому розширенні всередині кристалізатора (3), таким чином запобігають поширенню завихрень, що утворюються при потраплянні розплаву (22) на поверхню ванни, а газоподібні компоненти, що утворюються під час проходження потоку, відводять через вільний простір (11, 21), що знаходиться над потоком розплаву. 2. Спосіб за п. 1, який відрізняється тим, що рідкий розплав (22) у проміжному розливному пристрої (1) утримують на такому рівні (Н), щоб випускний елемент (2, 2', 15) був заповнений розплавом тільки частково. 2 (19) 1 3 94793 4 жину від 40 до 250 мм, починаючи від випускного кінця жолоба (2, 15). 8. Пристрій за будь-яким з пп. 6 або 7, який відрізняється тим, що кришка (10, 19) жолоба (2, 15) виконана у вигляді конструктивного елемента, що насаджено. 9. Пристрій за будь-яким з пп. 6-8, який відрізняється тим, що жолоб (2) має півкруглу, півовальну або прямокутну форму поперечного перерізу. 10. Пристрій за п. 5, який відрізняється тим, що заливальна труба (2„) над кришкою (10, 19) має цілком або частково відкриту верхню сторону (11). 11. Пристрій за будь-яким з пп. 5 або 10, який відрізняється тим, що верхня сторона заливальної труби (2') обладнана одним або декількома отворами. 12. Пристрій за будь-яким з пп. 5-11, який відрізняється тим, що поперечний переріз заливальної труби (2') або жолоба (2) виконаний із збільшенням по ширині у напрямку потоку розплаву. 13. Пристрій за будь-яким з пп. 5-12, який відрізняється тим, що по ширині смуги, яка відливаєть ся, розташовано кілька заливальних труб (2') або жолобів (2). 14. Пристрій за будь-яким з пп. 5-13, який відрізняється тим, що поверхні заливальних труб (2') або жолобів (2), що стикаються з розплавом, мають шорсткувату поверхню. 15. Пристрій за будь-яким з пп. 5-14, який відрізняється тим, що заливальна труба (2') або жолоб (2, 15) додатково обладнані механічними елементами (14) для зниження швидкості потоку розплаву. 16. Пристрій за будь-яким з пп. 5-15, який відрізняється тим, що містить додаткові механічні елементи, які виконані у вигляді порога (14), що проходить в поперечному напрямку. 17. Пристрій за будь-яким з пп. 5-16, який відрізняється тим, що заливальна труба (2') або жолоб (2, 15) додатково оснащені підігрівом (23) для стінки. 18. Пристрій за будь-яким з пп. 6-17, який відрізняється тим, що жолоб виконаний у вигляді зливального носка (15). Винахід відноситься до способу та пристрою для розливання розплаву кольорових металів, зокрема, міді або мідних сплавів для виготовлення плоских продуктів товщиною, щонайменше, 20 мм, при цьому рідкий розплав із проміжного розливного пристрою за допомогою випускного елемента під визначеним кутом розливання подається під нахилом вниз у ванну рідкого металу обертового стрічкового кристалізатора. Крім того, винахід відноситься до пристрою для здійснення способу. Способи і пристрої різного конструктивного виконання для подачі розплавленого металу з розливного пристрою або проміжного розливного пристрою в кристалізатор уже відомі. Розплав, що знаходиться в проміжному розливному пристрої, за допомогою однієї чи декількох заливальних труб подається у ванну рідкого металу, лунку рідкого металу в кристалізаторі або в стрічковий кристалізатор. Заливальна труба для подачі рідкого металу може розташовуватися вертикально або під визначеним кутом щодо горизонтальної лінії. Заливальні труби для подачі рідкого металу повинні забезпечувати рівномірний і спокійний (без завихрень) розподіл розплавленого металу в стрічковому кристалізаторі. Далі за рахунок занурення заливальних труб для подачі рідкого металу в лунку і випуску розплаву під поверхнею ванни розплаву запобігається вступ у реакцію потоку розплаву з киснем повітря. За рахунок забезпечення достатнього рівня заповнення в проміжному розливному пристрої досягається умова, відповідно якої заливальна труба для подачі рідкого металу цілком заповнюється розплавленим металом. На швидкість потоку розплавленого металу в залежності від кута розташування заливальної труби для подачі рідкого металу впливає статичний тиск розплавленого металу, що знаходиться в проміжному розливному пристрої. При зростаючому прискоренні розплаву в заливальній трубі для подачі рідкого металу форму ється знижений тиск, що призводить до утворення завихрень або до коливань рівня розплаву, що знаходиться в лунці стрічкового кристалізатора. З DE 101 13 026 А1 відома заглибна труба для розливання розплавленого металу, яка для зменшення кінетичної енергії розплаву на виході з труби для подачі рідкого металу обладнана воронкоподібною камерою завихрення, що розширюється. Заспокоєний розплав через бічні випускні отвори потрапляє в лунку рідкого металу в кристалізаторі. Заглибна труба розташована вертикально і обладнана на переході від відрізка труби до камери завихрень відривною крайкою. З ЕР 0 194 327 А1 відоме безупинне розливання в кристалізатор для двох смуг із пристроєм для регулювання рівня рідкого металу. Проміжний розливний пристрій за допомогою вигнутої під прямим кутом проміжної труби з'єднується з трубою для подачі рідкого металу. Вона складається з минаючої по горизонталі вигнутої у напрямку вгору ділянки, що заходить у кристалізатор, при цьому вихідний отвір не занурюється в лунку рідкого металу в кристалізаторі. Потік розплаву до входу в кристалізатор у результаті розташування у вигляді сифона проміжного розливного пристрою, проміжної труби і труби для подачі рідкого металу кілька разів повертається. З ЕР 1 506 827 А1 відома розливна система для кристалізатора відливання тонких слябів із проміжним розливним пристроєм і заглибною трубою для розливання розплавленого металу, при цьому заглибна труба, що звужується в напрямку потоку, розташована під нахилом і проходить униз. Випускний отвір заглибної труби знаходиться під дзеркалом розплаву в кристалізаторі. Випускний отвір перекривається порогом і розташований таким чином, що розплав кілька разів повертається і розподіляється поперек подовжньої вісі кристалізатора. 5 Відомі рішення з розташованими під нахилом і такими, що проходять від проміжного розливного пристрою до розташованого нижче кристалізатора заглибними трубами вимагають, щоб заглибна труба цілком заповнювалася розплавом. Вже навіть при незначному нахилі заливальних труб під дією швидкості потоку розплавленого металу, що підводиться під ванну, у лунці виникають завихрення під дією пухирців газу, оксидних і інших домішок, що збираються на поверхні і вимиваються в розплавлений метал. Ці домішки утворюють у виготовлених плоских продуктах включення, що впливають на якість кінцевого продукту. Це негативне явище збільшується ще в більшій мірі в результаті того, що під час процесу охолодження і затвердіння розплаву з нього вивільняються гази, що збираються усередині труби для розливання розплавленого металу безпосередньо на прилягаючій стінці. У цих місцях пухирці газу призводять до охолодження відрізка заливальної труби для подачі рідкого металу, у результаті чого заливальні труби згинаються у напрямку вгору і їх кінці виступають з лунки. Це явище у свою чергу призводить до додаткового завихрення розплаву в кристалізаторі. Так як при розміщенні декількох заливальних труб для подачі рідкого металу вони згинаються в різному ступені, цей недолік не можна виключити за рахунок опускання проміжного розливного пристрою. З ЕР 0 962 271А1 відомий радіальний розливний пристрій для рівномірного розливання без завихрень і крапання розплавленого металу в установку безупинного розливання металу. Розливний пристрій складається з жолоба або каналу з подом для утворення відстійника і розташованого вниз за течією увігнутого порога з щілинним отвором або перепускною крайкою порога. До жолоба примикає віялоподібна перегородка, верхня сторона якої розташована на такому ж рівні, як і перепускна крайка. Перегородка розташована горизонтально або з незначним підйомом (2°) і обладнана виступаючими бічними стінками. Випускний кінець перегородки виконаний у вигляді рампи, що спрямована під нахилом вниз під кутом приблизно 15°. Перегородка і рампа утворюють відкритий зливальний носок. Нижній кінець рампи розташований над стрічкою розливної машини і відповідно дзеркала розплаву кристалізатора або розливногопристрою. Відповідно до одного з варіантів виконання винаходу розплав потрапляє в кристалізатор тільки під дією сили ваги і з відкритою поверхнею. Недоліком при цьому є те, що рідкий метал по всій ширині рампи падає у ванну розплавленого металу розливного пристрою. При виході розплаву він звужується з боків і в результаті цього утворює у кристалізаторі і розливному пристрої великі завихрення. Внаслідок цього можуть вимиватися пухирці газу або забруднення й у смузі можуть утворюватися візерунки потоку, що вплинуть на якість кінцевого продукту. В основу винаходу поставлена задача створення способу для розливання розплаву кольорових металів, зокрема, міді або мідних сплавів для виготовлення плоских продуктів товщиною, щонайменше, 20 мм, що дозволить забезпечувати 94793 6 кращу подачу розплавленого металу в лунку і значною мірою запобігати вимиванню пухирців газу або забруднень у ванну розплаву кристалізатора. Крім того, винахід спрямований на створення пристрою, який можна використовувати для здійснення пропонованого способу. Відповідно до винаходу задача вирішується у відповідності зі способом за допомогою відмітних ознак п. 1 формули винаходу. Переважні форми виконання і варіанти здійснення способу є предметом пунктів 2-4 формули винаходу. Пункт 5 або 6 формули винаходу відноситься до придатного для здійснення способу пристрою. Переважні варіанти виконання пристрою є предметом пп.7-18 формули винаходу. Відповідно до пропонованого способу здійснення даного винаходу розплав з відкритою поверхнею протікає безупинно з проміжного розливного пристрою до дзеркала розплаву в кристалізаторі під визначеним кутом максимум 15° і під нахилом вниз уздовж випускних елементів з постійною або зменшуваною швидкістю, і без подальшого впливу на швидкість потоку, направляється під поверхню лунки кристалізатора. Виникаючі при потраплянні розплаву на поверхню ванни лунки завихрення нейтралізуються за допомогою кришки, що закриває верхню сторону випускного елемента в області плоского розширення в межах кристалізатора. Завдяки відкритій поверхні розплаву виникає вільний простір, через який виходять газоподібні компоненти, що утворюються під час проходження потоку. Процес протікання розплаву з проміжного розливного пристрою до заходження під дзеркало ванни в кристалізаторі відбувається в жолобі. Під жолобом з однієї сторони варто розуміти випускний елемент, у якому потік закривається тільки нижнім і бічним обмеженням (так називаний відкритий жолоб). З іншої сторони терміном жолоб позначається також і труба, що заповнюється розплавом тільки частково. Отже, проходження потоку усередині жолоба відбувається завжди з «вільною поверхнею». Обмеження об'єму, що протікає по випускному елементі, відбувається винятково на вході випускного елемента за рахунок заданого рівня в проміжному розливному пристрої. Рідкий розплав у проміжному розливному пристрої утримується на такому рівні, що випускний елемент, особливо, у тому випадку, якщо він виконаний у вигляді труби, заповнюється розплавом тільки частково. Розплав вільно протікає через край проміжного розливного пристрою і надходить у випускний елемент. Для цієї мети виробляється безупинне контролювання дзеркала розплаву в проміжному розливному пристрої. Швидкість потоку розплавленого металу, що витікає з проміжного розливного пристрою, визначається головним чином силою ваги і з цієї причини вона є незначною. При необхідності швидкість потоку уздовж випускних елементів можна знизити ще в більшій мірі за рахунок створення шорсткуватої поверхні та/або встановлення механічних елементів. 7 Випускний елемент можна також виконати таким чином, що потік розплаву буде збільшуватися по ширині. Випускний елемент розташований під кутом нахилу відносно горизонталі максимум 15°. Так як випускний елемент тільки частково заповнений розплавленим металом, розплав протікає в кристалізатор при відносно малій швидкості. За рахунок розплаву кристалізатора, що занурюється у ванну, і відкритого з однієї сторони відрізка випускного елемента, що закривається кришкою у вигляді кожуха або у вигляді обмежувального елемента, що протікає усередині цієї ділянки, рідкий метал потрапляє на розплав, що знаходиться в цій частині. Завихрення, що утворюються під дією потоку розплавленого металу протікають у межах відрізка, що закритий захистом у вигляді кожуха. Розплав у вигляді заспокоєного потоку потрапляє під поверхню лунки кристалізатора. Таким чином, завдяки цьому на поверхні лунки за межами зазначеної ділянки не утворяться ані хвилі, ані завихрення. Завдяки наявності вільного простору над поверхнею потоку розплаву, що надходить, гази, що вивільняються під час охолодження розплаву, можуть безперешкодно витікати та відводитися. При використанні відомих труб для розливання розплавленого металу виникає небезпека того, що вони під час надходження розплаву можуть вигинатися вгору. У зв'язку з тим, що випускні елементи згідно із даним винаходом заповнюються розплавом тільки частково, вони, якщо можуть, рівномірно згинаються тільки з нижньої сторони. За рахунок опускання проміжного розливного пристрою це явище можна знову компенсувати. Пристрій для здійснення даного способу, можна обладнувати або трубчастим або відкритим у напрямку вгору випускним елементом, жолобом. Заливальна труба для подачі рідкого металу або жолоб розташовані під визначеним кутом розливання, спрямовані під нахилом вниз і занурюються у ванну рідкого металу обертового стрічкового кристалізатора. Відповідна заливальна труба для подачі рідкого металу обладнана на кінці, що занурюється, центральним випускним отвором або ексцентрично спрямованим униз випускним отвором. Площа поперечного перерізу випускного отвору має, принаймні, такий же розмір, як і площа поперечного перерізу заливальної труби. Ділянка заливальної труби, що занурюється, обладнана, щонайменше, на своїй верхній стороні перекриттям, що обмежує випускний отвір. Жолоб в області надходження розплавленого металу у ванну кристалізатора обладнаний кришкою, що служить для утворення закритої з боку периметра ділянки у вигляді коробчатого обмеження центрального вихідного отвору. Кришка жолоба простягається по довжині від 40 до 250 мм, починаючи від випускного кінця жолоба. Таким чином, закрита ділянка розташована вище дзеркала розплаву кристалізатора приблизно на 20-100 мм. Коробчату кришку можна також виконати, наприклад, у вигляді насаджуваної кришки. Форма поперечного перерізу жолоба може мати різну конфігурацію, переважно жолоб має 94793 8 напівкруглу, півовальну або прямокутну форму поперечного перерізу. При використанні трубчастого випускного елемента його приєднують до розподільного ковша таким чином, що рівень металу або дзеркало розплаву в розподільному ковші утримується на такому рівні, при якому може стікати тільки така кількість розплавленого металу, що досить для часткового заповнення заливальної труби, тобто, таким чином, що розплав з вільною поверхнею протікає по трубі. Труба в процесі використання від початку вхідного отвору до дзеркала розплаву частково заповнена розплавом. Ділянка заливальної труби, що занурюється, виконаний таким чином, що випускний отвір з боку периметра обмежується стінкою труби, що утворює кришку. Завдяки цьому досягається умова, відповідно якої вільно протікаючий розплав відкритою поверхнею в межах ділянки заливальної труби, що занурюється, потрапляє на поверхню розплаву, що знаходиться в кристалізаторі. При використанні заливальної труби буде доцільно, щоб вона до приєднання до проміжного розливного пристрою була закритою, щоб у такий спосіб забезпечити контрольовану атмосферу в заливальній трубі. У визначених умовах застосування заливальна труба розташовується зверху ділянки, що занурюється, вище приблизно на 20 100 мм над дзеркалом розплаву і може мати частково або цілком відкриту верхню сторону або ж забезпечуватися з верхньої сторони одним або декількома отворами. Через ці отвори можуть без яких-небудь перешкод виходити пари і гази, що утворюються в області ділянки, що занурюється. Заливальну трубу або жолоб можна також виконувати таким чином, що їх поперечний переріз збільшується по ширині в напрямку потоку. Завдяки цьому можна додатково забезпечити зниження швидкості потоку розплавленого металу. В залежності від ширини смуги, що розливається, а також продуктивності розливання по ширині смуги, що розливається, можна розташовувати одне біля одного кілька заливальних труб або жолобів. Поверхні заливальної труби або жолоба, що стикаються з розплавом, переважно мають шорсткувату поверхню або забезпечуються механічними елементами, наприклад, у вигляді минаючих поперек напрямку потоку порогів. За допомогою таких заходів можна додатково зменшити швидкість потоку розплавленого металу. Згідно ще одного варіанта виконання винаходу заливальна труба або жолоб забезпечуються системою підігріву стінок. Випускний елемент по своїй геометричній конфігурації може бути виконаний також іу вигляді зливального носка. Однак ділянку зливального носка, що занурюється, необхідно обладнати кришкою в такий же спосіб, як це має місце в жолобі. Ділянка зливального носка, що занурюється переважно, має таку ширину, що приблизно відповідає ширині смуги. Для витримування необхідного рівня розплаву в проміжному розподільному пристрої можна передбачити контрольний пристрій. 9 Пропоноване рішення призначене зокрема для безупинного виготовлення мідних смуг шириною від 800 до 1500 мм і товщиною від 20 до 50 мм. Далі винахід пояснюється на декількох прикладах його здійснення. На прикладеному кресленні показано. Фіг.1 - спрощений вигляд у перспективі першого варіанта здійснення пристрою згідно із даним винаходом. Фіг.2 - поперечний переріз показаного на фіг.1 жолоба в збільшеному масштабі. Фіг.3 - жолоб, виконаний у вигляді зливального носка. Фіг.4 - вигляд збоку зливального носка згідно фіг.3 та Фіг. 5 - спрощений вигляд збоку в перспективі другого варіанта здійснення пристрою згідно із даним винаходом. На фіг.1 показаний пристрій для безупинного розливання смуг за допомогою кристалізатора з двох нескінченних стрічок. Пристрій складається з проміжного розливного пристрою або розподільного ковша 1, що заповнений рідким розплавом до рівня Н. Рівень Η позначений на фіг.1 за допомогою пунктирної лінії. З передньої сторони проміжного розливного пристрою 1 у напрямку розливання приєднані чотири жолобчастих випускних елемента 2 під визначеним кутом нахилу, наприклад, 9°, що занурюються у ванну розплавленого металу 4 широкосмугового кристалізатора 3. Широкосмуговий кристалізатор 3 складається з верхнього і нижнього розливного конвеєра 5, що переміщаються по напрямних роликах, з яких з погляду забезпечення наочності на фіг.1 показаний тільки нижній розливний конвеєр 5 з переднім напрямним роликом 6. Рідкий металевий розплав, що заходиться в проміжному розливному пристрої або розподільному ковші 1 за допомогою випускних елементів 2 між розливними конвеєрами подається у ванну рідкого металу і відповідно в лунку 4 кристалізатора 3 і утримується між охолоджуваними розливними конвеєрами. Під час подальшого переміщення розливних конвеєрів зі швидкістю розливання розплав твердіє і утворює необхідний плоский продукт. Розливні конвеєри під час процесу розливання натягаються за допомогою напрямних роликів. Камера кристалізатора по обох подовжніх сторонах обмежується докладно не показаними бічними стінками, що визначають ширину смуги, що розливається. Кристалізатор 3 розташований, наприклад, під кутом 9° щодо горизонталі. Розплав, що знаходиться між розливними конвеєрами 5 переміщається убік витягування і за допомогою охолодження доводитися до затвердіння. Рівень або дзеркало розплаву в кристалізаторі 3 позначений позицією 7. Швидкість витягування і відповідно швидкість руху конвеєрних стрічок 5 залежать від товщини смуги, що розливається. Підведення розплавленого металу з проміжного розливного пристрою 1 у кристалізатор 3 відбувається відповідно до показаного на фіг.1 прикладу, по чотирьох ідентично виконаних жолобчастих 94793 10 випускних елементах 2. Вони в області приєднання до проміжного розливного пристрою 1 обладнані закритою верхньою ділянкою 8. Окремі жолоби 2 мають прямокутний поперечний переріз і збільшуються по ширині у напрямку потоку. Нижня ділянка 9 жолоба 2, що занурюється у ванну розплаву кристалізатора 4, обладнана кришкою 10 у вигляді кожуха. Кришка 10 розташовується вище дзеркала розплаву 7 приблизно на 20-100 мм. Між нижньою ділянкою 9 і верхньою ділянкою 8 жолоб 2 з верхньої сторони виконаний відкритим (вільний простір 11). Кришка 10 може бути виконана за одне ціле з жолобом або насаджуватися і закріплюватися на жолобі після його виготовлення. Форма поперечного перерізу жолоба може бути різною, при цьому прямокутна конфігурація розглядається як краща. На фіг.2 жолоб 2 показаний у вигляді окремої деталі. Жолоб 2 має днище 12 і дві вузькі бічні стінки 13, а також випускний отвір 25. Для зниження швидкості потоку рідкого металу його внутрішні сторони мають шорсткувату поверхню. Далі для ще більшого зниження швидкості потоку передбачені механічні елементи у вигляді минаючих у поперечному напрямку порогів 14. На фіг. 3 і фіг.4 показаний жолоб, виконаний у вигляді зливального носка 15. Він має таку ж ширину, що відповідає ширині смуги, що розливається. Зливальний носок вставлений в отвір, що передбачено на передній стороні проміжного розливного пристрою, і розташований під кутом з нахилом щодо горизонталі, аналогічно описаному вище жолобу. Зливальний носок 15 має днище 16 і дві бічні стінки 17. Передня ділянка 18, що занурюється в лунку розплаву, обладнана кришкою 19, що занурюється в лунку кристалізатора. Зливальний носок розташований, таким чином, що верхня крайка 20 кришки розташовується вище дзеркала розплаву кристалізатора на 20-100 мм. Довжина кришки 19 відповідає приблизно 1/3 довжини зливального носка. У передній області зливального носка 15 на днищі 16 розташований поріг 14, що проходить у поперечному напрямку, як це особливо наочно видно на фіг.4. На фіг.5 показаний другий варіант здійснення, у якому випускний елемент виконаний у вигляді заливальної труби 2'. Заливальна труба 2' приєднана до проміжного розливного пристрою 1 під тим же кутом нахилу, як і жолоб 2. Кристалізатор 3 виконаний аналогічно кристалізатору, показаному на фіг. 1. Далі на фіг. 5 можна бачити верхню стрічку 5' розливного конвеєра і відповідний напрямний ролик 6'. Заливальна труба 2' обладнана на кінці ділянки 18, що занурюється в лунку 4, випускним отвором 25. У нижній ділянці 18 розплав знаходиться на такому ж рівні, як і дзеркало розплаву 7. Має важливе значення така умова, відповідно до якої заливальна труба 2' у робочому стані заповнюється тільки частково. Над стікаючим потоком розплаву в заливальній трубі 2' мається вільний простір 21, що простирається до проміжного розливного пристрою 1. Впускний отвір 24 заливальної труби 2' у місці приєднання до проміжного розливного пристрою 1 приєднано таким чином, що рівень Η в проміжному 11 розливному пристрої 1 розташований на рівні між середньою віссю X і вище нижньої крайки випускного отвору 24 заливальної труби 2'. Рівень Η в проміжному розливному пристрої 1 втримується постійно на такій висоті, на якій розплавлений метал стікає майже без напору й у заливальній трубі 2' уздовж шляху протікання потоку в напрямку нагору залишається вільний простір 21. На верхній стороні заливальної труби 2' знаходяться кілька вентиляційних отворів, через які виходять гази, що утворяться під час підведення розплаву. Таким чином, запобігається, щоб газоподібні компоненти не затягувалися у ванну розплаву кристалізатора. Поступаючий розплав 22, у вигляді плоского і заспокоєного потоку при відносно низькій швидкості потоку надходить у ванну розплаву кристалізатора. Швидкість потоку значною мірою залежить від в'язкості розплаву і нахилу заливальної труби 2' і відповідно жолоба 2, а також від шорсткості внут 94793 12 рішньої стінки. За рахунок додаткових елементів, наприклад, порога 14, що проходить у поперечному напрямку, швидкість потоку можна додатково знизити ще в більшій мірі. Завихрення, що утворюються в час надходження розплавленого металу 22 на поверхні, можуть поширюватися тільки в межах закритої з боку периметра ділянки 18 заливальної труби 2', а не по всій площині ще рідкого дзеркала розплаву. Аналогічним чином це справедливо також і при використанні жолоба, так як ділянка, що занурюється, 9 жолоба 2 закрита кришкою 10, 19. Показана на фіг.5 заливальна труба 2' збільшується також по ширині в напрямку потоку. Додатково заливальна труба 2' обладнана в нижній частині підігрівом 23 для стінки. Дзеркало розплаву в проміжному розливному пристрої 1 контролюється, при цьому розплав безупинно підводиться в такому обсязі, у якому розплав по випускних елементах 2, 2' стікає в кристалізатор. 13 94793 14 15 Комп‟ютерна верстка Л. Купенко 94793 Підписне 16 Тираж 24 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and apparatus for casting ne metal bath

Автори англійськоюUllwer, Helmut, Busch, Hendrik, Schillinger, Lothar

Назва патенту російськоюСпособ и устройство для разливки расплава цветных металлов

Автори російськоюУлльвер Хельмут, Буш Хендрик, Шиллингер Лотар

МПК / Мітки

МПК: B22D 11/10, B22D 11/06, B22D 41/00

Мітки: металів, розплаву, спосіб, пристрій, кольорових, розливання

Код посилання

<a href="https://ua.patents.su/8-94793-sposib-ta-pristrijj-dlya-rozlivannya-rozplavu-kolorovikh-metaliv.html" target="_blank" rel="follow" title="База патентів України">Спосіб та пристрій для розливання розплаву кольорових металів</a>

Попередній патент: Сенсорний датчик для вимірювання вмісту кисню в чавунному розплаві

Наступний патент: Спосіб одержання скла

Випадковий патент: Похідні бензотіазинів, їх одержання та застосування як ліків