Спосіб отримання залізного концентрату з його одночасною очисткою від домішок сполук кремнію, алюмінію, фосфору, миш’яку

Номер патенту: 97758

Опубліковано: 12.03.2012

Автори: Проценко Ірина Тимофіївна, Ульберг Зоя Рудольфівна, Ільяшов Михайло Олександрович, Ковзун Ігор Григорович, Гуков Юрій Олександрович, Панько Андрій Валентинович, Вітер Валерій Григорович

Формула / Реферат

1. Спосіб отримання залізного концентрату з його одночасною очисткою від домішок сполук кремнію, алюмінію, фосфору, миш'яку, що включає змішування залізорудної сировини з вуглецевим відновником та неорганічними добавками, попередній випал залізорудної сировини, вилуговування із отриманого випаленого матеріалу сполук фосфору і миш'яку та відділення твердої фази від рідкої, який відрізняється тим, що як неорганічні добавки у залізорудну сировину уводять фтористі сполуки натрію або кальцію й сірчану кислоту та/або її амонійну сіль, виконують попередній випал залізорудної сировини у кисневмісній атмосфері, при температурі 480-750 °C та співвідношенні: руда:вуглецевий відновник : фторид металу: сірчана кислота та/або її амонійна сіль, відповідно: 100:(0,5-2,0):(0,25-0,75):(0,5-3,0), а отриманий випалений матеріал вилуговують 0,5-3 %-ним розчином сірчаної кислоти в присутності сульфатів заліза і хлориду натрію з одночасним подрібненням та гравітаційним відділенням пустої породи.

2. Спосіб за п. 1, який відрізняється тим, що як вуглецевий відновник використовують торф, рослинні відходи, лігнін.

3. Спосіб за п. 1 або 2, який відрізняється тим, що як фторид металу використовують флюорит, фторид кальцію, фторид натрію, кремнефторид натрію.

Текст

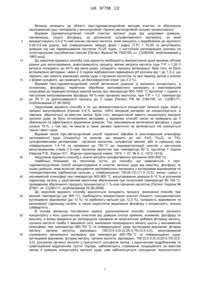

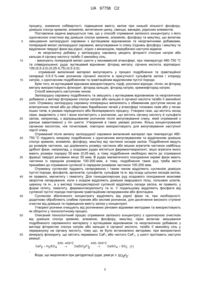

Реферат: Винахід належить до гірничо-металургійної галузі промисловості і стосується способу отримання залізного концентрату з його одночасною очисткою від домішок сполук кремнію, алюмінію, фосфору, миш'яку. Спосіб передбачає змішування залізорудної сировини з вуглецевим відновником та фтористими сполуками натрію або кальцію й сірчаною кислотою та/або її амонійною сіллю. Попередній випал залізорудної сировини у кисневмісній атмосфері, при температурі 480-750 °C та співвідношенні: руда : вуглецевий відновник : фторид металу: сірчана кислота та/або її амонійна сіль, відповідно: 100:(0,5-2,0):(0,25-0,75):(0,5-3,0), а отриманий випалений матеріал вилуговують 0,5-3 %-ним розчином сірчаної кислоти в присутності сульфатів заліза і хлориду натрію з одночасним подрібненням та гравітаційним відділенням пустої породи. Як фторид металу можуть використовувати флюорит, фторид кальцію, фторид натрію, кремнефторид натрію. UA 97758 C2 (12) UA 97758 C2 UA 97758 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід належить до області піро-гідрометалургійних методів очистки та збагачення залізовмісних руд і матеріалів у металургійній і гірничо-металургійній галузях промисловості. Відомий гідрометалургійний спосіб очистки залізної руди від шкідливих домішок, насамперед, усього фосфору, за допомогою сульфатвмісного матеріалу, за який використовують 0,5-2 %-ний розчин сірчаної кислоти, який змішують з подрібненою до крупності 0,05-0,5 мм рудою, при співвідношенні твердої фази і рідкої (Т:Р) = 10:20 та вилуговують домішки під час перемішування протягом 10-25 годин, з наступною регенерацією розчину на полістирольних іонообмінних смолах [Патент Франції № 1505100, кл. С22В3/06, опублікований у 1963 році]. До недоліків відомого способу слід віднести необхідність використання дуже великих об'ємів рідини для вилуговування, довготривалість процесу, великі витрати кислоти (при Т:Р = 1:20 її витрати складають до 40 % від маси руди), складність процесу регенерації. Крім того, як було встановлено авторами, через 2-3 години відбувається підвищення рН розчину від 1 до 1,5-2, що свідчить про помітну взаємодію заліза руди з сірчаною кислотою та про перехід заліза у розчин у формі сульфату, що приводить до безповоротних втрат (до 2-3 %). Відомий піро-гідрометалургійний спосіб витягнення домішок із залізного концентрату, в основному, фосфору, термічною обробкою залізовмісного матеріалу в окислювальній атмосфері до перекристалізації окислів заліза при температурі 800-1000 °C протягом 1 години, з наступним вилуговуванням фосфору 49 %-ною сірчаною кислотою, при Т:Р = 1:2, температурі до 50 °C та довготривалості процесу до 3 годин [Патент РФ № 2184158, кл. С22В1/11, опублікований 27.06.2002]. Недоліками відомого способу є те, що використовується концентрат залізної руди, який у процесі вилуговування втрачає 4-8 % заліза, тобто вихідний матеріал не концентрується, а навпаки, збіднюється за вмістом заліза. Крім того, використання замість концентрату вихідної залізної руди, як було встановлено авторами, у відомому способі також не приводить до її збагачення та ефективного видалення домішок. Так, максимальне витягнення фосфору з руди склало 79 %, у той час, як миш'як в таких умовах практично не витягається. Не знижується також і вміст сірки. Відомий також піро-металургійний спосіб термічної обробки в окислювальній атмосфері залізовмісної руди (ільменіту) та окислів, що входять до неї: FeO, Fe 2O3 та ТіО2 сульфатвмісними речовинами - сірчаною кислотою, сульфатом амонію, або їх сумішшю при співвідношенні 1:4-1:6 та нагріванні до 750 °C до перекристалізації окислів з наступним вилуговуванням спеків 3 %-ною сірчаною кислотою при температурі 80 °C протягом 1 години [Чернов Р.В., Ковзун И.Г., Журнал прикладной химии. 1974, т. 47, № 9, C. 1910-1913]. Недоліком відомого способу є значні витрати сульфатвмісної речовини (400-600 %). Найбільш близьким, за технічною суттю, до способу, що заявляється, є пірогідрометалургійний спосіб концентрування й очистки залізної руди від миш'яку, фосфору та інших домішок, який включає змішування залізовмісного матеріалу з вуглецевим відновником та тонкодисперсним карбонатом кальцію у співвідношенні 100:(8-12):(11,5-12,5), випал суміші у кисневмісній атмосфері при температурі 805-900 °C, вилуговування домішок 8-12 %-м розчином гідроксиду натрію з одночасним магнітним збагаченням при початковій температурі 90-105 °C, промивання збагаченого продукту (концентрату) 1 %-ною сірчаною кислотою [Патент України № 87951, кл. С22В1/11, опублікований 25.08.2009]. До недоліків відомого способу відносяться складність процесу, виконання способу при високій температурі (до 900°C), необхідність використання значної кількості тонкодисперсних вуглецевого відновника (до 12 %) та карбонату кальцію (до 12,5 %), складність відмивання та регенерації гідроксиду натрію, а також недостатнє видалення фосфору з концентрату, значна собівартість. В основу винаходу поставлена задача удосконалення способу отримання залізного концентрату з його одночасною очисткою від домішок сполук кремнію, алюмінію, фосфору та миш'яку, в якому уведення до залізорудної сировини як неорганічних добавок фториду металу, сірчаної кислоти та/або її амонійної солі, виконання попереднього випалу шихти у кисневмісній атмосфері, при температурі 480-750 °C та співвідношенні: руда: вуглецевий відновник: фторид металу: сірчана кислота, відповідно: 100:(0,5-2,0):(0,25-0,75):(0,5-3,0), вилуговування отриманого випаленого матеріалу при температурі 480-750 °C та співвідношенні: руда: вуглецевий відновник: фторид металу: сірчана кислота, відповідно: 100:(0,5-2,0):(0,25-0,75):(0,53,0), розчином сірчаної кислоти у присутності сульфатів заліза, з одночасним подрібненням та гравітаційним відділенням пустої породи, забезпечують отримання кондиційного за вмістом заліза й домішок концентрату залізної руди, цим забезпечується спрощення технологічного 1 UA 97758 C2 5 10 15 20 25 30 35 40 45 50 55 процесу, зниження собівартості, підвищення вмісту заліза при низькій кількості фосфору, домішок сполук кремнію, алюмінію, витягнення цинку, свинцю, ванадію, рідкісних елементів. Поставлена задача вирішується тим, що у способі отримання залізного концентрату з його одночасною очисткою від домішок сполук кремнію, алюмінію, фосфору та миш'яку, що включає змішування залізорудної сировини з вуглецевим відновником та неорганічними добавками, попередній випал залізорудної сировини, вилуговування із спеку з'єднань фосфору і миш'яку та відділення твердої фази від рідкої, згідно з винаходом, передбачені наступні відміни: - як неорганічну добавку у залізорудну сировину уводять фтористі сполуки натрію або кальцію й сірчану кислоту та/або її амонійну сіль; - виконують попередній випал шихти у кисневмісній атмосфері, при температурі 480-750 °C та співвідношенні: руда: вуглецевий відновник: фторид металу: сірчана кислота, відповідно: 100:(0,5-2,0):(0,25-0,75):(0,5-3,0); - отриманий випалений матеріал вилуговують у процесі подрібнення та гравітаційної сепарації 0,5-3 %-ним розчином сірчаної кислоти в присутності сульфатів заліза і хлориду натрію, з одночасним подрібненням та гравітаційним відділенням пустої породи. Крім того, як вуглецевий відновник використовують торф, рослинні відходи, лігнін; як фторид металу використовують флюорит, фторид кальцію, фторид натрію, кремнефторид натрію. Спосіб виконують наступним чином. Залізорудну сировину подрібнюють та змішують з вуглецевим відновником та неорганічною добавкою у вигляді фторидних сполук натрію або кальцію й сірчаної кислоти та/або її амонійної солі. Отриману залізорудну сировину попередньо випалюють з обмеженим доступом кисню до електричних печей або до обертових барабанних печей у атмосфері топкових газів або у печах інших типів, в умовах періодичного або безперервного процесу. Утворені гази, що містять оксид сірки, видаляють з печі і вони контактують з розчином, що містить сірчану кислоту й сульфати заліза, наприклад, з відпрацьованим розчином після вилуговування спеку, який отриманий з раніше завантаженої у піч шихти. Утворений в таких умовах розчин, більш концентрований сірчаною кислотою, ніж початковий, повторно використовують для вилуговування наступної партії спеку. Отриманий після випалу залізорудної сировини випалений матеріал при температурі 480750 °C піддають мокрому подрібненню з одночасним вилуговуванням та відділенням домішок сполук кремнію, алюмінію, фосфору, миш'яку від частинок оксидів заліза. Подрібнення ведуть до розмірів частинок, що дорівнюють розміру частинок або міцних агрегатів частинок найбільш дрібної фази, наприклад, у осадових рудах міститься феримонтморилоніт, міцні агрегати якого мають розміри порядку 50 мкм (0,05 мм), а тому подрібнення необхідно вести до отримання фракції твердої речовини мінус 50 мкм. В рудах магматичного походження окремі фази мають частинки із середнім розміром 100-200 мкм, а тому, подрібнення таких руд треба вести принаймні до отримання суспензії із середнім розміром частинок 100-200 мкм. Отриману суспензію піддають сепаруванню і таким чином відділяють суспензію домішок пустої породи, фосфатів, арсенатів, сульфатів, сульфідів та ін. від осаду щільних оксидів заліза, як правило, магнетиту і гематиту. Для тонкодисперсних руд осадового походження можливе зворотне сепарування, коли з осадом відділяють домішки кварцового піску, польових шпатів, циркону та ін., а у вигляді тонкодисперсної суспензії відділяють оксиди заліза, як правило, у формі гетиту, гематиту, феримонтморилоніту та ін. У подальшому відділяють фосфати від суспензії пустої породи повторним гравітаційним сепаруванням або флотацією. Суспензію збагаченого концентрату відділяють від рідкої фази та, при необхідності, додатково обробляють слабим лужним або кислим розчином, для досягнення високого ступеня очистки від домішок та підвищення вмісту заліза у концентраті. Утворені розчини очищують від розчинених речовин відомими методами та використовують як оборотні у технологічному процесі. Описаний технологічний процес отримання залізного концентрату з одночасною очисткою від домішок сполук кремнію, алюмінію, фосфору, миш'яку, сірки включає змішування подрібненого сировинного матеріалу з вуглецевим відновником та неорганічною добавкою у вигляді фтористих сполук натрію або кальцію й сірчаної кислоти, та/або її амонійну сіль у перерахунку на сірчану кислоту, тому що, як було встановлено авторами, при використанні мінералу флюориту, що містить переважно CaF 2 або чистого CaF2, у шихті протікають наступні реакції: CaF2 H2SO 4 200 400C 400 500C CaSO3F2 CaSO 4 SO2F2 (1) , Вода, що виділилася при дегідратації руди, реагує з SO2F2 : 2 UA 97758 C2 (2) SO2F2 H2O H2SO4 HF , При цьому, побічні реакції з FeO,Fe 2O3 та SiO2 блокуються за наступною схемою: (3) FeO 2HF FeF2 ;FeF2 H2O FeO 2HF , Fe2O3 6HF 2FeF3 ; 2FeF3 3H2O Fe2O3 6HF , 5 (4) , (5) SiO2 4HF SiF ; SiF 2H2O SiO2 4HF 4 4 Рівновага реакцій (3) - (5) дуже зсунута праворуч, тобто вбік утворення HF. Реакції взаємодії HF з фосфатними та арсенатними домішками руди проходять за схемою: (6) фосфорит(Ca 3 (PO4 )2 4HF 2CaF2 Ca(H2PO4 )2 , Аналогічно реагують гідроксилапатит та фторапатит: (7) 2Ca5 (PO4 )3 OH 8HF 4CaF2 6CaHPO4 2H2O , , (8) 2Ca 5 (PO4 )3 F 6HF 4CaF2 6CaHPO4 Транспортні реакції за участю з'єднань миш'яку: (9) As2S3 6HF 2AsF3 3H2S , (10) 4FeAsS 12HF 9O2 4FeSO4 4H2S 4AsF3 2H2O , 2FeAsO 4 6HF O2 C 2FeO 2AsF3 3H2O CO , (11) As2S3 3H2SO4 3O2 As2O3 3H2O 6SO2 , As2S3 5O2 C As2O3 3SO2 CO , (12) 2AsF3 3H2O As2O3 6HF; 10 15 20 25 30 35 2H2S 3O2 2H2O 2SO2 , (13) (14) З основних наведених реакцій випливає, що утворений HF приймає участь у проміжному фторуванні домішок руди - з'єднань фосфору, миш'яку, які в кінцевому підсумку перетворюються у кислі фосфати та арсенати, що сорбуються на поверхні частинок руди, це полегшує їх наступне вилуговування. Вуглець приймає участь у процесах (11) і (13), тобто його витрати залежать від кількості миш'яку в руді, а також визначаються необхідністю підтримання відновного середовища в об'ємі шихти при наявності кисневмісного середовища у топкових газах або в атмосфері печі. При використанні фториду або кремнефториду натрію протікають реакції: (15) 2NaF H2SO4 Na 2SO4 2HF , (16) Na 2SiF H2SO4 2H2O Na 2SO4 6HF SiO2 , 6 Подальший хід процесу визначається основними реакціями (3) - (14). Нижній інтервал температури у 480 °C визначається тим, що як було встановлено авторами, реакції (1) - (16) при більш низьких температурах протікають не повністю. Крім того, при вищевказаній температурі або вищій за неї, As 2O3 сублімує у газову фазу, що дозволяє частково або повністю видаляти його з шихти. Верхній та нижній інтервал температур визначається тим, що як було встановлено авторами, у діапазоні 480-750 °C відбувається видалення хімічно зв'язаної води та спікання окремих частинок у макроагрегати, які механічно стійкі у воді, слабокислих та слаболужних розчинах. Це полегшує вилуговування та відділення випаленого матеріалу від рідкої фази. При температурі, що вища за 750 °C, спікання частинок приводить до закриття транспортних пор, а вилуговування випаленого матеріалу, а також відділення глинистих домішок від оксидів заліза погіршуються. Верхня межа температури у 750 °C визначається також тим, що до цієї температури розкладаються утворені при побічних реакціях сульфати заліза на FeO, Fe 2О3, SO2 і SO3, це сприяє очищенню шихти від надлишку сульфатної сірки, а також спіканню (перекристалізації) оксидів заліза до такого стану, коли вони практично не розчиняються у розбавлених кислотах. Концентрацію кислоти при вилуговуванні підтримують на рівні 0,5-3 % мас., тому що при Т:Р = 1:1-1:2 цієї кількості кислоти достатньо для вилуговування утворених при випалі водорозчинних фосфатів, а також залишків арсенатів. При концентраціях кислоти, вищих за 3 %, вона витрачається непродуктивно. Крім того, більш концентровані розчини важко отримувати при сорбції SO2 з топкових газів 3 %-ним розчином сульфату заліза. 3 Концентрація хлориду натрію 3-30 г/дм вибрана у відповідності з отриманими даними по рівноважній розчинності CaSO4, апатиту [Ca10F2(PO4)6] та суміші сульфатів, фосфоритів і арсенатів кальцію, що містяться у залізній руді (у перерахунку на S, P, As, відповідно 0,21, 1,02, 0,13 %), наведені у таблиці 1. 3 UA 97758 C2 Таблиця 1 3 Вміст NaCl у розчині, г/дм Рівноважний вміст у розчині 3 у перерахунку на СаО, г/дм 1. для CaSO4 2. для фторапатиту 3. для суміші сульфату, фосфориту і арсеніту кальцію із залізної руди 5 10 15 20 25 30 35 0 3 8 20 30 50 100 2,68 0,252 3,37 0,297 4,28 4,56 5,21 0,421 5,47 0,213 5,78 0,121 2,25 2,88 3,81 3,97 4,12 3,13 3,41 З даних таблиці 1 витікає, що сумарна розчинність солей найбільш ефективно зростає в 3 інтервалі концентрацій NaCl 3-30 г/дм , це дає можливість використання не тільки розчинів кухонної солі, але й морської води. Нижче наводяться приклади виконання способу для бідної за залізом руди №1 (Керченський залізорудний басейн України) наступного складу (мас. %): Fe=22,81; CaO=1,96; SiO2=44,81; Al2O3=7,88; Mn=0,44; P=1,02; As=0,13; S=0,21; V=0,01 та для руди № 2, з середнім вмістом заліза наступного складу (мас. %): Fe=39,81; CaO=2,67; SiO2=8,11; Al2O3=4,17; Mn=13,43; P=0,61; As=0,33; S=0,11; V=0,001, а також для руди № 3 Лисаковського осадового родовища (Казахстан) наступного складу (мас. %): Fe=40,76; (CaO+MgO)=0,58; SiO2=25,12; Al2O3=4,78; Mn=0,19; P=0,71; S=0,02. Приклад 1. Залізорудну сировину (руду № 1), узяту в кількості 100 г, змішували з 1,5 г торфу, 0,5 г флюориту 1,0 г сірчаної кислоти (співвідношення компонентів відповідно 100:1,5:0,5:1,0). Суміш подрібнювали у кульковому млині до отримання однорідного порошку фракції мінус 0,25 мм. Нагрівали суміш у тиглі у муфельній печі 30 хвилин до температури 480 °C. Гарячу суміш змішували з 0,5 %-ним розчином сірчаної кислоти таким чином, щоб отримати суспензію, в якій співвідношення твердої та рідкої фаз Т:Р = 1:1-1:2. Розділили суспензію на суспензію з фракцією твердих частинок, розмір яких складає - 0,25+0,063 мм та суспензію з фракцією твердих частинок - 0,063 мм. Після сепараційної очистки отримали 28,4 г порошку фракції № 1, з розміром частинок - 0,063 мм і 70,9 г фракції № 2 (відхід) з розміром частинок - 0,25+0,063 мм. Груба фракція №2 вміщувала (мас. %): Fe=12,46; CaO=3,07; SiO2=58,52; Al2O3=9,11; Р=1,91; As=0,05; П.П.П.=8.11. Тонка фракція №1 (концентрат) вміщувала (мас. %): Fe=52,81; Mn=0,23; (Ca+Sr)=0,67; Zr=0,21; Y=0,64; P=0,18; As-сліди; SiO2=7,11; Al2O3=3,91. Приклад 2. Залізорудну сировину (руду № 2) обробляли аналогічно прикладу 1. Із 100 г руди отримали 49,1 концентрату, що містить (мас. %): Fe=64,13; Mn=1,12; СаО=0,57; SiO2=2,54; Al2O3=1,17; P=0,17; As=0,02. Приклад 3. Залізорудний матеріал (руду № 3) обробляли аналогічно прикладу № 1. Із 100 г руди отримали 51,3 г концентрату, що містить (мас. %): Fe=65,71; Mn=0,21; (CaO+MgO)=0,51; SiO2=2,77; Al2O3=1,82; P=0,19; S=0,01. Решта прикладів виконання способу наведені в таблиці 2, а в таблиці 3 - вихід концентрату та його склад. Під № 0 наведений приклад виконання способу за прототипом для руди № 2. Таблиця 2 №№ Руда прикл. № 0 1 2 3 4 5 6 7 2 1 2 3 2 2 2 2 Вуглецевий відновник, Сульфатна Фторид металу, % Темпера% добавка, % тура рослинні торф лігнін флюорит CaF2 NaF Na2SiF6 H2SO4 (NH4)2SO4 випалу, °C залишки 10 900 1,5 0,5 1,0 480 1,5 0,5 1,0 480 1,5 0,5 1,0 480 1,5 0,5 1,0 750 1,5 0,5 1,0 440 1,5 0,5 1,0 805 1,5 0,5 1,0 480 4 UA 97758 C2 Продовження таблиці 2 №№ Руда прикл. № 8 9 10 11 12 13 14 15 16 2 2 2 2 2 2 2 2 2 Вуглецевий відновник, Сульфатна Фторид металу, % Темпера% добавка, % тура рослинні торф лігнін флюорит CaF2 NaF Na2SiF6 H2SO4 (NH4)2SO4 випалу, °C залишки 1,5 0,5 1,0 480 1,5 0,5 1,0 480 1,5 0,5 1,0 480 1,5 0,5 1,0 480 1,5 0,5 1,0 480 1,5 0,25 1,0 480 1,5 0,75 1,0 480 1,5 0,75 3,0 480 1,5 0,75 3,0 480 Таблиця 3 Вихід №№ концентрату, прикл. % 0 77,0 1 28,4 2 49,1 3 51,3 4 50,4 5 52,7 6 74,0 7 52,8 8 51,9 9 51,7 10 50,9 11 51,8 12 52,3 13 52,5 14 51,8 15 51,1 16 51,7 5 10 15 20 Хімічний склад, % Fe Мn CaO+MgO SiO2 Аl2О3 Р As S 51,30 52,81 64,13 65,71 65,83 60,18 51,29 64,77 65,01 65,08 64,81 63,81 63,14 62,19 64,13 65,16 64,19 5,28 0,23 1,12 0,21 1,28 1,31 4,77 2,01 1,93 1,73 1,87 1,94 1,81 1,39 1,41 1,23 1,31 2,91 0,95 0,57 0,51 0,59 0,67 1,51 0,69 0,71 0,67 0,66 0,58 0,72 0,73 0,64 0,57 0,65 7,74 7,11 2,54 2,77 2,13 2,71 4,88 2,64 2,47 2,33 2,43 2,67 2,79 2,68 2,36 2,38 2,41 2,13 3,91 1,17 1,82 1,02 1,33 2,31 1,51 1,34 1,46 1,57 1,49 1,37 1,44 1,32 1,23 1,36 0,24 0,18 0,17 0,19 0,19 0,25 0,34 0,18 0,18 0,18 0,17 0,16 0,19 0,20 0,16 0,15 0,16 0,014 сліди сліди сліди 0,11 0,02 сліди сліди сліди сліди сліди сліди сліди сліди сліди сліди сліди 0,01 0,01 0,01 0,03 сліди 0,01 0,01 0,01 0,005 0,005 0,01 0,01 0,01 0,01 0,01 З аналізу результатів, що представлені в таблицях, можна зробити наступні висновки: оптимальна температура випалу знаходиться у межах 480-750 °C, тому що при більш низькій температурі погіршується видалення миш'яку та сірки, а при температурі, вищій за 750 °C, - погіршується видалення фосфору і алюмосилікатів. З прикладу 1 видно, що концентрат залізної руди можна збагатити за запропонованим способом й іншими корисними елементами, що містяться в руді, у даному випадку - цирконієм та ітрієм, які можуть перероблятися з концентратом або виділятися у вигляді окремих фаз згідно з відомими технологіями. Крім миш'яку, сірки та фосфору, спосіб дозволяє знизити й вміст інших домішок оксидів кремнію і алюмінію. Таким чином, запропонований спосіб отримання залізного концентрату з одночасною очисткою від домішок сполук кремнію, алюмінію, фосфору, миш'яку має значні переваги у порівнянні з прототипом: 1. Отримується більш багатий за вмістом заліза концентрат залізної руди, що містить незначні домішки миш'яку й сірки, а також фосфору (менше ніж 0,18 мас. %) діоксиду кремнію (2-2,5 мас. %) й оксиду алюмінію (1,3-1,6 мас. %). 2. Забезпечується можливість додаткового збагачення концентрату або витягнення з нього легуючих домішок ванадію, цирконію, ітрію, скандію, вольфраму та ін., в залежності від початкового складу руди. 3. Забезпечується можливість додаткового видалення фосфору з концентрату, тому що у процесі фторування фосфатів утворюється важкорозчинний фторапатит, який може бути 5 UA 97758 C2 5 10 відділений відомими методами сепарації. Оскільки фторапатит, також за допомогою широко відомих у хімічній промисловості методів може бути перероблений у фосфатно-кальцієве добриво, з утворенням як відходу кремнефториду натрію або фториду натрію, або фториду кальцію, а останні можуть бути повернені у процесі збагачення, що сприяє зниженню витрати та необхідності його уведення у процес практично до рівня втрат (3-5 % від загальної кількості). 4. Енерговитрати способу менші у 2 рази. 5. Витрати відновника знижуються у 8,5-9,5 разів. 6. Витрати сірчаної кислоти й сульфатів амонію знаходяться на рівні виробничих втрат (35 % від початкової кількості), через те, що вони використовуються у замкнутому циклі. 7. Спосіб є екологічно чистим, тому що відходи миш'яку й фосфору переробляються у товарні продукти. ФОРМУЛА ВИНАХОДУ 15 20 25 30 1. Спосіб отримання залізного концентрату з його одночасною очисткою від домішок сполук кремнію, алюмінію, фосфору, миш'яку, що включає змішування залізорудної сировини з вуглецевим відновником та неорганічними добавками, попередній випал залізорудної сировини, вилуговування із отриманого випаленого матеріалу сполук фосфору і миш'яку та відділення твердої фази від рідкої, який відрізняється тим, що як неорганічні добавки у залізорудну сировину уводять фтористі сполуки натрію або кальцію й сірчану кислоту та/або її амонійну сіль, виконують попередній випал залізорудної сировини у кисневмісній атмосфері, при температурі 480-750 °C та співвідношенні: руда:вуглецевий відновник : фторид металу: сірчана кислота та/або її амонійна сіль, відповідно: 100:(0,5-2,0):(0,25-0,75):(0,5-3,0), а отриманий випалений матеріал вилуговують 0,5-3 %-ним розчином сірчаної кислоти в присутності сульфатів заліза і хлориду натрію з одночасним подрібненням та гравітаційним відділенням пустої породи. 2. Спосіб за п. 1, який відрізняється тим, що як вуглецевий відновник використовують торф, рослинні відходи, лігнін. 3. Спосіб за п. 1 або 2, який відрізняється тим, що як фторид металу використовують флюорит, фторид кальцію, фторид натрію, кремнефторид натрію. Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing iron concentrate with simultaneously clearing thereof from impurities of silicon, aluminum, phosphorus, arsenic compounds

Автори англійськоюKovzun Ihor Hryhorovych, Iliashov Mykhailo Oleksandrovych, Protsenko Iryna Tymofiivna, Panko Andrii Valentynovych, Ulberh Zoia Rudolfivna, Viter Valerii Hryhorovych, Hukov Yurii Oleksandrovych

Назва патенту російськоюСпособ получения железного концентрата с его одновременной очисткой от примесей соединений кремния, алюминия, фосфора, мышьяка

Автори російськоюКовзун Игорь Григорьевич, Ильяшов Михаил Александрович, Проценко Ирина Тимофеевна, Панько Андрей Валентинович, Ульберг Зоя Рудольфовна, Ветер Валерий Григорьевич, Гуков Юрий Александрович

МПК / Мітки

МПК: C22B 1/11, C22B 3/08, C22B 1/06

Мітки: очисткою, фосфору, залізного, домішок, отримання, концентрату, одночасною, алюмінію, миш'яку, кремнію, спосіб, сполук

Код посилання

<a href="https://ua.patents.su/8-97758-sposib-otrimannya-zaliznogo-koncentratu-z-jjogo-odnochasnoyu-ochistkoyu-vid-domishok-spoluk-kremniyu-alyuminiyu-fosforu-mishyaku.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання залізного концентрату з його одночасною очисткою від домішок сполук кремнію, алюмінію, фосфору, миш’яку</a>

Попередній патент: Вітроенергетична установка

Наступний патент: Ортез на гомілковостопний суглоб і стопу

Випадковий патент: Перфторароматичні ізомерні азобісфеноли як мономери для поліуретанів