Спосіб моделювання заготовок великогабаритних деталей

Формула / Реферат

Спосіб ітераційного моделювання пласких профільованих заготовок для формування у штампах великогабаритних складних деталей, наприклад лопатей робочих коліс радіально-осьових гідромашин, що включає побудову на опуклій матриці основного штампа та на пласких сторонах ітераційних моделей заготовки ізометричних ортогональних сіток напівгеодезичних координат з ізометричними базовими геодезичними лініями, проведеними в області найбільших товщин запланованої деталі, і який полягає у тому, що (і+1)-у модель заготовки профілюють за результатами штампування (і)-тої моделі заготовки згідно з ітераційною формулою

![]()

![]() ,

,

де ![]() - відповідні по ізометрії точки на матриці та у сітках координат (і)-тої та (і+1)-ї моделей,

- відповідні по ізометрії точки на матриці та у сітках координат (і)-тої та (і+1)-ї моделей,

![]() - точка, в яку переміщується точка

- точка, в яку переміщується точка ![]() при штампуванні (і)-тої моделі, і точка на матриці, в яку проектується переміщена точка

при штампуванні (і)-тої моделі, і точка на матриці, в яку проектується переміщена точка ![]() ,

,

![]() ,

, ![]() і

і ![]() - товщини відповідно (і)-тої, (і+1)-ї та відштампованої (і)-тої моделей у точках

- товщини відповідно (і)-тої, (і+1)-ї та відштампованої (і)-тої моделей у точках ![]() та

та ![]() ,

,

![]() - товщина запланованої деталі в точці

- товщина запланованої деталі в точці ![]() матриці,

матриці,

![]() - товщини запланованої деталі і першої ітераційної моделі у точках

- товщини запланованої деталі і першої ітераційної моделі у точках ![]() матриці та моделі,

матриці та моделі,

![]() - число ітерацій, яке визначається технологічно,

- число ітерацій, яке визначається технологічно,

причому для дискретних сіток координат профілювання товщин моделі заготовки над прямокутними гніздами сітки координат виконують згладжуванням - інтерполяцією товщин моделі у вузлах сітки, штампування моделі заготовки здійснюють у два переходи - формують у моделі при первинному згинанні у згинальному штампі на поверхню, що розгортається, ділянку уздовж базової геодезичної лінії, що максимально наближує профіль запланованої деталі, потім витягують отриманий півфабрикат в основному штампі, фіксуючи його на матриці штампа по цій ділянці, а після ![]() -тої ітерації у пробних штампуваннях коригують профіль

-тої ітерації у пробних штампуваннях коригують профіль ![]() моделі заготовки, коригують пуансон основного штампа та встановлюють профілюючі параметри заготовки запланованої деталі.

моделі заготовки, коригують пуансон основного штампа та встановлюють профілюючі параметри заготовки запланованої деталі.

Текст

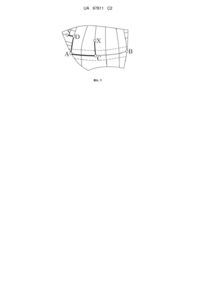

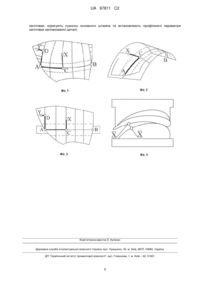

Реферат: Винахід належить до обробляння заготовок просторової форми тиском. Спосіб ітераційного моделювання пласких профільованих заготовок для формовки у штампах великогабаритних складних деталей, наприклад лопатей робочих коліс радіально-осьових гідромашин включає побудову на опуклій матриці основного штампа та на пласких сторонах ітераційних моделей заготовки ізометричних ортогональних сіток напівгеодезичних координат з ізометричними базовими геодезичними лініями, проведеними в області найбільших товщин запланованої деталі. Моделювання здійснюють за певною ітераційною формулою. Профілювання товщин моделі заготовки над прямокутними гніздами сітки координат виконують інтерполяцією товщин моделі у вузлах сітки. Штампування моделі заготовки здійснюють у два переходи - формують у моделі при первинному згинанні у згинальному штампі на поверхню, що розгортається, ділянку уздовж базової геодезичної лінії, що максимально наближує профіль запланованої деталі. Потім витягують отриманий півфабрикат в основному штампі, фіксуючи його на матриці штампа по цій ділянці. Після n -тої ітерації у пробних штампуваннях коригують профіль mn 1X моделі заготовки, коригують пуансон основного штампа та встановлюють профілюючі параметри заготовки запланованої деталі. Технічним результатом є підвищення точності профілювання заготовки запланованої деталі. UA 97811 C2 (12) UA 97811 C2 UA 97811 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до машинобудування і може бути використаний для виготовлення штамповкою у пресах великогабаритних складних деталей типу лопатей робочих коліс радіально-осьових гідромашин. Технологія штампування як заміна технології лиття освоювалася промисловістю у 60-ті й 70-ті роки. Досягнутий у цій області технічний рівень зберігається дотепер; далі посилання робляться на публікації виробників [1, 2]. Для виготовлення запланованої деталі застосовується штамп із опуклою матрицею й вигнутим пуансоном, виконаними за розмірами і формою внутрішньої й зовнішньої поверхонь деталі. Пласка профільована заготовка деталі, вирізана з листового прокату, поміщується у штамп пласкою стороною на матрицю і здійснюється штамповка. В оптимальному варіанті штампована заготовка приймає розміри й форму запланованої деталі, прилягаючи щільно своїми поверхнями до матриці і пуансона та повністю заповнюючи штамповий простір. З вийманням зі штампа відштампована заготовка, як правило, зазнає розвантажувальні деформації та не відтворює форму запланованої деталі. Цей непереборний недолік ліквідують у пробних штампуваннях, коригують заготовку й штамп, щоб одержати на виході заплановану деталь. «При цьому величини [розвантажувальних] деформацій можуть бути неприпустимо великими. Незнання всіх факторів, що визначають ці деформації і, як наслідок, неможливість їх попередження за рахунок спрямованої зміни робочих поверхонь матриці й пуансона призводить до необхідності багаторазових коригувань штампа» [1, стор. 286]. Відзначимо, що знання факторів може бути забезпечене правильним, оптимальним профілюванням заготовки з урахуванням її деформованого стану в традиційному процесі штамповки. Ось істотні характеристики цього процесу. «При такому способі формоутворення переважною деформацією є просте згинання з наявністю елементів витяжки в невеликій зоні. Так як відносна кривизна перетинів мала, то, як вказує досвід, зміна товщини практичного значення не має, що дозволяє приймати закон розподілу товщини в перетинах плоскої заготовки відповідно до профілів перетинів готової лопаті. Специфіка процесу обумовлена складною формою лопаті, що штампується, змінністю товщини й кривизни її перетинів, відсутністю симетрії, великими габаритами при одночасно високих вимогах до точності її форми» [1, стор. 285]. «У цей час на ЛМЗ ведуться роботи з подальшого вдосконалення нового процесу ... і пошуків оптимальних способів одержання точних розгорток [тобто заготовок]» [1, стор. 295]. Оптимальних способів не знайшли. А спосіб профілювання заготовки, що застосовувався, в якому «зміна товщини [лопаті] практичного значення не має ... при одночасно високих вимогах до точності її форми» є неоднозначним, евристичним і нетехнологічним. Фактично він збігається з відомим способом «свинцевої маски» запланованої деталі, що застосовувався в СКБ «Гидротурбомаш» для виготовлення лопатей робочих коліс гідротурбін Ірганайської ГЕС (Внутрішньозаводський Звіт № 2543; Ленінград, 1981 p.). Іншим важливим фактором, що порушує процес штампування, були дії шкідливих бічних зусиль на заготовку, що деформується. «При проектуванні процесу штампування прагнуть розташувати робочі поверхні так, щоб по можливості зменшити бічні зусилля, що діють на заготовку та елементи штампа. Однак внаслідок зміни положення заготовки в процесі формозміни повністю виключити бічні зусилля не уявляється можливим, тому в більшості випадків у штампі змушені передбачати спеціальні упори або пристрої для попередження зсуву заготовки в процесі її штамповки, а також вводити в конструкцію штампа спрямовуючі колони або щоки» [2, стор. 168]. Технологи не враховували, що, блокуючи бічні зусилля, вони тим самим сприяли створенню додаткових внутрішніх напружень у заготовці, що деформується. Причинами бічних зусиль не цікавилися. А рішення цього питання вкрай корисне, і знаходиться це рішення в геометрії згинань (ізометричних перетворень) поверхонь. В [3, §90, стор. 211] наводиться давнє (1899 р.) спостереження фахівців: «Механічна побудова геодезичних ліній. Сталевий прут із прямокутним перетином, який при накладанні на площину має форму прямої лінії, якщо його накласти на криву поверхню широкою стороною дає геодезичну [локально найкоротшу] лінію цієї поверхні». В [4] доведено, що цей прут, еквівалентно - пружна лінійка, укладається на дотичну поверхню, що розгортається, уздовж геодезичної лінії з вихідною «кривою поверхнею», укладена лінійка добре апроксимує уздовж геодезичної лінії вихідну поверхню, деформація лінійки монотонна - точки лінійки при її згинанні на поверхню, що розгортається, зближуються одна з одною, кінці прямої лінії на цій лінійці описують при деформації евольвенти геодезичної лінії. Сформульовані положення повністю пояснюють причини бічних зусиль. При згинанні заготовки по округленню матриці штампа на заготовці миттєво формується вузька смужка, аналог прута-лінійки, кінці якої роблять як вертикальні, так і, головне, горизонтальні переміщення, що викликають бічні зусилля в процесі штамповки. Напрямок смужки 1 UA 97811 C2 5 10 15 20 25 30 35 40 45 50 55 60 непередбачений. Більш того - через змінність кривизни матриці в процесі штамповки таких «шкідливих» смужок виникає неконтрольована безліч. Цим теоретично підтверджується цитований експериментальний факт, що «повністю виключити бічні зусилля не уявляється можливим». Тому також не уявляється можливим уникнути згадуваних «багаторазових коригувань» деталей, щоб одержати на виході процесу штамповки заплановану деталь. Звідси виходить висновок: при одинарній штамповці - штамповці деталей в одному штампі - не існує «оптимальних способів одержання точних розгорток [заготовок]». Штамповку необхідно здійснювати мінімум у два переходи - послідовно у двох штампах, з розподілом операцій згинання й витяжки заготовки, з повним усуненням, без блокування, шкідливих бічних зусиль. Представимо приклад з виробничого досвіду, коли при штамповці лопаті можна було по спрямованості бічних зусиль явно вказати винну «шкідливу» смужку. «У процесі штамповки виникають досить значні бічні зусилля, що діють у напрямку від вхідної до вихідної кромки, що призводить до зміщення пуансона відносно матриці на величину до 20 мм (у первісній конструкції штампа не були передбачені замки для фіксації матриці й пуансона)» [1, стор. 288]. На плоскій профільованій заготовці поперечно до напрямку вхідна-вихідна кромки простягається область найбільших товщин деталі між кромками маточини й обода заготовки. У цій області й виникала потужна «шкідлива» смужка. Цей ефект, інтерпретований геометрично, підказав авторові нові способи штамповки деталей, які частково або повністю, без блокувань, усувають бічні зусилля, способи, викладені в патентах [5, 6]. В патенті [5] при одинарній штамповці формально усуваються бічні зусилля для вузької смужки заготовки, в області найбільших товщин, яка укладається на матриці штампа і в околі деякої геодезичної лінії практично відтворює заплановану деталь. У патенті [6], що розвиває спосіб патенту [5], штамповка здійснюється у два переходи з розподілом операцій згинання й витягування заготовки запланованої деталі. Операція згинання виконується в попередньому штампі, заготовка згинається на поверхню матриці, що розгортається, і повністю усуваються бічні зусилля, які могли б діяти на заготовку, що деформується. Вигнута заготовка поміщується в основний штамп. Вузька зона на заготовці, укладаючись уздовж деякої геодезичної лінії на матриці штампа, практично відтворює заплановану деталь - це передбачено геометрично застосуванням способу патенту [5]. І в основному штампі провадиться витягування вигнутої заготовки по обидві сторони вузької зони уздовж геодезичної лінії. Заготовка, що деформується, заповнює штамповий простір і набуває розмірів і форми запланованої деталі. Заповнення штампа й число коригувань штампа й відштампованої заготовки, вийнятої зі штампа, залежить від правильного способу профілювання заготовки. Патенти [5, 6] відносяться до рівня техніки штамповки, що склався до 90-х років. В них також не були зазначені способи (правильні способи) профілювання заготовки запланованої деталі, а традиційні нетехнологічні способи профілювання до них не можуть бути застосовані. Задача цього винаходу - Ітераційний спосіб моделювання пласких профільованих заготовок для формовки в штампах великогабаритних складних деталей. У цьому винаході технічне завдання профілювання заготовки не виділяється в окреме, самостійне завдання. Оскільки не можна визначати профіль і розміри заготовки тільки по профілю й розмірах запланованої деталі. Треба також урахувати особливості майбутнього деформування заготовки в процесі штамповки. Завдання включається у виробниче завдання штамповки деталі у два переходи за способом патенту [6]. Мова йде про технологічну схему, у якій органічно поєднуються стандартний інструментарій для штамповки запланованої деталі, технічно впорядкований процес виготовлення деталі й обумовлений цим процесом однозначний спосіб профілювання заготовки деталі - методом послідовних наближень. Технічним результатом винаходу є оптимальний спосіб профілювання заготовки запланованої деталі. Винахід не має аналогів. Суть винаходу викладається далі в загальному технологічному плані й на самому характерному технічному прикладі - на прикладі виготовлення штамповкою лопатей гідромашини. Як вказано в [6], для заданої запланованої деталі будується основний, вторинний штамп із опуклою матрицею й вигнутим пуансоном за розмірами і формою внутрішньої й зовнішньої поверхонь деталі. Потім будується попередній, первинний згинальний штамп, опукла матриця якого геометрично пов'язана з матрицею основного штампа й має поверхню, що розгортається на площину. При цьому в спосіб патенту [6] вноситься нова істотна ознака: на поверхнях матриць штампів будуються ізометричні сітки напівгеодезичних координат з ізометричними конгруентними базовими геодезичними лініями [7, стор. 153]. У цих координатах на матриці основного штампа в реальних розмірах представлений контур внутрішньої поверхні запланованої деталі (Фіг. 1). А на матриці попереднього штампа по ізометрії сіток координат представлений образ цього контуру (Фіг. 2). Поверхня матриці попереднього штампа ізометрична області в площині. Тому, розвертаючи цю поверхню на площину, також одержуємо 2 UA 97811 C2 5 10 фігуру, що є по ізометрії сіток координат образом контуру на матриці основного штампа (Фіг. 3). Дійсно, внутрішність цієї фігури розмічена ортогональною сіткою декартових координат, ізометричною сітці координат на основній матриці. Ця сітка має базову пряму лінію, ізометричну базовим геодезичним лініям на матрицях основного й попереднього штампів. Умовимося вважати, що ця фігура разом з її внутрішністю є пласка сторона деякої заготовки Z запланованої деталі. Будемо позначати символом m(Х) висоту профільної поверхні над точкою X пласкої сторони заготовки Z, називаючи також m(Х) товщиною заготовки в точці X. Так само, маючи на увазі штамповий простір, вводимо символ s(X) - товщину запланованої деталі в точці матриці основного штампа X. І так само будемо позначати символом m X товщину здеформованої заготовки після вторинної штамповки в точці її внутрішньої сторони X , в яку перейшла після дворазового деформування точка заготовки X. Якщо ця точка не належить матриці штампа, то тим же символом X будемо позначати проекцію цієї точки на матрицю, залучаючи в цьому випадку за необхідності товщину запланованої деталі s X (Фіг. 4). Нарешті, елементи поверхонь матриць штампів і пласкої поверхні заготовки, що відповідають по ізометрії сіток координат, умовимося позначати однаковими символами. Звернімо увагу на якісне відновлення вихідних ознак штамповки деталі за способом патенту [6]. Уведенням ізометричних сіток координат геометрично однозначно визначається пласка сторона заготовки Z запланованої деталі. Профіль же заготовки m(Х) у принципі можна задавати досить довільно. Це й дозволяє будувати ітераційну послідовність моделей заготовки, що збігається до оптимальної моделі. Виберемо товщини m1(Х) першої моделі заготовки Z1 рівними товщинам запланованої деталі у відповідних по ізометрії точках X основної матриці. Помістимо отриману заготовку в первинний штамп, суміщаючи деякі відповідні по ізометрії внутрішні точки й напрямки базового відрізка на заготовці й базової геодезичної лінії на матриці. І здійснимо згинання заготовки, як передбачено патентом [6] - по способу патенту [5], укладаючи по ізометрії базовий відрізок на базову геодезичну лінію й пласку поверхню заготовки на поверхню матриці штампа, що розгортається. Помістимо потім вигнуту заготовку в основний штамп, суміщаючи вигнутий відрізок з конгруентною й ізометричною йому базовою геодезичною лінією штампа. І здійснимо витяжку вигнутої заготовки в основному штампі по обидві сторони від зони уздовж вигнутого відрізка, що вже прийняла форму запланованої деталі (Фіг. 4). Як це пояснювалося раніше й зображено на Фіг. 4, точка X заготовки після деформування перейде в деяку точку X . Здеформована заготовка в загальному випадку не буде заповнювати штамп, і точка X заготовки не буде співпадати з її проекцією X на матрицю штампа. Це дає підставу (враховуючи товщини m1 X й s X здеформованої заготовки й запланованої деталі в точках X заготовки й штампа) призначити профіль (товщину) m2(Х) другої ітераційної моделі Z2 заготовки запланованої деталі за формулою m 2 X s1 X m1X / m1 X . Виконавши модель заготовки Z2 і повторивши штампування, як це здійснювалося для моделі Z1, знаходимо профіль m3(Х) моделі заготовки Z3 і аналогічно продовжуємо ітераційний процес моделювання заготовок далі. Універсальна формула для цього процесу наступна: 15 20 25 30 35 40 45 50 55 mi 1X si X mi X / mi X i 1, 2,...,n . Процес ітерацій закінчується, коли відштампована на (n)-тому кроці в основному штампі модель Zn заповнює штамповий простір. І після вилучення деталі зі штампа коригують профіль mn 1X заготовки та основний штамп, переважно - коригують геометрію пуансона штампа. Уточнимо деякі риси розглянутої технології на прикладі штамповки лопатей гідромашини. На Фіг. 1 представлена в плані увігнута поверхня запланованої деталі у відображенні на матриці основного, вторинного штампа. Зазначені контур лопаті та геодезична лінія на матриці проведені між кромками ступиці й ободу в області найбільших товщин деталі. Будуємо сімейство геодезичних ліній на матриці, ортогональних базовій лінії АВ. Якщо С - довільна точка на АВ, а СХ - геодезична лінія із сімейства, то координатами точки X вважаються довжини геодезичних ліній АС, СХ. І якщо цими координатами не охоплюється весь образ лопаті, як це видно на Фіг. 1 лівіше крайньої геодезичної AD сімейства, то будуємо ще одне сімейство геодезичних ліній, ортогональних до крайньої геодезичної. Якщо D - довільна точка крайньої геодезичної лінії, a DY - геодезична другого сімейства, то координатами точки Y вважаються довжини геодезичних AD, DY. Так на поверхні матриці основного штампа створюється сітка 3 UA 97811 C2 5 10 15 20 25 30 35 40 45 ортогональних напівгеодезичних координат з базовою геодезичною лінією АВ. Кожна точка образу вигнутої поверхні лопаті, включаючи контур, однозначно визначається своїми координатами. Однозначна визначеність координат може бути забезпечена, якщо в побудованих сімействах геодезичних різні геодезичні не перетинаються. Саме цей варіант має місце в технології штамповки великогабаритних деталей типу лопатей гідромашин. Оскільки розглядаються досить пологі деталі - деталі, в яких «відносна кривизна перетинів мала» [1, стор. 285]. Введемо поверхню S, що розгортається та є співдотичною з поверхнею основної матриці уздовж базової геодезичної АВ. На поверхні, що розгортається, автоматично виявиться відзначеною лінія АВ, яка на цій поверхні також буде геодезичною лінією. Намітимо на цій поверхні координатну сітку напівгеодезичних координат з базовою геодезичною лінією АВ. Для цього буквально повторимо побудову, проведену на основній матриці. І зіставимо точки поверхні, що розгортається, й поверхні матриці з однаковими координатами, позначаючи зіставлені точки однаковими символами. Виконаємо тепер згинальний штамп, поверхня матриці якого конгруентна й, отже, ізометрична поверхні S, що розгортається. На поверхні матриці автоматично буде відзначена сітка ортогональних напівгеодезичних координат, ізометрична сіткам координат на поверхні S та на основній матриці. Відповідні по ізометрії елементи в розглянутих сітках позначаємо однаковими символами. Матриця згинального штампа представлена на Фіг. 2. На ній відзначена сітка напівгеодезичних координат та образ контуру запланованої деталі, наявного на матриці основного штампа; на Фіг. 2 через специфіку поверхні матриці образ контуру, що проходить через точку А, представлений частково. Тепер укладемо ізометрично поверхню S, що розгортається, у площину, зберігаючи ортогональну напівгеодезичну сітку координат разом з позначеннями відповідних елементів. І виділимо в отриманій розгортці частину, обмежену образом контуру запланованої деталі-лопаті. Ця частина представлена на Фіг. 3. Її можна розглядати як пласку сторону деякої заготовки Z запланованої деталі з деяким профілем m(Х). Пласка сторона заготовки Z розмічена ортогональною декартовою сіткою координат, яка ізометрична відповідним частинам сіток напівгеодезичних координат на матрицях згинального й основного штампів. Прямолінійному відрізку АВ на пласкій стороні відповідають ізометричні йому геодезичні лінії АВ на матрицях. Тепер слід наочно пояснити, як здійснюється штамповка заготовки Z із застосуванням відомого способу по патентах [5, 6]. Насамперед до матриці згинального штампа прикріплюють спеціальні затискачі або направляючі вилки в точках А і В, виконані за формою евольвент геодезичної лінії АВ, а до заготовки в точках контуру А і В прикріплюють хвостовики - на кінцях прямолінійного відрізка АВ (Фіг. 3). І вибирають на лініях АВ відповідні по ізометрії деякі точки С. Потім здійснюють штамповку заготовки Z у два переходи, як це описано для заготовки Z 1 раніше. При суміщенні точок С та згинанні заготовки в первинному штампі кінці відрізка АВ переміщують за допомогою затискачів або вилок по евольвентам геодезичної лінії АВ (спосіб патенту [5]). При формуванні півфабрикату, тобто вигнутої заготовки, у вторинному, основному штампі, базують півфабрикат по вигнутій зоні уздовж геодезичної лінії АВ (спосіб патенту [6]). У витяжці півфабрикату ця зона залишається практично нерухомою, що відіграє в процесі витяжки роль крайової умови. Геометрично відповідну зону виділено на Фігурах 1 - 3 пунктирними лініями. В ідеальному випадку, при правильному виборі профілю m(Х) заготовки Z, по завершенні штамповки заготовка приймає в закритому основному штампі розміри й форму запланованої деталі-лопаті. Та правильний вибір ще необхідно здійснити, що досягається технологічно описаним раніше методом послідовних наближень профілю заготовки деталі. І ми повинні прийняти, як прийняли раніше Z Z1, mX m1X , та здійснити весь ітераційний процес моделювання заготовки. Звернемося до робочої формули моделювання заготовки. Якщо при заданому профілі mi X 50 55 у результаті штамповки відбудеться стоншення (стовщення) mi X заготовки, то товщина наступної моделі заготовки mi 1X у порівнянні з товщиною запланованої деталі si X , згідно з формулою, збільшується (зменшується). Це дає підставу твердженню про збіжність процесу моделювання, тим більше, що в розглянутих формозмінах заготовки переважною деформацією є її стоншення. Спосіб і формулу можна застосовувати й у штамповці деталей постійної товщини. При згинанні на круговий циліндр чисельна перевірка на комп'ютері показала задовільну збіжність процесу в 3 - 5 ітерацій. Загальний випадок можна підтвердити тільки у виробничих умовах. Абсолютно очевидно, що запропонований спосіб профілювання заготовок є промислово придатним - виконувані цим способом технічні операції технологічно добре освоєні виробництвом. Спосіб є новим, не очевидним для фахівців і не має аналогів. 4 UA 97811 C2 5 10 15 20 25 Запропонований спосіб профілювання заготовок ґрунтується на адекватному геометричному моделюванні протяжного технологічного процесу гарячої штамповки складних великогабаритних деталей. Це є «оптимальний спосіб одержання заготовок», пошуками якого тривалий час займаються в промисловості [1, стор. 295]. Застосування цього способу може значно підвищити точність виготовлення запланованої деталі, на порядок зменшити штампове зусилля при її виготовленні й значно скоротити показники метало-, трудомісткості й собівартості процесу штамповки. Цим способом відкривається можливість дослідного й теоретичного обґрунтування технології штамповки, у тому числі розробки розрахункового геометричного й аналітичного апарата для її інженерного застосування методами геометричної теорії оболонок і обчислювальної геометрії [8 - 10]. Література. 1. Броновский Г. А., Гольдфарб А. И., Новиков А. В., Павлов А. Ф., Прогрессивная технология изготовления сварных рабочих колес радиально-осевых гидротурбин. В сб. «50 лет турбостроения на ЛМЗ, 1924-1974». Л.: Машиностроение, 1976. - С. 284-295. 2. Мошнин Е. Н. Технология штамповки крупногабаритных деталей: М: Машиностроение, 1973, 240 стр. 3. Бляшке В. Дифференциальная геометрия. ОНТИ-НКТП СССР, М. - Л., 1935, 340 стр. 4. Милка А. Д. Кратчайшие линии на выпуклых поверхностях, ДАН СССР 248, № 1 (1979). 5. Мілка А. Д. Спосіб формовки в штампах крупногабаритних деталей. Патент України на винахід № 69513 5 B21D53/78 29.02.1988 15.09.2004 Бюл. № 9. 6. Мілка А. Д. Спосіб штамповки крупногабаритних деталей. Патент України на винахід № 67882 5 B21D53/78 04.04.1989 15.07.2004 Бюл. № 7. 7. Погорелов А. В. Лекции по дифференциальной геометрии. Изд-во ХГУ, Харьков, 1961. 8. Погорелов А. В. Изгибания поверхностей и устойчивость оболочек. - К.: Наукова думка, 1998, 200 с. 9. Фокс А., Прат М. Вычислительная геометрия. Применение в проектировании и на производстве: Пер. с англ. - М.: Мир, 1982, 304 с. 10. Корнишин М. С., Паймушин В. Н., Снегирев В. Ф. Вычислительная геометрия в задачах механики оболочек. - М.: Наука, 1989, 208 с. 30 ФОРМУЛА ВИНАХОДУ 35 40 45 Спосіб ітераційного моделювання пласких профільованих заготовок для формування у штампах великогабаритних складних деталей, наприклад лопатей робочих коліс радіально-осьових гідромашин, що включає побудову на опуклій матриці основного штампа та на пласких сторонах ітераційних моделей заготовки ізометричних ортогональних сіток напівгеодезичних координат з ізометричними базовими геодезичними лініями, проведеними в області найбільших товщин запланованої деталі, і який полягає у тому, що (і+1)-у модель заготовки профілюють за результатами штампування (і)-тої моделі заготовки згідно з ітераційною формулою mi1X si X mi X / mi X i 1, 2, ...,n , де X - відповідні по ізометрії точки на матриці та у сітках координат (і)-тої та (і+1)-ї моделей, X - точка, в яку переміщується точка X при штампуванні (і)-тої моделі, і точка на матриці, в яку проектується переміщена точка X , mi X , mi1X і mi X - товщини відповідно (і)-тої, (і+1)-ї та відштампованої (і)-тої моделей у точках X та X , s i X - товщина запланованої деталі в точці X матриці, m1X - товщини запланованої деталі і першої ітераційної моделі у точках X матриці та моделі, 50 55 n - число ітерацій, яке визначається технологічно, причому для дискретних сіток координат профілювання товщин моделі заготовки над прямокутними гніздами сітки координат виконують згладжуванням - інтерполяцією товщин моделі у вузлах сітки, штампування моделі заготовки здійснюють у два переходи - формують у моделі при первинному згинанні у згинальному штампі на поверхню, що розгортається, ділянку уздовж базової геодезичної лінії, що максимально наближує профіль запланованої деталі, потім витягують отриманий півфабрикат в основному штампі, фіксуючи його на матриці штампа по цій ділянці, а після n -тої ітерації у пробних штампуваннях коригують профіль mn1X моделі 5 UA 97811 C2 заготовки, коригують пуансон основного штампа та встановлюють профілюючі параметри заготовки запланованої деталі. Комп’ютерна верстка Л. Купенко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of modeling workpieces of large parts

Автори англійськоюMilka Anatolii Dmytrovych

Назва патенту російськоюСпособ моделирования заготовок крупногабаритных деталей

Автори російськоюМилка Анатолий Дмитриевич

МПК / Мітки

МПК: G05B 19/4093, G05B 19/4099, B21D 53/78

Мітки: спосіб, заготовок, великогабаритних, деталей, моделювання

Код посилання

<a href="https://ua.patents.su/8-97811-sposib-modelyuvannya-zagotovok-velikogabaritnikh-detalejj.html" target="_blank" rel="follow" title="База патентів України">Спосіб моделювання заготовок великогабаритних деталей</a>

Попередній патент: Мікрохвильовий поляризаційний селектор і дуплексний трансивер на його основі

Наступний патент: Прищепні макромолекулярні кон’югати доксорубіцину з протипухлинною активністю та спосіб їх одержання

Випадковий патент: Вібропрес