Спосіб виробництва сталевих високоміцних електрозварних одношовних труб великого діаметра для магістральних трубопроводів

Номер патенту: 98214

Опубліковано: 25.04.2012

Автори: Ганошенко Ігор Володимирович, Курпе Олександр Геннадійович, Гоман Сергій Володимирович, Шахпазов Євгєній Хрістофоровіч, Зінченко Юрій Анатолійович, Кумуржи Євген Володимирович, Лоскутов Олександр Юрійович, Шалімов Сергій Якович, Володарський Володимир Васильович, Матросов Юрій Івановіч, Койфман Олександр Анатолійович, Лівшиц Дмітрій Арнольдовіч

Формула / Реферат

1. Спосіб виробництва сталевих високоміцних електрозварних одношовних труб великого діаметра для магістральних трубопроводів, що включає виготовлення сталевого сляба шляхом виплавки сталі в конвертері з подальшою її позапічною обробкою і розливанням на машині безперервного лиття заготовок, аустенізацію сляба i його подальшу багатостадійну прокатку на реверсивному стані у товстий лист, попередню підготовку товстого листа для подальшої трубної переробки, формування листа в трубну заготовку, зварювання труби і її подальше експандування, який відрізняється тим, що виготовляють сталь наступного хімічного складу, мас. %:

С

0,04-0,16

Мn

0,80-2,00

Si

0,10-0,60

Р

не більше 0,020

S

не більше 0,010

V

0,02-0,12

Nb

0,02-1,00

Сu

не більше 0,45

Сr

не більше 0,45

Ni

не більше 0,45

Ті

0,01-0,06

Аl

не більше 0,060

В

не більше 0,0005

N

не більше 0,012,

причому виконуються співвідношення: [Cr]+[Ni]+[Cu] ![]() 0,50 мас. %; [V]+[Nb]+[Ti]

0,50 мас. %; [V]+[Nb]+[Ti] ![]() 0,15 мас. %, при цьому після розливання на машині безперервного лиття заготовок сляб охолоджують зі швидкістю 1

0,15 мас. %, при цьому після розливання на машині безперервного лиття заготовок сляб охолоджують зі швидкістю 1![]() 25 °С/год. до температури не вище 100 °С, потім нагрівають до температури на 150

25 °С/год. до температури не вище 100 °С, потім нагрівають до температури на 150![]() 200 °С вище Ас3, після чого здійснюють попередню прокатку, під час якої метал починають деформувати у верхній частині аустенітної області при температурі на 20

200 °С вище Ас3, після чого здійснюють попередню прокатку, під час якої метал починають деформувати у верхній частині аустенітної області при температурі на 20![]() 40 °С нижче температури нагрівання слябів до температури на 20

40 °С нижче температури нагрівання слябів до температури на 20![]() 80 °С вище температури рекристалізації, після чого здійснюють остаточну прокатку у нижній частині аустенітної області в інтервалі температур Аr3+(20

80 °С вище температури рекристалізації, після чого здійснюють остаточну прокатку у нижній частині аустенітної області в інтервалі температур Аr3+(20![]() 100) °С

100) °С![]() Аr3-(10

Аr3-(10![]() 90) °С, причому між попередньою і остаточною прокатками здійснюють проміжне охолоджування металу зі швидкістю 0,5

90) °С, причому між попередньою і остаточною прокатками здійснюють проміжне охолоджування металу зі швидкістю 0,5![]() 8,0 °С/сек., при цьому обтискання за прохід складає 5

8,0 °С/сек., при цьому обтискання за прохід складає 5![]() 20 %, а сумарний ступінь обтискання при остаточній прокатці складає 50

20 %, а сумарний ступінь обтискання при остаточній прокатці складає 50![]() 75 %, після остаточної прокатки здійснюють охолодження прокату до температури 650

75 %, після остаточної прокатки здійснюють охолодження прокату до температури 650![]() 350 °С зі швидкістю 1,0

350 °С зі швидкістю 1,0![]() 8,0 °С/с, далі прокат охолоджують до температури 100

8,0 °С/с, далі прокат охолоджують до температури 100![]() 150 °С зі швидкістю 0,5

150 °С зі швидкістю 0,5![]() 6 °С/год., а потім проводять остаточне охолоджування прокату, після чого отриманий прокат задають у трубне виробництво, де спочатку обидві поздовжні кромки листа піддають кромко-фрезерній обробці для отримання заданих розмірів кромок і ширини листа, після чого лист подають на тривалкову листозгинальну машину, на якій його формують в трубну заготовку з подальшим догинанням кромок на доформівному стані й збиранням трубних заготовок на збирально-зварювальному стані, де поздовжні кромки трубної заготовки обтискають і зварюють по всій довжині технологічним швом методом автоматичного дугового зварювання в середовищі СО2, потім виконують зварювання внутрішнього і зовнішнього робочих швів методом дугового зварювання під шаром флюсу з використанням зварювального дроту з вмістом молібдену в межах 0,60

6 °С/год., а потім проводять остаточне охолоджування прокату, після чого отриманий прокат задають у трубне виробництво, де спочатку обидві поздовжні кромки листа піддають кромко-фрезерній обробці для отримання заданих розмірів кромок і ширини листа, після чого лист подають на тривалкову листозгинальну машину, на якій його формують в трубну заготовку з подальшим догинанням кромок на доформівному стані й збиранням трубних заготовок на збирально-зварювальному стані, де поздовжні кромки трубної заготовки обтискають і зварюють по всій довжині технологічним швом методом автоматичного дугового зварювання в середовищі СО2, потім виконують зварювання внутрішнього і зовнішнього робочих швів методом дугового зварювання під шаром флюсу з використанням зварювального дроту з вмістом молібдену в межах 0,60![]() 0,90 %, сірки - не більше 0,010 %, фосфору - не більше 0,015 %, після чого здійснюють експандування труб на гідромеханічному експандері з пластичною деформацією 0,8-1,2 %, і після цього здійснюють випробування внутрішнім гідравлічним тиском з подальшим контролем металу зварних швів і основного металу неруйнівними методами, торцюванням та зніманням фаски на кінцях труби.

0,90 %, сірки - не більше 0,010 %, фосфору - не більше 0,015 %, після чого здійснюють експандування труб на гідромеханічному експандері з пластичною деформацією 0,8-1,2 %, і після цього здійснюють випробування внутрішнім гідравлічним тиском з подальшим контролем металу зварних швів і основного металу неруйнівними методами, торцюванням та зніманням фаски на кінцях труби.

2. Спосіб за п. 1, який відрізняється тим, що сталь додатково містить молібден у кількості 0,05-0,45 мас. %.

3. Спосіб за п. 1 або п. 2, який відрізняється тим, що сталь додатково містить кальцій у кількості 0,0005-0,0200 мас. %.

4. Спосіб за одним із пп. 1-3, який відрізняється тим, що попередню прокатку здійснюють у дві стадії, причому на першій стадії метал деформують у верхній частині аустенітної області при температурі на 20![]() 140 °С нижче температури нагрівання слябів, а на другій стадії метал деформують у середній частині аустенітної області при температурі на 20

140 °С нижче температури нагрівання слябів, а на другій стадії метал деформують у середній частині аустенітної області при температурі на 20![]() 80 °С вище температури рекристалізації.

80 °С вище температури рекристалізації.

5. Спосіб за одним із пп. 1-4, який відрізняється тим, що остаточну прокатку здійснюють у дві стадії, при цьому першу стадію остаточної прокатки проводять у нижній частині аустенітної області на 20![]() 100 °С вище температури Аr3, а другу стадію остаточної прокатки проводять переважно у змішаній

100 °С вище температури Аr3, а другу стадію остаточної прокатки проводять переважно у змішаній ![]() - області в інтервалі температур Аr3÷Аr3-(10

- області в інтервалі температур Аr3÷Аr3-(10![]() 90) °С, причому обтискання за прохід на другій стадії деформації остаточної прокатки складає 5

90) °С, причому обтискання за прохід на другій стадії деформації остаточної прокатки складає 5![]() 15 %.

15 %.

6. Спосіб за одним із пп. 1-5, який відрізняється тим, що після остаточної прокатки і охолодження прокату до температури 650![]() 350 °С додатково здійснюють дифузійне рафінування листів за воднем, шляхом охолодження листів у стопі в інтервалі температур 600

350 °С додатково здійснюють дифузійне рафінування листів за воднем, шляхом охолодження листів у стопі в інтервалі температур 600![]() 100 °С зі швидкістю 2

100 °С зі швидкістю 2![]() 30 °С/год., з подальшим остаточним охолодженням прокату на спокійному повітрі до температури навколишнього середовища зі швидкістю 0,14

30 °С/год., з подальшим остаточним охолодженням прокату на спокійному повітрі до температури навколишнього середовища зі швидкістю 0,14![]() 2 °С/с.

2 °С/с.

7. Спосіб за одним із пп. 1-6, який відрізняється тим, що після виготовлення труб здійснюють додаткове підігрівання труби до температури її поверхні 190![]() 230 °С, після чого на зовнішню поверхню труби наносять тришарове антикорозійне поліетиленове покриття.

230 °С, після чого на зовнішню поверхню труби наносять тришарове антикорозійне поліетиленове покриття.

Текст

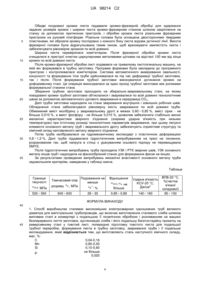

Реферат: Винахід належить до виробництва високоміцних електрозварних одношовних труб великого діаметра, що виготовляються з гарячекатаного листового прокату, які використовуються для спорудження магістральних газо- і нафтопроводів. Спосіб включає виготовлення сталевого сляба шляхом виплавки сталі певного хімічного складу в конвертері з подальшою її позапічною обробкою і розливанням на машині безперервного лиття заготовок, аустенізацію сляба і його подальшу багатостадійну прокатку на реверсивному стані у товстий лист з регламентованими обтисканням та охолодженням, попередню підготовку товстого листа для подальшої трубної переробки, формування листа в трубну заготовку, зварювання труби і її подальше експандування. Технічний результат винаходу полягає у забезпеченні комплексу механічних властивостей труби за рахунок формування механічних властивостей листового прокату з урахуванням подальшого впливу трубної переробки. UA 98214 C2 (12) UA 98214 C2 UA 98214 C2 5 10 15 20 25 30 35 40 45 50 Винахід належить до виробництва високоміцних електрозварних одношовних труб великого діаметра, що виготовляються з гарячекатаного листового прокату, які використовуються для спорудження магістральних газо- і нафтопроводів, а також виробництва гарячекатаних листів для таких труб. У теперішній час у всьому світі сталеві трубопроводи набувають все більшого значення для транспортування на великі відстані природного газу і нафти від місця їх видобування в райони споживання. Пропускна спроможність трубопроводу визначається їх діаметром і робочим тиском. Підвищення міцності основного металу труби дозволяє зменшити товщину її стінки, що забезпечує додаткову економію витрат при будівництві трубопроводу. Для дотримання вимог, що пред'являються до трубопроводу, необхідно отримати в трубі комплекс характеристик, таких як тимчасовий опір, межа текучості, відносне подовження, опір крихкому руйнуванню, співвідношення т/в та ін. Властивості труби формуються як у процесі виробництва листового прокату, з якого виготовлятиметься труба, так і при виробництві самої труби. З рівня техніки відомі різні способи виробництва гарячекатаного прокату, використовуваного зокрема для виробництва зварних труб великого діаметра (наприклад, а. с. СРСР № 1447889, патент України № 78964), що полягають у виплавці і безперервному розливанні сталі певного хімічного складу, аустенізації отриманого сляба і подальшій прокатці товстого листа у декілька стадій. При здійсненні даних способів виготовлення високоміцного листового прокату для труб великого діаметра не враховується вплив подальшої трубної переробки на механічні властивості основного металу труб. Також відомі різні способи виробництва гарячекатаного прокату для високоміцних зварних труб великого діаметра, що передбачають використання охолоджування сталевих листів в установках прискореного охолоджування (наприклад, патенти РФ №№ 2258762, 2383633, 2385350). Використання даних способів у повному об'ємі не завжди можливе на підприємствах, де відсутні сучасні установки прискореного охолоджування. Відомий вибраний як найближчий аналог спосіб виробництва високоміцних зварних труб великого діаметра для магістральних трубопроводів (публікація РСТ WO 2005/061749 від 07.07.2005 p.), що полягає у виробництві сляба певного хімічного складу, нагріванні сляба до 1000-1250 °C, чорновій прокатці в області температури рекристалізації, прокатці в некристалізаційній аустенітній області при 900 °C або нижче з сумарним ступенем обтискання прокатки не менше 75 % з подальшим охолоджуванням з аустенітної області з швидкістю від 1 °C/с до 10 °C/с до отримання в центрі товщини листа температури 500 °C або нижче. Виготовлення труби великого діаметра здійснюється шляхом формування сталевого листа в трубну заготовку, наприклад, за допомогою UO-процесу при збігові напряму прокатки сталевого листа з поздовжнім напрямом труби, і подальшого зварювання країв листа. У зв'язку з тим, що для застосування даного способу необхідне спеціальне формувальне устаткування - преси попереднього (U-подібного) і остаточного (О-подібного) формування, використання його, наприклад, у виробництві труб з формуванням на тривалковій листозгинальній машині неможливе. Задачею даного винаходу є розробка способу виробництва сталевої високоміцної електрозварної одношовної труби великого діаметра для магістральних трубопроводів, що включає послідовність технологічних переробок, спрямованих на отримання високоміцного листового прокату і труб великого діаметра, що задовольняють комплекс вимог до заданих фізико-механічних властивостей основного металу готових труб. Поставлена задача вирішується тим, що у способі виробництва сталевих високоміцних електрозварних одношовних труб великого діаметра для магістральних трубопроводів, який включає виготовлення сталевого сляба шляхом виплавки сталі в конвертері з подальшою її позапічною обробкою і розливанням на машині безперервного лиття заготовок, аустенізацію сляба і його подальшу багатостадійну прокатку на реверсивному стані у товстий лист, попередню підготовку товстого листа для подальшої трубної переробки, формування листа в трубну заготовку, зварювання труби і її подальше експандування, згідно з винаходом, виробляють сталь наступного хімічного складу, мас. %: С 0,04-0,16 Мn 0,80-2,00 Si 0,10-0,60 Р не більше 0,020 S не більше 0,010 V 0,02-0,12 Nb 0,02-1,00 1 UA 98214 C2 5 10 15 20 25 30 35 40 45 50 Сu не більше 0,45 Сr не більше 0,45 Ni не більше 0,45 Ті 0,01-0,06 Аl не більше 0,060 В не більше 0,0005 N не більше 0,012, при цьому виконуються співвідношення: [Cr]+[Ni]+[Cu] 0,50 мас. %; [V]+[Nb]+[Ti] 0,15 мас. %, після розливання на машині безперервного лиття заготовок сляб охолоджують з швидкістю 1 25 °C/год. до температури не вище 100 °C, потім нагрівають до температури на 150 200 °C вище Ас3, після чого здійснюють попередню прокатку, під час якої метал починають деформувати у верхній частині аустенітної області при температурі на 20 140 °C нижче температури нагрівання слябів до температури на 20 80 °C вище температури рекристалізації, після чого здійснюють остаточну прокатку у нижній частині аустенітної області в інтервалі температур Аг3+(20 100) С Аr3-(10 90)°С, при цьому між попередньою і остаточною прокатками здійснюють проміжне охолоджування металу з швидкістю 0,5 8,0 °C/сек, обтискання за прохід складають 5 20 %, а сумарний ступінь обтискання при остаточній прокатці складає 50 75 %, а після остаточної прокатки здійснюють охолодження прокату до температури 650÷350 °C з швидкістю 1,0 8,0 °C/с, далі прокат охолоджують до температури 100 150 °C з швидкістю 0,5 6 °C/год., а потім проводять остаточне охолоджування прокату, після чого отриманий прокат задають у трубне виробництво, де спочатку обидві поздовжні кромки листа піддають кромко-фрезерній обробці для отримання заданих розмірів кромок і ширини листа, після чого лист подають на тривалкову листозгинальну машину, на якій його формують в трубну заготовку з подальшим догинанням кромок на доформівному стані й збиранням трубних заготовок на збирально-зварювальному стані, де поздовжні кромки трубної заготовки обтискають і зварюють по всій довжині технологічним швом методом автоматичного дугового зварювання в середовищі СО2, потім виконують зварювання внутрішнього і зовнішнього робочих швів методом дугового зварювання під шаром флюсу з використанням зварювального дроту з вмістом молібдену в межах 0,60 0,90 %, сірки - не більше 0,010 %, фосфору - не більше 0,015 %, після чого здійснюють експандування труб на гідромеханічному експандері з пластичною деформацією 0,8 1,2 %, і після цього здійснюють випробування внутрішнім гідравлічним тиском з подальшим контролем металу зварних швів і основного металу неруйнівними методами, торцюванням та зніманням фаски на кінцях труби. Крім того, сталь додатково може містити молібден у кількості 0,05-0,45 мас. %. Крім того, сталь додатково може містити кальцій у кількості 0,0005-0,0200 мас. %. Крім того, попередню прокатку можуть здійснювати у дві стадії, причому на першій стадії метал деформують у верхній частині аустенітної області при температурі на 20 140 °C нижче температури нагрівання слябів, а на другій стадії метал деформують у середній частині аустенітної області при температурі на 20 80 °C вище температури рекристалізації. Крім того, остаточну прокатку можуть здійснювати у дві стадії, при цьому першу стадію остаточної прокатки проводять у нижній частині аустенітної області на 20 100 °C вище температури Аr3, а другу стадію остаточної прокатки проводять переважно у змішаній області в інтервалі температур Ar3 Ar3-(10 90)°C, причому обтискання за прохід на другій стадії деформації остаточної прокатки складають 5 5 %. Крім того, після остаточної прокатки і охолодження прокату до температури 650 350 °C, можуть додатково здійснювати дифузійне рафінування листів за воднем, шляхом охолодження листів у стопі в інтервалі температур (600 400)°С з швидкістю (2 30)°С/год., з подальшим остаточним охолодженням прокату на спокійному повітрі до температури навколишнього середовища з швидкістю 0,1 2 °C/с. Крім того, після виготовлення труб можуть здійснювати додаткове підігрівання труби до температури її поверхні 190 230 °C, після чого на зовнішню поверхню труби наносять тришарове антикорозійне поліетиленове покриття. Технічний результат винаходу полягає у забезпеченні комплексу механічних властивостей труби за рахунок формування механічних властивостей листового прокату з урахуванням подальшого впливу трубної переробки. Нижче пояснюється, чому складові елементи сталі мають зазначені кількісні обмеження. Вуглець ефективний для підвищення міцності сталі і фактичний його вміст повинен забезпечувати необхідну міцність сталевого листа і основного металу труби. Верхня межа 2 UA 98214 C2 5 10 15 20 25 30 35 40 45 50 55 вмісту вуглецю встановлена на рівні 0,16 мас. %, оскільки зайвий його вміст негативно впливає на показники низькотемпературної ударної в'язкості і зварюваність основного металу труб. Вміст Мn обмежується межами 0,8 2,00 мас. %, що дозволяє забезпечити необхідну міцність сталі і, разом з цим, забезпечити необхідну низькотемпературну ударну в'язкість. Введення кремнію і алюмінію разом з введенням Ті, забезпечує достатнє розкислювання стали. Фосфор і сірка являють собою шкідливі домішки. Вміст Р обмежується не більше 0,020 мас. %, S - не більше 0,010 мас. %, що сприяє підвищенню ударної в'язкості. Спільне введення V, Nb, Cu, Cr, Ni, Ті, Мо у заявлених межах створює синергетичний ефект і дозволяє отримати необхідну мікроструктуру, низькотемпературну ударну в'язкість, забезпечити комплекс міцнісних i пластичних властивостей. Бор являє собою високоефективний елемент при отриманні необхідної мікроструктури, оскільки невеликі добавки його різко підвищують прогартовуваність сталі. Азот бере участь у формуванні нітридів TiN, що стримують ріст аустенітних зерен при нагріванні металу під прокатку. Обмеження вмісту молібдену в зварювальному дроті у межах 0,60 0,90 %, сірки - не більше 0,010 %, фосфору - не більше 0,015 %, дозволяє забезпечити стабільно високі механічні характеристики зварного з'єднання (зокрема ударна в'язкість при низьких температурах) при суттєвому розкиді технологічних параметрів зварювання, при цьому легуючі елементи основного металу труб і зварювального дроту забезпечують сприятливі структуру і хімічний склад наплавленого металу зварного з'єднання. Застосування три- або чотиристадійної прокатки, за рахунок введення додаткових температурно-деформаційних обмежень на стадіях попередньої та остаточної обробки, дозволяє отримати дрібнозернисту однорідну гольчасто-феритну структуру сталі, що підвищує міцнісні характеристики, ударну в'язкість і опір крихкому руйнуванню. Додаткове введення в сталь кальцію у кількості 0,0005 0,020 мас. % забезпечує підвищення низькотемпературної ударної в'язкості, регулюючи форму сульфідів, зокрема MnS. Додаткове застосування дифузійного рафінування листів за воднем шляхом охолодження у стопі дозволяє попередити утворення в листах внутрішніх дефектів водневого походження, підвищити пластичність листів, підвищити і покращити зварюваність. Додаткове нанесення тришарового поліетиленового покриття дозволяє забезпечити додатковий антикорозійний захист зовнішньої поверхні труби при температурах експлуатації від - 50 °C до + 80 °C. Нижче наведено приклад виготовлення за заявленим способом електрозварної одношовної труби категорії міцності Х70 (за стандартами Американського інституту нафти) в умовах ВАТ "МК "АЗОВСТАЛЬ" і ВАТ "Харцизський трубний завод". Сталь було виплавлено у 350-тонному конвертері і після обробки на ковші-печі розлито на установці безперервного лиття заготовок на сляби перерізом 1850 300 мм. Сталь мала такий хімічний склад, мас. %: вуглець - 0,08; марганець - 1,47; кремній - 0,18; хром - 0,1; нікель - 0,15; кальцій - 0,005; титан - 0,022; ніобій - 0,05; ванадій - 0,06; сірка - 0,004; фосфор - 0,015; азот 0,006, при співвідношеннях: (Nb+V+Ti) = 0,13; Ca/S=1,25; Ti/N=3,67. Можливий варіант виплавки сталі з молібденом 0,2 %. Після розливання безперервно литі сляби були порізані на мірні довжини і після охолодження подані на двоклітьовий реверсивний товстолистовий стан для подальшої прокатки. Аустенізацію слябів у методичних печах проводили при температурах (1150 1170)°С, прокатку на першій стадії (попередня прокатка) здійснювали при температурах (1130 1050)°C, прокатку на другій стадії (попередня прокатка) здійснювали при температурах (900 880)°С. Остаточну прокатку виконували в інтервалі температур (800 710)°C. Прокатку на першій стадії (попередня прокатка) здійснювали зі ступенем деформації 10 15 % за прохід, на другій стадії (попередня прокатка) - зі ступенем деформації 10 14 % за прохід, подальшу остаточну прокатку - зі ступенем деформації 8 12 % за прохід. Сумарний ступінь обтиснення на остаточній стадії прокатки склав 60 %. Охолодження прокату після завершення остаточної деформації здійснювали з швидкістю (1,0 2,0)°С/с до 450 °C. Потім на другій стадії термодифузної обробки листи охолоджували в стопі з швидкістю (5 15)°С/год. в інтервалі температур від 450 до 100 °C, після чого охолоджували на спокійному повітрі до температури цеху 20 °C з швидкістю 0,2 0,4 °C/с. З отриманого товстолистового прокату завширшки 3266 мм виготовляли труби діаметром 1067 мм за такою технологією. 3 UA 98214 C2 5 10 15 20 25 30 35 Обидві поздовжні кромки листа піддавали кромко-фрезерній обробці для одержання заданих розмірів кромок і ширини листа кромко-фрезерним станком шляхом закріплення на станку за допомогою притискних пристроїв, і обробки кромок листа різальним фрезерним пристроєм на рухомій платформі. Різальна головка була оснащена двосторонніми твердими пластинами, які обрізали кромку послідовно з кожного боку листа вздовж дотичної лінії. Висота фрезерної головки була відрегульована таким чином, щоб враховувати хвилястість листа і забезпечувати рівномірне зрізання по всій довжині. Ширина листа перевірялася комп'ютером. Після фрезерної обробки кромки листа очищалися в пристрої очистки циркулярними металевими щітками на відстані 100 мм від кінця кромок по всій довжині листа. Після кромко-фрезерної обробки лист подавався на тривалкову листозгинальну машину, на якій він формувався в трубну заготовку. Програма формовки була закладена до програмного пристрою і контролювалася комп'ютером. Система автоматичного вимірювання овальності, конусності та формування тіла труби здійснювалася як під час деформації трубної заготовки, так і після. Після формування трубної заготовки виконувалося догинання кромок на доформівному стані. Ця операція виконувалася за один прохід трубної заготовки між роликами формувальної станини стана. Збирання трубних заготовок проходило на збирально-зварювальному стані, на якому повздовжні кромки трубної заготовки обтискалися і зварювалися по всій довжині технологічним швом за допомогою автоматичного дугового зварювання в середовищі СО 2. Далі трубні заготовки надходили на стани зварювання внутрішніх і зовнішніх робочих швів. Обладнання стана забезпечувало рівномірну якість зварювання по всій довжині труби. Обмежений вміст молібдену у зварювальному дроті в межах 0,60 0,85 %, вміст сірки - не більше 0,010 %, а вміст фосфору - не більше 0,015 %, дозволив забезпечити стабільно високі механічні характеристики зварного з'єднання (зокрема ударна в'язкість при низьких температурах) при істотному розкиді технологічних параметрів зварювання, при цьому легуючі елементи основного металу труб і зварювального дроту забезпечують сприятливі структуру та хімічний склад наплавленого металу зварного з'єднання. Потім труба калібрувалася на гідромеханічному експандері з пластичною деформацією 0,8 1,2 %. Далі труба піддавалася гідростатичним випробуванням на пресі на тиснення, розрахованим так, щоб напруга в стінці з урахуванням осьового підпору не перевищувала SMYS. Після гідростатичних випробувань труба проходила УЗК і РТК зварних швів, УЗК основного металу кінців труб і надходила на фаскообрізний станок для формування фаски на кінцях. За результатами проведених випробувань механічні властивості основного металу труби задовольняли критеріям, наведеним у таблиці нижче. Таблиця Границя текучості t 0,5 МПа 520 560 Тимчасовий опір розриву в , МПа 600 630 Подовження не менше Відношення 2 ' ' , % більше 0,85 0,89 28 30 t 0,5 / в не Ударна в'язкість KCV-20 °C, 2 Дж/см 140 160 ВПВ-20 °C, %(частка в'язкої складової) 95 100 ФОРМУЛА ВИНАХОДУ 40 45 1. Спосіб виробництва сталевих високоміцних електрозварних одношовних труб великого діаметра для магістральних трубопроводів, що включає виготовлення сталевого сляба шляхом виплавки сталі в конвертері з подальшою її позапічною обробкою і розливанням на машині безперервного лиття заготовок, аустенізацію сляба i його подальшу багатостадійну прокатку на реверсивному стані у товстий лист, попередню підготовку товстого листа для подальшої трубної переробки, формування листа в трубну заготовку, зварювання труби і її подальше експандування, який відрізняється тим, що виготовляють сталь наступного хімічного складу, мас. %: С 0,04-0,16 Мn 0,80-2,00 Si 0,10-0,60 не більше Р 0,020 4 UA 98214 C2 не більше 0,010 V 0,02-0,12 Nb 0,02-1,00 Сu не більше 0,45 Сr не більше 0,45 Ni не більше 0,45 Ті 0,01-0,06 не більше Аl 0,060 не більше В 0,0005 не більше N 0,012, причому виконуються співвідношення: [Cr]+[Ni]+[Cu] 0,50 мас. %; [V]+[Nb]+[Ti] 0,15 мас. %, при цьому після розливання на машині безперервного лиття заготовок сляб охолоджують зі швидкістю 1 25 °С/год. до температури не вище 100 °С, потім нагрівають до температури на 150 200 °С вище Ас3, після чого здійснюють попередню прокатку, під час якої метал починають деформувати у верхній частині аустенітної області при температурі на 20 40 °С нижче температури нагрівання слябів до температури на 20 80 °С вище температури рекристалізації, після чого здійснюють остаточну прокатку у нижній частині аустенітної області в інтервалі температур Аr3+(20 100) °С Аr3-(10 90) °С, причому між попередньою і остаточною прокатками здійснюють проміжне охолоджування металу зі швидкістю 0,5 8,0 °С/сек., при цьому обтискання за прохід складає 5 20 %, а сумарний ступінь обтискання при остаточній прокатці складає 50 75 %, після остаточної прокатки здійснюють охолодження прокату до температури 650 350 °С зі швидкістю 1,0 8,0 °С/с, далі прокат охолоджують до температури 100 150 °С зі швидкістю 0,5 6 °С/год., а потім проводять остаточне охолоджування прокату, після чого отриманий прокат задають у трубне виробництво, де спочатку обидві поздовжні кромки листа піддають кромко-фрезерній обробці для отримання заданих розмірів кромок і ширини листа, після чого лист подають на тривалкову листозгинальну машину, на якій його формують в трубну заготовку з подальшим догинанням кромок на доформівному стані й збиранням трубних заготовок на збирально-зварювальному стані, де поздовжні кромки трубної заготовки обтискають і зварюють по всій довжині технологічним швом методом автоматичного дугового зварювання в середовищі СО2, потім виконують зварювання внутрішнього і зовнішнього робочих швів методом дугового зварювання під шаром флюсу з використанням зварювального дроту з вмістом молібдену в межах 0,60 0,90 %, сірки - не більше 0,010 %, фосфору - не більше 0,015 %, після чого здійснюють експандування труб на гідромеханічному експандері з пластичною деформацією 0,8-1,2 %, і після цього здійснюють випробування внутрішнім гідравлічним тиском з подальшим контролем металу зварних швів і основного металу неруйнівними методами, торцюванням та зніманням фаски на кінцях труби. 2. Спосіб за п. 1, який відрізняється тим, що сталь додатково містить молібден у кількості 0,050,45 мас. %. 3. Спосіб за п. 1 або п. 2, який відрізняється тим, що сталь додатково містить кальцій у кількості 0,0005-0,0200 мас. %. 4. Спосіб за одним із пп. 1-3, який відрізняється тим, що попередню прокатку здійснюють у дві стадії, причому на першій стадії метал деформують у верхній частині аустенітної області при температурі на 20 140 °С нижче температури нагрівання слябів, а на другій стадії метал деформують у середній частині аустенітної області при температурі на 20 80 °С вище температури рекристалізації. 5. Спосіб за одним із пп. 1-4, який відрізняється тим, що остаточну прокатку здійснюють у дві стадії, при цьому першу стадію остаточної прокатки проводять у нижній частині аустенітної області на 20 100 °С вище температури Аr3, а другу стадію остаточної прокатки проводять переважно у змішаній - області в інтервалі температур Аr3÷Аr3-(10 90) °С, причому обтискання за прохід на другій стадії деформації остаточної прокатки складає 5 15 %. 6. Спосіб за одним із пп. 1-5, який відрізняється тим, що після остаточної прокатки і охолодження прокату до температури 650 350 °С додатково здійснюють дифузійне рафінування листів за воднем, шляхом охолодження листів у стопі в інтервалі температур 600 100 °С зі швидкістю 2 30 °С/год., з подальшим остаточним охолодженням прокату на спокійному повітрі до температури навколишнього середовища зі швидкістю 0,14 2 °С/с. S 5 10 15 20 25 30 35 40 45 5 UA 98214 C2 7. Спосіб за одним із пп. 1-6, який відрізняється тим, що після виготовлення труб здійснюють додаткове підігрівання труби до температури її поверхні 190 230 °С, після чого на зовнішню поверхню труби наносять тришарове антикорозійне поліетиленове покриття. Комп’ютерна верстка Л.Литвиненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of production of steel high-strength electric-welded single-seam large diameter pipes for main pipelines

Автори англійськоюLivshyts Dmitrii Arnoldovich, Zinchenko Yurii Anatoliiovych, Shakhpazov Yevhienii Khristoforovich, Matrosov Yurii Ivanovich, Hanoshenko Ihor Volodymyrovych, Homan Serhii Volodymyrovych, Shalimov Serhii Yakovych, Kumurzhy Yevhen Volodymyrovych, Volodarskyi Volodymyr Vasyliovych, Loskutov Oleksandr Yuriiovych, Koifman Oleksandr Anatoliiovych, Kurpe Oleksandr Hennadiiovych

Назва патенту російськоюСпособ производства стальных высокопрочных электросварных одношовных труб большого диаметра для магистральных трубопроводов

Автори російськоюЛившиц Дмитрий Арнольдович, Зинченко Юрий Анатольевич, Шахпазов Евгений Христофорович, Матросов Юрий Иванович, Ганошенко Игорь Владимирович, Гоман Сергей Владимирович, Шалимов Сергей Яковлевич, Кумуржи Евгений Владимирович, Володарский Владимир Васильевич, Лоскутов Александр Юрьевич, Койфман Александр Анатольевич, Курпе Александр Геннадьевич

МПК / Мітки

МПК: C21D 8/10, C21D 8/02, B21B 1/32, B23K 9/025, C22C 38/00, B21C 37/08

Мітки: виробництва, великого, одношовних, магістральних, спосіб, сталевих, електрозварних, діаметра, труб, високоміцних, трубопроводів

Код посилання

<a href="https://ua.patents.su/8-98214-sposib-virobnictva-stalevikh-visokomicnikh-elektrozvarnikh-odnoshovnikh-trub-velikogo-diametra-dlya-magistralnikh-truboprovodiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва сталевих високоміцних електрозварних одношовних труб великого діаметра для магістральних трубопроводів</a>

Попередній патент: Асинхронний генератор зі статором з постійними магнітами

Наступний патент: Пристрій для визначення технічного стану колекторно-щіткового вузла електродвигуна постійного струму

Випадковий патент: Електровипарник мінералізованих рідин