Пристрій для прокатування-розділяння сортових заготівок

Номер патенту: 100891

Опубліковано: 11.02.2013

Автори: Нєфєдьєв Сергій Павлович, Нєфєдьєв Олександр Сергійович

Формула / Реферат

1. Пристрій для прокатування-розділяння сортових заготівок, що включає робочу кліть з привідними валками, калібр для формування багатониткового розкату та непривідний розділяючий пристрій з ділильними роликами, який відрізняється тим, що непривідний розділяючий пристрій виконаний у вигляді розташованих Х-подібно чотирьох непривідних роликів, робочі поверхні яких утворюють калібр для формування і розділення багатониткового розкату, причому рівчаки чотирьох роликів утворюють центральний калібр, а рівчаки лівої і правої пар роликів, відповідно - бічні калібри, при цьому кут між осями обертання верхньої пари роликів, як і нижньої, знаходиться в діапазоні 90°-130°, а осі обертання лівої і правої пар роликів лежать у вертикальних площинах, які розташовані симетрично щодо подовжньої вертикальної площини, що проходить по лінії розкатування, і під кутом 82°-87° до неї, що забезпечує в процесі розкатування відхилення бічних ниток розкату від центральної в сторони до розриву міжниткових перемичок, при цьому два верхні ролики встановлені на осях, закріплених на верхньому коромислі, яке за допомогою стяжних регулювальних гвинтів з′єднане з нижнім коромислом, на якому закріплені на осях два нижні ролики.

2. Пристрій за п. 1, який відрізняється тим, що привідні валки робочої кліті виконані гладкими або з калібром для формування багатониткового розкату.

3. Пристрій за п. 1 або п. 2, який відрізняється тим, що робочі поверхні роликів утворюють калібр для формування і розділення багатониткового розкату квадратної, круглої, овальної, прямокутної або ромбічної форми.

Текст

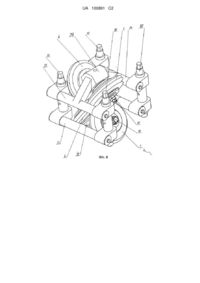

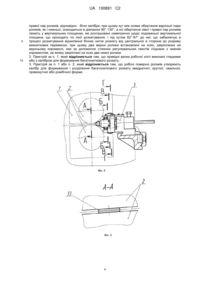

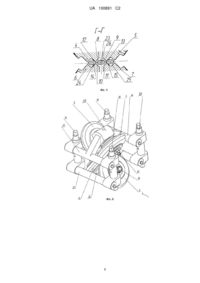

Реферат: Винахід належить до прокатного виробництва. Пристрій для прокатування-розділяння сортових заготівок включає робочу кліть з привідними валками та непривідний розділяючий пристрій, виконаний у вигляді розташованих Х-подібно чотирьох непривідних роликів, робочі поверхні яких утворюють калібр для формування і розділення багатониткового розкату. Кут між осями обертання верхньої пари роликів, як і нижньої, знаходиться в діапазоні 90°-130°, а осі обертання лівої і правої пар роликів лежать у вертикальних площинах, які розташовані симетрично щодо подовжньої вертикальної площини, що проходить по лінії розкатування, і під кутом 82°-87° до неї, що забезпечує в процесі розкатування відхилення бічних ниток розкату від центральної в сторони до розриву міжниткових перемичок. При цьому два верхні ролики встановлені на осях, закріплених на верхньому коромислі, яке за допомогою стяжних регулювальних гвинтів з′єднане з нижнім коромислом, на якому закріплені на осях два нижні ролики. Винахід забезпечує зниження трудовитрат на обслуговування, підвищення ефективності прокатування-розділяння та збільшення тривалості робочої кампанії пристрою. UA 100891 C2 (12) UA 100891 C2 UA 100891 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до прокатного виробництва, а саме до конструкцій пристроїв для розкатування сортових профілів шляхом формування багатониткового розкату з подальшим його розділенням і може бути використаний на сортових прокатних станах, що застосовують технологію прокатування-розділяння. Відомий пристрій для прокатування-розділяння сортових заготівок включає робочу кліть з привідними валками, калібр для формування багатониткового розкату, непривідний розділяючий пристрій з парою ділильних роликів, що мають бічні конічні робочі поверхні. Розкат, що виходить з робочих валків прокатної кліті, у вигляді строєного профілю, з'єднаного міжнитковими перемичками, надходить в ділильні ролики розділяючого пристрою, де за рахунок розклинюючої дії бічних конічних робочих поверхонь ділильних роликів на сусідні нитки, розкат ділиться на три частини (патент США № 3982455, МПК B26D 1/22, 1976 p.). Проте технічне обслуговування відомого пристрою вимагає великих трудовитрат у зв'язку з необхідністю часто міняти ділильні ролики непривідного розділяючого пристрою. Це відбувається з тієї причини, що в процесі роботи бічні конічні робочі поверхні ділильних роликів інтенсивно зношуються. Компенсувати знос зменшенням зазору між гребенями верхніх і нижніх роликів неможливо у зв'язку з малими зазорами між гребенями цих роликів, який складає всього 1-0,5 мм. Тому для забезпечення працездатності непривідного розділяючого пристрою навіть при незначному зносі бічних конічних робочих поверхонь необхідно замінювати ділильні ролики, що підвищує витрати на розкатування, зменшує тривалість робочої кампанії, знижує ефективність виробництва. Відомий пристрій для прокатування-розділяння сортових заготівок включає робочу кліть з привідними валками, рівчаки яких утворюють калібр для формування багатониткового розкату круглого перерізу, непривідний розділяючий пристрій з парою ділильних роликів, що мають бічні конічні робочі поверхні. Розкат, що виходить з робочих валків прокатної кліті, у вигляді строєного профілю, з'єднаного міжнитковими перемичками, надходить в ділильні ролики розділяючого пристрою, де за рахунок розклинюючої дії бічних конічних робочих поверхонь ділильних роликів на сусідні нитки, розкат ділиться на три частини (опис до патенту Республіки Білорусь № 1024, МПК В21Н 1/02, 1995 р. або опис до патенту-аналогу - патенту Російської Федерації № 2036743, МПК В21Н 1/02, 1995 р., прототип). Проте технічне обслуговування відомого пристрою також вимагає великих трудовитрат і не тільки у зв'язку з необхідністю часто міняти ділильні ролики непривідного розділяючого пристрою, але і у зв'язку з необхідністю часто міняти калібр для формування багатониткового розкату, оскільки гребені валів інтенсивно зношуються, особливо гребені останнього формуючого калібру у зв'язку з малими кутами між твірними гребенів (звичайно близько 60°) і максимальним обтисканням в калібрі в зонах гребенів (зазор між гребенями верхнього і нижнього валів складає не більш 0,8 мм) і, отже, виникненням великих контактних напруг на поверхнях гребенів. Крім того, у відомому пристрої необхідно застосовувати не один калібр, а послідовно декілька калібрів, оскільки за допомогою одного калібру сформувати необхідний багатонитковий розкат вельми важко. Ще одним недоліком відомого пристрою є неможливість розділяти розкат з нитками, що мають форму, відмінну від круга. Розділення ниток розкату, що мають іншу форму, наприклад форму квадратів, поставлених на ребро, проблематично, оскільки внутрішні грані крайніх ниток майже співпадатимуть по контуру із твірними конусних робочих поверхонь розділяючих гребенів ділильних роликів і, внаслідок цього, з боку гребенів розклинююча дія на крайні нитки буде або дуже малою, або може бути зовсім відсутньою, а необхідна величина розклинюючої сили залежить від висоти перемички, яку необхідно зруйнувати в процесі прокатування-розділяння (відповідно до технічного рішення, вибраного як прототип, висота перемички не повинна перевищувати 0,8 мм). Задачею винаходу є удосконалення відомого пристрою шляхом об'єднання в одному його вузлі функцій калібру і непривідного розділяючого пристрою для того, щоб підвищити термін його служби, забезпечити розділяння розкату з нитками, що мають форму, відмінну від круга, понизити трудовитрати на обслуговування, підвищити ефективність прокатування-розділяння. Поставлена задача вирішується таким чином. У відомому пристрої, що включає робочу кліть з приводними валками, калібр для формування багатониткового розкату, непривідний розділяючий пристрій з парою ділильних роликів, що мають робочі поверхні, згідно з винаходом, непривідний розділяючий пристрій виконаний у вигляді, розташованих Х-подібно, чотирьох непривідних роликів з примикаючими один до одного робочими поверхнями правої і лівої пар роликів, створюючими центральний калібр і, розташовані по обидві сторони від нього, бічні калібри, при цьому центральний калібр сформований внутрішніми робочими поверхнями чотирьох роликів, а бічні калібри сформовані рівчаками зовнішніх робочих поверхонь лівої і правої пар роликів, кут між осями обертання верхньої пари роликів, як і нижньої, знаходиться в 1 UA 100891 C2 5 10 15 20 25 30 35 40 45 50 55 60 діапазоні 90°-130°, а осі обертання лівої і правої пар роликів лежать у вертикальних площинах, які розташовані симетрично щодо подовжньої вертикальної площини, що проходить по лінії розкатування і під кутом 82° - 87° до неї, що забезпечує в процесі розкатування відхилення бічних ниток розкату від центральної в сторони до розриву міжниткових перемичок. Привідні валки робочої кліті виконані гладкими або з калібром для формування багатониткового розкату. Крім того, робочі поверхні роликів утворюють калібр для формування і розділення багатониткового розкату квадратної круглої, овальної, прямокутної або ромбічної форми. Поставлена задача вирішується також тим, що два верхні ролики встановлені на осях, закріплених на верхньому коромислі, яке за допомогою стяжних регулювальних гвинтів з'єднане з нижнім коромислом, на якому закріплені на осях два нижні ролики. Детальніше суть винаходу пояснюється кресленням, на фігурі 1 якого схематично зображений загальний вигляд пристрою (вигляд збоку), на фіг. 2 - розріз А-А на фіг. 1, на фіг. 3 розріз Б-Б на фіг. 1, на фіг. 4 - розріз В-В на фіг. 1, на фіг. 5 - розріз Г-Г на фіг. 1, на фіг. 6 загальний вигляд неприводного розділяючого пристрою в аксонометричній проекції, на фіг. 7 схемне зображення роликів непривідного розділяючого пристрою, на фіг. 8 - вигляд по Д на фіг. 7. У приведеному далі докладному описі зроблені посилання на прикладені фігури, які демонструють певний ілюстративний приклад здійснення пристрою на практиці. Цей приклад описаний достатньо детально, щоб фахівці в цій галузі могли використовувати винахід, причому зрозуміло, що можуть бути використані і інші приклади і, що без відхилення від суті і об'єму винаходу, можуть бути виконані логічні і функціональні зміни. Тому приведений далі докладний опис не слід розглядати як обмежуючий об'єм винаходу. У кращому варіанті виконання винаходу пристрій для прокатування-розділяння сортових заготівок, включає (фіг. 1) робочу кліть 1 з привідними валками 2, непривідний розділяючий пристрій 3. Непривідний розділяючий пристрій 3 виконаний (фіг. 6 і 7) у вигляді, розташованих Х-подібно, чотирьох непривідних роликів 4, 5, 6, 7 з примикаючими (фіг. 6 і 7) одна до одної робочими поверхнями правої і лівої пар роликів, створюючими центральний калібр (фіг. 3, 4 і 5) і, розташовані по обидві сторони від нього, бічні калібри, при цьому центральний калібр сформований внутрішніми робочими поверхнями 8, 9, 10, 11 всіх чотирьох роликів, а бічні калібри сформовані рівчаками 12, 13, 14, 15 зовнішніх робочих поверхонь лівої 4 і 6 і правої 5 і 7 пар роликів. Кут між осями обертання 16 і 17 верхньої пари 4 і 5 роликів (фіг. 7 і 8), як і між осями обертання 18 і 19 нижньої 6 і 7 пари, знаходиться в діапазоні 90° - 130°. Осі обертання лівої і правої пар роликів лежать у вертикальних площинах 20 і 21, які розташовані симетрично щодо подовжньої вертикальної площини 22, що проходить по лінії розкатування 23 і під кутом , рівним 82° - 87° до неї, що забезпечує в процесі розкатування відхилення бічних ниток 24 і 25 розкату від центральної 26 в сторони до розриву міжниткових перемичок 27 (фіг. 4). Привідні валки 2 робочої кліті 1 виконані гладкими (фіг. 2) або з калібром (на кресленні не показано) для формування багатониткового розкату. В цьому випадку непривідний розділяючий пристрій 3 служить тільки для розділення сформованого в кліті 1 багатониткового розкату. Робочі поверхні роликів утворюють калібри для формування і розділення багатониткового розкату шестигранного профілю. Природно робочі поверхні роликів можуть бути виконані квадратної, круглої, овальної, прямокутної або ромбічної форми (на кресленні не показано). Два верхні ролики 4 і 5 встановлені на осях 16, 17, закріплених на верхньому коромислі 28 (фіг. 6), яке за допомогою балок 29 і стяжних регулювальних гвинтів 30 і балок 31 з'єднане з нижнім коромислом 32, на якому закріплені, на осях обертання 18 і 19 два нижні ролики 6, 7. Стяжні регулювальні гвинти 30 дозволяють змінювати відстань між верхнім і нижнім коромислами 28 і 32 шляхом синхронного обертання в одну сторону всіх чотирьох гвинтів 30 і, тим самим, змінювати зазор між верхньою парою роликів 4 і 5 і нижньою парою 6 і 7. Якщо синхронно обертати в одну сторону тільки два передні або тільки два задні гвинти 30 можна змінювати кут між коромислами 28 і 32, повертаючи їх у вертикальній площині на однаковий кут щодо горизонтальної площини і, тим самим, повертати ролики 4, 5, 6, 7. Цим можна регулювати, тобто збільшувати або зменшувати розклинюючу дію з боку роликів 4, 5, 6, 7 на крайні нитки 24 і 25 розкату. Експериментально-розрахункові дослідження показали, що технічний результат в найбільшій мірі досягається при виконанні форми і розмірів, представлених у формулі винаходу. Та, якщо кут α між осями обертання 16 і 17 верхньої пари роликів 4 і 5 (фіг. 7 і 8), як і між осями обертання 18, 19 нижньої пари роликів 6 і 7 буде менше 90°, процес розклинювання, тобто процес відхилення бічних ниток 24 і 25 розкату від центрального 26 в сторони до розриву міжниткових перемичок 27 буде неефективним. Якщо цей кут буде більше 130°, то необхідно збільшувати діаметри роликів, інакше їх робочі поверхні і гребені віддалятимуться по ширині від 2 UA 100891 C2 5 10 15 20 25 30 35 40 45 50 центру. Розташовувати осі обертання 16, 17 лівої і правої пар роликів у вертикальних площинах 20 і 21, розташованих симетрично щодо подовжньої вертикальної площини 22, прохідного по лінії розкатування 23 під кутом (3, меншим 82° недоцільно, оскільки це приведе до небажаного посилення розклинюючої дії роликів на бічні нитки 24 і 25 розкату і, відповідно, до підвищеного зносу робочих поверхонь роликів. Розташовувати ці осі обертання 16, 17 під кутом (3, більшим 87° також недоцільно, оскільки це приведе до зменшення розклинюючої дії роликів на бічні нитки 24 і 25 розкату аж до ведення процесу без розриву міжниткових перемичок 27. Початковий розкат позначений позицією 33. Працює пристрій таким чином. Початкова заготівка квадратного перерізу нагрівається в нагрівальній печі прокатного стана і прокатується, відповідно, до калібрування і технології розкатування, до певних розмірів і отримання прямокутної форми. Потім розкат надходить у пристрій прокатування-розділяння. Розкат 33, що надійшов в пристрій для прокатуваннярозділяння сортових заготівок, проходить через гладкі приводні валки 2 кліті 1 і надходить в непривідний розділяючий пристрій 3, виконаний у вигляді, розташованих Х-подібно, чотирьох непривідних роликів 4, 5, 6, 7. У непривідному розділяючому пристрої 3 за допомогою центрального і бічних калібрів, утворених внутрішніми робочими поверхнями 8, 9, 10, 11 і рівчаками 12, 13, 14, 15 зовнішніх робочих поверхонь лівої 4, 6 і правої 5, 7 пар роликів формується тринитковий розкат у вигляді центральної нитки 26 і бічних ниток 24 і 25, з'єднаних міжнитковими перемичками 27. Подальше просування триниткового розкату через непривідний розділяючий пристрій 3 супроводжується відхиленням в сторони бічних ниток 24 і 25 від центральної нитки 26 до розриву міжниткових перемичок 27. Це відбувається тому, що осі обертання лівої і правої пар роликів лежать у вертикальних площинах 20 і 21, які розташовані симетрично щодо подовжньої вертикальної площини 22, що проходить по лінії розкатування 23 і під кутом , рівним 82°-87° до цієї площини 22. Таким чином в непривідному розділяючому пристрої 3 здійснюється формування триниткового розкату і подальше його розділення. Привідні валки 2 робочої кліті 1 можуть бути виконані не гладкими, а з калібром (на кресленні не показано) для формування багатониткового розкату. В цьому випадку в непривідному розділяючому пристрої 3 відбувається тільки розділення сформованого в кліті 1 багатониткового розкату. Вище приведений приклад формування і розділення багатониткового розкату шестигранного профілю. Природно, що робочі поверхні роликів 4, 5, 6, 7 можуть мати калібри для формування розкату квадратної, круглої, овальної, прямокутної або ромбічної форми. Початкова настройка неприводного розділяючого пристрою 3 припускає установку мінімального зазора між верхньою 4, 5 і нижньої 6, 7 парами роликів приблизно 0,6 мм, а кут між лінією розкатування 23 і вертикальними площинами 20, 21, в яких лежать осі обертання лівої пари роликів 4, 6 і, відповідно, правої пари 5, 7 складає 82° - 87°, що забезпечує розклинюючу дію на бічні нитки 24, 25 розкату. Зміною цього кута і відстані між коромислами 28, 32 добиваються стабільності процесу розділення і компенсації зносу робочих поверхонь роликів, завдяки чому знижуються трудовитрати на обслуговування, підвищується ефективність прокатування-розділяння, збільшується тривалість робочої кампанії пристрою. Приклад: На безперервному дрібносортному-середньосортному стані 390 в чистовій групі на кліті №17, валки якої гладкі, встановлений непривідний розділяючий пристрій, вищеописаної конструкції. На гладких валках кліті одержують розкат з такими розмірами: висота 7 мм, ширина 43 мм. На виході з валків плоский розкат прямує в непривідний розділяючий пристрій, в якому відбувається формування і розділення розкату на три нитки. Далі, кожна з ниток прямує в свій арматурний калібр кліті №18, де одержують готовий арматурний профіль №10. Таким чином, до кліті №17 розкатування ведеться в одну нитку, і лише в кліті №18 розкатування ведеться в три нитки, що спрощує технологію багатониткового розкатування. Хоча в цьому описі представлений і охарактеризований певний приклад пристрою, фахівці в цій галузі зможуть оцінити, що який-небудь подібний пристрій, який дозволить досягти тієї ж мети, може замінити конкретний описаний приклад. Передбачається, що така можливість застосування охоплює будь-які удосконалення або приклади згідно запропонованої винаходу. ФОРМУЛА ВИНАХОДУ 55 60 1. Пристрій для прокатування-розділяння сортових заготівок, що включає робочу кліть з привідними валками, калібр для формування багатониткового розкату та непривідний розділяючий пристрій з ділильними роликами, який відрізняється тим, що непривідний розділяючий пристрій виконаний у вигляді розташованих Х-подібно чотирьох непривідних роликів, робочі поверхні яких утворюють калібр для формування і розділення багатониткового розкату, причому рівчаки чотирьох роликів утворюють центральний калібр, а рівчаки лівої і 3 UA 100891 C2 5 10 правої пар роликів, відповідно - бічні калібри, при цьому кут між осями обертання верхньої пари роликів, як і нижньої, знаходиться в діапазоні 90°-130°, а осі обертання лівої і правої пар роликів лежать у вертикальних площинах, які розташовані симетрично щодо подовжньої вертикальної площини, що проходить по лінії розкатування, і під кутом 82°-87° до неї, що забезпечує в процесі розкатування відхилення бічних ниток розкату від центральної в сторони до розриву міжниткових перемичок, при цьому два верхні ролики встановлені на осях, закріплених на верхньому коромислі, яке за допомогою стяжних регулювальних гвинтів з′єднане з нижнім коромислом, на якому закріплені на осях два нижні ролики. 2. Пристрій за п. 1, який відрізняється тим, що привідні валки робочої кліті виконані гладкими або з калібром для формування багатониткового розкату. 3. Пристрій за п. 1 або п. 2, який відрізняється тим, що робочі поверхні роликів утворюють калібр для формування і розділення багатониткового розкату квадратної, круглої, овальної, прямокутної або ромбічної форми. 4 UA 100891 C2 5 UA 100891 C2 6 UA 100891 C2 Комп’ютерна верстка Л. Купенко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for rolling-division of high quality purveyances

Автори англійськоюNiefiediev Oleksandr Serhiiovych, Niefiediev Serhii Pavlovych

Назва патенту російськоюУстройство для прокатки-разделения сортовых заготовок

Автори російськоюНефедьев Александр Сергеевич, Нефедьев Сергей Павлович

МПК / Мітки

МПК: B21B 1/02, B21B 15/00, B21B 1/16

Мітки: заготівок, сортових, прокатування-розділяння, пристрій

Код посилання

<a href="https://ua.patents.su/9-100891-pristrijj-dlya-prokatuvannya-rozdilyannya-sortovikh-zagotivok.html" target="_blank" rel="follow" title="База патентів України">Пристрій для прокатування-розділяння сортових заготівок</a>