Спосіб контролю параметрів технологічного процесу

Номер патенту: 107039

Опубліковано: 25.05.2016

Автори: ПРОЦЮК ГАЛИНА ЯРОСЛАВІВНА, Возна Наталія Ярославівна, Николайчук Ярослав Миколайович, ПІТУХ ІГОР РОМАНОВИЧ

Формула / Реферат

Спосіб контролю параметрів технологічного процесу, що включає циклічний вимір значень кожного параметра і їхнє запам'ятовування, визначення стану технологічного процесу шляхом порівняння вимірюваних значень параметра з граничними уставками, ідентифікацію стану квазістаціонарного об'єкта, визначення структурної автокореляційної функції та нормованого коефіцієнта взаємокореляції, за якими порівнюють ковзні статистичні характеристики математичного сподівання, який відрізняється тим, що визначають вибіркове та зважене ковзне математичні сподівання, здійснюють контроль відхилень параметрів технологічного процесу по спектру в області можливих значень норми, контроль кластерної моделі матриці ймовірностей переходу технологічного процесу з одного стану в інший, контроль оцінки кореляційної міри ентропії стану технологічного процесу та формування еталонного зображення образно-кластерної моделі стану технологічного процесу "норма", порівняння параметрів еталонного стану з виміряними, спостережуваними та розрахованими параметрами технологічного процесу "норма", "прогноз аварії" та "аварія" та ідентифікацію стану технологічного процесу відображенням на моніторі оператора образно-кластерної моделі.

Текст

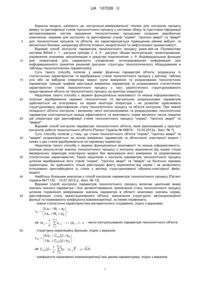

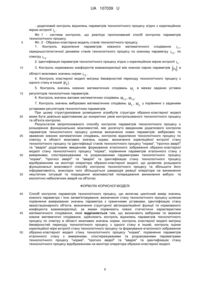

Реферат: Спосіб контролю параметрів технологічного процесу включає циклічний вимір значень кожного параметра і їхнє запам'ятовування, визначення стану технологічного процесу шляхом порівняння вимірюваних значень параметра з граничними уставками, ідентифікацію стану квазістаціонарного об'єкта, визначення структурної автокореляційної функції та нормованого коефіцієнта взаємокореляції, за якими порівнюють ковзні статистичні характеристики математичного сподівання. Визначають вибіркове та зважене ковзне математичні сподівання, здійснюють контроль відхилень параметрів технологічного процесу по спектру в області можливих значень норми, контроль кластерної моделі матриці ймовірностей переходу технологічного процесу з одного стану в інший, контроль оцінки кореляційної міри ентропії стану технологічного процесу та формування еталонного зображення образно-кластерної моделі стану технологічного процесу "норма", порівняння параметрів еталонного стану з виміряними, спостережуваними та розрахованими параметрами технологічного процесу "норма", "прогноз аварії" та "аварія" та ідентифікацію стану технологічного процесу відображенням на моніторі оператора образно-кластерної моделі. UA 107039 U (12) UA 107039 U UA 107039 U 5 10 15 20 25 30 35 40 45 Корисна модель належить до контрольно-вимірювальної техніки для контролю процесу виміру та ідентифікації станів технологічного процесу у системах збору та підготовки інформації автоматизованих систем керування технологічними процесами складних виробничих комплексів, зокрема для контролю та ідентифікації станів "норми", "прогноз аварії" та "аварії" для технологічних процесів та об'єктів, які характеризуються підвищеним рівнем вибухо- та екологічної безпеки, наприклад об'єктів атомної, енергетичної та нафтогазової промисловості. Відомий спосіб контролю параметрів технологічного процесу [www.abb.ua /Промислова система 800хА с. 1 - рисунки трендів; с. 4, 5 - рисунки: общая эксплуатация, проектирование, управление знаниями, визуализация и средства подключения; с. 9: Индивидуальные функции для операторов для надежности управления, интегрированная информация для информационного принятия решений (рисунки: структуры технологического оборудования и таблицы технологических параметров)]. Суть такого способу полягає у вимірі фізичних параметрів об'єкта, розрахунку їх статистичних характеристик та відображенні станів технологічного процесу у вигляді: таблиці усіх або за вибором оператора певної групи виміряних та розрахованих технологічних параметрів; трендів графіків реєстрації виміряних параметрів та розрахованих статистичних характеристик станів технологічного процесу у часі; реалістичного структуризованого представлення об'єкта чи технологічного процесу на моніторі оператора. Недоліком такого способу є звужені функціональні можливості та низька інформативність, оскільки відображення окремих технологічних та віртуальних розрахункових параметрів здійснюється не інтегровано на екрані монітора оператора і не дозволяє здійснювати структуризовану ідентифікацію стану технологічного процесу та об'єкта контролю. При певній складності об'єкта контролю і великому числі контрольованих та розрахункових технологічних параметрів спостерігається низька ефективність та можливість появи великого числа помилок дій оператора при ідентифікації станів технологічного процесу "норма", "прогноз аварії" та "аварія". Відомий спосіб контролю параметрів технологічного об'єкта, який реалізований у пристрої контролю роботи технологічного об'єкта [Патент України № 68874. - 10.04.2012р., Бюл. № 7]. Суть способу полягає у тому, що стани технологічного об'єкта "норма", "прогноз аварії" та "аварія" розраховуються на основі виміряних параметрів та обчисленої кластерної моделі і кожен з цих станів відображається на окремому індикаторі. Недоліком такого способу є звужені функціональні можливості та низька інформативність, оскільки результатом аналізу технологічного процесу є контроль відхилення від норми тільки ймовірнісних переходів кластерної моделі без врахування його виміряних та розрахованих статистичних характеристик. Також недоліком є контроль параметрів технологічного процесу шляхом відображення його станів "норма", "прогноз аварії" та "аварія" на багатьох окремих індикаторах, які здійснюють тільки реєстрацію факту відхилення від норми і не дозволяють інтегровано ідентифікувати ці стани у вигляді структуризованої образно-кластерної фейсмоделі. Найбільш близьким аналогом є спосіб контролю параметрів технологічного процесу [Патент України №71122. - 10.07.2012 р., Бюл. № 13]. Відомий спосіб контролю параметрів технологічного процесу включає циклічний вимір значень кожного параметра і їхнє запам'ятовування, визначення стану технологічного процесу шляхом порівняння вимірюваних значень параметра в області можливих значень норми, ідентифікацію стану квазістаціонарного об'єкта, визначення структурної автокореляційної функції та нормованого коефіцієнта взаємокореляції, за якими порівнюють: - ковзні статистичні характеристики математичного сподівання, згідно з виразами: 0, a1 M j a 2 , L1 1, a1 M j a 2 n j де j 1 x i j , i 12,..., I , n - число контрольованих параметрів технологічного об'єкта; , n i j 50 - структурну кореляційну функцію, згідно з виразом: 0, b C xx j b 2 L2 1 , 1, b1 C xx j b 2 n j де C xx j 1 x i x i j n i j 2 , j 0, m - коефіцієнти нормованої взаємокореляції між двома параметрами, згідно з виразом: 1 UA 107039 U 0,0 xy 1 , L3 1,0 xy 1 де xy 5 R xy 0 n j , x 1 x i M xj n i j x y 2 n j , y 1 y i My j 2 . n i j Таким чином згідно з приведеною сукупністю виміряних та визначених параметрів технологічного процесу в даному способі виконується наступна послідовність операцій; XТП F x i y i S, M j , Mxj, My j, x , y , C xx j, R xy 0, xy, L1, L 2 , L 3 , , , де: xi , yi - вимірювання параметрів технологічного процесу; S - ідентифікація квазістаціонарного стану технологічного процесу; M j , Mxj , My j - визначення ковзних статистичних 10 характеристик математичного сподівання; x , y визначення середньоквадратичних оцінок дисперсії; C xx j - визначення структурної кореляційної функції; R xy 0 - визначення центрованої взаємокореляційної функції в нульовій точці між параметрами yi , xy - визначення коефіцієнта нормованої взаємокореляції між кожною парою параметрів, на основі яких визначаються L1 , L 2 , L 3 - логіко-статистичні оцінки порівняння вимірюваних значень параметрів в області можливих значень норми, відповідно по амплітуді L1 , по динаміці L 2 та фазі L 3 . Система контролю, що реалізує відомий спосіб, на кресленні зображено датчики вимірів параметрів 1, 1-2, … 1-n, блок збору інформації 2, до інформаційного входу якого підключені датчики 1-1, 1-2, … 1-n, пульт оператора 3, пристрій підготовки інформації 4, першу шину 5, що з'єднує пристрій підготовки інформації 4 і пульт оператора 3, другу шину 6, що з'єднує пристрій підготовки інформації 4 і блок збору інформації 2, блок введення інформації 1, третю шину 8, що з'єднує блок виведення інформації 7 і пристрій підготовки інформації 4, шину 9, що з'єднує пульт оператора 3 і блок збору інформації 2. Недоліком відомого способу є звужені функціональні можливості, які обумовлені тим, що контроль параметрів технологічного процесу не здійснюється шляхом визначення вибіркових та зважених ковзних математичних сподівань параметрів технологічного процесу, порівняння спектральних характеристик вимірювальних значень параметрів технологічного процесу в області можливих значень норми, визначення матриці ймовірностей переходу технологічного процесу з одного стану в інший, визначення оцінки кореляційної ентропії технологічного процесу, формування еталонного зображення образно-кластерної моделі стану технологічного процесу "норма", порівняння параметрів еталонного стану з виміряними, спостережуваними та розрахованими параметрами технологічного процесу "норма", "прогноз аварії" та "аварія" та ідентифікацію стану технологічного процесу відображення на моніторі оператора у вигляді образно-кластерної моделі, що знижує інформативність ідентифікації стану технологічного процесу В основу корисної моделі поставлена задача удосконалення способу контролю параметрів технологічного процесу шляхом розширення функціональних можливостей та збільшення його інформативності. Поставлена задача вирішується тим, що спосіб контролю параметрів технологічного процесу, що включає циклічний вимір значень кожного параметра і їхнє запам'ятовування, визначення стану технологічного процесу шляхом порівняння вимірюваних значень параметра з граничними уставками, ідентифікацію стану квазістаціонарного об'єкта, визначення структурної автокореляційної функції та нормованого коефіцієнта взаємокореляції, за якими порівнюють ковзні статистичні характеристики математичного сподівання, в якому - додатково визначають вибіркові математичні сподівання, згідно з виразами: xi , 15 20 25 30 35 40 1 n 1 n i , y n Yi , n i 1 i 1 які характеризують відповідність значень уставкам регуляторів технологічного процесу; - додатково визначають зважені ковзні математичні сподівання параметрів, згідно з виразами: x 45 v x 1 n j 1 n j Vi j i j , v y n Vi j Yi j , n i 1 j i 1 j 2 UA 107039 U 5 які дозволяють виконувати екстраполяцію та передбачення зміни станів технологічного процесу в часі, де Vi j - вагова функція, що визначає інформативність виміряного значення технологічного процесу з нульовим ефектом старіння інформації, що дозволяє прогнозувати тенденцію та майбутні стани технологічного процесу; - додатково виконують порівняння спектральних характеристик вимірюваних значень параметрів в області можливих значень норми, згідно з виразами: 0, S1 S w S 2 L4 , 1, S1 S w S 2 де S w 1 m m xx j w j e j R j xx j xx Dx 10 , w - кругова частота косинусного перетворення Фур'є, j 1 - нормована і центрована автокореляційна функція контрольованого параметра технологічного процесу, D x 2 - дисперсія технологічного процесу, x - центрована автокореляційна функція параметра технологічного процесу, ; - додатково визначають матрицю ймовірностей переходу технологічного процесу з одного стану в інший Pij , де 15 20 , де - ймовірнісний стан норми, - ймовірнісний стан прогнозу різних видів передаварійних станів, Pij - ймовірнісний стан аварії, i 1 m , j 1, n ; , - додатково здійснюють оцінку кореляційної ентропії технологічного процесу, яка відображає деградацію кореляційних характеристик технологічного процесу і передбачає розвиток передаварійних станів технологічного процесу, згідно з виразом: 1 1 m x n log 2 D2 R 2 j , x xx m j 1 2 25 30 35 де m - число точок автокореляційної функції, - цілочисельна функція з округленням до більшого цілого [Николайчук Я.М. Теорія джерел інформації. - Тернопіль ТНЕУ, 2008. - 536 с.]; - додатково формують еталонне зображення образно-кластерної моделі стану технологічного процесу "норма", додатково порівнюють параметри еталонного стану з виміряними, спостережуваними та розрахованими параметрами технологічного процесу "норма", "прогноз аварії" та "аварія" та ідентифікують стан технологічного процесу додатковим відображенням на моніторі оператора структуризованої образно-кластерної фейс-моделі. Таким чином, в результаті додаткового введення операцій визначення вибіркових математичних сподівань, додаткового здійснення контролю реальних відхилень середньостатистичних станів технологічного процесу від заданих уставок регуляторів параметрів; додаткового визначення оцінок зважених ковзних математичних сподівань; додаткового контролю відхилення технологічного процесу по спектру в області можливих значень норми та додаткової оцінки кореляційної ентропії технологічного процесу досягнуто розширення функціональних можливостей контролю параметрів технологічного процесу; додаткового формування еталонного зображення образно-кластерної моделі стану технологічного процесу "норма", додаткового порівняння параметрів еталонного стану з виміряними, спостережуваними та розрахованими параметрами технологічного процесу "норма", "прогноз аварії" та "аварія" та ідентифікацію стану технологічного процесу додатковим відображенням на моніторі оператора образно-кластерної моделі, яке полягає в тому, що 3 UA 107039 U 5 10 15 20 25 30 35 40 45 50 55 дозволяє передбачати та прогнозувати розвиток передаварійних станів технологічного процесу, а додаткова побудова та відображення образно-кластерної моделі дозволяє підвищити інформативність контролю параметрів технологічного процесу. Таким чином, згідно з визначенням додатково введених нових параметрів технологічного процесу, удосконалений контроль параметрів технологічного процесу з можливістю передбачення розвитку передаварійних та аварійних станів технологічного процесу, запропонований спосіб здійснюється згідно з наступною послідовністю операцій: XТП F(x i y i S, M j , Mxj, My j, x , y , C xx j, R xy 0, xy, , , , L1, L 2 , L 3 , Mx , My , Mv x, Mv y, L 4 , Pij , Ix ) де Mx , M y , Mv x , M v y , L 4 , Pij , Ix - додатково визначаються нові параметри технологічного процесу, які дозволяють збільшити функціональні можливості й інформативність способу контролю параметрів технологічного процесу та формування еталонного зображення образнокластерної моделі стану технологічного процесу "норма", порівняння параметрів еталонного стану з виміряними, спостережуваними та розрахованими параметрами технологічного процесу "норма", "прогноз аварії" та "аварія", ідентифікацію стану технологічного процесу відображенням на моніторі оператора образно-кластерної моделі, що дозволяє додатково підвищити швидкодію реакції оператора на відхилення технологічного процесу від норми та попередити виникнення його аварійних станів. Система контролю, що реалізує пропонований спосіб, на фіг. 1 зображено датчики вимірів параметрів 1, 1-2, … 1-n, блок збору інформації 2, до інформаційного входу якого підключені датчики 1-1, 1-2, … 1-n, пульт оператора 3, пристрій підготовки інформації 4, першу шину 5, що з'єднує пристрій підготовки інформації 4 і пульт оператора 3, другу шину 6, що з'єднує пристрій підготовки інформації 4 і блок збору інформації 2, блок введення інформації 1, третю шину 8, що з'єднує блок виведення інформації 7, і пристрій підготовки інформації 4, шину 9, що з'єднує пульт оператора 3 і блок збору інформації 2; яка додатково містить постійний запам'ятовуючий пристрій (ПЗП) 10, вхід якого з'єднаний додатковою шиною 11 з додатково введеним першим виходом блока виводу 7, а вихід ПЗП 10 з'єднаний з першим входом блока порівняння 12, другий вхід якого з'єднаний додатковою шиною 13 з другим виходом блока виводу 7, а вихід з'єднаний додатково введеною шиною 14 з додатково введеним монітором оператора 15, на якому відображається образно-кластерна модель. Блок збору інформації 2 призначений для видачі по сигналу ідентифікації стану об'єкта контролю від пульта 3 кодів значень виміряних параметрів і передачі їх в пристрій підготовки інформації 4. Коди виміряних значень, які передаються по шині 6, супроводжуються кодом стану об'єкта S, які передаються по шині 5 з пульта оператора 3 в блок попередньої підготовки інформації 4. Пристрій підготовки інформації 4 являє собою програмний контролер, що реалізує паралельне опитування датчиків 1 і перетворення кодів вихідних величин датчиків, отриманих від блока збору інформації 2 у значення відповідних параметрів. На виході блока збору інформації 2 за допомогою шини 6 в пристрій підготовки інформації надходить набір кодів ансамблю параметрів, які визначаються кодом стану керування S, що надходять з пульта оператора 3 шиною 9 в блок збору інформації 2. В додатково введеному блоці ПЗП 10 зберігаються коди еталонного зображення стану технологічного процесу "норма" образнокластерної моделі, які порівнюються у блоці порівняння 12 з виміряними, спостережуваними та розрахованими параметрами технологічного процесу, а на моніторі оператора 15 динамічно відображаються слайди у відповідності з реальним станом технологічного процесу: "норма", "прогноз аварії", "аварія". Як образно-кластерне відображення динаміки станів "норми", "прогноз аварії" та "аварії" технологічного процесу на моніторі оператора формується структуризована образно-кластерна модель динамічних слайдів стилізовано наближених до ознак обличчя (фейс-моделі) людини з циклічним оновленням слайдів в реальному часі з дискретністю в границях 0,8-2,4с., що відповідає вимогам ергономіки сприймання інформації суб'єктом -оператором. Принцип побудови структуризованої образно-кластерної моделі полягає в тому, що в особливих точках монітора, наближених до структуризованого зображення обличчя людини, формуються статичні або динамічні дворівневі чи кольорові символи, що відображають динаміку виміряних та розрахованих параметрів технологічного процесу. При цьому зображення образно-кластерної моделі (фіг.2:а, б, в) відповідно відображають стани технологічного процесу - "норма", "прогноз аварії" та "аварія". Відображення на моніторі оператора образно-кластерної моделі технологічного процесу у стані "норма" є еталонним, яке задається постійним запам'ятовуючим пристроєм, порівнюється з виміряними, спостережуваними та розрахованими 4 UA 107039 U 5 параметрами технологічного процесу і динамічно відображається на моніторі оператора. При зміні виміряних та розрахованих параметрів технологічного процесу у відповідних позиціях образно-кластерної фейс-моделі відбувається реструктуризація образно-кластерного відображення станів технологічного процесу, відповідно "норма", "прогноз аварії" та "аварія". Приклад реалізації образно-кластерної моделі для різних станів технологічного процесу у порівнянні з еталонним, показано в таблиці. Стан технологічного процесу Еталон Норма Прогноз аварії Аварія Стан технологічного процесу Еталон Норма Прогноз аварії Аварія 10 15 20 25 30 Параметри технологічного процесу xi yi S Mj Mxj My j x y C xx j R xy 0 • + + +• + + + • + + + • + + • + • + • + + • + + • + + * + + Параметри технологічного процесу xy L1 L2 L3 Mx My Mv x Mv y L4 Pij Ix • + + • + • + • + • + + • + + • + + • + + • + + • + + • + + Відображення динаміки зміни структуризованого зображення образно-кластерної моделі на екрані монітора оператора відбувається згідно з відповідним програмним забезпеченням шляхом порівняння виміряних, спостережуваних та розрахованих параметрів технологічного процесу з еталонними. Процес виміру та ідентифікації станів об'єкта контролю включає наступні етапи: - з пульта оператора 3 подачу сигналу стану технологічного процесу S по шині 9 подається в блок збору інформації 2, а по шині 5 в пристрій підготовки інформації 4; - прийом і розшифровку сигналу виклику ансамблів n з m параметрів блока збору інформації 2 і видачу кодів з його багатоканального аналого-цифрового перетворювача (АЦП на кресленні не показаний) в пристрій підготовки інформації 4; - перетворення і запам'ятовування отриманих значень кодів параметрів; - визначення стану технологічного процесу; - додаткове формування еталонного зображення образно-кластерної моделі стану технологічного процесу "норма"; - додаткове порівняння параметрів еталонного стану з виміряними, спостережуваними та розрахованими параметрами технологічного процесу; - додаткове виведення значення параметрів технологічного процесу на моніторі оператора у вигляді образно-кластерної моделі. Пропонований спосіб передбачає наступні види контролю, виконувані в приведеному нижче порядку: - контроль перебування отриманого значення ковзного математичного сподівання M j контрольованих параметрів в області можливих значень норми L1 ; - контроль середньостатистичної динаміки C xx j станів технологічного процесу по кожному параметру в області можливих значень норми L 2 ; - контроль нормованих коефіцієнтів взаємокореляції між кожною парою параметрів xy в 35 області можливих значень норми L 3 ; - додатковий контроль вибіркових математичних сподівань Mx , M y ; 40 - додатковий контроль зважених математичних сподівань Mv x , M v y ; - додатковий контроль відхилень параметрів технологічного процесу по спектру L 4 в області можливих значень норми; - додатковий контроль кластерної моделі матриці ймовірностей переходу технологічного процесу з одного стану в інший Pij ; 5 UA 107039 U 5 - додатковий контроль відхилень параметрів технологічного процесу згідно з кореляційною мірою ентропії Ix . Фіг. 1 - система контролю, що реалізує пропонований спосіб контролю параметрів технологічного процесу. Фіг. 2 - Образно-кластерна модель станів технологічного процесу. 1. Контроль відхилення параметрів: ковзного математичного сподівання L1 , середньостатистичної динаміки станів технологічного процесу по кожному параметру L 2 , по спектру L 4 . 2. Ідентифікація параметрів технологічного процесу згідно з кореляційною мірою ентропії Ix . 10 3. Контроль нормованих коефіцієнтів взаємокореляції між кожною парою параметрів ij в області можливих значень норми L 3 . 4. Контроль кластерної моделі матриці ймовірностей переходу технологічного процесу з одного стану в інший Pij . 15 20 25 30 35 5. Контроль значень ковзних математичних сподівань M j в межах заданих уставок регуляторів технологічних параметрів. 6. Контроль значень вагових математичних сподівань Mv x , M v y . 7. Контроль значень вибіркових математичних сподівань Mx , M y у порівнянні з заданими уставками регуляторів технологічних параметрів. При цьому структуризоване розміщення атрибутів структури образно-кластерної моделі може бути довільно-адаптованим до конкретних умов контрольованого технологічного процесу та об'єкта контролю. Результатом запропонованого способу контролю параметрів технологічного процесу є розширення функціональних можливостей, яке досягнуто введенням додаткового контролю параметрів технологічного процесу шляхом визначення нових параметрів: вибіркових та зважених ковзних математичних сподівань, контролю відхилення технологічного процесу по спектру в області можливих значень норми, визначення кореляційної ентропії стану технологічного процесу та ідентифікації станів технологічного процесу "норма", "прогноз аварії" та "аварія" додатковим введенням формування еталонного зображення образно-кластерної моделі стану технологічного процесу "норма", порівняння параметрів еталонного стану з виміряними, спостережуваними та розрахованими параметрами технологічного процесу "норма", "прогноз аварії" та "аварія" та ідентифікацію стану технологічного процесу відображенням на моніторі оператора образно-кластерної моделі, що дозволяє розширити функціональні можливості способу контролю технологічного процесу та збільшити його інформативність, внаслідок чого збільшується швидкодія реакції оператора на виникнення нештатних ситуацій та покращення можливостей попередження виникнення вибухо- та екологічно небезпечних аварій на об'єктах. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 40 45 50 Спосіб контролю параметрів технологічного процесу, що включає циклічний вимір значень кожного параметра і їхнє запам'ятовування, визначення стану технологічного процесу шляхом порівняння вимірюваних значень параметра з граничними уставками, ідентифікацію стану квазістаціонарного об'єкта, визначення структурної автокореляційної функції та нормованого коефіцієнта взаємокореляції, за якими порівнюють ковзні статистичні характеристики математичного сподівання, який відрізняється тим, що визначають вибіркове та зважене ковзне математичні сподівання, здійснюють контроль відхилень параметрів технологічного процесу по спектру в області можливих значень норми, контроль кластерної моделі матриці ймовірностей переходу технологічного процесу з одного стану в інший, контроль оцінки кореляційної міри ентропії стану технологічного процесу та формування еталонного зображення образно-кластерної моделі стану технологічного процесу "норма", порівняння параметрів еталонного стану з виміряними, спостережуваними та розрахованими параметрами технологічного процесу "норма", "прогноз аварії" та "аварія" та ідентифікацію стану технологічного процесу відображенням на моніторі оператора образно-кластерної моделі. 6 UA 107039 U Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Автори англійськоюNYKOLAICHUK YAROSLAV MYKOLAIOVYCH

Автори російськоюНИКОЛАЙЧУК ЯРОСЛАВ НИКОЛАЕВИЧ

МПК / Мітки

МПК: G06F 11/277, G05B 23/00

Мітки: технологічного, спосіб, контролю, процесу, параметрів

Код посилання

<a href="https://ua.patents.su/9-107039-sposib-kontrolyu-parametriv-tekhnologichnogo-procesu.html" target="_blank" rel="follow" title="База патентів України">Спосіб контролю параметрів технологічного процесу</a>

Попередній патент: Система кріплення предметів на несучій поверхні

Наступний патент: Насадка спиртовловлювача

Випадковий патент: Спосіб одержання порошкового штучного графіту