Спосіб виготовлення катодного блока для електролітичної комірки для одержання алюмінію

Формула / Реферат

1. Спосіб виготовлення катодного блока, який включає стадії:

a) підготовки суміші вихідних матеріалів, яка включає в себе кокс і пек, причому кокс включає в себе два сорти коксу, які в ході карбонізації і/або графітування, і/або охолоджування мають різну поведінку відносно зміни об'єму,

b) формування сирцю з суміші і

c) карбонізації сирцю і графітування карбонізованого сирцю, без його попереднього імпрегнування, з одержанням графітованого тіла (виробу), а також охолоджування після графітування.

2. Спосіб за п. 1, який відрізняється тим, що одержують катодний блок з об'ємною густиною вуглецевої частини, що становить більше 1,68 г/см3, особливо переважно більше 1,71 г/см3, зокрема аж до 1,75 г/см3.

3. Спосіб за п. 1 або 2, який відрізняється тим, що два сорти коксу включають в себе перший сорт коксу і другий сорт коксу, причому перший сорт коксу в ході карбонізації і/або графітування, і/або охолоджування виявляє сильнішу усадку і/або розширення, ніж другий сорт коксу.

4. Спосіб за п. 3, який відрізняється тим, що усадка і/або розширення першого сорту коксу в ході карбонізації і/або графітування, і/або охолоджування з розрахунку на об'єм перевищує щонайменше на 10 % таку/таке другого сорту коксу, зокрема перевищує щонайменше на 25 %, особливо перевищує щонайменше на 50 %.

5. Спосіб за одним або більше з пп. 1-4, який відрізняється тим, що кількісна частка у відсотках по масі другого сорту коксу з розрахунку на сумарну кількість коксу становить від 50 до 90 %.

6. Спосіб за одним або більше з пп. 1-5, який відрізняється тим, що до коксу додають додатковий вуглецевмісний матеріал і/або добавки, і/або порошкоподібний твердий матеріал.

7. Спосіб за п. 6, який відрізняється тим, що частка твердого матеріалу, зокрема, такого як ТіВ2, в суміші знаходиться в діапазоні від 15 до 60 мас. %, зокрема від 20 до 50 мас. %.

8. Спосіб за одним з пп. 1-7, який відрізняється тим, що катодний блок виготовляють у вигляді багатошарового блока, причому перший шар містить кокс як вихідний матеріал і, при необхідності, додатковий вуглецевмісний матеріал, а другий шар містить кокс як вихідний матеріал і вогнетривкий твердий матеріал, зокрема ТіВ2, і, при необхідності, додатковий вуглецевмісний матеріал.

9. Спосіб за п. 8, який відрізняється тим, що кокс першого і/або другого шару включає в себе два сорти коксу, які, за рахунок різної поведінки відносно зміни об'єму в ході карбонізації і/або графітування, і/або охолоджування, приводять до об'ємної густини графіту, що утворюється, більше 1,70 г/см3.

10. Спосіб за п. 8 або 9, який відрізняється тим, що другий шар має висоту, яка становить від 10 до 50 %, зокрема від 15 до 45 %, сумарної висоти катодного блока.

11. Спосіб за одним або більше з пп. 7-10, який відрізняється тим, що твердий матеріал має унімодальний розподіл частинок за розміром, причому значення d50 лежить між 10 і 20 мкм, зокрема між 12 і 18 мкм, зокрема між 14 і 16 мкм.

12. Спосіб за одним або більше з пп. 7-11, який відрізняється тим, що значення d90 вогнетривкого твердого матеріалу лежить між 20 і 40 мкм, зокрема між 25 і 30 мкм.

13. Спосіб за одним або більше з пп. 7-12, який відрізняється тим, що значення d10 вогнетривкого твердого матеріалу лежить між 2 і 7 мкм, зокрема між 3 і 5 мкм.

14. Спосіб за одним або більше з пп. 1-13, який відрізняється тим, що стадію графітування проводять при температурах у діапазоні від 2550 °C до 3000 °C, зокрема в діапазоні від 2600 до 2900 °С.

15. Катодний блок, зокрема виготовлений способом за одним або більше з пп. 1-14, який відрізняється тим, що об'ємна густина відносно вуглецевої частини для щонайменше одного шару катодного блока перевищує 1,68 г/см3, зокрема перевищує 1,70 г/см3, зокрема щонайменше перевищує 1,71 г/см3, зокрема становить аж до 1,75 г/см3.

Текст

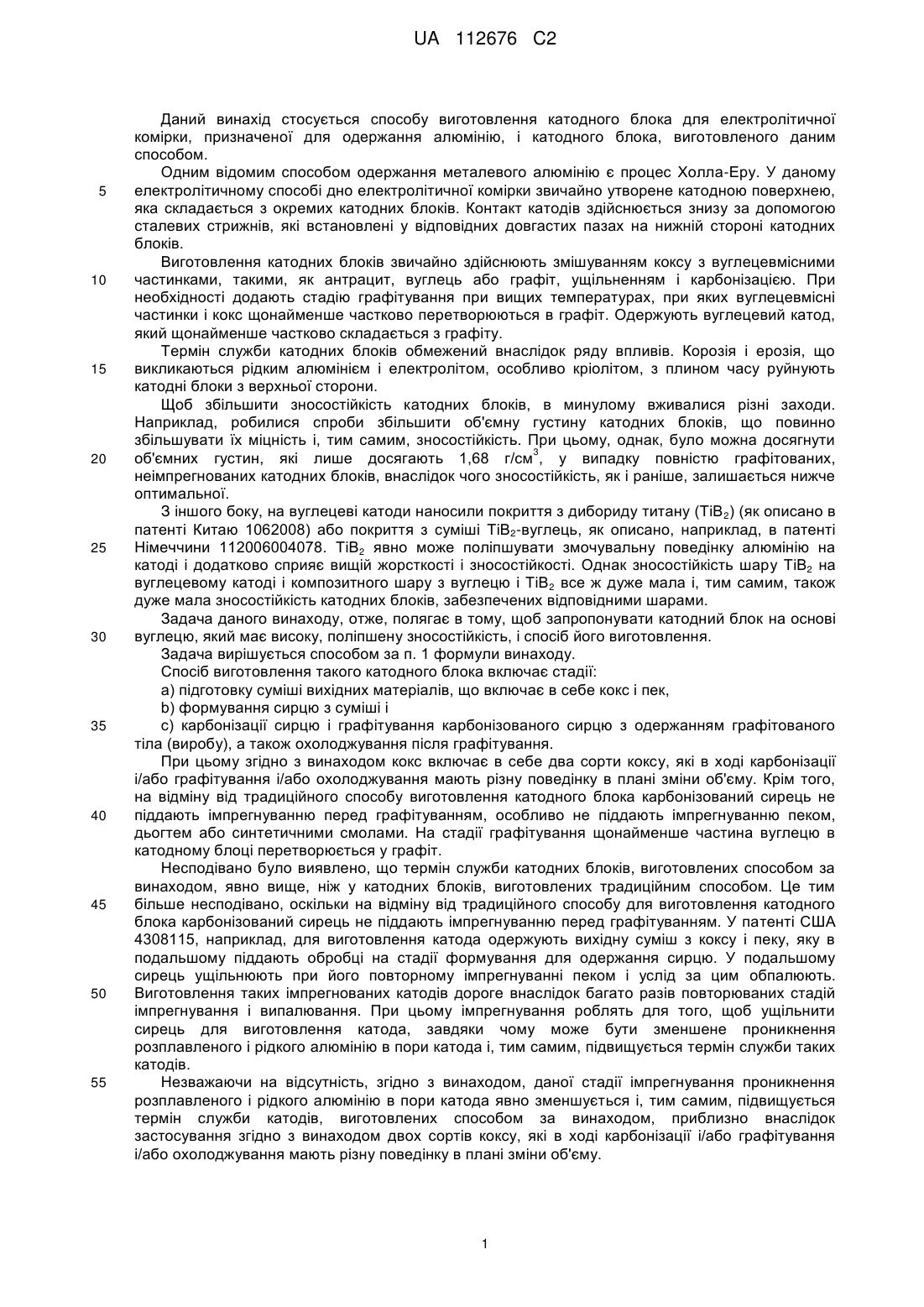

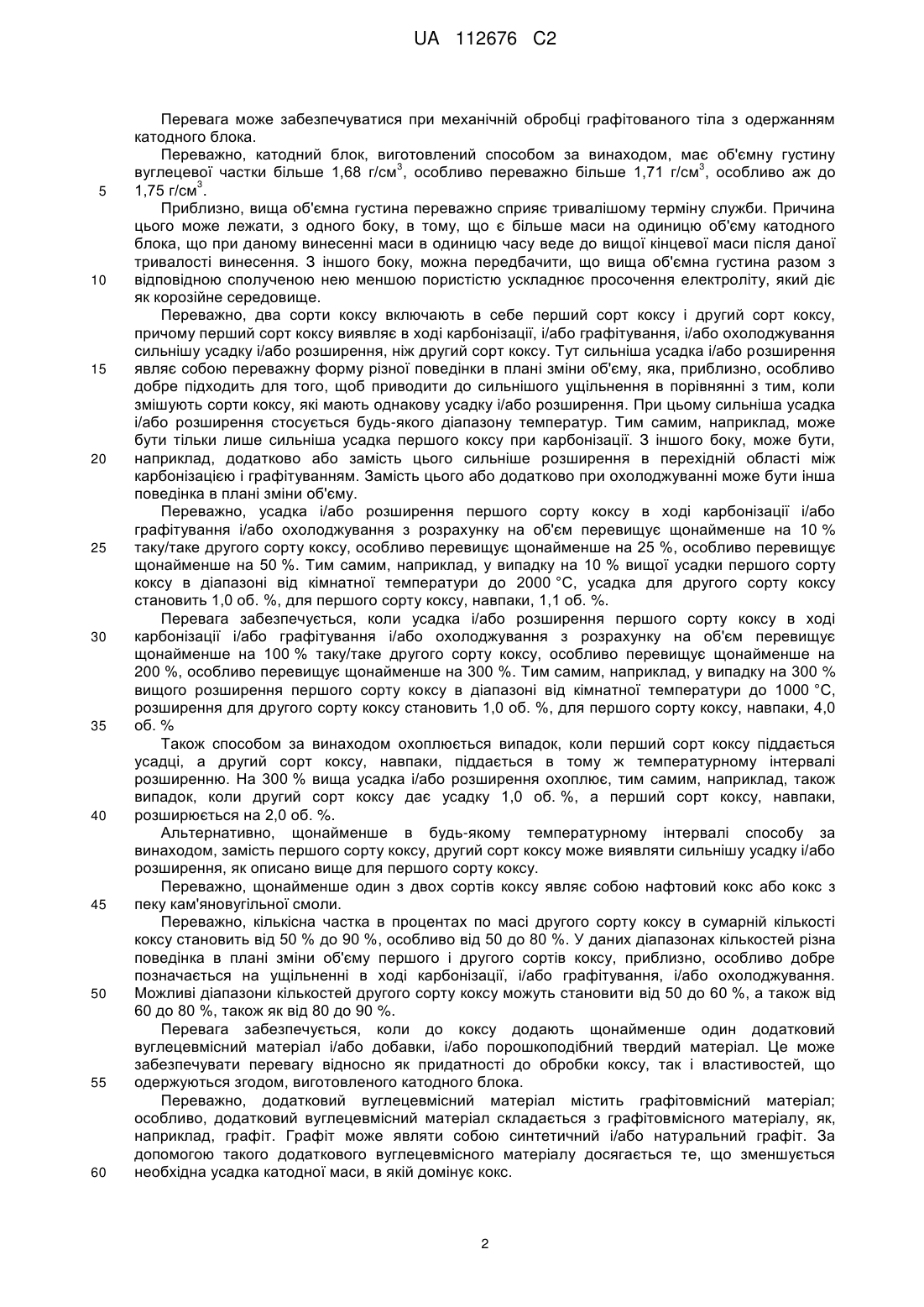

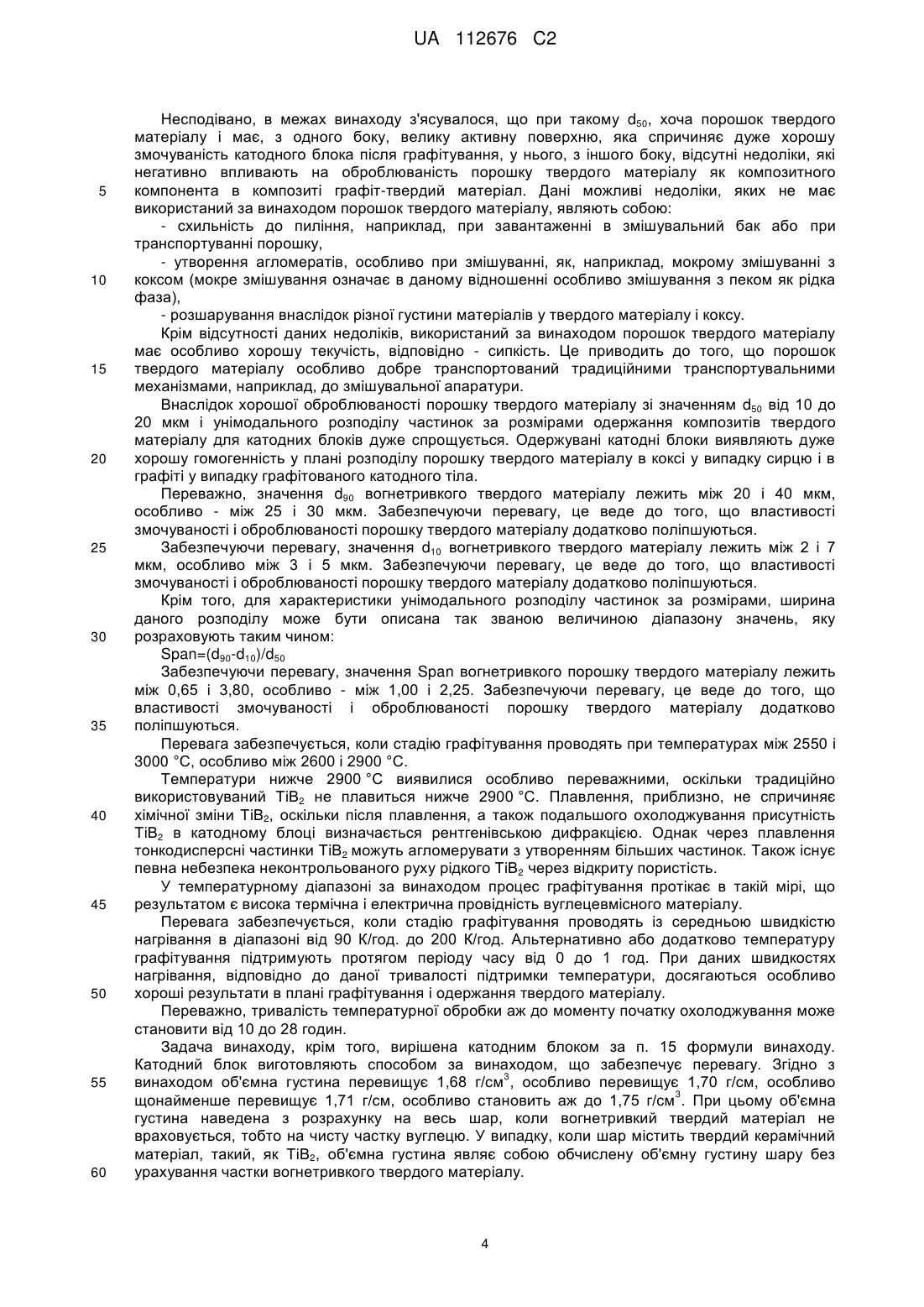

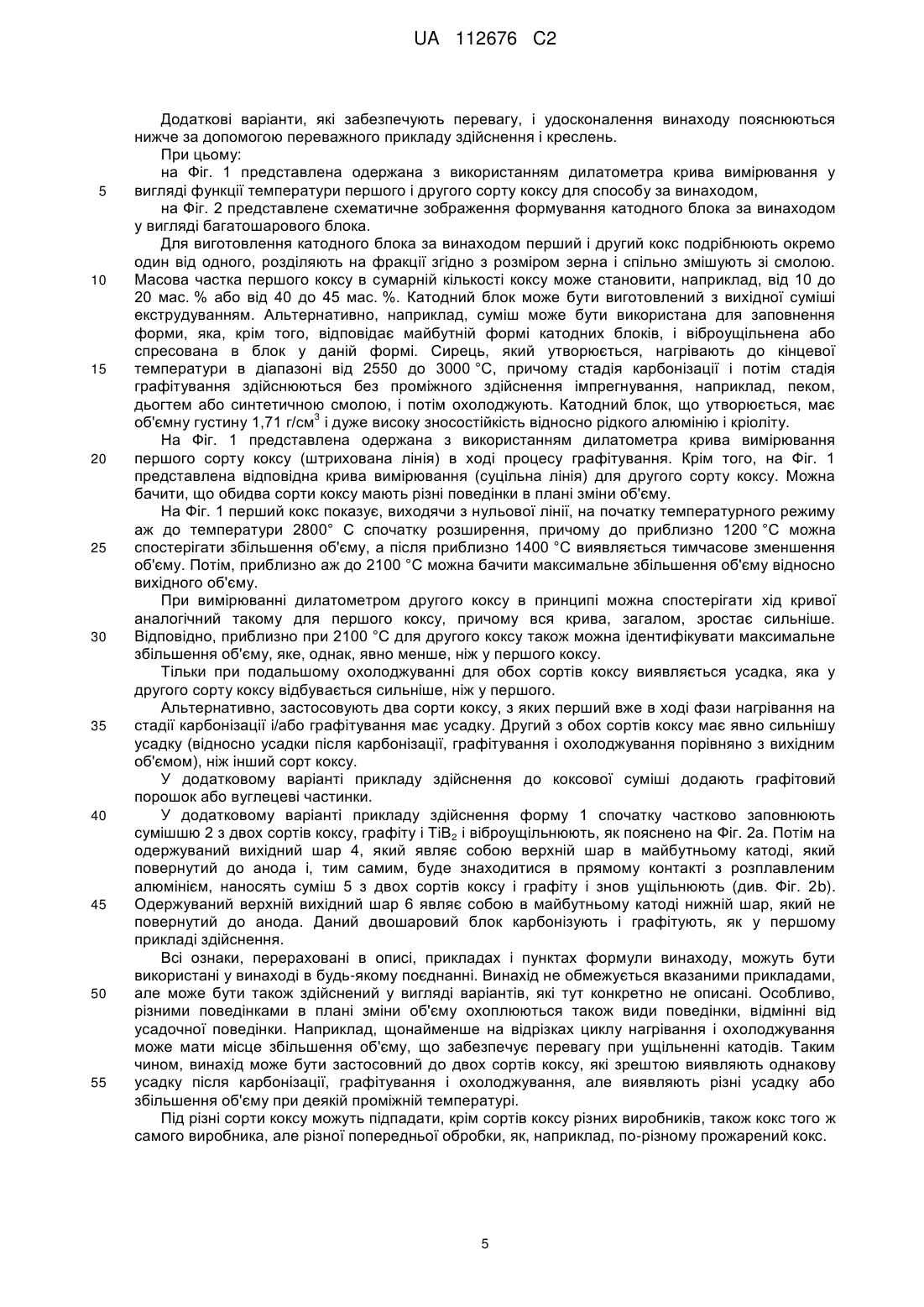

Реферат: Даний винахід стосується способу виготовлення катодного блока для електролітичної комірки для одержання алюмінію і катодного блока, виготовленого даним способом. UA 112676 C2 (12) UA 112676 C2 UA 112676 C2 5 10 15 20 25 30 35 40 45 50 55 Даний винахід стосується способу виготовлення катодного блока для електролітичної комірки, призначеної для одержання алюмінію, і катодного блока, виготовленого даним способом. Одним відомим способом одержання металевого алюмінію є процес Холла-Еру. У даному електролітичному способі дно електролітичної комірки звичайно утворене катодною поверхнею, яка складається з окремих катодних блоків. Контакт катодів здійснюється знизу за допомогою сталевих стрижнів, які встановлені у відповідних довгастих пазах на нижній стороні катодних блоків. Виготовлення катодних блоків звичайно здійснюють змішуванням коксу з вуглецевмісними частинками, такими, як антрацит, вуглець або графіт, ущільненням і карбонізацією. При необхідності додають стадію графітування при вищих температурах, при яких вуглецевмісні частинки і кокс щонайменше частково перетворюються в графіт. Одержують вуглецевий катод, який щонайменше частково складається з графіту. Термін служби катодних блоків обмежений внаслідок ряду впливів. Корозія і ерозія, що викликаються рідким алюмінієм і електролітом, особливо кріолітом, з плином часу руйнують катодні блоки з верхньої сторони. Щоб збільшити зносостійкість катодних блоків, в минулому вживалися різні заходи. Наприклад, робилися спроби збільшити об'ємну густину катодних блоків, що повинно збільшувати їх міцність і, тим самим, зносостійкість. При цьому, однак, було можна досягнути 3 об'ємних густин, які лише досягають 1,68 г/см , у випадку повністю графітованих, неімпрегнованих катодних блоків, внаслідок чого зносостійкість, як і раніше, залишається нижче оптимальної. З іншого боку, на вуглецеві катоди наносили покриття з дибориду титану (ТіВ 2) (як описано в патенті Китаю 1062008) або покриття з суміші ТіВ2-вуглець, як описано, наприклад, в патенті Німеччини 112006004078. ТіВ2 явно може поліпшувати змочувальну поведінку алюмінію на катоді і додатково сприяє вищій жорсткості і зносостійкості. Однак зносостійкість шару ТіВ2 на вуглецевому катоді і композитного шару з вуглецю і ТіВ2 все ж дуже мала і, тим самим, також дуже мала зносостійкість катодних блоків, забезпечених відповідними шарами. Задача даного винаходу, отже, полягає в тому, щоб запропонувати катодний блок на основі вуглецю, який має високу, поліпшену зносостійкість, і спосіб його виготовлення. Задача вирішується способом за п. 1 формули винаходу. Спосіб виготовлення такого катодного блока включає стадії: a) підготовку суміші вихідних матеріалів, що включає в себе кокс і пек, b) формування сирцю з суміші і c) карбонізації сирцю і графітування карбонізованого сирцю з одержанням графітованого тіла (виробу), а також охолоджування після графітування. При цьому згідно з винаходом кокс включає в себе два сорти коксу, які в ході карбонізації і/або графітування і/або охолоджування мають різну поведінку в плані зміни об'єму. Крім того, на відміну від традиційного способу виготовлення катодного блока карбонізований сирець не піддають імпрегнуванню перед графітуванням, особливо не піддають імпрегнуванню пеком, дьогтем або синтетичними смолами. На стадії графітування щонайменше частина вуглецю в катодному блоці перетворюється у графіт. Несподівано було виявлено, що термін служби катодних блоків, виготовлених способом за винаходом, явно вище, ніж у катодних блоків, виготовлених традиційним способом. Це тим більше несподівано, оскільки на відміну від традиційного способу для виготовлення катодного блока карбонізований сирець не піддають імпрегнуванню перед графітуванням. У патенті США 4308115, наприклад, для виготовлення катода одержують вихідну суміш з коксу і пеку, яку в подальшому піддають обробці на стадії формування для одержання сирцю. У подальшому сирець ущільнюють при його повторному імпрегнуванні пеком і услід за цим обпалюють. Виготовлення таких імпрегнованих катодів дороге внаслідок багато разів повторюваних стадій імпрегнування і випалювання. При цьому імпрегнування роблять для того, щоб ущільнити сирець для виготовлення катода, завдяки чому може бути зменшене проникнення розплавленого і рідкого алюмінію в пори катода і, тим самим, підвищується термін служби таких катодів. Незважаючи на відсутність, згідно з винаходом, даної стадії імпрегнування проникнення розплавленого і рідкого алюмінію в пори катода явно зменшується і, тим самим, підвищується термін служби катодів, виготовлених способом за винаходом, приблизно внаслідок застосування згідно з винаходом двох сортів коксу, які в ході карбонізації і/або графітування і/або охолоджування мають різну поведінку в плані зміни об'єму. 1 UA 112676 C2 5 10 15 20 25 30 35 40 45 50 55 60 Перевага може забезпечуватися при механічній обробці графітованого тіла з одержанням катодного блока. Переважно, катодний блок, виготовлений способом за винаходом, має об'ємну густину 3 3 вуглецевої частки більше 1,68 г/см , особливо переважно більше 1,71 г/см , особливо аж до 3 1,75 г/см . Приблизно, вища об'ємна густина переважно сприяє тривалішому терміну служби. Причина цього може лежати, з одного боку, в тому, що є більше маси на одиницю об'єму катодного блока, що при даному винесенні маси в одиницю часу веде до вищої кінцевої маси після даної тривалості винесення. З іншого боку, можна передбачити, що вища об'ємна густина разом з відповідною сполученою нею меншою пористістю ускладнює просочення електроліту, який діє як корозійне середовище. Переважно, два сорти коксу включають в себе перший сорт коксу і другий сорт коксу, причому перший сорт коксу виявляє в ході карбонізації, і/або графітування, і/або охолоджування сильнішу усадку і/або розширення, ніж другий сорт коксу. Тут сильніша усадка і/або розширення являє собою переважну форму різної поведінки в плані зміни об'єму, яка, приблизно, особливо добре підходить для того, щоб приводити до сильнішого ущільнення в порівнянні з тим, коли змішують сорти коксу, які мають однакову усадку і/або розширення. При цьому сильніша усадка і/або розширення стосується будь-якого діапазону температур. Тим самим, наприклад, може бути тільки лише сильніша усадка першого коксу при карбонізації. З іншого боку, може бути, наприклад, додатково або замість цього сильніше розширення в перехідній області між карбонізацією і графітуванням. Замість цього або додатково при охолоджуванні може бути інша поведінка в плані зміни об'єму. Переважно, усадка і/або розширення першого сорту коксу в ході карбонізації і/або графітування і/або охолоджування з розрахунку на об'єм перевищує щонайменше на 10 % таку/таке другого сорту коксу, особливо перевищує щонайменше на 25 %, особливо перевищує щонайменше на 50 %. Тим самим, наприклад, у випадку на 10 % вищої усадки першого сорту коксу в діапазоні від кімнатної температури до 2000 °C, усадка для другого сорту коксу становить 1,0 об. %, для першого сорту коксу, навпаки, 1,1 об. %. Перевага забезпечується, коли усадка і/або розширення першого сорту коксу в ході карбонізації і/або графітування і/або охолоджування з розрахунку на об'єм перевищує щонайменше на 100 % таку/таке другого сорту коксу, особливо перевищує щонайменше на 200 %, особливо перевищує щонайменше на 300 %. Тим самим, наприклад, у випадку на 300 % вищого розширення першого сорту коксу в діапазоні від кімнатної температури до 1000 °C, розширення для другого сорту коксу становить 1,0 об. %, для першого сорту коксу, навпаки, 4,0 об. % Також способом за винаходом охоплюється випадок, коли перший сорт коксу піддається усадці, а другий сорт коксу, навпаки, піддається в тому ж температурному інтервалі розширенню. На 300 % вища усадка і/або розширення охоплює, тим самим, наприклад, також випадок, коли другий сорт коксу дає усадку 1,0 об. %, а перший сорт коксу, навпаки, розширюється на 2,0 об. %. Альтернативно, щонайменше в будь-якому температурному інтервалі способу за винаходом, замість першого сорту коксу, другий сорт коксу може виявляти сильнішу усадку і/або розширення, як описано вище для першого сорту коксу. Переважно, щонайменше один з двох сортів коксу являє собою нафтовий кокс або кокс з пеку кам'яновугільної смоли. Переважно, кількісна частка в процентах по масі другого сорту коксу в сумарній кількості коксу становить від 50 % до 90 %, особливо від 50 до 80 %. У даних діапазонах кількостей різна поведінка в плані зміни об'єму першого і другого сортів коксу, приблизно, особливо добре позначається на ущільненні в ході карбонізації, і/або графітування, і/або охолоджування. Можливі діапазони кількостей другого сорту коксу можуть становити від 50 до 60 %, а також від 60 до 80 %, також як від 80 до 90 %. Перевага забезпечується, коли до коксу додають щонайменше один додатковий вуглецевмісний матеріал і/або добавки, і/або порошкоподібний твердий матеріал. Це може забезпечувати перевагу відносно як придатності до обробки коксу, так і властивостей, що одержуються згодом, виготовленого катодного блока. Переважно, додатковий вуглецевмісний матеріал містить графітовмісний матеріал; особливо, додатковий вуглецевмісний матеріал складається з графітовмісного матеріалу, як, наприклад, графіт. Графіт може являти собою синтетичний і/або натуральний графіт. За допомогою такого додаткового вуглецевмісного матеріалу досягається те, що зменшується необхідна усадка катодної маси, в якій домінує кокс. 2 UA 112676 C2 5 10 15 20 25 30 35 40 45 50 55 Перевага забезпечується, коли додатковий вуглецевмісний матеріал присутній з розрахунку на сумарну кількість коксу і додаткового вуглецевмісного матеріалу в кількості від 1 до 40 мас. %, особливо від 5 до 30 мас. %. Переважно, може бути доданий пек у кількостях від 5 до 40 мас. %, особливо від 15 до 30 мас. % (з розрахунку на масу всієї вихідної суміші). Пек діє як зв'язуюче і служить тому, що в ході карбонізації утворюється тіло, яке має стабільну форму. Добавки, які забезпечують перевагу, можуть являти собою масло, таке, як допоміжне масло для стиснення, або стеаринову кислоту. Вони полегшують змішування коксу і, при необхідності, додаткових компонентів. Як порошкоподібний твердий матеріал застосовують, зокрема, порошок ТіВ 2. За допомогою застосування такого твердого матеріалу підвищується змочувальна здатність катода відносно алюмінієвого розплаву. Частка даного твердого матеріалу в суміші вихідних матеріалів знаходиться в діапазоні від 15 мас. % до 60 мас. %, особливо від 20 мас. % до 50 мас. %. Перевага забезпечується, коли катодний блок виготовляють у вигляді багатошарового блока, причому перший шар як вихідні матеріали містить кокс і, при необхідності, додатковий вуглецевмісний матеріал, а другий шар як вихідні матеріали містить кокс і вогнетривкий твердий матеріал, особливо ТіВ2, а також, при необхідності, додатковий вуглецевмісний матеріал. Твердий матеріал також позначають як RHM (вогнетривкий твердий матеріал). Додатковий вуглецевмісний матеріал може бути присутній в такому вигляді, як описано вище для монолітного катодного блока. У даному варіанті багатошарового блока переваги багатошарового блока, в якому шар, повернутий до алюмінієвого розплаву, містить твердий матеріал, об'єднані із застосуванням двох сортів коксу з різною поведінкою в плані зміни об'єму. Оскільки другий шар після графітування завжди виявляє високу об'ємну густину, що становить, 3 наприклад, більше 1,82 г/см , внаслідок додавання твердого матеріалу, стійкого до високих температур, то перевага забезпечується, коли перший шар після графітування також виявляє високу об'ємну густину, що становить переважно більше 1,68 г/см. Малі відмінності в термічній поведінці в плані розширення і в об'ємних густинах у ході стадій термічної обробки зменшують витрати часу на виробництво і частку браку катодних блоків, оскільки сильні відмінності у властивостях шарів у ході термічної обробки можуть приводити до термічних напружень. Крім того, тому - і це забезпечує перевагу - також підвищується стійкість до термічних напружень і дефектів, які виникають при застосуванні, що є їх результатом. Переважно, кокс першого і/або другого шару включає в себе два сорти коксу, які, маючи різну поведінку в плані зміни об'єму в ході карбонізації і/або графітування і/або охолоджування, приводять до об'ємної густини графіту, що утворюється, більше 1,70 г/см. Переважно, крім того, виготовляють щонайменше один з обох шарів з об'ємною густиною 3 вуглецевої частки більше 1,68 г/см . При бажанні і/або необхідності, тим самим, згідно з винаходом виготовляють обидва шари або один з двох шарів з двома різними сортами коксу. Тим самим, з'являється можливість регулювання об'ємних густин і співвідношень об'ємних густин за потреби або бажання. Наприклад, згідно з винаходом виключно перший шар може бути виготовлений з двома сортами коксу, тоді як другий шар виготовляють тільки з одним сортом коксу, але він додатково містить ТіВ2 як керамічний твердий матеріал. При необхідності перевага може забезпечуватися тоді, коли багатошаровий блок має більше двох шарів. У цьому випадку з більше ніж двох шарів може бути виготовлена, згідно з винаходом, будь-яка кількість шарів у кожному випадку з двома сортами коксу, які мають різну поведінку в плані зміни об'єму. Переважно, другий шар може мати висоту, яка становить від 10 до 50 %, особливо від 15 до 45 % сумарної висоти катодного блока. Мала висота другого шару, як, наприклад, 20 %, може забезпечувати перевагу, оскільки необхідна мала кількість дорогого твердого керамічного матеріалу. Альтернативно, велика висота другого шару, як, наприклад, 40 %, може забезпечувати перевагу,оскільки шар, який має твердий керамічний матеріал, має високу зносостійкість. Що більша висота даного високозносостійкого матеріалу відносно сумарної висоти катодного блока, то вища зносостійкість усього катодного блока. Перевага може забезпечуватися тоді, коли твердий матеріал має унімодальний розподіл частинок за розміром, причому середній розмір частинок розподілу d50 лежить між 10 і 20 мкм, особливо між 12 і 18 мкм, особливо між 14 і 16 мкм. Значення d50 вказує на середній розмір частинок, причому тут 50 % частинок мають розмір, менший наведеного значення. Відповідно до цього, значення сію, відповідно d90, вказує на середній розмір частинок, при якому 10 %, відповідно 90 %, частинок мають розмір, менший наведеного значення. 3 UA 112676 C2 5 10 15 20 25 30 35 40 45 50 55 60 Несподівано, в межах винаходу з'ясувалося, що при такому d50, хоча порошок твердого матеріалу і має, з одного боку, велику активну поверхню, яка спричиняє дуже хорошу змочуваність катодного блока після графітування, у нього, з іншого боку, відсутні недоліки, які негативно впливають на оброблюваність порошку твердого матеріалу як композитного компонента в композиті графіт-твердий матеріал. Дані можливі недоліки, яких не має використаний за винаходом порошок твердого матеріалу, являють собою: - схильність до пиління, наприклад, при завантаженні в змішувальний бак або при транспортуванні порошку, - утворення агломератів, особливо при змішуванні, як, наприклад, мокрому змішуванні з коксом (мокре змішування означає в даному відношенні особливо змішування з пеком як рідка фаза), - розшарування внаслідок різної густини матеріалів у твердого матеріалу і коксу. Крім відсутності даних недоліків, використаний за винаходом порошок твердого матеріалу має особливо хорошу текучість, відповідно - сипкість. Це приводить до того, що порошок твердого матеріалу особливо добре транспортований традиційними транспортувальними механізмами, наприклад, до змішувальної апаратури. Внаслідок хорошої оброблюваності порошку твердого матеріалу зі значенням d50 від 10 до 20 мкм і унімодального розподілу частинок за розмірами одержання композитів твердого матеріалу для катодних блоків дуже спрощується. Одержувані катодні блоки виявляють дуже хорошу гомогенність у плані розподілу порошку твердого матеріалу в коксі у випадку сирцю і в графіті у випадку графітованого катодного тіла. Переважно, значення d90 вогнетривкого твердого матеріалу лежить між 20 і 40 мкм, особливо - між 25 і 30 мкм. Забезпечуючи перевагу, це веде до того, що властивості змочуваності і оброблюваності порошку твердого матеріалу додатково поліпшуються. Забезпечуючи перевагу, значення d10 вогнетривкого твердого матеріалу лежить між 2 і 7 мкм, особливо між 3 і 5 мкм. Забезпечуючи перевагу, це веде до того, що властивості змочуваності і оброблюваності порошку твердого матеріалу додатково поліпшуються. Крім того, для характеристики унімодального розподілу частинок за розмірами, ширина даного розподілу може бути описана так званою величиною діапазону значень, яку розраховують таким чином: Span=(d90-d10)/d50 Забезпечуючи перевагу, значення Span вогнетривкого порошку твердого матеріалу лежить між 0,65 і 3,80, особливо - між 1,00 і 2,25. Забезпечуючи перевагу, це веде до того, що властивості змочуваності і оброблюваності порошку твердого матеріалу додатково поліпшуються. Перевага забезпечується, коли стадію графітування проводять при температурах між 2550 і 3000 °C, особливо між 2600 і 2900 °C. Температури нижче 2900 °C виявилися особливо переважними, оскільки традиційно використовуваний ТіВ2 не плавиться нижче 2900 °C. Плавлення, приблизно, не спричиняє хімічної зміни ТіВ2, оскільки після плавлення, а також подальшого охолоджування присутність ТіВ2 в катодному блоці визначається рентгенівською дифракцією. Однак через плавлення тонкодисперсні частинки ТіВ2 можуть агломерувати з утворенням більших частинок. Також існує певна небезпека неконтрольованого руху рідкого ТіВ2 через відкриту пористість. У температурному діапазоні за винаходом процес графітування протікає в такій мірі, що результатом є висока термічна і електрична провідність вуглецевмісного матеріалу. Перевага забезпечується, коли стадію графітування проводять із середньою швидкістю нагрівання в діапазоні від 90 К/год. до 200 К/год. Альтернативно або додатково температуру графітування підтримують протягом періоду часу від 0 до 1 год. При даних швидкостях нагрівання, відповідно до даної тривалості підтримки температури, досягаються особливо хороші результати в плані графітування і одержання твердого матеріалу. Переважно, тривалість температурної обробки аж до моменту початку охолоджування може становити від 10 до 28 годин. Задача винаходу, крім того, вирішена катодним блоком за п. 15 формули винаходу. Катодний блок виготовляють способом за винаходом, що забезпечує перевагу. Згідно з 3 винаходом об'ємна густина перевищує 1,68 г/см , особливо перевищує 1,70 г/см, особливо 3 щонайменше перевищує 1,71 г/см, особливо становить аж до 1,75 г/см . При цьому об'ємна густина наведена з розрахунку на весь шар, коли вогнетривкий твердий матеріал не враховується, тобто на чисту частку вуглецю. У випадку, коли шар містить твердий керамічний матеріал, такий, як ТіВ2, об'ємна густина являє собою обчислену об'ємну густину шару без урахування частки вогнетривкого твердого матеріалу. 4 UA 112676 C2 5 10 15 20 25 30 35 40 45 50 55 Додаткові варіанти, які забезпечують перевагу, і удосконалення винаходу пояснюються нижче за допомогою переважного прикладу здійснення і креслень. При цьому: на Фіг. 1 представлена одержана з використанням дилатометра крива вимірювання у вигляді функції температури першого і другого сорту коксу для способу за винаходом, на Фіг. 2 представлене схематичне зображення формування катодного блока за винаходом у вигляді багатошарового блока. Для виготовлення катодного блока за винаходом перший і другий кокс подрібнюють окремо один від одного, розділяють на фракції згідно з розміром зерна і спільно змішують зі смолою. Масова частка першого коксу в сумарній кількості коксу може становити, наприклад, від 10 до 20 мас. % або від 40 до 45 мас. %. Катодний блок може бути виготовлений з вихідної суміші екструдуванням. Альтернативно, наприклад, суміш може бути використана для заповнення форми, яка, крім того, відповідає майбутній формі катодних блоків, і віброущільнена або спресована в блок у даній формі. Сирець, який утворюється, нагрівають до кінцевої температури в діапазоні від 2550 до 3000 °C, причому стадія карбонізації і потім стадія графітування здійснюються без проміжного здійснення імпрегнування, наприклад, пеком, дьогтем або синтетичною смолою, і потім охолоджують. Катодний блок, що утворюється, має 3 об'ємну густину 1,71 г/см і дуже високу зносостійкість відносно рідкого алюмінію і кріоліту. На Фіг. 1 представлена одержана з використанням дилатометра крива вимірювання першого сорту коксу (штрихована лінія) в ході процесу графітування. Крім того, на Фіг. 1 представлена відповідна крива вимірювання (суцільна лінія) для другого сорту коксу. Можна бачити, що обидва сорти коксу мають різні поведінки в плані зміни об'єму. На Фіг. 1 перший кокс показує, виходячи з нульової лінії, на початку температурного режиму аж до температури 2800° С спочатку розширення, причому до приблизно 1200 °C можна спостерігати збільшення об'єму, а після приблизно 1400 °C виявляється тимчасове зменшення об'єму. Потім, приблизно аж до 2100 °C можна бачити максимальне збільшення об'єму відносно вихідного об'єму. При вимірюванні дилатометром другого коксу в принципі можна спостерігати хід кривої аналогічний такому для першого коксу, причому вся крива, загалом, зростає сильніше. Відповідно, приблизно при 2100 °C для другого коксу також можна ідентифікувати максимальне збільшення об'єму, яке, однак, явно менше, ніж у першого коксу. Тільки при подальшому охолоджуванні для обох сортів коксу виявляється усадка, яка у другого сорту коксу відбувається сильніше, ніж у першого. Альтернативно, застосовують два сорти коксу, з яких перший вже в ході фази нагрівання на стадії карбонізації і/або графітування має усадку. Другий з обох сортів коксу має явно сильнішу усадку (відносно усадки після карбонізації, графітування і охолоджування порівняно з вихідним об'ємом), ніж інший сорт коксу. У додатковому варіанті прикладу здійснення до коксової суміші додають графітовий порошок або вуглецеві частинки. У додатковому варіанті прикладу здійснення форму 1 спочатку частково заповнюють сумішшю 2 з двох сортів коксу, графіту і ТіВ2 і віброущільнюють, як пояснено на Фіг. 2а. Потім на одержуваний вихідний шар 4, який являє собою верхній шар в майбутньому катоді, який повернутий до анода і, тим самим, буде знаходитися в прямому контакті з розплавленим алюмінієм, наносять суміш 5 з двох сортів коксу і графіту і знов ущільнюють (див. Фіг. 2b). Одержуваний верхній вихідний шар 6 являє собою в майбутньому катоді нижній шар, який не повернутий до анода. Даний двошаровий блок карбонізують і графітують, як у першому прикладі здійснення. Всі ознаки, перераховані в описі, прикладах і пунктах формули винаходу, можуть бути використані у винаході в будь-якому поєднанні. Винахід не обмежується вказаними прикладами, але може бути також здійснений у вигляді варіантів, які тут конкретно не описані. Особливо, різними поведінками в плані зміни об'єму охоплюються також види поведінки, відмінні від усадочної поведінки. Наприклад, щонайменше на відрізках циклу нагрівання і охолоджування може мати місце збільшення об'єму, що забезпечує перевагу при ущільненні катодів. Таким чином, винахід може бути застосовний до двох сортів коксу, які зрештою виявляють однакову усадку після карбонізації, графітування і охолоджування, але виявляють різні усадку або збільшення об'єму при деякій проміжній температурі. Під різні сорти коксу можуть підпадати, крім сортів коксу різних виробників, також кокс того ж самого виробника, але різної попередньої обробки, як, наприклад, по-різному прожарений кокс. 5 UA 112676 C2 ФОРМУЛА ВИНАХОДУ 5 10 15 20 25 30 35 40 45 50 1. Спосіб виготовлення катодного блока, який включає стадії: a) підготовки суміші вихідних матеріалів, яка включає в себе кокс і пек, причому кокс включає в себе два сорти коксу, які в ході карбонізації і/або графітування, і/або охолоджування мають різну поведінку відносно зміни об'єму, b) формування сирцю з суміші і c) карбонізації сирцю і графітування карбонізованого сирцю, без його попереднього імпрегнування, з одержанням графітованого тіла (виробу), а також охолоджування після графітування. 2. Спосіб за п. 1, який відрізняється тим, що одержують катодний блок з об'ємною густиною 3 3 вуглецевої частини, що становить більше 1,68 г/см , особливо переважно більше 1,71 г/см , 3 зокрема аж до 1,75 г/см . 3. Спосіб за п. 1 або 2, який відрізняється тим, що два сорти коксу включають в себе перший сорт коксу і другий сорт коксу, причому перший сорт коксу в ході карбонізації і/або графітування, і/або охолоджування виявляє сильнішу усадку і/або розширення, ніж другий сорт коксу. 4. Спосіб за п. 3, який відрізняється тим, що усадка і/або розширення першого сорту коксу в ході карбонізації і/або графітування, і/або охолоджування з розрахунку на об'єм перевищує щонайменше на 10 % таку/таке другого сорту коксу, зокрема перевищує щонайменше на 25 %, особливо перевищує щонайменше на 50 %. 5. Спосіб за одним або більше з пп. 1-4, який відрізняється тим, що кількісна частка у відсотках по масі другого сорту коксу з розрахунку на сумарну кількість коксу становить від 50 до 90 %. 6. Спосіб за одним або більше з пп. 1-5, який відрізняється тим, що до коксу додають додатковий вуглецевмісний матеріал і/або добавки, і/або порошкоподібний твердий матеріал. 7. Спосіб за п. 6, який відрізняється тим, що частка твердого матеріалу, зокрема, такого як ТіВ2, в суміші знаходиться в діапазоні від 15 до 60 мас. %, зокрема від 20 до 50 мас. %. 8. Спосіб за одним з пп. 1-7, який відрізняється тим, що катодний блок виготовляють у вигляді багатошарового блока, причому перший шар містить кокс як вихідний матеріал і, при необхідності, додатковий вуглецевмісний матеріал, а другий шар містить кокс як вихідний матеріал і вогнетривкий твердий матеріал, зокрема ТіВ2, і, при необхідності, додатковий вуглецевмісний матеріал. 9. Спосіб за п. 8, який відрізняється тим, що кокс першого і/або другого шару включає в себе два сорти коксу, які, за рахунок різної поведінки відносно зміни об'єму в ході карбонізації і/або графітування, і/або охолоджування, приводять до об'ємної густини графіту, що утворюється, 3 більше 1,70 г/см . 10. Спосіб за п. 8 або 9, який відрізняється тим, що другий шар має висоту, яка становить від 10 до 50 %, зокрема від 15 до 45 %, сумарної висоти катодного блока. 11. Спосіб за одним або більше з пп. 7-10, який відрізняється тим, що твердий матеріал має унімодальний розподіл частинок за розміром, причому значення d 50 лежить між 10 і 20 мкм, зокрема між 12 і 18 мкм, зокрема між 14 і 16 мкм. 12. Спосіб за одним або більше з пп. 7-11, який відрізняється тим, що значення d90 вогнетривкого твердого матеріалу лежить між 20 і 40 мкм, зокрема між 25 і 30 мкм. 13. Спосіб за одним або більше з пп. 7-12, який відрізняється тим, що значення d10 вогнетривкого твердого матеріалу лежить між 2 і 7 мкм, зокрема між 3 і 5 мкм. 14. Спосіб за одним або більше з пп. 1-13, який відрізняється тим, що стадію графітування проводять при температурах у діапазоні від 2550 °C до 3000 °C, зокрема в діапазоні від 2600 до 2900 °С. 15. Катодний блок, зокрема виготовлений способом за одним або більше з пп. 1-14, який відрізняється тим, що об'ємна густина відносно вуглецевої частини для щонайменше одного 3 3 шару катодного блока перевищує 1,68 г/см , зокрема перевищує 1,70 г/см , зокрема 3 3 щонайменше перевищує 1,71 г/см , зокрема становить аж до 1,75 г/см . 6 UA 112676 C2 Комп’ютерна верстка О. Рябко Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing a cathode block for an aluminum electrolytic cell

Автори англійськоюKucher, Martin, Hiltmann, Frank, Tomala, Janusz

Автори російськоюКухер Мартин, Хильтманн Франк, Томаля Януш

МПК / Мітки

МПК: C25C 3/08

Мітки: катодного, алюмінію, блока, одержання, комірки, виготовлення, електролітичної, спосіб

Код посилання

<a href="https://ua.patents.su/9-112676-sposib-vigotovlennya-katodnogo-bloka-dlya-elektrolitichno-komirki-dlya-oderzhannya-alyuminiyu.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення катодного блока для електролітичної комірки для одержання алюмінію</a>

Попередній патент: Вказівка використання паралельної хвильової обробки у кодуванні відео

Наступний патент: Гарячекатана стрічка для виготовлення електротехнічної листової сталі і спосіб виготовлення гарячекатаної стрічки

Випадковий патент: Вузол індентування мобільної установки для випробувань матеріалів на міцність методом інструментованого індентування