Гарячекатана стрічка для виготовлення електротехнічної листової сталі і спосіб виготовлення гарячекатаної стрічки

Формула / Реферат

1. Гарячекатана стрічка для виготовлення електротехнічної листової сталі, що має наступний склад легуючих добавок, у масових відсотках:

С

від 0,001 до 0,08

Al

від 4,8 до 20,0

В

до 0,1

Zr

до 0,1

Сr

від 0,1 до 4

залишок - залізо і зумовлені процесом плавки домішки.

2. Гарячекатана стрічка за п. 1, яка відрізняється наступним складом легуючих добавок, у масових відсотках:

Сr від більше 0,2 до 4,0

В

від 0,001 до 0,1 і/або

Zr

від 0,05 до 0,1.

3. Гарячекатана стрічка за п. 1 або 2, що в залежності від обробки відпалом має або орієнтовану зернисту структуру (KО), або неорієнтовану зернисту структуру (NO).

4. Спосіб виготовлення гарячекатаної стрічки за п. 1 або 2, в якому розплав в горизонтальній установці для відливання стрічки в спокійному потоці і без вигинів відливають у заготовку стрічки товщиною від 6 до 30 мм і потім прокатують в гарячекатану стрічку зі ступенем деформації щонайменше 50 %.

5. Спосіб за п. 4, який відрізняється тим, що швидкість подачі розплаву дорівнює швидкості обертового стрічкового транспортера.

6. Спосіб за п. 4 або 5, який відрізняється тим, що для структури поверхні стрічки, яка утворюється з початком затвердіння оболонки, що проходить по ширині стрічкового транспортера стрічки, створюють однакові умови охолодження.

7. Спосіб за будь-яким з пп. 4-6, який відрізняється тим, що поданий на стрічковий транспортер розплав в кінці стрічкового транспортера затверджують.

8. Спосіб за п. 7, який відрізняється тим, що після затвердіння і перед початком подальшої обробки заготовка полоси проходить зону гомогенізації.

9. Спосіб за п. 8, який відрізняється тим, що подальшою обробкою є поділ заготовки за розміром.

10. Спосіб за п. 9, який відрізняється тим, що після поділу за розміром заготовку нагрівають до температури прокатки і потім піддають процесу прокатки.

11. Спосіб за п. 10, який відрізняється тим, що подальшою обробкою є намотування заготовки стрічки.

12. Спосіб за п. 11, який відрізняється тим, що заготовку стрічки після намотування розмотують, нагрівають до температури прокатки і потім піддають процесу прокатки.

13. Спосіб за п. 11, який відрізняється тим, що заготовку стрічки перед розмотуванням знову нагрівають.

14. Спосіб за будь-яким з пп. 4-13, який відрізняється тим, що заготовку стрічки послідовно піддають процесу прокатки і потім намотують.

15. Спосіб за будь-яким з пп. 4-14, який відрізняється тим, що ступінь деформації при гарячій прокатці >70 %.

16. Спосіб за будь-яким з пп. 4-15, який відрізняється тим, що ступінь деформації при гарячій прокатці >90 %.

17. Спосіб за будь-яким з пп. 4-16, який відрізняється тим, що гарячекатану стрічку додатково піддають відпалу і після охолодження піддають холодній прокатці.

18. Спосіб за п. 17, який відрізняється тим, що процес відпалу проводять в зневуглецьовувальній атмосфері.

19. Спосіб за п. 17 або 18, який відрізняється тим, що гарячекатану стрічку прокатують у холодному стані максимально на 0,150 мм.

20. Спосіб за будь-яким з пп. 17-19, який відрізняється тим, що холоднокатана стрічка в ході наступної обробки відпалом отримує орієнтовану зернисту структуру (KО-).

Текст

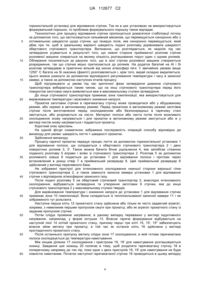

Реферат: Винахід належить до гарячекатаної стрічки для виготовлення електротехнічної листової сталі, що має наступний склад легуючих добавок, в масових відсотках: С від 0,001 до 0,08, Аl від 4,8 до 20, В до 0,1, Zr до 0,1, Сr від 0,1 до 4 та залишок залізо і зумовлені процесом плавки домішки. UA 112677 C2 (12) UA 112677 C2 UA 112677 C2 5 10 15 20 25 30 35 40 45 50 55 60 Галузь техніки, до якої належить винахід. Винахід належить до гарячекатаної стрічки для виготовлення електротехнічної листової сталі і до способу її виготовлення. Рівень техніки. Матеріали для електротехнічної листової сталі відомі, наприклад, з DE 101 53234 А1 або DE 601 08980 Т2. У більшості випадків вони складаються зі сплаву залізакремнію або заліза-кремнію-алюмінію, причому розрізняють електротехнічну листову сталь з орієнтованою зернистою структурою (KO) і з неорієнтованою зернистою структурою (NO), які використовуються для різних призначень. Алюміній і кремній додаються, зокрема, щоб утримувати втрати на намагнічування на максимально низькому рівні. В цілому, матеріали, фізичні властивості яких залежать від напрямку навантаження, позначаються як анізотропні. Якщо властивості у всіх напрямках навантаження рівні, то мова йде про ізотропні матеріали. Анізотропія магнітних властивостей електротехнічної листової сталі базується на анізотропії кристалів заліза. Залізо і його сплави кристалізуються у кубічну структуру. Напрямок ребра куба є при цьому напрямком, що найбільш легко піддається намагнічуванню [100]. Напрямок просторової діагоналі [111] в кубі є несприятливим напрямком намагнічування. Для використання в електромашинобудуванні, коли магнітний потік не впорядкований ні в якому певному напрямку і, тому, у всіх напрямках вимагаються однаково хороші магнітні властивості, зазвичай виробляють електротехнічну листову сталь з максимально ізотропними властивостями, яка позначається як електротехнічна листова сталь з неорієнтованою зернистої структурою (NO-). Вона використовується, здебільшого, в генераторах, електромоторах, захисних пристроях, реле і мікротрансформаторах. Ідеальною структурою (будовою) для електротехнічної листової сталі з неорієнтованою зернистою структурою є полікристалічна структура з розміром зерна від 20 мкм до 200 мкм, причому кристалічні зерна безладно орієнтовані в площині листа з поверхнею (100). На практиці, однак, магнітні властивості фактичної електротехнічної листової сталі з неорієнтованою зернистою структурою в площині листа залежать від напрямку намагнічування в незначній мірі. Так відмінності у втратах між поздовжнім і поперечним напрямками складають лише максимум 10 %. На прояв достатньої ізотропності магнітних властивостей в електротехнічній листовій сталі з неорієнтованою зернистою структурою істотний вплив має структура виробничого процесу гарячого формування, холодного формування та заключного відпалу. Для варіантів застосування, коли визначаються особливо невеликі втрати на перемагнічування, а щодо магнітної проникності або поляризації пред'являються особливо високі вимоги, наприклад, в силових трансформаторах, розподільчих трансформаторах і в вищерозташованих мікротрансформаторах виробляють електричну листову сталь з єдиною орієнтацією кристалічних зерен (кристаллографічною текстурою), яка позначається як електротехнічна листова сталь з орієнтованою зернистою структурою (KO-). При єдиній орієнтації кристалічних зерен мають місце сильні анізотропні характеристики електротехнічної листової сталі. У електротехнічній листовій сталі з орієнтованою зернистою структурою, до того ж, за рахунок дорогої технології виготовлення, проводиться ефективне сортування росту зерна. Її зерна (кристалічні зерна) за рахунок невеликої разорієнтаціі демонструють в підданому остаточному відпалу матеріалі практично ідеальну текстуру, названу іменем її винахідника Goss-текстурою. Ребро куба вказує в напрямку прокатки, поверхнева діагональ перпендикулярно напрямку прокатки. Відхилення ребра куба від напрямку прокатки складає у стандартного матеріалу зазвичай до 7° і у матеріалі з високою магнітною проникністю до 3°. Розмір зерен складає від кількох міліметрів до сантиметра. Відповідно до відомого рівня техніки магнітні властивості електротехнічної листової сталі значним чином визначаються високим ступенем чистоти, вмістом кремнію і алюмінію (приблизно до 4 масових часток в %), невеликою кількістю інших легуючих елементів, таких, наприклад, як марганець, сірка і азот, а також процесами гарячої прокатки, холодної прокатки і відпалу. Товщини листової сталі, що серійно випускається, складають істотно менше 1 мм, приміром, 018 мм або 0,35 мм. Якщо матеріал з неорієнтованою зернистою структурою в площині аркуша має максимально ізотропні магнітні властивості і, внаслідок цього, застосовується в переважному варіанті для обертових машин, у матеріалу з орієнтованою зернистої структурою за допомогою декількох наступних один за одним етапів обробки вальцюванням і відпалом формується орієнтована зерниста структура (текстура). Завдяки такій цілеспрямовано формованій анізотропії у матеріалі 1 UA 112677 C2 5 10 15 20 25 30 35 40 45 50 55 при відповідному напрямку намагнічування зменшуються втрати на перемагнічування і підвищується відносна магнітна проникність. Тому, у порівнянні з матеріалами з неорієнтованою зернистою структурою, за допомогою такого текстурованого матеріалу можна виготовляти трансформатори, які при підвищеному ККД мають зменшені габарити. Відомий з DE 101 53234 А1 матеріал для електротехнічної листової сталі з неорієнтованою зернистою структурою має склад легуючих добавок з С 2 % утворює в процесі затвердіння на повітрі оксид (Al2O3), який є гранично твердим і ламким і, таким чином, робить неможливим процес відливання і подальшої обробки. Тому, сталь можна піддати подальшій обробці лише за допомогою дорогих технологій, таких, наприклад, як індукційне плавлення у вакуумі базового сплаву в блоки з подальшою електрошлаковою переплавкою для гомогенізації і очищення розплаву і заключним перековуванням, зокрема, з використанням обробки різанням з формуванням листів. Починаючи з 3,5 % Si здатність до холодної обробки тиском, зважаючи на ламкість (задана ступінь впорядкованості структури) більш не прийнятна, в той час як гаряча обробка тиском до 4 % відносно непроблематична. Так як товщина готової стрічки і втрати вихрового струму пов'язані між собою квадратичною залежністю, слід прагнути до невеликої кінцевої товщини. Цей шлях при використанні традиційних засобів (плоска заготовка, лиття тонких плоских заготовок (CSP)), зважаючи на ламкість може бути реалізований лише з великими витратами. При литті, близькому до кінцевих контурів, наприклад, при відливанні тонкої стрічки з відповідною високою швидкістю охолодження можна запобігти критичних станів впорядкованості структури. Недоліком відомих способів є далі те, що вихідний продукт має дуже грубе зерно і виливка за допомогою формувального порошку зважаючи на високий змісту Al у феритній сталі проблематична. Формувальний порошок не може бути використаний при вмісті Al у розплаві приблизно більш 2 %, так як алюміній взаємодіє зі зв'язаним у формувальному порошку киснем і, тим самим, утворюються оксиди алюмінію (см. вище). Розкриття винаходу. Задачею винаходу є створення гарячекатаної стрічки для виготовлення електротехнічної листової сталі, за допомогою якої можна отримати поліпшені, у порівнянні з відомою електротехнічною листовою сталлю, магнітні властивості, зокрема, більш високу магнітну проникність, а також створення більш економічного способу виготовлення такої гарячекатаної смуги. Гарячекатана полоса відповідно до винаходу має наступний склад легуючих добавок, у масових відсотках: C: від 0,001 до 0,08 Al: від 4,8 до 20 Si: від 0,05 до 10 B: до 0,1 Zr: до 0,1 Cr: від 0,1 до 4 залишок заліза і зумовлені процесом плавки домішки. Додавання B і / або Zr до заданого граничного значення у переважному варіанті може призвести до поліпшення властивостей гарячої прокатки, тому що утворені нітриди (BN, ZrN) або карбіди (ZrC) відкладаються на межах зерен і покращують ковзання при високих температурах (температурах гарячої прокатки). Для досягнення ефекту мінімальний відсоток вмісту повинен становити для B 0,001 % і для Zr до 0,05 %. У переважному варіанті, крім того, за рахунок таких добавок істотно знижується схильність до утворення тріщин у гарячому стані. 2 UA 112677 C2 5 10 15 20 25 30 35 40 45 50 55 60 За рахунок додавання Cr у розмірі більше 0,1 % і максимально до 4 % пластичність при кімнатній температурі може бути в переважному варіанті поліпшена без істотного впливу на магнітні властивості. Гарячекатана стрічка зі складом легуючих добавок відповідно до винаходу відрізняється істотно поліпшеними магнітними властивостями, зокрема, істотно більш високим ступенем магнітної проникності, за рахунок чого область застосування цього матеріалу з точки зору енергетичних і виробничих аспектів може бути значно розширена. Зокрема, у порівнянні з відомою електротехнічною листовою сталлю, підвищення відсотка вмісту Al максимум на 20 % сприяє суттєвому підвищенню електричного опору і, тим самим, відповідного зменшення втрат на перемагнічування. Так як гарячекатана полоса при температурах вище 400° С піддається подальшій обробці, наприклад, прокатується, до матеріалу пред'являються високі вимоги щодо захисту від утворення окалини. За рахунок виключно високого вмісту Al або Si на поверхні розігрітого листа утворюється товстий шар Al2O3 або SiO2, який ефективно зменшує утворення окалини заліза в сталі або навіть повністю запобігає його утворенню. На товщину шару можна мати вплив через температуру і час відпалу. Із збільшенням температури і часу відпалу збільшується товщина шару. Правда, товщина цього шару окалини не повинна перевищувати 100 мкм, краще 50 мкм, щоб шар, внаслідок дедалі більшої із збільшенням товщини шару ламкості, не чинив негативного впливу на здатність піддаватися прокатці внаслідок відшаровування окалини. Хоча додавання Si у розмірі вище 0,05 % не є обов'язковим, подальше збільшення магнітної проникності у переважному варіанті може бути отримано за рахунок збільшеної подачі Si. Особливо переважно, якщо подача Si проводиться залежно від відсотка вмісту Al. При вмісті Al від 4,8 до 8 % вміст Si має становити від 2 до 5 %, при вмісті Al від більш 8 до 15 % вміст Si має становити від 0,05 до 4 % і при вмісті Al понад 15 % вміст Si має бути нижче 2 %, щоб матеріал залишався придатним для гарячої прокатки. Для рентабельного виготовлення такої гарячекатаної стрічки гарантованої якості відповідно до винаходу застосовується спосіб, при якому розплав у горизонтальній установці для відливання стрічки в спокійному потоці і без вигинів відливається у заготовку стрічки товщиною від 6 до 30 мм і потім прокатується у гарячекатану стрічку зі ступенем деформації, щонайменше, 50 %, і товщиною від 0,9 до 6,0 мм. Перед гарячої прокаткою може бути необхідний процес відпалу при температурах від 800 до 1200° С. Для підтримки мінімального ступеня деформації виявлено, що вона повинна збільшуватися зі збільшенням вмісту Al. Так, в залежності від бажаної кінцевої товщини полоси і від відсотка вмісту Al, ступінь деформації слід утримувати на рівні більше 50, 70 або навіть 90 %, щоб отримати змішану структуру із впорядкованої і невпорядкованої фаз. Високий ступінь деформації необхідний також для того, щоб зруйнувати структуру особливо в сплавах з великим вмістом Al і, тим самим, зменшити зерна (подрібнення зерна). Підвищений вміст Al вимагає тому відповідного більш високого ступеня деформації. При товщині, наприклад, 0,9 мм гарячекатана стрічка може в переважному варіанті використовуватися також як кінцевий продукт в електромагнітних сферах застосування. Для отримання стрічки з орієнтованою структурою необхідний додатковий процес відпалу для того, щоб зерна могли вирівнятися. Цей процес, який передбачає обробку відпалом при температурах від 800 до 1200° С, може здійснюватися безперервно або дискретно і тривати до 30 хвилин. Таким чином, за допомогою складу легуючих добавок, в залежності від планового завдання, можливо отримати електротехнічну листову сталь як з орієнтованою зернистою структурою (KO), так і з неорієнтованою зернистою структурою (NO). Крім того, є можливість піддати гарячекатану стрічку після процесу відпалу, що забезпечує повторне нагрівання (зокрема, в зневуглецевувальній атмосфері), холодній прокатці і, тим самим, відрегулювати кінцеву товщину до 0,1 мм. Відпал після холодної прокатки повинен проводитися при температурах від 700 до 900° С максимум 10 хвилин або для електротехнічної листової сталі з орієнтованою зернистою структурою (KO) кілька годин у порівнянному температурному діапазоні. Зневуглецевувальна атмосфера є переважною, так як вміст вуглецю в смузі зменшується (головним чином, у кромочній зоні). Це призводить до поліпшення магнітних властивостей, так як в матеріалі виникає менше дефектів, які викликаються, наприклад, атомами вуглецю. Перевагу запропонованого способу можна побачити в тому, що при використанні горизонтальної установки для відливання полоси можна надійно запобігати утворенню макролікваціі і усадочних раковин, зважаючи на дуже однорідні умови охолодження в 3 UA 112677 C2 5 10 15 20 25 30 35 40 45 50 55 60 горизонтальній установці для відливання стрічки. Так як в цих установках не використовується формувальний порошок, то проблема формувального порошку також відпадає. Технологічно для процесу відливання стрічки пропонується домагатися стабілізації потоку за допомогою того, що застосовується гальмівний механізм, що переміщується синхронно або з оптимальною швидкістю щодо стрічки, що генерує поле, яке синхронно переміщується, який дбає про те, щоб в ідеальному варіанті швидкість подачі розплаву дорівнювала швидкості обертового стрічкового транспортера. Вигинання, що розглядається, як недолік під час затвердіння усувається в результаті того, що нижня сторона приймаючої розплав стрічки розливної машини спирається на велику кількість розташованих поруч один з одним роликів. Обпирання посилюється за рахунок того, що в зоні стрічки розливної машини створюється розрядження, так що стрічка міцно притискається до роликів. На додаток багатий на Al і Si розплав затвердіває в практично вільній від кисню атмосфері печі. У звичайних умовах вище 1250° С багата на Si окалина (фаяліт) розплавляється і, крім того, вкрай складно видаляється. Цього можна уникнути за допомогою відповідного регулювання температури і часу в захисної камері, а також за допомогою наступних етапів процесу. Щоб підтримувати ці умови під час критичної фази затвердіння довжина стрічкового транспортера вибирається таким чином, що на кінці стрічкового транспортера перед його поворотом заготовка смуги виявляється вже в максимальному ступені затвердіння. До кінця стрічкового транспортера примикає зона гомогенізації, яка використовується для вирівнювання температури і можливого зниження напруги. Прокатка заготовки стрічки в гарячекатану стрічку може проводитися або у вбудованому режимі, або окремо в автономному режимі. Перед прокаткою в автономному режимі заготівка стрічки після виготовлення перед охолодженням або безпосередньо в гарячому стані змотується, або розрізається на листи. Матеріал полоси або листа потім після можливого охолодження знову нагрівається і для прокатки в автономному режимі змотується або ж у вигляді листів знову нагрівається і піддається прокатці. Короткий опис креслень. На єдиній фігурі схематично зображена послідовність операцій способу відповідно до винаходу для умови: швидкість лиття = швидкості прокатки. Здійснення винаходу. Процесу гарячої прокатки передує процес лиття за допомогою горизонтальної установки 1 для відливання полоси, що складається з обертового стрічкового транспортера 2 і двох поворотних роликів 3, 3'. Також можна бачити бічне ущільнення 4, яке запобігає стіканню поданого розплаву 5 вправо і вліво зі стрічкового транспортера 2. Розплав 5 за допомогою розливного ковша 6 подається до установки 1 для відливання полоси і протікає через встановлений в днищі отвір 7 в приймальний резервуар 8. Цей приймальний резервуар 8 здійснений у вигляді переливного бака. Не зображені пристрої для інтенсивного охолодження нижньої сторони верхньої гілки стрічкового транспортера 2, а також замкнута захисна камера установки 1 для відливання стрічки з відповідною атмосферою захисного газу. Після подачі розплаву 5 на обертовий стрічковий транспортер 2, внаслідок інтенсивного охолодження, відбувається затвердіння та утворення заготовки 9 стрічки, яка до кінця стрічкового транспортера 2 у максимальному ступені твердіє. Для вирівнювання температури і зниження напруги до установки 1 для відливання стрічки примикає зона 10 гомогенізації. Вона складається із теплоізольованої захисної камери 11 і не зображеного тут рольганга. Наступна перша кліть 12 прокатного стану здійснена або тільки як чисто задаючий агрегат, зокрема, з невеликим першим пропуском смуги при прокатці, або як агрегат прокатного стану із заданим пропуском стрічки. Потім слідує проміжне нагрівання, в даному випадку переважно у вигляді індуктивного нагрівання, наприклад, у формі котушки 13. Власне гаряче формування відбувається на наступній лінії 14 клітей прокатного стану, причому перші три кліті 15, 15', 15'' забезпечують власне зйом металу при прокатці, в той час як остання кліть 16 здійснена у вигляді прогладочного прокатного стану. Після останнього пропуску металу слідує зона 17 охолодження, в якій готова гарячекатана полоса охолоджується до температури намотування. Між кінцем ділянки 17 охолодження і пристроєм 19, 19' для намотування розташовуються ножиці. Завдання цих ножиць 20 полягає в тому, щоб розділяти гарячекатану стрічку 18 в поперечному напрямку до тих пір, поки одне з двох пристроїв 19, 19' для намотування не буде повністю намотаним. Початок наступної гарячекатаної стрічки 18 проводиться в цьому випадку 4 UA 112677 C2 5 10 15 20 25 на другий пристрій 19, 19' для намотування, що залишився вільним. Завдяки цьому гарантується, що натяг стрічки по всій довжині стрічки залишиться незмінним. Це має значення, зокрема, при формуванні тонких гарячекатаних стрічок. На фігурі 1 не представлені частини установки для повторного нагрівання заготовки 9 стрічки перед гарячої прокаткою і для холодної прокатки гарячекатаної стрічки. Перелік посилальних позицій 1 установка для відливання стрічки 2 стрічковий транспортер 3, 3' поворотний ролик 4 бічне ущільнення 5 розплав 6 розливний ківш 7 отвір 8 приймальний резервуар 9 заготовка стрічки 10 зона гомогенізації 11 захисна камера 12 перша кліть прокатного стану 13 індукційна котушка 14 лінія клітей прокатного стану 15, 15', 15'' кліті прокатного стану 16 прогладочна кліть прокатного стану 17 дільниця охолодження 18 готова гарячекатана полоса 19, 19' пристрій для навивання 20 ножиці ФОРМУЛА ВИНАХОДУ 30 35 40 45 50 1. Гарячекатана стрічка для виготовлення електротехнічної листової сталі, що має наступний склад легуючих добавок, у масових відсотках: С від 0,001 до 0,08 Al від 4,8 до 20,0 В до 0,1 Zr до 0,1 Сr від 0,1 до 4 залишок - залізо і зумовлені процесом плавки домішки. 2. Гарячекатана стрічка за п. 1, яка відрізняється тим, що має наступний склад легуючих добавок, у масових відсотках: Сr від більше 0,2 до 4,0 В від 0,001 до 0,1 і/або Zr від 0,05 до 0,1. 3. Гарячекатана стрічка за п. 1 або 2, що в залежності від обробки відпалом має або орієнтовану зернисту структуру (KО), або неорієнтовану зернисту структуру (NO). 4. Спосіб виготовлення гарячекатаної стрічки за п. 1 або 2, в якому розплав в горизонтальній установці для відливання стрічки в спокійному потоці і без вигинів відливають у заготовку стрічки товщиною від 6 до 30 мм і потім прокатують в гарячекатану стрічку зі ступенем деформації щонайменше 50 %. 5. Спосіб за п. 4, який відрізняється тим, що швидкість подачі розплаву дорівнює швидкості обертового стрічкового транспортера. 6. Спосіб за п. 4 або 5, який відрізняється тим, що для структури поверхні стрічки, яка утворюється з початком затвердіння оболонки, що проходить по ширині стрічкового транспортера стрічки, створюють однакові умови охолодження. 7. Спосіб за будь-яким з пп. 4-6, який відрізняється тим, що поданий на стрічковий транспортер розплав в кінці стрічкового транспортера затверджують. 8. Спосіб за п. 7, який відрізняється тим, що після затвердіння і перед початком подальшої обробки заготовка полоси проходить зону гомогенізації. 9. Спосіб за п. 8, який відрізняється тим, що подальшою обробкою є поділ заготовки за розміром. 5 UA 112677 C2 5 10 15 20 10. Спосіб за п. 9, який відрізняється тим, що після поділу за розміром заготовку нагрівають до температури прокатки і потім піддають процесу прокатки. 11. Спосіб за п. 10, який відрізняється тим, що подальшою обробкою є намотування заготовки стрічки. 12. Спосіб за п. 11, який відрізняється тим, що заготовку стрічки після намотування розмотують, нагрівають до температури прокатки і потім піддають процесу прокатки. 13. Спосіб за п. 11, який відрізняється тим, що заготовку стрічки перед розмотуванням знову нагрівають. 14. Спосіб за будь-яким з пп. 4-13, який відрізняється тим, що заготовку стрічки послідовно піддають процесу прокатки і потім намотують. 15. Спосіб за будь-яким з пп. 4-14, який відрізняється тим, що ступінь деформації при гарячій прокатці >70 %. 16. Спосіб за будь-яким з пп. 4-15, який відрізняється тим, що ступінь деформації при гарячій прокатці >90 %. 17. Спосіб за будь-яким з пп. 4-16, який відрізняється тим, що гарячекатану стрічку додатково піддають відпалу і після охолодження піддають холодній прокатці. 18. Спосіб за п. 17, який відрізняється тим, що процес відпалу проводять в зневуглецьовувальній атмосфері. 19. Спосіб за п. 17 або 18, який відрізняється тим, що гарячекатану стрічку прокатують у холодному стані максимально на 0,150 мм. 20. Спосіб за будь-яким з пп. 17-19, який відрізняється тим, що холоднокатана стрічка в ході наступної обробки відпалом отримує орієнтовану зернисту структуру (KО-). Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Назва патенту англійськоюHot-rolled strip for manufacturing an electric sheet, and process therefor

Автори англійськоюGeorgeou, Zacharias, Redenius, Alexander

Автори російськоюДжорджеу Захариас, Рэдэниус Александэр

МПК / Мітки

МПК: C22C 38/32, C22C 38/28, C22C 38/02, C21D 8/12, C22C 38/18, C22C 38/06, C21D 9/46, C22C 38/14

Мітки: спосіб, стрічка, стрічки, листової, виготовлення, сталі, гарячекатана, гарячекатаної, електротехнічної

Код посилання

<a href="https://ua.patents.su/8-112677-garyachekatana-strichka-dlya-vigotovlennya-elektrotekhnichno-listovo-stali-i-sposib-vigotovlennya-garyachekatano-strichki.html" target="_blank" rel="follow" title="База патентів України">Гарячекатана стрічка для виготовлення електротехнічної листової сталі і спосіб виготовлення гарячекатаної стрічки</a>

Попередній патент: Спосіб виготовлення катодного блока для електролітичної комірки для одержання алюмінію

Наступний патент: Пристрій для транспортування та очистки коренебульбоплодів

Випадковий патент: Хліб пшеничний