Пристрій суміщення нижньої точки шліфувального круга з дугоподібною шліфувальною поверхнею з віссю обертання вала шпиндельного вузла

Номер патенту: 20907

Опубліковано: 07.10.1997

Автори: Зіненко Володимир Миколайович, Шепелев Анатолій Олександрович

Формула / Реферат

1. Устройство совмещения нижней точки шлифовального круга с дугообразной шлифующей поверхностью с осью вращения вала шпиндельного узла, содержащее устройство перемещения шлифовального круга и индикаторное устройство, отличающееся тем, что оно снабжено связанной с пьезоэлементом подвижной пластиной с закрепленной в центре ее верхней плоскости индикаторной иглой, кроме того устройство включает также блок коммутации и усилитель, причем пьезоэлемент соединен с входом блока коммутации, выход блока коммутации соединен со входом усилителя, выход усилителя соединен с входом индикаторного устройства.

2. Устройство по п. 1, отличающееся тем, что подвижная пластина жестко закреплена на одном конце пьезоэлемента, а второй его конец установлен неподвижно.

3. Устройство по п. 1, отличающееся тем, что подвижная пластина установлена на одних концах гибких пластин с возможностью смещения в направлении, параллельном плоскости вращения шлифовального круга, вторые концы гибких пластин закреплены неподвижно, а подвижная пластина упруго поджата к пьезоэлементу.

Текст

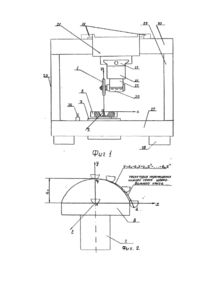

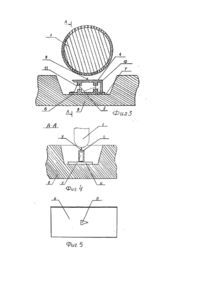

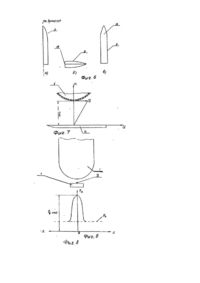

Изобретение относится к станкостроению и может быть использовано при конструировании прецизионных шлифовальных станков. Известно устройство для отсчета перемещений рабочего органа металлорежущего станка [Авт. св. СССР №888686. кл. В 23 Q 17/00, опублик. 1975], с помощью этого устройства, отсчитывая по шкале лимба величину перемещения шлифовального круга относительно эталонного положения возможно осуществить совмещение нижней точки шлифовального круга с осью вращения вала шпиндельного узла. Оно содержит устройство перемещения рабочего органа, в том числе шлифовального круга, механизм компенсации зазора кинематической цепи и индикаторное устройство, в виде маховика с лимбом. Однако для прецизионных шлифовальных станков устройство прототипа имеет недостаточную точность. Это обусловлено тем, что: - использование шкалы лимба не позволяет позиционировать шлифовальный круге высокой точностью, например, 0,1 мкм: - позиционирование шлифовального круга с дугообразной шлифующей поверхностью с помощью устройства прототипа осуществляется без учета погрешности изготовления шлифующей поверхности (отклонение формы шлифующей поверхности от заданной). Существенными признаками прототипа, совпадающими с существенными признаками заявляемого устройства, являются следующие: - наличие индикаторного устройства для установки шлифовального круга в заданное положение (маховик с лимбом и индикаторное устройство, соответственно); - наличие устройства перемещения шлифовального круга. Решаемая задача состоит в таком усовершенствовании устройства совмещения нижней точки шлифующего круга с дугообразной шлифующей поверхностью с осью вращающего вала шпиндельного узла, которое устраняет необходимость позиционирования шлифовального круга по шкале лимба, исключает влияние погрешности изготовления шлифующей поверхности на точность позиционирования шлифовального круга и обеспечивает совмещение нижней точки шлифовального круга с дугообразной шлифующей поверхностью с осью вращения вала шпиндельного узла с погрешностью, не превышающей 0,1 мкм. Решение задачи достигается тем, что устройство совмещения нижней точки шлифовального круга с дугообразной шлифующей поверхностью с осью вращения вала шпиндельного узла, включающее устройства перемещения шлифовального круга, индикаторное устройство, согласно изобретению, снабжено связанной с пьезоэлементом подвижной пластиной с закрепленной в центре верхней плоскости подвижной пластины индикаторной иглой, кроме того устройство включает также блок коммутации, усилитель, причем пьезоэлемент соединен с входом блока коммутации, вы ход блока коммутации соединен со входом усилителя, выход усилителя соединен со входом индикаторного устройства. Подвижная пластина может быть жестко закреплена на одном конце пьезоэлемента, а второй конец его установлен неподвижно. Или подвижная пластина может быть установлена на одних концах гибких пластин с возможностью смещения в направлении, параллельном плоскости вращения шлифовального круга, вторые концы гибких пластин закреплены неподвижно, а подвижная пластина упруго поджата к пьезоэлементу. Причинно-следственная связь заявляемого изобретения с достигаемым техническим результатом состоит в следующем: Пусть тела вращения изготавливаются шлифованием на двухкоординатном станке 30 (фиг. 1), включающем следующие элементы: - станину 28, установленную на виброкомпенсирующи х опорах 29; . - прямоугольную направляющую 20, установленную на стойках 22, и аэростатический узел 21, перемещающийся по направляющей 20 пьезоэлектрическими двигателями 19 (по оси X системы координат OXY, фиг. 1); устройство 23 поперечного (по оси, фиг. 1) перемещения шлифовального круга 1, укрепленное на основании аэростатического узла 21; - устройство 24 линейного позиционирования шлифовального круга 1 по оси Υ (фиг. 1), на основании подвижного элемента которого укреплен электрошпиндель 31 с шлифовальным кругом 1; - шпиндельный узел 27 с планшайбой 8, установленный в станине 28 станка; - идентификатор 26 нулевого (начального) положения шлифовального круга 1 по координате Υ. Пусть необходимо изготовить оптическую выпуклую линзу (фиг. 2), образующая боковой поверхности которой задана поло-номом у=ао+а1 х+а2 х2...ап хп. Пусть также начало системы координат ΟΧΥΖ лежит на оси вращения вала, плоскость ΧΟΖ совмещена с плоскостью планшайбы 8, ось X направлена по направлению перемещения аэростатического узла 21, а ось Υ этой системы координат направлена по оси вращения вала (фиг. 2). Для этого необходимо с помощью индикатора нулевого положения шлифовального круга 1 по координате Υ (фиг. 1) совместить нижнюю точку шлифовального круга 1 с плоскостью планшайбы 8, переместить аэростатический узел 21 по прямоугольной направляющей 20 по оси X на такое расстояние, чтобы нижняя точка шлифовального круга 1 переместилась в начало системы координат ΟΧΥΖ (на ось вращения вала шпиндельного узла 27, фиг. 2). Затем с помощью устройства 24 линейного позиционирования шлифовального круга 1 переместить шлифовальный круг 1 по оси Υ на расстояние а 0 и совместить нижнюю точку шлифовального круга 1 с точкой q пересечения оси вращения вала с поверхностью, заданной полиномом (1) (ось Υ системы координат OXYZ совмещена с осью вращения вала шпиндельного узла 27). Точка q пересечения оси вращения вала с поверхностью, заданной полиномом (1), является начальной точкой траектории (фиг. 2) нижней точки d шлифовального круга 1 в плоскоси XOY системы координат OXYZ, при которой дугообразная шлифующая поверхность шлифовального круга 1 в каждый момент времени касается образующей, заданной полиномом (1). Следовательно, операция совмещения нижней точки шлифовального круга 1 с осью вращения вала шпиндельной опоры 27 при изготовлении тел вращения на двухкоординатном шлифовальном станке 30 является обязательной. Автоматизировать процесс совмещения нижней точки шлифовального круга 1 с осью вращения вала шпиндельного узла 27 можно следующим образом. Пусть в углублении планшайбы 8 двухкоординатного шлифовального на двух гибких пластинах 5, вторые концы которых укреплены в платформе 6, лежащей на основании углубления 7, установлена подвижная пластина 4 (фиг. 3, 4). В центре подвижной пластины 4 (фиг. 5) симметрично относительно ее краев установлена индикаторная игла 9 (фиг. 6). Причем, платформа 6 установлена так, что ось вращения вала шпиндельного узла 27 проходит через вершину индикаторной иглы 9, а боковые стороны подвижной пластины 4 параллельны плоскости шлифовального круга 1. На платформе 6 также укреплен чувствительный элемент, в качестве которого может быть использован пьезоэлемент 10, выполненный из пьезооксида. Пьезооксидные материалы полностью нечувствительны к влаге и химически нейтральны. Их электрические свойства при изменении температуры в области, представляющей практический интерес, постоянны. Верхняя температурная граница +70°С. Работает пьезоэлемент на изгиб. При изгибе пьезоэлемента на его гранях, перпендикулярных анизотропной оси материала, появляются разноименные заряды. Причем, величина заряда пропорциональна силе давления на пьезоэлемент 10. Гибкость пьезоэлементов, используемых, например, в звукоснимателях, может иметь значения 25-50 мм/Н [Дегрелл Л. Проигрыватели и граммпластинки. М., Радио и связь, 1982, с. 57]. Следовательно для отклонения верхней кромки пьезоэлемента 10 на 1 мкм к ней необходимо приложить усилия, составляющие сотые доли грамма. При этом разность потенциалов между гранями пьезоэлемента 10 может составлять 50 мВ. Существуют и более чувствительные (обладающие сверхвысокой чувствительностью) пьезоэлементы 10, например, пьезоэлемент 10, например, пьезоэлемент 10 акселерометра 8306 [Каталог фирмы Брюль и Къер, 1982] обладает чувстви тельностью 1000 пК/g, то есть чувствителен к ничтожно малым деформациям. Начальный контакт подвижной пластины 4 с пьезоэлементом 10 обеспечивается плоской пружиной 11, один конец которой укреплен на платформе 6, а второй упирается в подвижную пластину 4. Пусть нижняя точка шлифовального круга 1 (фи г. 3) установлена над вершиной индикаторной иглы 9, предварительно совмещенной с осью вращения вала шпиндельного узла 27. Зададим шлифовальному кругу 1 номинальную скорость вращения, которая может лежать в диапазоне от нескольких десятков тысяч оборотов в минуту до нескольких десятков тысяч оборотов в минуту. Воздух, как и все газы, обладает вязкостью. При относительном движении двух параллельных пластин, разделенных слоем газа, слой газа, прилегающий к подвижной пластине, "прилипает" к этой пластине и имеет одинаковую с ней скорость, слой газа, прилегающий к неподвижной пластине, имеет равную нулю скорость, а промежуточные слои газа скользят друг по другу и обладают скоростями [Опоры скольжения с газовой смазкой. М., Машиностроение, 1979, с. 70]: где h - расстояние между пластинами; U - скорость пластины; у - высота слоя газа относительно неподвижной пластины. Следовательно скорость газа (фиг. 7), прилегающего к поверхности шлифовального круга 1, равна скорости шлифования, а скорость слоя газа, прилегающего к подвижной пластине 4, равна нулю, а сила F . трения газа об индикаторную иглу характеризуется выражением (см. там же, с. 70): где μ - коэффициент пропорциональности; U - линейная скорость (скорость шлифования) шлифовального круга 1; h - высота точки шлифовального круга, расположенной над вершиной индикаторной иглы 9. нал подвижной пластиной 4: S - площадь осевого сечения индикаторной иглы 9. Следовательно, если нижнюю точку шлифо вального круга 1 перемещать в горизонтальной плоскости, сила, с которой газ (воздух) воздействует на индикаторную иглу 9 в направлении пьезоэлемента 10, принимает максимальное значение тогда, когда нижняя точка шлифовального круга 1 будет на ходиться над вершиной индикаторной иглы 9. Поэтому максимальное давление подвижной пластины 4 на пьезоэлемент 10, а, следовательно, и максимальная разность потенциалов между гранями пьезоэлемента 10 соответствует расположению нижней точки шлифовального круга 1 над вершиной индикаторной иглы 9. Второе физическое явление, которое присутствует в данном случае и подтверждающее сделанный выше вывод, состоит в следующем. Когда шлифовальный круг 1 начинает вращаться, газ (воздух) увлекаемой его поверхностью, вгоняется в клиновидный зазор (фиг. 3) между поверхностью шлифо вального круга 1 и плоскостью подвижной пластины 4 [Опоры скольжения с газовой смазкой. М., Машиностроение, 1979, с. 38]. Пусть высота нижней точки шлифовального круга 1 над подвижной пластиной 4 составляет, например, 20-30 мкм, а высота индикаторной иглы 9 составляет, соответственно, 15-25 мкм. Тогда в результате сжатия газа в клиновидном зазоре повышается давление газа в этом зазоре. Причем максимальное давление газа будет под нижней точкой шлифовального круга 1. Распределение давления под дугообразной шлифующей поверхностью шлифовального круга 1 по осям X и Ζ системы координат ΟΧΥΖ показано на фиг. 8 и фиг. 9, соответственно. Следовательно, вязкость газа под нижней точкой шлифовального круга 1 больше вязкости газа под любыми другими его точками. Если нижняя точка шлифовального круга 1 располагается над вершиной индикаторной иглы 9, сила воздействия газа на индикаторную иглу 9 в направлении пьезоэлемента 10, а, следовательно, давление подвижной пластины 4 на пьезоэлемент 10 и разность потенциалов между гранями пьезоэлемента 10 будут максимальными. Необходимо отметить следующее. Так как скорость слоя газа, непосредственно прилегающего к F . подвижной пластине 4 незначительна, то и сила тр между подвижной пластиной 4 и газом близка к нулю. Поэтому сама подвижная пластина 4 с потоком газа не взаимодействует и давления на пьезоэлемент 10 практически не создает. Причем, нижняя часть индикаторной иглы 9, расположенная в медленных слоях газа, существенного влияния на величину давления на пьезоэлемент 10 не оказывает. Давление на пьезоэлемент 10 создается за счет силы трения между верхней частью передней грани 18 индикаторной иглы 9 (фиг. 6, в) и быстрыми слоями плотного газа, в которых она размещается. Поэтому индикаторная игла 9 должна иметь правильную форму, а ось вращения вала в идеальном случае должна проходить через вершину индикаторной иглы 9. Однако, в силу того, что пьезоэлемент работает на изгиб, под воздействием силы трения между газом и индикаторной иглой 9 индикаторная игла 9, перемещаясь вместе с подвижной пластиной 4, будет отклоняться от оси вращения вала в направлении пьезоэлемента 10. Для исключения влияния смещения индикаторной иглы 9 относительно оси вращения вала на точность совмещения нижней точки шлифовального круга 1 с осью вращения вала шпиндельного узла следует поступить следующим образом. Выполняя серию шлифований, методом последовательных приближений изготавливают тело вращения (оптическую линзу), заданную полиномом (1). Следовательно определено положение шлифовального круга 1 (положение аэростатического узла 21 и устройства 23 поперечного перемещения шлифовального круга 1), при котором нижняя точка шлифовального круга 1 находится на оси вращения вала шпиндельного узла 27. Устанавливают нижнюю точку шли фовального круга на ось вращения вала. С помощью устройства 24 линейного позиционирования шлифовального круга 1 по оси Υ смещают шлифовальный круг по оси Υ, совмещают нижнюю точку шли фовального круга с плоскостью планшайбы 8. При этом зазор между подвижной пластиной 4 и шлифовальным кругом 1 будет равным, например, 25 мкм. Смещают платформу 6 устройства совмещения параллельно осям X и Υ системы координат ΟΧΥΖ и при максимальной разности потенциалов на гранях пьезоэлемента 10, равной Umax (0), что свидетельствует о том, что вершина индикаторной иглы 9 находится под нижней точкой шлифовального круга 1, фиксируют положение платформы 6 в углублении 7 план-шайбы 8. Таким образом, при величине изгиба пьезоэлемента 10, которому соответствует разность потенциалов между его гранями Umax (0), вершина индикаторной иглы 9 лежит на оси вращения вала шпиндельного узла 27. Для совмещения нижней точки "шлифовального круга 1 с осью вращения вала, например, при его замене смещают шлифовальный круг 1 по оси Υ и совмещают нижнюю точку шлифовального круга 1 с плоскостью планшайбы 8. Пусть при этом зазор между нижней точкой шлифовального круга 1 и подвижной пластиной 4 установился равным 25 мкм. С помощью аэростатического узла 21 и устройства 23 поперечного перемещения шлифовального круга 1 смещают вращающийся с номинальной скоростью шлифовальный круг 1 по осям X и Ζ системы координат ΟΧΥΖ и фиксируют его положение, которому соответствуе т максимальная разность потенциалов Umax на гранях пьезоэлемента 10. Если шпиндельного узла 27. нижняя точка шлифовального круга 1 совмещена с осью вращения вала Если увеличивают зазор между шлифовальным кругом 1 и подвижной пластиной 4. Изгиб пьезоэлемента 10 уменьшится. С помощью устройства 23 поперечного перемещения шлифовального круга 1 смещают шлифовальный круг 1 в направлении полуоси + OZ (фиг. 1) системы координат DXYZ и фиксируют его положение, которому соответствует максимальная разность потенциалов на гранях пьезоэлемента 10. Если нижняя точка шлифовального круга 1 совмещена с осью вращения вала. Если увеличивают зазор между нижней точкой шлифовального круга 1 и подвижной пластины 4, если уменьшают этот зазор и на n-ом шаге добиваются выполнения равенства (О) и совмещают нижнюю точку шли фовального круга 1 с осью вращения вала. Если уменьшают зазор между шлифовальным кругом 1 и подвижной пластиной 4. По приведенной ниже методике добиваются выполнения равенства и совмещают нижнюю точку шлифовального круга 1 с осью вращения вала. Изобретение поясняется чертежами. На фиг. 1 показан двухкоординатный шлифовальный станок: на фиг. 2 - траектория перемещения шлифовального круга с дугообразной шлифующей поверхностью двухкоординатного шлифовального станка; на фиг. 3 - устройство совмещения нижней точки шлифовального круга с дугообразной шлифующей поверхностью с осью вращения вала шпиндельного узла (механическая часть); на фиг. 4 - сечение А-А на фиг. 3; на фиг. 5 - подвижная пластина с индикаторной иглой; на фиг. 6 - индикаторная игла; на фиг. 7 распределение скорости газа по высоте зазора между шли фовальным кругом и подвижной пластиной; на фиг. 8 - распределение давления газа под шлифовальным кругом по оси X; на фиг. 9 - распределение давления газа под шлифовальным кругом по оси Y; на фиг, 10 - устройство совмещения нижней точки шлифовального круга с дугообразной шлифующей поверхностью с осью вращения вала шпиндельного узла ( электрическая функциональная система); на фиг. 11 - устройство совмещения нижней точки шлифовального круга с дугообразной шлифующей поверхностью с осью вращения вала шпиндельного узла при низких скоростях вращения шлифовального круга (механическая часть); на фиг. 12 - устройство совмещения нижней точки шлифовального круга с дугообразной шлифующей поверхностью с осью вращения вала шпиндельного узла (электрическая функциональная схема). Устройство совмещения нижней точки шлифовального круга 1 с осью вращения вала 2 шпиндельного узла 3 включает (фиг. 3) подвижную пластину 4, установленную, например, на двух гибких пластинах 5, вторые концы которых укреплены на платформе 6, установленной в углублении 7 планшайбы 8. На подвижной пластине 4 установлена индикаторная игла 9 (фиг. 5, 6), которая предназначена для обнаружения под дугообразной шлифующей поверхностью шлифовального круга 1 ограниченного объема газа, в котором плотность и скорость газа больше, чем под другими точками шлифовального круга 1. Следовательно, подвижная пластина 4 служит для: - установки индикаторной иглы; - образования с поверхностью шлифовального круга 1 клиновидного зазора для уплотнения газа под точками шлифовального круга 1, расположенными над этой подвижной пластиной 4, причем, под нижней точкой шлифовального круга 1 плотность газа, а, следовательно, и его вязкость максимальна. На платформе 6 по направлению перемещения подвижной пластины 4 под воздействием силы трения потока газа об индикаторную иглу 9 также установлен пьезоэлемент 10, который предназначен для измерения силы трения потока газа, создаваемого шлифовальным кругом 1, об индикаторную иглу 9 по величине смещения подвижной пластины 4. Первоначальный контакт подвижной пластины 4 с пьезоэлементом 10 обеспечивается плоской пружиной 11. Разность потенциалов на гранях пьезоэлемента 10, пропорциональная величинам поверхностных зарядов на гранях пьезоэлемента 10, через контакты реле 12 поступает на вход прецизионного усилителя 13 на полевом транзисторе с малым напряжением смещения нуля, малым уровнем шумов и большим входным сопротивлением. Примером такого усилителя 13 является микросхема 140 УД 24 [Цифровые аналоговые интегральные микросхемы, справочник, М., Радио и связь, 1989. с. 342-344]. Реле 12 служит для периодического подключения к земле пьезоэлемента 10 для стекания нейтрализующи х зарядов, попадающих на пьезоэлемент с воздуха и через сопротивление изоляции. С выхода усилителя 13 напряжение поступает на индикаторное устройство 14, в качестве которого может использоваться, например, вольтметр. Питание реле 12 от источника 15 питания реле осуществляется через электронный ключ 16. Управление электронным ключом 16 осуществляется мультивибратором 17. Частота и время подключения пьезоэлемента 10 к Земле определяется частотой следования импульсов мультивибратора 17. Элементы 12, 15, 16, 17 образуют блок коммутации. Кроме того, на чертежах обозначены: 18 - передняя грань индикаторной иглы: 19 -пьезоэлектрический двигатель; 20 - направляющая; 21 аэростатический узел; 22 -стойки; 23 - устройство поперечного перемещения шлифовального круга 1; 24 устройство линейного позиционирования шлифовального круга 1 по координате Y; 25 - подвижный элемент устройства линейного позиционирования шлифовального круга 1 по координате Y; 26 - идентификатор нулевого положения шлифовального круга 1 по координате Y; 27 - станина; 28 виброкомпенсирующие опоры; 29 - двухкоординатный шли фовальный станок; 30 - электрошпиндель. Причем пьезоэлемент 10 через контакты реле 12 соединен с входом усилителя 13, выход усилителя 13 соединен с входом индикаторного устройства 14, источник 15 питания реле соединен с первым входом электронного ключа 16, выход мультивибратора 17 соединен с вторым входом электронного ключа 16, выход электронного ключа 16 соединен с реле 12. Работает устройство совмещения нижней точки шлифовального круга и с дугообразной шлифующей поверхностью с осью вращения вала 2 шпиндельного узла 3 следующим образом. Предварительно платформу 6 в углублении планшайбы 7 устанавливают так, чтобы при изгибе пьезозлемента 10 под давлением подвижной пластины 4, которому соответствует разность потенциалов на его гранях Umax (О), вершина индикаторной иглы лежала на оси вращения вала 2. Для совмещения нижней точки шлифовального круга 1 с осью вращения вала 2 шпиндельного узла 3 аэростатический узел 21 смещают по направляющей 20 (фиг. 1) и устанавливают шлифовальный круг 1 над идентификатором 26 нулевого положения шлифовального круга 1 по координате Y. С помощью устройства 24 линейного позиционирования шлифовального круга 1 по координате Υ смещают шли фовальный круг 1 по вертикали и по идентификатору 26 нулевого положения нижнюю точку шлифовального круга 1 совмещают с плоскостью планшайбы 8. Перемещают аэростатический узел 21 по направляющей 20, устанавливают шли фовальный круг 1 над индикаторной иглой 9 и задают шлифовальному кругу 1 вращение с номинальной скоростью. Включают устройство совмещения. Положительные импульсы с выхода мультивибратора 17 периодически открывают электронный ключ 16. Напряжение источника 15 постоянного напряжения через открытый электронный ключ 16 поступает на реле 12. Реле 12 срабатывает и своими замыкающими контактами подключает пьезоэлемент 10 к Земле для стока зарядов, нейтрализующих поверхностные заряды на гранях пьезоэлемента 10. При обесточенном реле 12 разность потенциалов граней пьезоэлемента 10 через размыкающие контакты реле 12 поступает на вход усилителя 13, а с его выхода на вход индикаторного устройства 14. Перемещают шлифовальный круг 1 по осям X и Ζ системы координат ΟΧΥΖ с помощью пьезоэлектрических двигателей 19 (см. а. с. СССР Ns 1676417 "Пьезоэлектрический двигатель") перемещения аэростатического узла 21 и устройства 23 поперечного перемещения шлифовального круга 1. По мере приближения нижней точки шлифовального круга 1 к вершине индикаторной иглы 9 сила трения между газом и индикаторной иглой 9 увеличивается. Следовательно, увеличивается сила давления 'Подвижной пластины 4 на пьезоэлемент 10. Изгиб пьезоэлемента 10 увеличивается и увеличивается разность потенциалов между его гранями. Изменение разности потенциалов граней пьезоэлемента 10 наблюдают по индикаторному устройству 14. Шлифовальный круг 1 оставляют в положении, которое соответствует максимальному показанию Umax индикаторного устройства 14. Сравнивают U (О) и Umax. Если, например, Umax < Umax (О) нижняя точка шлифовального круга 1 находится над вершиной индикаторной иглы 9,но изгиб пьезоэлемента 10 меньше его изгиба, который соответствует показанию Umax(O) индикаторного устройства 14 и при котором вершина индикаторной иглы 9 лежит на оси вращения вала 2. Для увеличения изгиба пьезоэлемента 10 с помощью устройства 24 линейного позиционирования шлифовального круга 1 уменьшают зазор между подвижной пластиной 4 и шлифовальным кругом 1. С помощью устройства 23 поперечного перемещения шлифовального круга 1 смещают по оси Ζ шлифовальный круг 1 и добиваются максимального показания Umax1 индикаторного устройства 14. Сравнивают Umax1 и Umax (О). Если U max1=U max (О), вершина индикаторной иглы 9 лежит на оси вращения вала 2 шпиндельного узла 3, а нижняя точка шлифовального круга 1 располагается над вершиной иглы 9. Если Uroax1 ≠ Umax (О), методом последовательных приближений добиваются выполнения равенства U maxn-=U max (О) и совмещают нижнюю точку шлифовального круга 1 с осью вращения вала 2 шпиндельного узла 3. При этом погрешность совмещения нижней точки шлифовального круга 1 с осью вращения вала 2 может не превышать 0,1 мкм. При малых оборотах шли фовального круга 1, когда сила трения между газом и индикаторной иглой 9 невелика, для повышения чувствительности устройства подвижная пластина 4 с индикаторной иглой 9 может (фиг. 1) устанавливаться непосредственно на пьезоэлемент 10. Кроме того, устройство вместо реле 12, источника 15 питания реле и электронного ключа 16 (фиг. 10) может включать (фиг. 12) электронный ключ 31 подключения пьезоэлемента 10 к усилителю 13, электронный ключ 32 подключения пьезоэлемента 10 к усилителю 13, электронный ключ 33 подключения пьезоэлемента 10 к Земле и электронный ключ 34 подключения пьезоэлемента 10 к Земле. При этом электронные ключи 31, 32, 33 и 34 попарно подключены (фиг. 12) к разным входам мультивибратора 17, В результате, если грани пьезоэлемента 10 электронными ключами 31 и 32 подключены к входу усилителя 13, то в это время электронными ключами 33 и 34 они будут отключены от Земли. Элементы 17, 31, 32, 33, 34 образуют блок коммутации. Таким образом, за один период следования импульсов мультивибратора 17 в течение одного полупериода пьезоэлемент 10 будет подключен к входу усилителя 13, а в течение второго полупериода он будет подключен к Земле. Причем пьезоэлемент 10 соединен с первыми входами электронных ключей 31 и 32 подключения пьезоэлемента 10 к усилителю 13 и с первыми входами электронных ключей 33 и 34 подключения пьезоэлемента 10 к Земле, выходы электронных ключей 31 и 32 подключения пьезоэлемента 10 к усилителю 13 соединены с входами усилителя 13, выходы электронных ключей 33 и 34 подключения пьезоэлемента 10 к Земле соединены с Землей, первый выход мультивибратора 17 соединен с вторыми входами электронных ключей 31 и 32 подключения пьезоэлемента 10 к усилителю 13, а его второй выход соединен с вторыми входами электронных ключей 33 и 34 подключения пьезоэлемента 10 к Земле.

ДивитисяДодаткова інформація

Автори англійськоюShepelev Anatolii Oleksandrovych, Zinenko Volodymyr Mykolaiovych

Автори російськоюШепелев Анатолий Александрович, Зиненко Владимир Николаевич

МПК / Мітки

МПК: B23Q 17/00

Мітки: дугоподібною, шпиндельного, нижньої, шліфувальною, суміщення, круга, шліфувального, віссю, вала, обертання, пристрій, точки, вузла, поверхнею

Код посилання

<a href="https://ua.patents.su/9-20907-pristrijj-sumishhennya-nizhno-tochki-shlifuvalnogo-kruga-z-dugopodibnoyu-shlifuvalnoyu-poverkhneyu-z-vissyu-obertannya-vala-shpindelnogo-vuzla.html" target="_blank" rel="follow" title="База патентів України">Пристрій суміщення нижньої точки шліфувального круга з дугоподібною шліфувальною поверхнею з віссю обертання вала шпиндельного вузла</a>

Попередній патент: Спосіб електронно-променевого лиття

Наступний патент: Спосіб електронно-проміневого лиття

Випадковий патент: Мобільна диспетчерська система для транспортних засобів