Гумова суміш на основі хлоропренового каучуку

Номер патенту: 21244

Опубліковано: 04.11.1997

Автори: Дребезова Людмила Петрівна, Альшевська Олена Віталіївна, Пасько Ніна Іванівна, Солодкий Валерій Миколайович, Савельєва Ніна Василівна, Піднебесний Андрій Петрович, Кутяніна Валентина Степанівна

Формула / Реферат

Резиновая смесь на основе хлоропренового каучука, включающая стеариновую кислоту, низкомолекулярный полиэтилен. индустриальное масло, глицерин, порообразователь, технический углерод, окись магния, отличающаяся тем, что в качестве порообразователя содержит азодикарбонамид, и дополнительно она содержит комплексную вулканизующую добавку, представляющую собой в основе оксид цинка и мелкодисперсный диоксид кремния или алюмосиликаты в виде каолина, цеолитов и им подобных, или мела, или талька, или лигнина, или силиката кальция при соотношении последних к окиси цинка 1,0-90:99-10 соответственно и обработанных поверхностно-активным веществом общей формулы (ПАВ1)

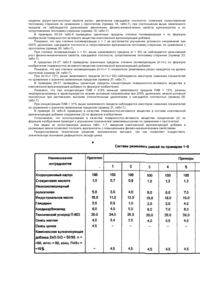

(А-=Сl-, С17Н35СОО-, Н2РО4-, NO3- или Н+А- отсутствует в количестве 1-30%) при следующем соотношении компонентов, мас.ч.:

Текст

Изобретение относится к композициям высокомолекулярных соединений, а точнее к композициям полимеров хлоропрена, используемых в резиновой промышленности, в частности, при производстве низкомодульных ячеистых резин. Вышеуказанные резины применяют для изготовления разнообразных товаров народного потребления, например, гидрокостюмов, уплотнителей и други х. Известна пенорезина на основе хлоропренового каучука [Патент Японии №53-26863, кл. С 08 L 11/00]. Композиция для получения пенорезины содержит (вес.ч.)хлоропреновый каучук 100, окись металла 2-30, органический ускоритель 0,1-10,0, азотсодержащий вспенивающий агент 1-20, соединение мочевины 1-20. Пенорезина на основе вышеуказанного состава имеет высокие модуль упругости и кажущуюся плотность. Наиболее близким техническим решением к заявляемому является резиновая смесь на основе хлоропренового каучука [Те хнологический регламент 52-0-808 "Производство резиновой смеси 52-834". Киев, Завод резиновых и латексных изделий]. Резиновая смесь включает окись цинка, окись магния, стеариновую кислоту, низкомолекулярный полиэтилен, индустриальное масло, глицерин, технический углерод, N,N-динитрозопентаметилентетрамин при следующем соотношении компонентов, мас.ч.: Данную композицию используют для получения пористой резины, которую применяют для изготовления гидрокостюмов. К недостаткам прототипа следует отнести высокое условное напряжение резины при 200% удлинения (модуль 200%), плохое сопротивление тепловому старению. В основу изобретения поставлена задача снижения условного напряжения резины при 200% удлинении, повышения сопротивления тепловому старению при сохранении прочностных характеристик ячеистых низкомодульных резин. Поставленная задача решается тем, что в резиновую смесь на основе хлоропренового каучука, содержащую стеариновую кислоту, низкомолекулярный полиэтилен, индустриальное масло, глицерин, азодикарбонамид, технический углерод П-803, окись магния вводят комплексную вулканизующую добавку при следующем соотношении компонентов смеси, мас.ч.: Комплексная вулканизующая добавка представляет собой окись цинка и мелкодисперсный диоксид кремния или алюмосиликаты в виде каолина, цеолитов и им подобных, или мела, или талька, или лигнина, или силиката кальция при соотношении последних к окиси цинка 1,0-90:99-10 соответственно, которые обрабатывают поверхностно-активным веществом общей формулы (ПАВ1): (А-= Сl-, С17Н35СОО-, Н2РО4 , NO 3- или Н +A- отсутствует в количестве 1-30%). Авторы установили, что оптимальным является вышеуказанное (3,0-6,0 мас.ч.) содержание комплексной вулканизующей добавки в составе резины. Применение добавки в дозировке менее 3 мас.ч. на 100 мас.ч. каучука приводит к получению недовулканизованных резин, характеризующихся низкими упруго-прочностными свойствами, высокой кажущейся плотностью. Применение добавки в дозировке выше 6 мас.ч. на 100 мас.ч. каучука приводит к получению резин с повышенными упруго-прочностными свойствами, однако они имеют малую степень роста, высокую кажущуюся плотность. Роль остальных компонентов состоит в следующем. Хлоропреновий каучук обеспечивает необходимые прочностные показатели, атмосферо-озоностойкость резин на их основе. В качестве мягчителя в данном решении использованы стеариновая кислота, низкомолекулярный полиэтилен, индустриальное масло и глицерин. При этом стеариновая кислота способствует лучшему диспергированию в смеси порошкообразных ингредиентов. Повышение содержания стеариновой кислоты сверх 1,2 мас.ч. на 100 мас.ч. каучука способствует миграции ее на поверхность, а при содержании меньше 0,8 мас.ч. на 100 мас.ч. каучука не обеспечивается достаточное диспергирование ингредиентов. Низкомолекулярный полиэтилен при введении в резиновую смесь повышает ее технологические свойства и каркасность резины. Наличие в резиновой смеси полиэтилена более 6 мас.ч. на 100 мас.ч. каучука затрудняет технологический процесс ее изготовления, а при введении меньше 4 мас.ч. на 100 мас.ч. каучука наблюдается большая усадка пористой резины после вулканизации и ухудшается качество поверхности резины. Индустриальное масло увеличивает пластичность, уменьшает вязкость резиновой смеси. У резиновой смеси, содержащей индустриальное масло более 18 мас.ч. на 100 мас.ч. каучука наблюдается ухудшение прочностных свойств, а при содержании менее 12 мас.ч. - недостаточная пластичность. Глицерин вводят для лучшего диспергирования порообразователя. При содержании глицерина в количестве более 3 мас.ч. на 100 мас.ч. каучука происходит ускорение процесса порообразования, а при содержании менее 1 мас.ч. - неравномерное распределение порообразователя. В качестве порообразователя в данном техническом решении использован азодикарбонамид. Повышение содержания порообразователя более 7 мас.ч на 100 мас.ч. каучука приводит к снижению прочностных свойств резин, понижение его количества менее 5 мас.ч. на 100 мас.ч. каучука приводит к нестабильности порообразования. Для повышения прочностных свойств резин в состав их вводят в качестве наполнителя технический углерод П-803. При введении технического углерода более 35 мас.ч. на 100 мас.ч. каучука повышается условное напряжение при 200% удлинении, а при содержании менее 25 мас.ч. - недостаточная прочность. В качестве вулканизующего агента использована смесь комплексной вулканизующей добавки и окись магния. При содержании окиси магния более 4,5 мас.ч. на 100 мас.ч. каучука ускоряется процесс структурирования, что приводит к получению резин, имеющих высокую кажущуюся плотность. При введении окиси магния менее 3,5 мас.ч. на 100 мас. ч. каучука замедляется процесс структурирования, что приводит к получению недовулканизованных резин, характеризующи хся низкими упруго-прочностными свойствами, высокой кажущейся плотностью. Компоненты характеризуются следующими свойствами. Хлоропреновый каучук (ТУ 6-01-1318-85, ТУ 6-011316-85) - твердый продукт с вязкостью по Муни 45-55 усл.ед. Стеариновая кислота - порошок белого цвета с температурой плавления 69°С и плотностью 850-990 г/см 3 по ГОСТ 6484-84. Низкомолекулярный полиэтилен - твердый продукт белого цвета с температурой плавления 105°С и температурой хр упкости - 95°С по ТУ 6-06-1837-82. Индустриальное масло - светло-окрашенная жидкость с кислотным числом 0,04 мг КОН на 1 г масла, температура застывания - 20°С по ГОСТ 20799-88. Глицерин - вязкая бесцветная жидкость с плотностью 1,26 г/см 3 (ГОСТ 6824-76), Азодикарбонамид - кристаллический порошок желто-оранжевого цвета с плотностью 1,63 г/см 3, температурой плавления 196°С и температурой разложения 170-190°С (ТУ 6-03-27-37-74). Технический углерод П-803 - порошок черного цвета с удельной адсорбционной поверхностью 10-20 м 2/ч (ГОСТ 7885-86Е). Окись магния - порошок с плотностью 3,13 г/см 3 и температурой плавления 2800°С (ГОСТ 844-79). Изобретение иллюстрирует примеры. Резиновую смесь изготавливают на вальцах в течение 30 минут по следующему режиму, мин: Вулканизаты изготавливают в электропрессе двухстадийным способом по режиму: I стадия 145°С х 9 мин, II стадия 150 х 10 минут. В табл. 1-6 приведены составы резиновых смесей, содержащих комплексную вулканизующую добавку, в табл.7 - физико-механические показатели вулканизатов. В примерах 1-5 табл.1 приведены концентрированные пределы ингредиентов резиновой смеси по формуле изобретения при среднем значении комплексной вулканизующей добавки. Установлено, что при концентрации основных ингредиентов меньше заявляемых пределов по формуле изобретения наблюдается падение упруго-прочностных свойств резин и их сопротивление тепловому старению (пример 1, табл.7). При концентрации основных ингредиентов больше заявляемых пределов по формуле изобретения наблюдается ухудшение по сравнению с прототипом условного напряжения при 200% удлинении и кажущейся плотности (пример 5, табл.7), В примерах 6-9 приведены концентрированные пределы комплексной вулканизующей добавки в резиновой смеси по формуле изобретения при средних концентрациях остальных ингредиентов. Показано, что при концентрации добавки меньше заявляемого предела (3-6 мас.ч. на 100 мас.ч. каучука) резины недовулканизованы и характеризуются низкими упруго-прочностными свойствами, высокой кажущейся плотностью (пример 6, табл.7). При концентрации вулканизующей добавки выше заявляемого предельного значения резиновые смеси имеют повышенные упруго-прочностные свойства, однако характеризуются малой степенью роста и имеют высокую по сравнению с прототипом кажущуюся плотность (пример 9, табл.7). В примерах 10-15 табл.2 приведены в качестве наполнителя в комплексной вулканизующей добавке различные виды материалов - диоксид кремния, каолин, цеолиты, мел, тальк, лигнин, силикат кальция. Комплексную вулканизующую добавку вводили в смесь в средней концентрации по формуле изобретения. Показано, что при использовании различных наполнителей в составе вулканизующей добавки наблюдается улучшение по сравнению с прототипом упруго-прочностных характеристик резин, снижается их кажущаяся плотность, повышается сопротивление тепловому старению. В примерах 16-19 табл.3 приведены на примере диоксида кремния концентрационные пределы окиси цинка и наполнителя в составе комплексной вулканизующей добавки по формуле изобретения. Установлено, что при соотношений указанных компонентов ниже заявляемого предела наблюдается падение упруго-прочностных свойств резин, увеличение кажущейся плотности, снижение сопротивления тепловому старению по сравнению с прототипом (пример 16, табл.7), при соотношении выше заявленного предела не наблюдается дальнейшее увеличение физико-механических свойств вулканизатов и их сопротивление тепловому старению (пример 19, табл.7). В примерах 20-24 табл.4 приведены граничные пределы степени полимеризации n по формуле изобретения поверхностно-активного вещества комплексной вулканизующей добавки. Показано, что при степени полимеризации n = 1 не достигается улучшение условного напряжения при 200% удлинении, кажущейся плотности и сопротивления вулканизатов тепловому старению, по сравнению с прототипом (пример 20, табл.7). При степени полимеризации n = 91, выше заявляемого предела (n = 50) не наблюдается дальнейший рост физико-механических свойств, кажущейся плотности, сопротивления тепловому старению (пример 23, табл.7). В пределах 24-27 табл.5 приведены граничные пределы степени полимеризации (m+n1) по формуле изобретения поверхностно-активного вещества комплексной вулканизующей добавки. Показано, что при степени полимеризации (m+n1= 1) показатели заявляемых резин находятся на уровне прототипа (пример 24, табл.7). При (m+n1= 121), выше заявляемого предела (m+n1= 60) наблюдается некоторое снижение показателей по сравнению с гранично-заявленным пределом (пример 27, табл.7). В примерах 28-31 приведены граничные пределы концентрации поверхностно-активного вещества в комплексной вулканизующей добавке по формуле изобретения. Показано, что при концентрации ПАВ = 0,9% меньше заявляемого предела ПАВ = 15%, резины недовулканизованы и характеризуются низким условным напряжением при 200% удлинении, низкой условной прочностью при растяжении, высоким относительным удлинением и кажущейся плотностью (пример 28, табл.7). При концентрации ПАВ = 31% выше заявляемого предела наблюдается некоторое снижение показателей по сравнению с гранично-заявленным пределом (пример 31, табл.7). В примере 32 табл.6 приведено в качестве поверхностно-активного вещества в составе комплексной вулканизующей добавки соединение (2) по формуле изобретения. Установлено, что использование в качестве поверхностно-активного вещества соединения (2) по формуле изобретения приводит к улучшению показателей заявляемых резин по сравнению с прототипом. Как видно из сопоставления данных табл. 1-7, введение комплексной вулканизующей добавки в резиновые смеси позволяет получать вулканизаты с повышенными физико-механическими свойствами. Предполагаемое техническое решение экономически выгодно, так как позволяет осуществить значительную экономию дефицитного оксида цинка.

ДивитисяДодаткова інформація

Автори англійськоюSolodkyi Valerii Mykolaiovych, Pibnebesnyi Andrii Petrovych, Savelieva Nina Vasylivna, Drebezova Liudmyla Petrivna, Kutianina Valentyna Stepanivna, Alshevska Olena Vitaliivna

Автори російськоюСолодкий Валерий Николаевич, Поднебесный Андрей Петрович, Савельева Нина Васильевна, Дребезова Людмила Петровна, Кутянина Валентина Степановна, Альшевская Елена Витальевна

МПК / Мітки

МПК: C08L 11/00, C08L 97/00, C08F 10/02, C07C 27/00, C01B 33/26

Мітки: гумова, каучуку, суміш, хлоропренового, основі

Код посилання

<a href="https://ua.patents.su/9-21244-gumova-sumish-na-osnovi-khloroprenovogo-kauchuku.html" target="_blank" rel="follow" title="База патентів України">Гумова суміш на основі хлоропренового каучуку</a>

Попередній патент: Спосіб отримання комбінованого покриття на корпусі занурювального насоса

Наступний патент: Антиструктуруюча добавка для силоксанових гум

Випадковий патент: Спосіб заміни еластичної підкладки двошарового базису повного знімного протеза