Спосіб пільгерної прокатки труб

Номер патенту: 31587

Опубліковано: 15.12.2000

Автори: Вольфович Георгій Вольфович, Лук'яненко Володимир Матвійович, Палієнко Григорій Васильович, Артюхов Олександр Олександрович, Попов Марат Васильович

Текст

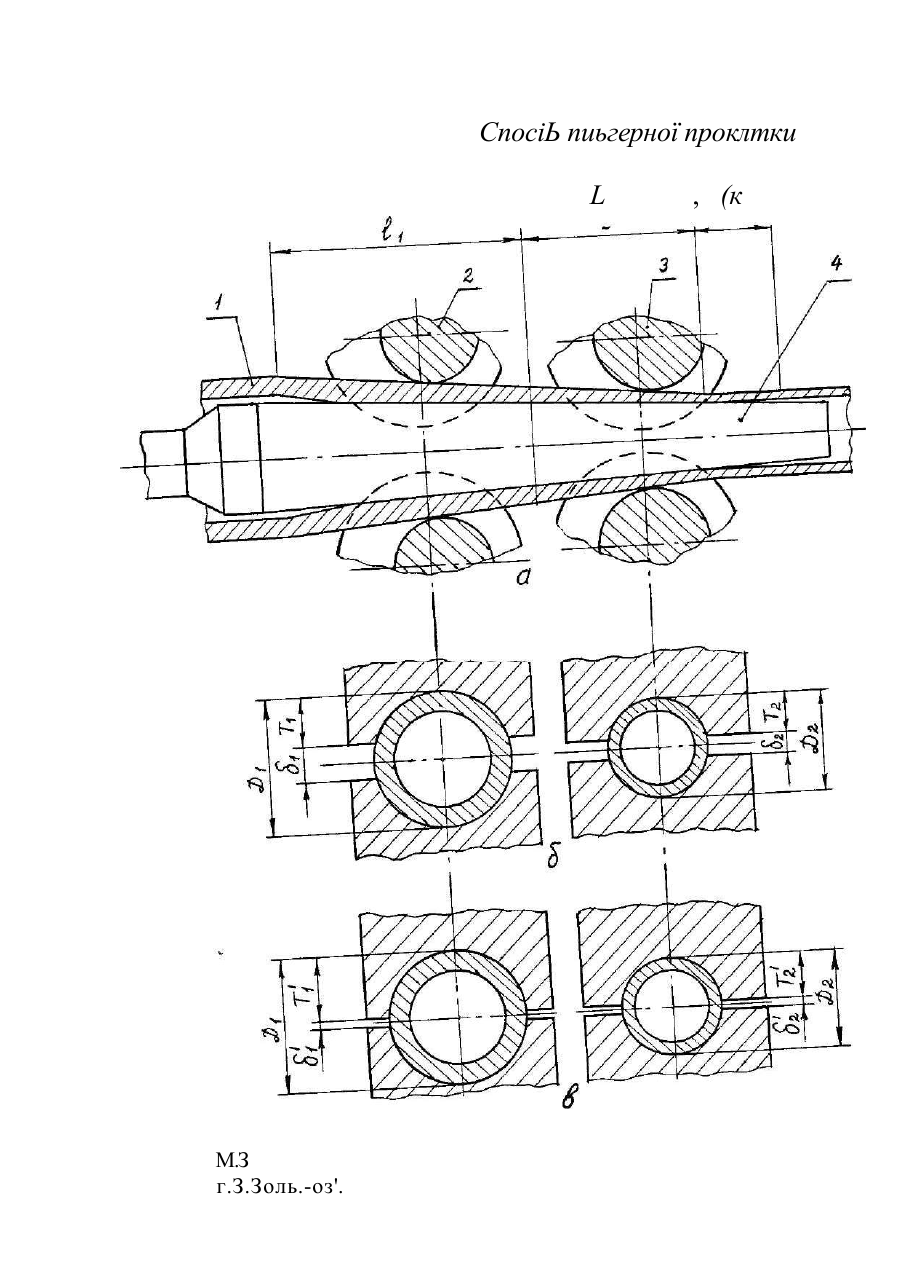

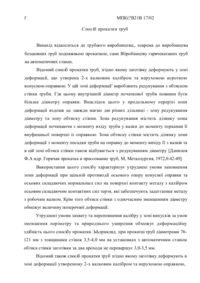

e *-' М П К 6 В 2 І В 21/00 Спосіб Щльгерної прокатки труб Винахід належить до обробки металів тиском,зокрема до пільгерноі прокатки труб,а також може використовуватись для виготовлення холоднодеформованих труб. Відомо спосіб пільгерної прокатки труб двома послідовно розта шованими парами рівчакових валків,який включає деформацію заготовки в зонах' обтиску по діаметру І товщині стінки першої та другої пар валків, а також в зоні калібрування труби по діаметру другої пари валків (а.свід, № 592469, 3213 21/00, 1978 р.) При користуванні цим способом рівчаки першої пари валків зношуются по діаметру значно більше, ніж з другій парі валків. Це ви никас тому, що з першій парі має місце більший обтиск металу заготовки, а також більше геометрич не ковзання заготовки по поверхні рівчаків в зв'язку з більшим їх заглибленням. Тому через проміжок часу поперечні розмірі рівчаків -; першої пари валків, а також заготовки, що з неї виходить, зростакл скоріше, нік поперечні розмірі рівчаків другої пари валків І трубі/ що з неї виходить. Через це все більша частина деформації перено ситься з першої пари валків у другу пару. Умови деформації у другВ парі валків погіршуються, сили прокатки підвищуються,тому прискорю ється вихід з ладу валків ї оправки. В таких умовах рівчаки валків переповнюються де'Ч)рмуємим металом, який витікає в поперечному нап рямку,що овалізує труби І приводить до затікання металу в зазори М' валків. Така негативна дія знижує точність розмірів труб та викар бовує на тх поверхні дефекти типу "закусіз" І "насічки". т ї е змушує знижувати продуктивність стана,але лише частково усуває вказані не доліки, j s Завданням данного винаходу є удосконалення способу пільгерн прокатки труб двома послідовно розташованими парами рівчакових вал ків шляхом зміни умоз деформації та стабілізації параметрів процес 2 . н прокатки при зниженТ деформаційних І силових навантажень на валки, в наслідок чого забезпечується підвищення точності розмірів тпуо , якості їх поверхні, СТІЙКОСТІ валків І оправки з одночасним зрос том продуктивності стана. Поставлена задача вирішується тин, що в способі пільгерної прокатки труб двома послідовно розташованими парами рівчакових вал ків, включаючому деформацію заготовки з зонах обтиску по діаметру товщині стінки першої та другої пар валків, тако?,ї в зоні калібру вання труби по діаметру другої пари валків, згідно винаходу,за КОЇ; ним разом після досягнення зносу рівчаків по діаметру в зоні каліс рування другої пари валків величини, яка дорівнює 0,1+0,4 допусі на діаметр труб, здійснюють компенсацію зносу рівчаків парних ва: кїв шляхом їх зближення одночасно в обох парах, причому в момент початку зносу рівчаків технологічний зазор першої пари в 1,1*2,5 раза більше технологічного зазору другої пари, а величина разово зближення валків першої пари в 1,05*2,0 раза більше ВІДПОВІДНОГ зближення валків другої пари, ( Технологічний зазор --це щілина п між ребордами парних валків, див* книгу 2.А.Коффа та Інших "Холод] ная прокатка труб", Свердловск, 1962, с. 279-280), ; Пропонуєшй спосіб відрізняється від прототипу тим , що безпе рервний в процесі прокатки - знос рівчаків компенсують двскрег ним зближенням парних валків одночасно в обох парах декілька раз' за термін кампанії валків, І кожне зближення роблять тоді, коли , сягасться регламентований знос рівчаків по діаметру в зоні каліб вання другої пари валків, при цьому співвідношення технологічних зазорів в першій та другій парах валків на момент початку знос регламентовано, також регламентовано співвідношення величин разо вого зближення валків першої те другої пар. Технічним результатом використання пропонуемого способу є г вищення точності розмірів труб, якості їх поверхні І стійкості ї1 ' "" валків та оправки. Це досягається тим, но в зизначені моменти про цесу прокатки, обмовлені в способі, роблять компенсацію зносу рів чаків шляхом зближення парнчх валків на регламентовані величини МЄУЛХ з технологічних зазорів, які регламентовані на момеитттткузнос; рівчаків, 3 результаті підвищується резерв зближення валків перто пари, що означає підвищення їх СТІЙКОСТІ , не допускається попада ня заготовок більших розмірів, ніж треба, у другу пару валків, ти самим забезпечується нормальна робота другої пари валків І підвищу ється СТІЙКІСТ Ь цієї пари та точність розмірів труб, а такоь; виют чається виникнення дефектів типу "закусів" та "насічки". Таким чи ном зникають причини зниження продуктивності, | Всі параметри пропонуемого способу знайдені дослідним шляхом, Схема реалізації способу приведена на фігурі і * а - повздовжешй розріз заготовки, що деформується в валках ; б - поперечні перерізи,зроблені по осям валків першої (зліва) та другої пар валків в момент початку зносу рівчаків (нові валки в - поперечні перерізи по осям валків після довготермінової екс плуатацІІ валків, тобто після зближення парних валків, ВІДПОВІДНОГО зносу рівчаків , і Пропонусмий спосіб відтворюється таким чином, Заготовку І г ріодично подають в зону деформації, утворену послідовно розташовг ними та зворотно-прямолінійно рухаючимися парами валків 2 ( пері пара ) І 3 ( друга пара ), сумісно з нерухомою оправкою 4. Під чі кожного подвійного ходу валків ( вперед та назад ) заготовку обе тають навколо уздовкної осі на заданий кут. Основну частину чорн воі деформації заготовки роблять в зоні обтиску по діаметру І то щині стінки першої пари валків (довкина цієї зони - w)«B другі парі валків роблять останню частину чернової деформації в зоні с тиску по діаметру І товщині стінки ( довжина зони -{ J, та чисч деформацію в зоні кінцевого доведення розмірів готової труби (: 4. калібрування ) ; довжина цієї зони - с к . при зобра^енному проміжному положенні валків спочатку їх експлуатації поперечні перерізи рівчаків та, ВІДПОВІДНО, заготовки характеризуються слідуючими па< раметрами ( див. рис. б ) : Дт І До - Діаметр рівчаків першої І другої пар валків, підрахований по ВІДОМІЙ методиці ; - зазор між валками першої пари перед початком зносу,яки? згідно з винаходом, в 1,1*2»5 раза більше Ь- ; і -' зазор між валками другої пари до початку зносу,вибрани£ за Існуючими практичними рекомендаціями ; Т-г І Тр - глибини різчаків першої та другої пар валків в стані перед початком протікання зкосу . , яка визначається ро рахованим діаметром рівчака та вибраними зазорами мі парними валками перед початком зносу *ч В момент початку прокатки в нових валках, тобто перед почат ком зносу рівчаків, оператор стана встановлює зазори мім валками дотримуючись співвідношення О-г ~ ( 1,1*2,5)* йр. Це забезпечує р; нозначність діаметра заготовки розрахованому діаметру рівчака в J Оому його поперечному перерізу, тобто забезпечує розрахований ре; деформації заготовки уздовж рівчака. Більший зазор в першій па відповідає більшому зносу рівчаків цієї пари І забезпечує достат резерв зближення валків. Збільшений зазор першої пари й£'^й$ивод $олй©берп@чного витоку та заповненню його металом заготовки том що більша товщина стінки заготовки в першій парі спроможнюе ПІДІ щений супротив такому витоку. ПІД час прокатки діаметр рівчака в любому поперечному пере] зу поступово зростає в зв'язку з зносом рівчаків, причому в білі шій степені це стосується перші пари валків, як вище показано s 5. ВІДПОВІДНО поступово збільшується діаметр заготовки» що обтискується, та діаметр готової труби, але на різні величини в першій І другій парах валків І від цього все більше спотворюється розрахований реісим деформації, умови прокатки ускладняються. Одначе, коли знос рівчака по діаметру в калібруючій зоні другої пари валків до сягає величини, що дорівнює 0»If0,4 допуска на діаметр труби,~п?о катку зупиняють І роблять зближення парних валків зменшуючи тех нологічиї зазори мік валками» Це робиться одночасно з обох порах валків, причому величина разового зближення валків першої пари і 1,05*2,0 раза більше величини зближення валків другої пари. Енос рівчаків контролюють по рівновеликому зростанню діаметра готової vpydvi* При вказаній малій величині зносу рівчака валка перед збли иенням валків має місце незначне відхилення фактичного режиму де формації ВІД розрахованого, тому негативні наслідки не виникають Зближений парних валків на яказапі величини зсбеопечуе слідуючий період прокатки ( до чергового зближення валків ) при нормальних умовах деформації. Чергові никли прокатки та зближення валків в парах роблять аналогічно вищевказаному, при цьому технологічні зазори в парах валків поступово зменьшуються а;.; ло притулений валків,яке виявля< час їх відбраковки, бо немоглива прокетка труб тих же розмірів якості, а також мошшва поломка валків та Інших деталей. Як прав ло, валки першої І другої пар допрацьовують до повного стулення одночасно, тому заміну пар теж роблять не одночасно, на рис. в п ведені розміри поперечних перерізів рівчаків та заготовки після якого періоду прокатки труб з врахуванням зносу рівчаків І компс сацІІ зносу за рахунок зменьшеиня технологічних зазорів мік залі Дг І До - діаметри рівчаків (також заготовки, що деформується ) першійІ другій парах валків, практично такі, як на п чатку прокатки новими валками (див, рис. б ) ; О -г І О о зменьшені технологічні зазори мігх валками першої та Дру гої пар, виставлені оператором за даним способом ; Ту І То збільшена в результаті зносу глибина рівчаків першої та другої пар валків. Співвідношення поміж технологічними зазорами 0, І Ор не дорівнює початковому, різниця між ними зменшилась. Наявність технологічним зазорів між валками обох пар засвідчує те, що ресурс валків по зн приводить до збільшення терміна служби першої пари валків \ початком експлуатації І часом, коли валки вже притулюються п зведенні; навпаки, скоріше наступає момент притулювання, піс якого ускладнюються умови роботи І знижується в другій парі. БІЛЬШІ значення відношення СТІЙКІСТЬ валк О >*/ О р призвод до недопустимого поперечного витоку металу, який попадає в і НОЛОГІЧНИЙ зазор мік валків першої пари, підвищує овалізацік труби І спонукає виникнення дефектів на поверхні труб»при ц: му знижується технологічна пластичність металу.^ * З* Відношення величин разового зближення валків першої І друго пар дорівнює 1,05*2,О* Менші значення цього відношення не з безпечуі^ть достатньої компенсації зносу рівчаків в першій парі валків та нормальної роботи валків другої пари. БІЛЬШІ значення приз водять до швидкого використання резерва зближення валків першої пари, знижується їх гїй парі СТІЙКІСТЬ І погіршуються умови деформації в дру валків. Приклад конкретного використання способа Були виготовлені валки для холодної с прокатки корозійностій ких труб на стані ХПТ-55 по маршруту 76 х б —* 32 х 2 мм. Глибина рівчаків на валках визначалась з врахуванням початкового значення технологічних зазорів : для першої пари^ « 1,0 мм., для другої о С Г Дт'І,0 пари 0 9 ^ 0,^5 мм, тобто О т - 2 , 2 0 о »для першої пари Тт=-^ -------для другої пари Т^------------- . Допустимі відхилення на діаметр го 2 * тових труб дорівнювали - 0*25 мм, що дає допуск 0,50 мм* Прокатка в цих валках була розпочата за вказаних вище міжвалкових технологічних зазорах* Середній діаметр труб мав значення 32,04 мм.Перше зближення валків зробили тоді, коли середній діаметр труб зріс д< 32,12 мм, тобто . знос.,, рівчаків в зоні калібрування труб пари вже був 0,08 мм, або другої 0,16 допуска на діаметр труби.При цьо му валки другої пари зблизили на 0,08 мм»а першої пари - на 0,12 ммі, тобто у першій парі - на величину в 1,5 рази дальшої прокатки зближення валків більшу.ПІД ча< робили ще б разів, коли черго виробка рівчаків зони калібрування досягла 0,06*0,1 мм,тобто до рівнювала 0,12*0,20 допуска на діаметр труб, причому в другій пе валків кожен раз зближували на величину 0,05*0,1 мм, а в першії парі - на величину в 1,3*1,6 рази більше. В останнє, 7-ме,зближе] валки другої пари притулилися І прокатку зупинили тому, що б відсутній технологічний зазор мі;к валками. В такій сітуації моя ва поломка валків або Інших деталей конструкції. До цього прокатано 55 тис. метрів труб. Далі зробили заміну МОМЄЇ -було валкіз 8. другої пари на валки з меньшим зносом річаків І продовжили прокатку зі старими валками першої пари, які ще мали технологічний зазор 0,3 мм. Дотримуючись операцій за пропонуємим способом, прокатали ще 20 тис.метрів труб, І тільки після цього був вичерпаний резерв збли* же НІЙ валків першрі пари у зв'язку з притуленням валків між собою. Якість ВСІХ прокатаних труб була задовільною ; фактичний діаметр труб знаходився у ме?.;ах 31,88*32,20мм, пошкоджень поверхні не було. Перша пара вал кіз мала СТІЙКІСТЬ 75 тис. метрів труб, а друга - 55 тис. метрів. Прокатка труб за прототипом визначила пари 40 тис. метрів, а другої пари СТІЙКІСТЬ валків першої - 35 тис. метрів. Після про * гкатки приблизно 25 тис.метрів труб точність розмірів І якість по верхні погіршились, тому продуктивність стана надалі змушено змен шили на 20*25 %. Діаметр труб був у межах виходив за допустимі меки 31,70*32,38 мм, 32 - 0,25 мм. Тому відбраковано до тобто Т5% труб. Поверхня деяких труб мала "насічку" - їх ремонтували додатко вою операцією зачистки. Використання пропонусмого способа збільшило СТІЙКІСТЬ валків перше пари в 1,9 раза, а другої - в 1,6 СпосіЬ пиьгерної проклтки L М.З г.З.Золь.-оз'. , (к

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of pilger tube rolling

Автори англійськоюPopov Marat Vasyliovych, Volfovych Heorhii Volfovych, Lukianenko Volodymyr Matviiovych, Artiukhov Oleksandr Oleksandrovych

Назва патенту російськоюСпособ пильгерной прокатки труб

Автори російськоюПопов Марат Васильевич, Вольфович Георгий Вольфович, Лукьяненко Владимир Матвеевич, Артюхов Александр Александрович

МПК / Мітки

МПК: B21B 21/00

Мітки: пільгерної, труб, прокатки, спосіб

Код посилання

<a href="https://ua.patents.su/9-31587-sposib-pilgerno-prokatki-trub.html" target="_blank" rel="follow" title="База патентів України">Спосіб пільгерної прокатки труб</a>

Попередній патент: Пневматичний висівний апарат

Наступний патент: Спосіб безвисадкового вирощування насіння цукрових буряків

Випадковий патент: Композиція для одержання мікрочарункового поліуретану