Спосіб контролю якості зварювання по акустичному сигналу

Номер патенту: 32430

Опубліковано: 15.12.2000

Автори: Калеко Давид Михайлович, Коноваленко Сергій Володимирович, Чвертко Наталія Анатоліївна

Текст

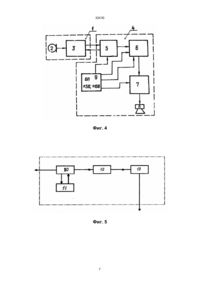

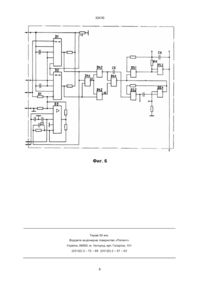

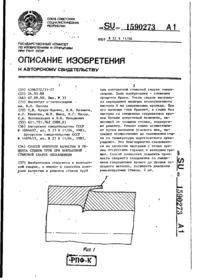

Способ контроля качества свар ки по акустическому сигналу, при котором непрерывно измеряют интенсивность и частотное распределение акустического сигнала и сравнивают с заданными величинами, отличающийся тем, что из акустического сигнала выделяют гармонику в низкочастотном диапазоне, определяют наличие в выделенной гармонике второго максимума и при отсутствии второго максимума или отклонении величин первого и второго максимумов измеряемого сигнала от заданных более, чем на 10%, вырабатывают звуковой или световой сигнал. В.Ш. (13) 32430 (11) UA Можно было бы воспользоваться измерением тепловой энергии, как предложено в швейцарском патенте № 653786, кл. G07C3/14, однако при конденсаторной сварке этот способ неприменим, т.к., учитывая очень малую продолжительность нагрева соединяемых дета лей, он не позволяет отличать соединения, сваренные при различных уси лиях соударения. Конденсаторная приварка шпилек относится к процессам получения таврового соединения детали преимущественно круглого сечения (шпильки) с листом (плоской поверхностью) путем нагрева сты куемых де талей дугой, горящей при разряде конденсато ров, с последующим опусканием шпильки в ванну расплавленного металла на листе. При этом возбуждение дугового разряда конденсатора производится одним из двух способов: взрывом тонкого выступа на торце шпильки при его контакте с листом или подачей напряжения заряда конденсаторной батареи на вспомогательную слаботочную дугу. И в том и в другом случае, вследствие большо го разрядного тока конденсаторов, дуга расширяется (уве личивается ее радиус) из начального состояния в результате ионизации воздуха на переднем фронте ударной волны (см. Калеко Д.М., Мо равский В.Э., Чвертко Н.А. "Ударная конденсаторная (19) Изобретение относится к сварочной технике и может быть использовано преимущественно для контроля качества приварки шпилек при конденсаторной сварке. Известны способы контроля качества приварки шпилек изгибом приваренного стержня (например, по авторскому свидетельству СССР 1597678, Б.И. 1990, № 37, кл. G01N3/20), ударной нагрузкой в направлении, перпендикулярном направлению отрыва (см. авторское свидетельство СССР 1291842, Б.И. 1987, № 7, кл. G01N3/30) или испытанием на разрыв (пат. ГДР 250376, кл. G01N3/04). Все эти методы приводят либо к разрушению (последний), либо к ослаблению сварного соединения. Поэтому предпочтительнее методы косвенной оценки качества приварки шпилек по каким-либо параметрам процесса. Очевидным является измерение электрических параметров (авторское свидетельство СССР № 1049216, Б.И. 1983, № 39), т.е. тока и напряжения, и сравнение их с эта лонными величинами. Однако, опыт показывает, что при неизменных напряжении на дуге и амплитудном значении разрядного тока при конденсаторной приварке шпилек соединения, полученные при переменных скоростях со ударения, имеют разную прочность на отрыв, от нулевой до максимальной. C2 ____________________ 32430 сварка", Киев, "Наукова дум ка", 1984 г.). Естественно, что процесс удар ного расширения дуги сопровождается ха рактерным звуком, уровень которого зависит от скорости продвижения ударной волны. Процесс конденсаторной приварки шпилек заканчивается соударением деталей и некоторым выплеском расплавленного металла из ванночки на листе, что также сопровождается акустическими явлениями. Уровень этого звукового сигнала определяется рядом факторов, в том числе, скоростью соударения и вязкостью расплавленного металла, которая, в свою очередь, зависит от тепловложения и длительности процесса. Таким образом, параметры процесса конденсаторной приварки шпилек: сварочный ток, энергия, затраченная на нагрев свариваемых деталей, скорость и усилие соударения – отражаются в звуковом сигнале. Следовательно, последний является в достаточной степени информативным и может служить для контроля процесса и, соответственно, качества свар ного соединения. Спектральный анализ акустических сигналов, полученных при различных изменениях параметров сварки и состояния свариваемых поверхностей, обеспечивающи х получение соединения удовлетворительной и неудовлетворительной прочности, по казал, что наибольшее отличие в фор ме сигнала, соответствующего удовлетворительной и неудовлетворительной прочности, наблюдается в узком диапазоне частот (0,01 – 0,1 кГц для сплавов алюминия, 0,1 – 1 кГц для стали). Акусти ческий сигнал, отфильтрованный в указанном диапазоне частот, имеет форму с двумя (для соединений с удовлетворительной прочностью) или одним (для соединений с неудовлетворительной прочностью) максимумами. Кроме того, при сварке соединений удовлетворительного качества первый максимум имеет величину, изменяющуюся в узких пределах. Наиболее близким к предлагаемому способу контроля качества конденсаторной приварки шпилек по акусти ческому сигналу является заявка ФРГ № 3333151 "Schweiss – oder thermische Trennvorrichtung mit geraeuschab – haengiger Prozessregelung", кл . B23K9/10, оп. 28.03.85. В известном способе для оценки шума сварки или резки непрерывно измеряется и запоминается звуковое давление по интенсивности, частотному и/или направленному распределению, и эти измеренные значения сравниваются с заданными величинами и запомненными величинами, и при отклонении от заданных границ допуска по интенсивности, отклонению часто ты и/или направления генерируются сигналы информации о процессе регулирования, управления и/или об аварии и подводятся или выдаются соответствующи ми устройствами. Однако измерение только интегральных ха рактеристик шумового сигнала не позволяет получить достоверную информацию о том, соответствуе т ли ход процесса конденсаторной приварки шпилек необхо димому для получения удовлетворительного качества сварного соединения или нет, поскольку не оценивается уро вень энергии, выделенной в месте сварки, и состояние металла в жидкой ванне на поверхности листа. Задачей изобретения является усовершенствова ние известного способа контроля качества свар ки за счет извлечения из акустического сигнала параметров, в частности, гармоники в диапазоне частот, ха рактерном для свариваемого материала (0,01–0,1 кГц для алюминия, 0,1–1 кГц для стали), определения наличия в измеряемом сигнале второго максимума, сравнения амплитудных значений первого и вто рого максимумов, отражающих величину энергии, выделенной в месте сварки, и степень нагрева свариваемого металла, с заданными величинами, позволяющи х надежно отбраковать дефектные сварные соединения шпилек и, тем самым, повысить характеристики конструкции с приваренными шпильками. Поставленная задача решается тем, что в способе контроля качества сварки по акустическому сигналу, при котором непрерывно измеряют звуковое давление по интенсивности и частотному распределению и сравнивают с заданными величинами, из звукового сигнала выделяется гармоника в низкочастотном диапазоне, зависящем от марки свариваемых металлов, определяется наличие в выделенной гармонике второго максимума и производится сигнализация при отсутствии второго максимума или отклонении величины амплитуд от заданной более, чем на 10%, что позволяет оценивать величину энергии, выделенной в месте свар ки, по уровню первого максимума, и состояние металла в жидкой ванне на поверхности металла (степень его нагрева) по уровню второго максимума. Существенным отличием предлагаемого способа контроля качества конденсаторной приварки шпилек по акустическому сигналу от аналогов является выделение низкочастотной гармоники, на которой определяется наличие второго максимума и при отсутствии вто рого максимума или отклонении величины первого и второго максимумов измеряемого сигнала от заданных более, чем на 10%, вырабатывают звуковой или световой сигнал. Ха рактерными признаками, соответствующи ми хорошему качеству сварки, является наличие в низкочастотной гармонике второго максимума и соответствие величин первого и второго максимумов заданным. При этом, как показал эксперимент, можно допустить отклонение величин максимумов до ± 10% заданных ве личин, при сохранении удовлетворительного качества сварных соединений. Величины, с кото рыми сравниваются максимумы обработанного сигнала акусти ческой эмиссии задаются в соответствии с конкретным изделием и диаметром привариваемой шпильки и определяются экспериментальным путем. Для реализации предлагаемого способа необхо димо устройство, с помощью которого можно было бы воспринимать акустические шумы, извлекать из них полезную ин формацию, оценивать совпадение с выбранными критериями удовлетворительного качества соединений и сигнализировать о появлении брака. 2 32430 Известно устройство по заявке ФРГ № 2227527 (B 23 k 11/24), оп. 12.10.78 "Mueller H. – J., Berendt Th. Einrichtung zum Erfassen der beim Schweissen von einer Schweisszone ausgehenden Schallenergie", предназначенное для улавливания звуковой энергии, излучаемой зоной сварки, у которого, например, пьезоэлектрический электроакустический преобразователь размещен вблизи зоны сварки и превращает в электрический сигнал излучаемую оттуда звуковую энергию, и у которого схе ма сравнения сравнивает электрический сигнал с опорным сигналом, а выходной сигнал передает в сле дящую систе му, если амплитуда электрического сигнала преобразователя по меньшей мере достигает амплитуды опорного сигнала, а следящая система генерирует сигнал, зависящий от объема сварочных капель, образует в соответствии с количеством собранных сигналов первую схему сравнения и отдает на вто рую схе му сравнения, в которой сигнал, зависящий от объема сварочных капель, известным способом сравнивается с величиной, которая может подаваться от преселлектора, и при достижении этой величины следующей следящей системой, такой как сварочный преобразователь, отключается сварочный ток. Как следует из приведенной выше фор мулы изобрете ния, известное устройство не может решать задачу контроля качества конденсаторной приварки шпилек, так как не анализирует наличие двух максимумов на характерной форме звукового сигнала определенной гармоники. Наиболее близким к предлагаемому устройству контроля качества конденсаторной приварки шпилек по акустическому сигналу является вышеупопянутая заявка ФРГ № 3333151 "Schweiss – oder thermische Trennvorrichtung mit geraeuschabhaengiger Prozessregelung", кл . B23K9/10, оп. 28.03.85. В известном устройстве для сварки или термической резки с приемником звука для улавлива ния шума и управляющим устройством, в котором из имеющегося шумового сигнала создаются характеристические величины, которые сравниваются между со бой и/или с заданными предельными значениями, причем, в зависимости от сравнения, выдается сигнал о хорошем качестве или дефекте и/или создается действительная величина параметров процесса, и они направляются к устройству, уп равляюще му процессом, при этом во время процесса сварки или резки периодически, синхронно с периодическими изменениями сигналов процесса, из шумового сигнала образуются характе ристические величины, в данном случае, в зависимости от периодических изменений, и проводится соответствующее сравнение и создаются соответствующие данные качества или аварийный сигнал и/или действительные величины и непрерывно подводятся к уста новочным элементам или, в данном случае, к регулятору процесса. В этом устройстве сигналы приемника звука могут подводиться через умножитель к анализатору частоты, вы ходной сигнал которого превращается в аналого-цифровом преобразователе в цифровую последовательность сигналов, которая подводится к устройству оценки, например, к программируемому микропроцессору, который из них и дру гих исходных данных образует ава рийный сигнал и/или данные качества, и/или сигналы измерения и оценки и выдает на блок задания и выдачи, и/или образует контрольный сигнал и действительные величины для устройства питания, в особенности питания сварочным или режущим током, и/или действительные величины устройства позиционирования, и/или устройства перемеще ния, и/или устройства регулирования и дозирования. Устройство по патенту-прототипу не позволяет по акустическому сигналу осуществить контроль качества конденсаторной приварки шпилек, поскольку не имеет элементов, позволяющи х оценивать как амплитудное значение звукового сигнала, так и величину (наличие) его второго максимума. Задачей изобретения является усовершенствова ние известного устройства для контроля качества сварки по акустическому сигналу. Поставленная задача решается устройством, содержащем блок питания электрической схемы, приемник звука для улавливания шума при сварке и управляющее устройство, имеющее амплитудный дискриминатор, путем добавления к его ампитудному дискриминатору двух компараторов, подключенных параллельно ко входу амплитудного дискриминатора, и двухполярного источника тока, вход которого подключен к компаратору амплитудной величины первого максимума низкочастотного акустического сигнала, а выход – к компаратору амплитудной величины второго максимума, а также блока логи ческой обработки выходных сигналов компараторов, который входом подключен к блоку компараторов, а выхо дом – к генератору ава рийного сигнала, что позволяет не только оценивать амплитудное значение звукового сигнала, но и величину (наличие) второго максимума путем сравнения в одном из компараторов величины первого максимума звукового сигнала определенной частоты с заданной величиной, сравнением во втором компараторе вто рого максимума этого сигнала с опорной величиной и реакцией блока логической обработки выходных сигналов на срабатывание компараторов в заданной последовательности. Наличие описанного выше изменения известного устройства позволяет не только контролировать амплитудное значение звукового сигнала заданной часто ты, но и ве личину (на личие) его второго максимума. На фиг. 1 показаны осциллограммы акустических сигналов при удовлетворительном (а) и неудовлетворительном (б) качестве сварного соединения, полученного при конденсаторной сварке алюминиевых шпилек. На фиг. 2 показаны положительные части кривых гармонического разложения по интервалам частот акусти ческого сигнала при конденсаторной сварке алюминиевых шпилек, соответствующие хо рошему и плохо му качеству сварного соединения. На фиг. 3 показаны осциллограммы акустического сигнала при конденсаторной сварке стальных шпилек в информативном диапазоне частот, соответствующие хо рошему (а) и плохому (б, в) соединениям. 3 32430 На фиг. 4 показана блок-схема устройства для контроля качества конденсаторной приварки шпилек по акустическому сигналу. На фиг. 5 показана блок-схема амплитудного дискриминатора устройства для контроля качества конденсаторной приварки шпилек по акустическому эффекту. На фиг. 6 показана электрическая схема амплитудного дискриминатора устройства для контроля качества конденсаторной приварки шпилек по акустическому эффекту. Анализ осциллограмм акусти ческого шума, приведенных на фиг. 1, показывает, что даже без специальной обработки электрические аналоги звукового сигнала заметно отличаются при хорошем (фиг. 1, а) и плохом (фиг. 1, б) качестве сварки, полученном при равном сварочном токе, но разных скоростях со ударения. Но для сигнализации о качестве сварки звуковой шум не пригоден. Регистрировать можно лишь определенную частоту, амплитуду или вре мя между импульсами. На фиг. 2 показаны положительные части кривых гармонического разложения акустического сигнала, соответствующие хо рошему (1–3) и плохо му (4–6) качеству свар ного соединения. При этом кривые 1 и 4 представляют осциллограммы сигнала акусти ческой эмиссии в интервале частот 1–10 кГц, 2 и 5 – в интервале частот 0,1–1,0 кГц, 3 и 6 – в интервале частот 0,01–0,01 кГц. Сопоставление осциллограмм акустических сигналов на одном рисун ке позволяет выбрать тот интервал частот, в котором отфильтрованные сигналы имеют наибольшее различие. Оказалось, что для алюминиевых сплавов, на которых проводились исследования, результаты которых представлены на фиг. 1 и фиг. 2, этот интервал частот имеет пределы от 10 до 100 Гц. Для изделий из стали информативная гармоника звукового сигнала нахо дится в диапазоне 0,1–1,0 кГц, что показано на рис. 3. Для других материалов интервал частот, в котором лежит сигнал, характеризующий качество сварного соединения, должен быть определен при подборе режима сварки. Устройство для контроля качества сварки по акустическому сигналу со держит (фиг. 4) акустический датчик (1) для улавливания шума при сварке, представляющий со бой микрофон (2) и линейный усилитель (3), и блок обработки и индикации (4), состоящий из фильтра низкой частоты (5), амплитудного дискриминатора (6), генератора аварийного сигнала с усилителем мощности (7) со свето вым или звуковым индикатором (8) и блока питания (9), причем фильтр низкой частоты вхо дом подключен к линейному уси лителю акустического датчика, а выхо дом – к амплитудному дискриминатору. Сигнал акустической эмиссии от датчика (микрофона) 2 поступает на встроенный в него линейный усилитель 3 и после усиления передается на фильтр 5, который выделяет частотную полосу в диапазоне, коррелирующем с качеством сварного соединения. Обработанный таким образом сигнал поступает на амплитудный дискриминатор 6. Здесь происходит сравнение заданной и действительной амплитуд измеряе мого сигнала и определяется наличие второго максимума на измеряемом сигнале. При выхо де за установленные пределы амплитудный дискриминатор вырабатывает пачку импульсов, которые усиливаются усилителем мощности 7, создавая тональный сигнал в динамике 8 или импульс света при световой индикации. Амплитудный дискриминатор (рис. 5) содержит блок компарато ров 10, имеющий два входа и два выхода. Один вход блока компараторов совпадает с вхо дом амплитудного дискриминатора, а второй – связан с выхо дом двухполярного источника тока 11, вход которого подключен к первому выхо ду блока компараторов. Второй выход блока компараторов 10 связан с входом блока логической обработки выходных сигналов компараторов 12, подключенным выхо дом – к генерато ру аварийного сигнала 13, вход которого связан с блоком 12 логической обработки выходных сигналов компараторов, а выход является выходом амплитудного дискриминатора. Из фильтра низкой частоты сигнал поступает вблок компараторов 10, состоящий из компараторов D1 и D2 (фиг. 6), на компаратор D1, который сравнивает входное напряжение с опорным и, при изменении своего состояния, переключает двухполярный источник тока 11 (фиг. 5), собранный на микросхе ме D3 (фиг. 6), вход которого подключен к компаратору амплитудной величины перво го максимума низкочастотного акустического сигнала (D1), а выход че рез резистор R1 – к входу компарато ра амплитудной величины второго максимума (D2). Выходной ток двухполярного источника тока создает на резисторе R1 падение напряжения того или другого знака (в зависимости от соотноше ния входного и опорного напряжений на компараторе D1), которое приводит к текуще му смещению нулевого уровня компаратора D2 на +0,5 В (при U1 > U) и на -0,5 В (при U1 < U). Здесь U1 – входное напряжение, U – опорное напряжение. Теперь уровни переключения микросхемы D2 становятся равными U2=U+0,5 В и U3=U-0,5 В. Эти уровни определяют границы, внутри которых находится опорное напряжение U. Блок логической обработки 12 выходных сигналов компараторов (цифровая микросхе ма D4) позволяет определить, в какой зоне исследуе мых напряжений находится входной сигнал, попавший в область, заданную двумя порогами (верхним и нижним) часто ты. Таким образом, информация о мгновенной амплитуде входного сигнала представляется следующим образом: U3

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for control of welding quality by acoustic signal

Автори англійськоюKalenko Davyd Mykhailovych, Chvertko Natalia Anatoliivna, Konovalenko Serhiy Volodymyrovych

Назва патенту російськоюСпособ контроля качества сварки по акустическому сигналу

Автори російськоюКалеко Давид Михайлович, Чвертко Наталья Анатольевна, Коноваленко Сергей Владимирович

МПК / Мітки

МПК: G01N 29/04, B23K 9/10

Мітки: якості, спосіб, сигналу, зварювання, акустичному, контролю

Код посилання

<a href="https://ua.patents.su/9-32430-sposib-kontrolyu-yakosti-zvaryuvannya-po-akustichnomu-signalu.html" target="_blank" rel="follow" title="База патентів України">Спосіб контролю якості зварювання по акустичному сигналу</a>