Штаба з аустенітної нержавіючої сталі та спосіб її безперервного виготовлення

Формула / Реферат

1. Штаба з аустенітної нержавіючої сталі, яка має межу пружності Rp0,2, що перевищує або дорівнює 600 МПа, межу міцності Rm, що перевищує або дорівнює 800 МПа, подовження А80, що перевищує або дорівнює 40 %, до складу якої входять, мас. %:

0,025 ≤ C ≤ 0,15

0,20 ≤ Si ≤ 1,0

0,50 ≤ Mn ≤ 2,0

6,0 ≤ Ni ≤ 12,0

16,0 ≤ Cr ≤ 20,0

Mo ≤ 3,0

0,030 ≤ N ≤ 0,160

Cu ≤ 0,50

P ≤ 0,50

S ≤ 0,015

решта – залізо та неминучі домішки,

що одержані в результаті плавлення сталі, у якій середній розмір аустенітних зерен менше або дорівнює 4 мкм, і поверхня має блиск, виміряний відповідно до міжнародного стандарту ISQ 7668 при куті освітлення 60°, що перевищує 50.

2. Штаба з аустенітної нержавіючої сталі за п. 1, яка відрізняється тим, що склад сталі додатково містить, мас. %:

0,10 ≤ V ≤ 0,50 та 0,03 ≤ Nb ≤ 0,50

за умови, що 0,10 ≤ Nb + V ≤ 0,50.

3. Штаба з аустенітної нержавіючої сталі за пп. 1 або 2, яка відрізняється тим, що має поверхню, середнє арифметичне відхилення профілю Ra якої менше або дорівнює 0,08 мкм.

4. Спосіб безперервного виготовлення штаби з аустенітної нержавіючої сталі за будь-яким з пп. 1-3, який включає такі етапи:

- здійснюють холодну прокатку заготовки з аустенітної нержавіючої сталі, до складу якої входять, мас. %:

0,025 ≤ C ≤ 0,15

0,20 ≤ Si ≤ 1,0

0,50 ≤ Mn ≤ 2,0

6,0 ≤ Ni ≤ 12,0

16,0 ≤ Cr ≤ 20,0

Mo ≤ 3,0

0,030 ≤ N ≤ 0,160

Cu ≤ 0,50

P ≤ 0,50

S ≤ 0,015

решта - залізо та неминучі домішки,

що одержують в результаті плавлення сталі, при цьому холодну прокатку заготовки здійснюють за допомогою робочих валків, що мають середнє арифметичне відхилення профілю Ra, менше або рівне 0,15 мкм, з одержанням штаби,

- холоднокатану штабу піддають термічній обробці в печі для відпалу, всередині якої підтримують атмосферу, окисну відносно заліза, для одержання штаби, покритої шаром оксиду, при цьому зазначену термічну обробку регулюють таким чином, щоб здійснити часткову рекристалізацію сталі для одержання штаби, рекристалізована об'ємна частка якої знаходиться в межах від 60 до 75 %, і

- штабу, що пройшла термічну обробку, піддають травленню за допомогою щонайменше одного кислотного травильного розчину, який повністю видаляє зазначений шар оксиду з урахуванням його товщини та його природи, не піддаючи травленню границі зерен сталі.

5. Спосіб за п. 4, який відрізняється тим, що склад сталі додатково містить, мас. %:

0,10 ≤ V ≤ 0,50 та 0,03 ≤ Nb ≤ 0,50

за умови, що 0,10 ≤ Nb + V ≤ 0,50.

6. Спосіб за пп. 4 або 5, який відрізняється тим, що середнє арифметичне відхилення профілю Ra робочих валків менше або дорівнює 0,10 мкм.

7. Спосіб за одним з пп. 5 або 6, який відрізняється тим, що холодну прокатку штаби проводять із коефіцієнтом обтиснення, що знаходиться в межах від 55 до 85 %.

8. Спосіб за п. 7, який відрізняється тим, що коефіцієнт обтиснення становить від 70 до 85 %.

9. Спосіб за будь-яким з пп. 4-8, який відрізняється тим, що атмосфера печі складається з газової суміші повітря і щонайменше одного вуглеводню при об'ємному співвідношенні повітря/вуглеводень, що знаходиться в межах від 1,1 до 1,5, при цьому зазначена газова суміш додатково включає від 3 до 8 % за об'ємом кисню.

10. Спосіб за п. 9, який відрізняється тим, що співвідношення повітря/вуглеводень становить від 1,1 до 1,3.

11. Спосіб за одним з пп. 9 або 10, який відрізняється тим, що зазначений щонайменше один вуглеводень вибирають із групи, до якої входять природний газ, бутан і метан.

12. Спосіб за будь-яким з пп. 5-11, який відрізняється тим, що термічна обробка включає фазу нагрівання зі швидкістю нагрівання V1, фазу витримування при температурі Т і протягом часу витримування М, після якої йде фаза охолодження зі швидкістю охолодження V2.

13. Спосіб за п. 12, який відрізняється тим, що температура Т знаходиться в межах від 800 до 950 °С.

14. Спосіб за п. 12, який відрізняється тим, що швидкість V1 знаходиться в межах від 10 до 80 °С/с.

15. Спосіб за п. 12, який відрізняється тим, що час витримування М знаходиться в межах від 10 с до 100 с.

16. Спосіб за п. 12, який відрізняється тим, що швидкість V2 знаходиться в межах від 10 до 80 °С/с.

17. Спосіб за будь-яким з пп. 5-16, який відрізняється тим, що термічно оброблену в печі для відпалу штабу піддають першому електрохімічному травленню у ванні, яка містить сульфат натрію з концентрацією, що знаходиться в межах від 150 до 200 г/л, при рН менше 3 і при силі струму, що становить від 5 до 12 кА, потім другому електрохімічному травленню у ванні, яка містить азотну кислоту з концентрацією, що знаходиться в межах від 80 до 120 г/л, при рН менше 3 і при силі струму, що становить від 5 до 12 кА.

Текст

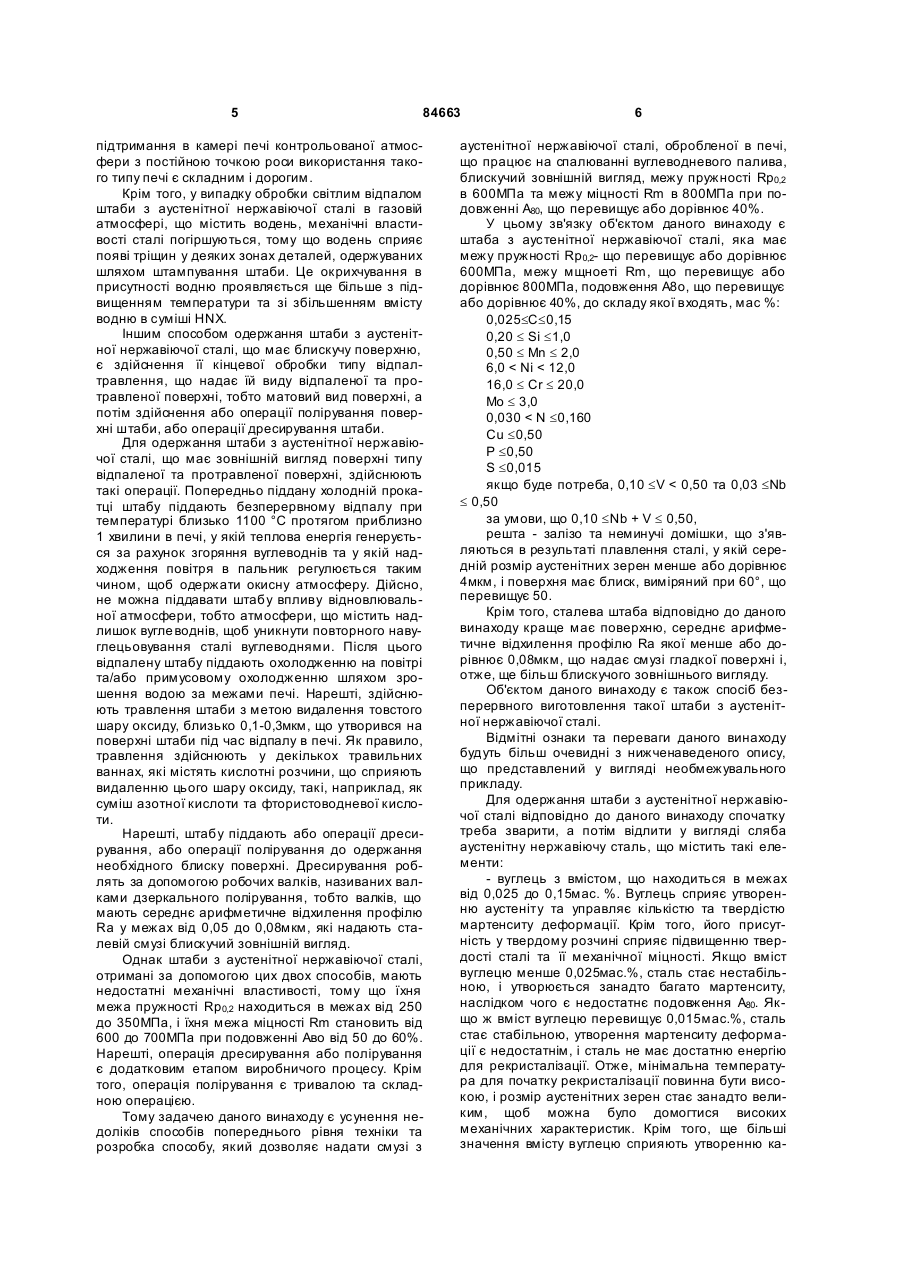

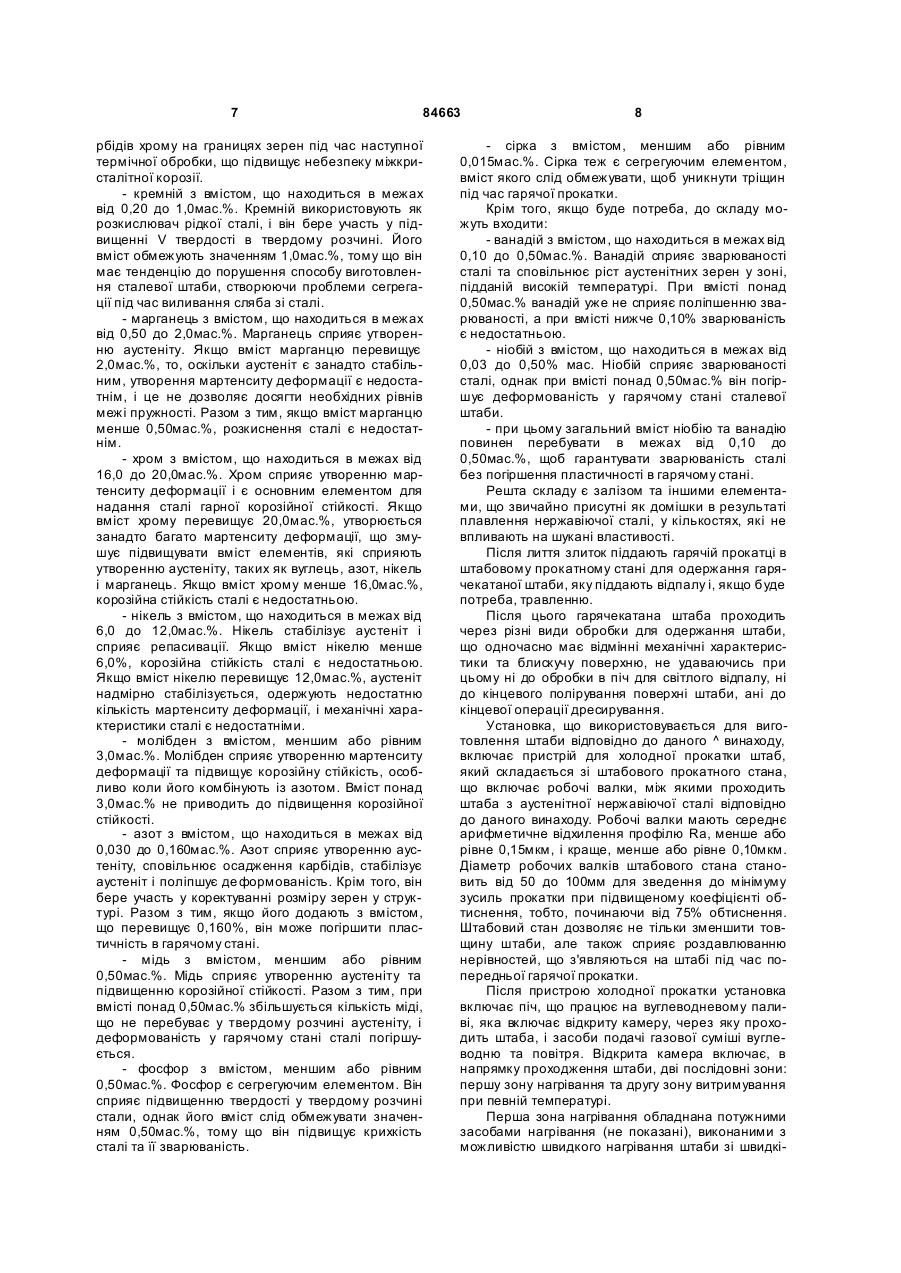

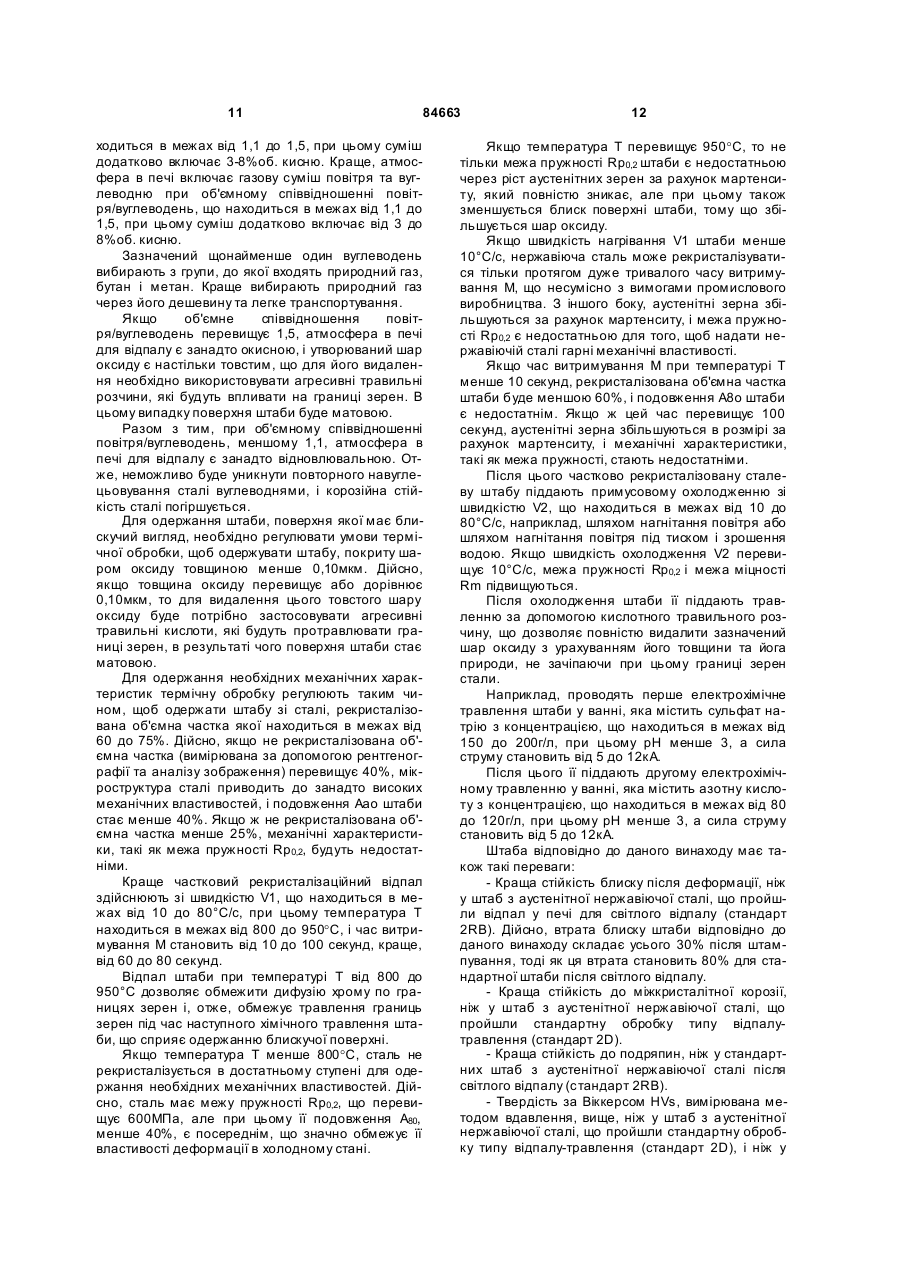

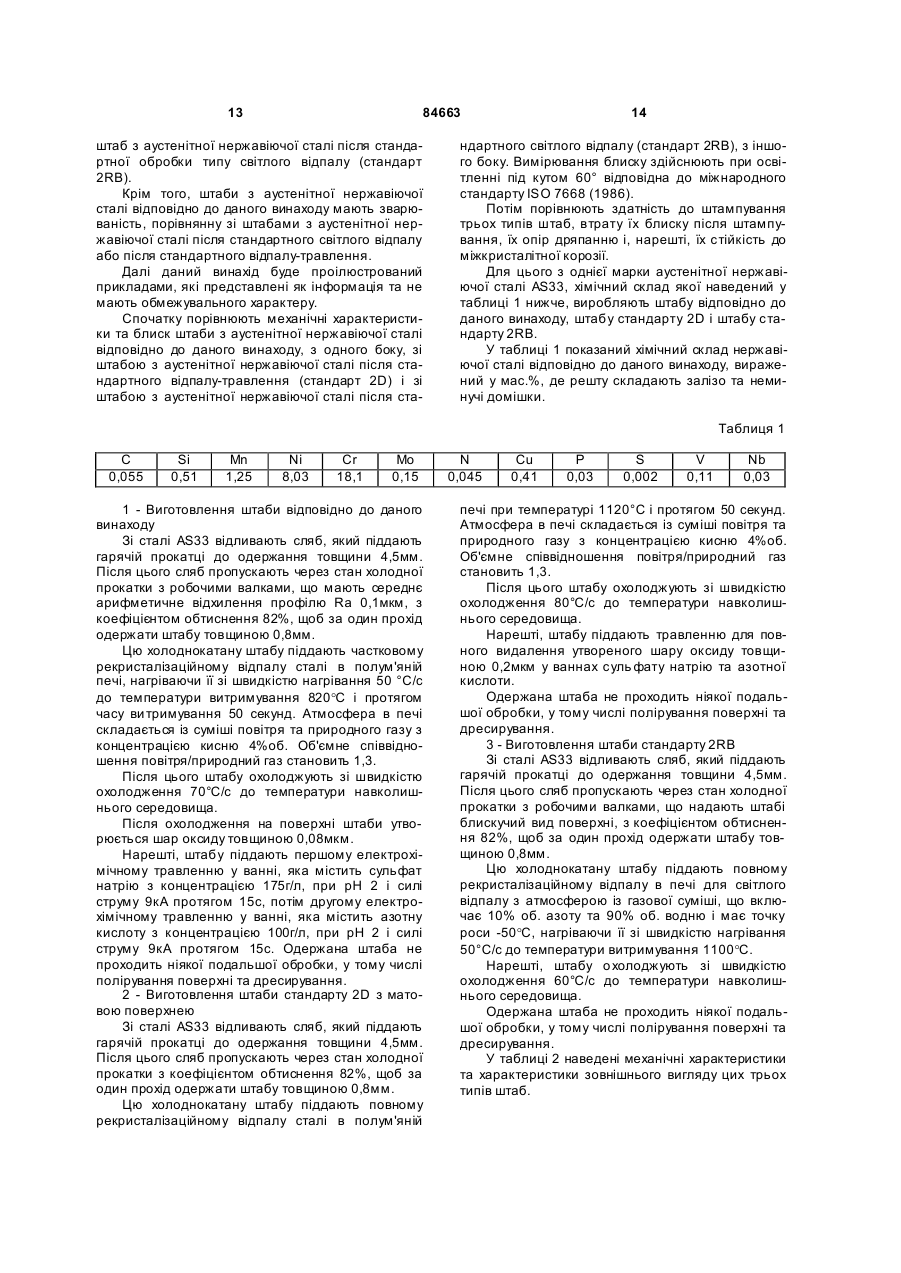

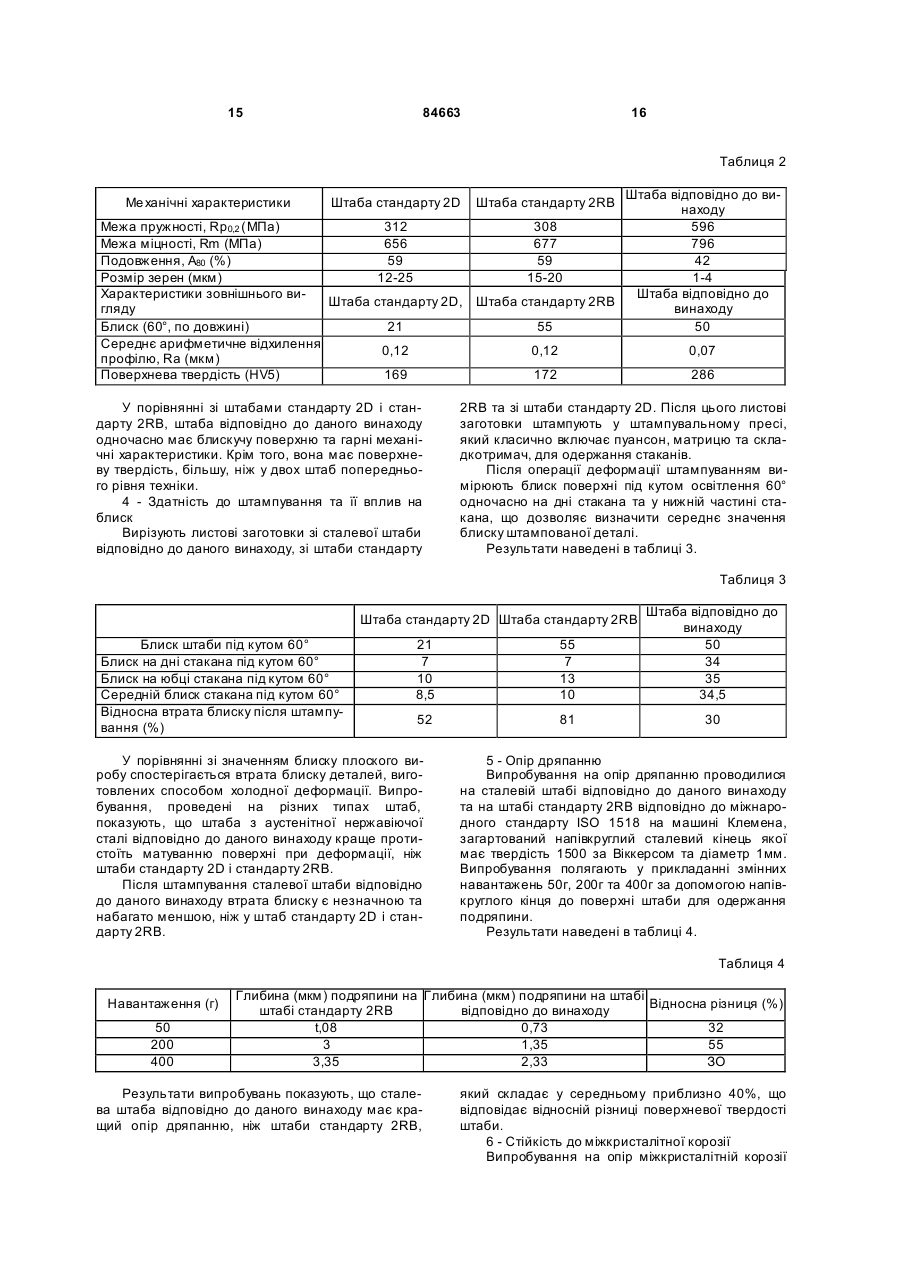

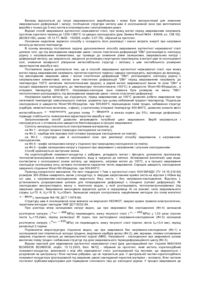

1. Штаба з аустенітної нержавіючої сталі, яка має межу пружності Rp0,2, що перевищує або дорівнює 600МПа, межу міцності Rm, що перевищує або дорівнює 800МПа, подовження А80, що перевищує або дорівнює 40%, до складу якої входять, мас. %: 0,025 ≤ C ≤ 0,15 0,20 ≤ Si ≤ 1,0 0,50 ≤ Mn ≤ 2,0 6,0 ≤ Ni ≤ 12,0 16,0 ≤ Cr ≤ 20,0 Mo ≤ 3,0 0,030 ≤ N ≤ 0,160 Cu ≤ 0,50 P ≤ 0,50 S ≤ 0,015 решта – залізо та неминучі домішки, що одержані в результаті плавлення сталі, у якій середній розмір аустенітних зерен менше або дорівнює 4мкм, і поверхня має блиск, виміряний відповідно до міжнародного стандарту ISQ 7668 при куті освітлення 60°, що перевищує 50. 2. Штаба з аустенітної нержавіючої сталі за п. 1, яка відрізняється тим, що склад сталі додатково містить, мас. %: 0,10 ≤ V ≤ 0,50 та 0,03 ≤ Nb ≤ 0,50 за умови, що 0,10 ≤ Nb + V ≤ 0,50. 2 (19) 1 3 84663 4 0,10 ≤ V ≤ 0,50 та 0,03 ≤ Nb ≤ 0,50 за умови, що 0,10 ≤ Nb + V ≤ 0,50. 6. Спосіб за пп. 4 або 5, який відрізняється тим, що середнє арифметичне відхилення профілю Ra робочих валків менше або дорівнює 0,10мкм. 7. Спосіб за одним з пп. 5 або 6, який відрізняється тим, що холодну прокатку штаби проводять із коефіцієнтом обтиснення, що знаходиться в межах від 55 до 85%. 8. Спосіб за п. 7, який відрізняється тим, що коефіцієнт обтиснення становить від 70 до 85%. 9. Спосіб за будь-яким з пп. 4-8, який відрізняється тим, що атмосфера печі складається з газової суміші повітря і щонайменше одного вуглеводню при об'ємному співвідношенні повітря/вуглеводень, що знаходиться в межах від 1,1 до 1,5, при цьому зазначена газова суміш додатково включає від 3 до 8% за об'ємом кисню. 10. Спосіб за п. 9, який відрізняється тим, що співвідношення повітря/вуглеводень становить від 1,1 до 1,3. 11. Спосіб за одним з пп. 9 або 10, який відрізняється тим, що зазначений щонайменше один вуглеводень вибирають із групи, до якої входять природний газ, бутан і метан. 12. Спосіб за будь-яким з пп. 5-11, який відрізняється тим, що термічна обробка включає фазу нагрівання зі швидкістю нагрівання V1, фазу витримування при температурі Т і протягом часу витримування М, після якої йде фаза охолодження зі швидкістю охолодження V2. 13. Спосіб за п. 12, який відрізняється тим, що температура Т знаходиться в межах від 800 до 950°С. 14. Спосіб за п. 12, який відрізняється тим, що швидкість V1 знаходиться в межах від 10 до 80°С/с. 15. Спосіб за п. 12, який відрізняється тим, що час витримування М знаходиться в межах від 10с до 100с. 16. Спосіб за п. 12, який відрізняється тим, що швидкість V2 знаходиться в межах від 10 до 80°С/с. 17. Спосіб за будь-яким з пп. 5-16, який відрізняється тим, що термічно оброблену в печі для відпалу штабу піддають першому електрохімічному травленню у ванні, яка містить сульфат натрію з концентрацією, що знаходиться в межах від 150 до 200г/л, при рН менше 3 і при силі струму, що становить від 5 до 12кА, потім другому електрохімічному травленню у ванні, яка містить азотну кислоту з концентрацією, що знаходиться в межах від 80 до 120г/л, при рН менше 3 і при силі струму, що становить від 5 до 12кА. Даний винахід стосується штаби з аустенітної нержавіючої сталі, яка має межу пружності Rp0,2. ЩО перевищує або дорівнює 600МПа, верхню межу міцності Rm, що перевищує або дорівнює 800МПа, подовження А80, що перевищує або дорівнює 40%, і блискучу поверхню типу поверхні при світлому відпалі. Винахід стосується також способу безперервного виготовлення такої штаби з аустенітної нержавіючої сталі. Завдяки своїй дуже гарній здатності до деформації в холодному стані, що характеризується підвищеними механічною міцністю та пластичністю, гарній зварюваності та відмінний корозійній стійкості, аустенітні нержавіючі сталі застосовуються в багатьох виробничих процесах одержання готових виробів, наприклад, для виготовлення механічних деталей, кухонного посуду та труб. Залежно від призначення штаби з аустенітної нержавіючої сталі її піддають термічній обробці та кінцевому травленню, які, залежно від умов процесу, надають їй блискучої поверхні, необхідної при виготовленні посуду, або матової поверхні, необхідної при виготовленні фасадів будинків. Відповідно до винаходу, блискучий вид визначається вимірюванням відбивної здатності поверхні. В рамках даного винаходу блиск вимірюється при куті освітлення поверхні, рівному 60°, відповідно до міжнародного стандарту ISO 7668 (1986). В рамках даного винаходу під блискучою поверхнею слід розуміти поверхню, яка має блиск, виміряний при куті освітлення 60°, що перевищує 50, а під матовою поверхнею - поверхню, що має блиск, виміряний при куті освітлення 60°, менший 20. Як відомо, для одержання блискучої поверхні штабу з а устенітної нержавіючої сталі попередньо піддають холодній прокатці за допомогою валків, які надають поверхні штаби блискучий вигляд. Холоднокатану штабу потім знежирюють і промивають, після чого піддають термічній обробці у вертикальній печі, що моє назву «пічь для світлого відпалу», у якій підтримується відновлювальна атмосфера. Для цього штабу пропускають у печі, виконаній у вигляді камери, яка повністю ізольована від зовнішньої атмосфери та має три зони, в яких циркулює нейтральний або відновлювальний газ. Цей газ вибирають, наприклад, із групи, до якої входять водень, азот або суміш водню та азоту (газ HNX), і він має точку роси, що находиться в межах від -60 до -45°C. Штабу спочатку нагрівають у першій зоні печі до температури, що находиться в межах від 1050 до 1150°С, і при швидкості нагрівання від 30 до 60°С/с. Потім її витримують при цій температурі в другій зоні печі протягом часу, достатнього для забезпечення рекристалізації сталі та відновлення механічних властивостей. Нарешті, її о холоджують у третій зоні печі до температури близько 150°С, щоб уникнути будь-якого повторного окиснення поверхні штаби киснем повітря, коли штаба ви ходить із камери печі. На виході печі блискучий вид, набутий штабою під час холодної прокатки, зберігається, тому що утворювана під час відпалу плівка оксиду є дуже тонкою та має товщину близько 10 ангстрем. Однак, зокрема, через використання газу, такого як водень та/або азот, і в силу необхідності 5 84663 підтримання в камері печі контрольованої атмосфери з постійною точкою роси використання такого типу печі є складним і дорогим. Крім того, у випадку обробки світлим відпалом штаби з аустенітної нержавіючої сталі в газовій атмосфері, що містить водень, механічні властивості сталі погіршуються, тому що водень сприяє появі тріщин у деяких зонах деталей, одержуваних шляхом штампування штаби. Це окрихчування в присутності водню проявляється ще більше з підвищенням температури та зі збільшенням вмісту водню в суміші HNX. Іншим способом одержання штаби з аустенітної нержавіючої сталі, що має блискучу поверхню, є здійснення її кінцевої обробки типу відпалтравлення, що надає їй виду відпаленої та протравленої поверхні, тобто матовий вид поверхні, а потім здійснення або операції полірування поверхні штаби, або операції дресирування штаби. Для одержання штаби з аустенітної нержавіючої сталі, що має зовнішній вигляд поверхні типу відпаленої та протравленої поверхні, здійснюють такі операції. Попередньо піддану холодній прокатці штабу піддають безперервному відпалу при температурі близько 1100 °С протягом приблизно 1 хвилини в печі, у якій теплова енергія генерується за рахунок згоряння вуглеводнів та у якій надходження повітря в пальник регулюється таким чином, щоб одержати окисну атмосферу. Дійсно, не можна піддавати штабу впливу відновлювальної атмосфери, тобто атмосфери, що містить надлишок вугле воднів, щоб уникнути повторного навуглецьовування сталі вуглеводнями. Після цього відпалену штабу піддають охолодженню на повітрі та/або примусовому охолодженню шляхом зрошення водою за межами печі. Нарешті, здійснюють травлення штаби з метою видалення товстого шару оксиду, близько 0,1-0,3мкм, що утворився на поверхні штаби під час відпалу в печі. Як правило, травлення здійснюють у декількох травильних ваннах, які містять кислотні розчини, що сприяють видаленню цього шару оксиду, такі, наприклад, як суміш азотної кислоти та фтористоводневої кислоти. Нарешті, штабу піддають або операції дресирування, або операції полірування до одержання необхідного блиску поверхні. Дресирування роблять за допомогою робочих валків, називаних валками дзеркального полірування, тобто валків, що мають середнє арифметичне відхилення профілю Ra у межах від 0,05 до 0,08мкм, які надають сталевій смузі блискучий зовнішній вигляд. Однак штаби з аустенітної нержавіючої сталі, отримані за допомогою цих двох способів, мають недостатні механічні властивості, тому що їхня межа пружності Rp0,2 находиться в межах від 250 до 350МПа, і їхня межа міцності Rm становить від 600 до 700МПа при подовженні Аво від 50 до 60%. Нарешті, операція дресирування або полірування є додатковим етапом виробничого процесу. Крім того, операція полірування є тривалою та складною операцією. Тому задачею даного винаходу є усунення недоліків способів попереднього рівня техніки та розробка способу, який дозволяє надати смузі з 6 аустенітної нержавіючої сталі, обробленої в печі, що працює на спалюванні вуглеводневого палива, блискучий зовнішній вигляд, межу пружності Rp0,2 в 600МПа та межу міцності Rm в 800МПа при подовженні А80, що перевищує або дорівнює 40%. У цьому зв'язку об'єктом даного винаходу є штаба з аустенітної нержавіючої сталі, яка має межу пружності Rp0,2- що перевищує або дорівнює 600МПа, межу мщноеті Rm, що перевищує або дорівнює 800МПа, подовження А8о, що перевищує або дорівнює 40%, до складу якої входять, мас %: 0,025£С£0,15 0,20 £ Si £1,0 0,50 £ Mn £ 2,0 6,0 < Ni < 12,0 16,0 £ Cr £ 20,0 Mo £ 3,0 0,030 < N £0,160 Cu £0,50 P £0,50 S £0,015 якщо буде потреба, 0,10 £V < 0,50 та 0,03 £Nb £ 0,50 за умови, що 0,10 £Nb + V £ 0,50, решта - залізо та неминучі домішки, що з'являються в результаті плавлення сталі, у якій середній розмір аустенітних зерен менше або дорівнює 4мкм, і поверхня має блиск, виміряний при 60°, що перевищує 50. Крім того, сталева штаба відповідно до даного винаходу краще має поверхню, середнє арифметичне відхилення профілю Ra якої менше або дорівнює 0,08мкм, що надає смузі гладкої поверхні і, отже, ще більш блискучого зовнішнього вигляду. Об'єктом даного винаходу є також спосіб безперервного виготовлення такої штаби з аустенітної нержавіючої сталі. Відмітні ознаки та переваги даного винаходу будуть більш очевидні з нижченаведеного опису, що представлений у вигляді необмежувального прикладу. Для одержання штаби з аустенітної нержавіючої сталі відповідно до даного винаходу спочатку треба зварити, а потім відлити у вигляді сляба аустенітну нержавіючу сталь, що містить такі елементи: - вуглець з вмістом, що находиться в межах від 0,025 до 0,15мас. %. Вуглець сприяє утворенню аустеніту та управляє кількістю та твердістю мартенситу деформації. Крім того, його присутність у твердому розчині сприяє підвищенню твердості сталі та її механічної міцності. Якщо вміст вуглецю менше 0,025мас.%, сталь стає нестабільною, і утворюється занадто багато мартенситу, наслідком чого є недостатнє подовження А80. Якщо ж вміст вуглецю перевищує 0,015мас.%, сталь стає стабільною, утворення мартенситу деформації є недостатнім, і сталь не має достатню енергію для рекристалізації. Отже, мінімальна температура для початку рекристалізації повинна бути високою, і розмір аустенітних зерен стає занадто великим, щоб можна було домогтися високих механічних характеристик. Крім того, ще більші значення вмісту вуглецю сприяють утворенню ка 7 84663 рбідів хрому на границях зерен під час наступної термічної обробки, що підвищує небезпеку міжкристалітної корозії. - кремній з вмістом, що находиться в межах від 0,20 до 1,0мас.%. Кремній використовують як розкислювач рідкої сталі, і він бере участь у підвищенні V твердості в твердому розчині. Його вміст обмежують значенням 1,0мас.%, тому що він має тенденцію до порушення способу виготовлення сталевої штаби, створюючи проблеми сегрегації під час виливання сляба зі сталі. - марганець з вмістом, що находиться в межах від 0,50 до 2,0мас.%. Марганець сприяє утворенню аустеніту. Якщо вміст марганцю перевищує 2,0мас.%, то, оскільки аустеніт є занадто стабільним, утворення мартенситу деформації є недостатнім, і це не дозволяє досягти необхідних рівнів межі пружності. Разом з тим, якщо вміст марганцю менше 0,50мас.%, розкиснення сталі є недостатнім. - хром з вмістом, що находиться в межах від 16,0 до 20,0мас.%. Хром сприяє утворенню мартенситу деформації і є основним елементом для надання сталі гарної корозійної стійкості. Якщо вміст хрому перевищує 20,0мас.%, утворюється занадто багато мартенситу деформації, що змушує підвищувати вміст елементів, які сприяють утворенню аустеніту, таких як вуглець, азот, нікель і марганець. Якщо вміст хрому менше 16,0мас.%, корозійна стійкість сталі є недостатньою. - нікель з вмістом, що находиться в межах від 6,0 до 12,0мас.%. Нікель стабілізує аустеніт і сприяє репасивації. Якщо вміст нікелю менше 6,0%, корозійна стійкість сталі є недостатньою. Якщо вміст нікелю перевищує 12,0мас.%, аустеніт надмірно стабілізується, одержують недостатню кількість мартенситу деформації, і механічні характеристики сталі є недостатніми. - молібден з вмістом, меншим або рівним 3,0мас.%. Молібден сприяє утворенню мартенситу деформації та підвищує корозійну стійкість, особливо коли його комбінують із азотом. Вміст понад 3,0мас.% не приводить до підвищення корозійної стійкості. - азот з вмістом, що находиться в межах від 0,030 до 0,160мас.%. Азот сприяє утворенню аустеніту, сповільнює осадження карбідів, стабілізує аустеніт і поліпшує де формованість. Крім того, він бере участь у коректуванні розміру зерен у структурі. Разом з тим, якщо його додають з вмістом, що перевищує 0,160%, він може погіршити пластичність в гарячому стані. - мідь з вмістом, меншим або рівним 0,50мас.%. Мідь сприяє утворенню аустеніту та підвищенню корозійної стійкості. Разом з тим, при вмісті понад 0,50мас.% збільшується кількість міді, що не перебуває у твердому розчині аустеніту, і деформованість у гарячому стані сталі погіршується. - фосфор з вмістом, меншим або рівним 0,50мас.%. Фосфор є сегрегуючим елементом. Він сприяє підвищенню твердості у твердому розчині стали, однак його вміст слід обмежувати значенням 0,50мас.%, тому що він підвищує крихкість сталі та її зварюваність. 8 - сірка з вмістом, меншим або рівним 0,015мас.%. Сірка теж є сегрегуючим елементом, вміст якого слід обмежувати, щоб уникнути тріщин під час гарячої прокатки. Крім того, якщо буде потреба, до складу можуть входити: - ванадій з вмістом, що находиться в межах від 0,10 до 0,50мас.%. Ванадій сприяє зварюваності сталі та сповільнює ріст аустенітних зерен у зоні, підданій високій температурі. При вмісті понад 0,50мас.% ванадій уже не сприяє поліпшенню зварюваності, а при вмісті нижче 0,10% зварюваність є недостатньою. - ніобій з вмістом, що находиться в межах від 0,03 до 0,50% мас. Ніобій сприяє зварюваності сталі, однак при вмісті понад 0,50мас.% він погіршує деформованість у гарячому стані сталевої штаби. - при цьому загальний вміст ніобію та ванадію повинен перебувати в межах від 0,10 до 0,50мас.%, щоб гарантувати зварюваність сталі без погіршення пластичності в гарячому стані. Решта складу є залізом та іншими елементами, що звичайно присутні як домішки в результаті плавлення нержавіючої сталі, у кількостях, які не впливають на шукані властивості. Після лиття злиток піддають гарячій прокатці в штабовому прокатному стані для одержання гарячекатаної штаби, яку піддають відпалу і, якщо буде потреба, травленню. Після цього гарячекатана штаба проходить через різні види обробки для одержання штаби, що одночасно має відмінні механічні характеристики та блискучу поверхню, не удаваючись при цьому ні до обробки в піч для світлого відпалу, ні до кінцевого полірування поверхні штаби, ані до кінцевої операції дресирування. Установка, що використовувається для виготовлення штаби відповідно до даного ^ винаходу, включає пристрій для холодної прокатки штаб, який складається зі штабового прокатного стана, що включає робочі валки, між якими проходить штаба з аустенітної нержавіючої сталі відповідно до даного винаходу. Робочі валки мають середнє арифметичне відхилення профілю Ra, менше або рівне 0,15мкм, і краще, менше або рівне 0,10мкм. Діаметр робочих валків штабового стана становить від 50 до 100мм для зведення до мінімуму зусиль прокатки при підвищеному коефіцієнті обтиснення, тобто, починаючи від 75% обтиснення. Штабовий стан дозволяє не тільки зменшити товщину штаби, але також сприяє роздавлюванню нерівностей, що з'являються на штабі під час попередньої гарячої прокатки. Після пристрою холодної прокатки установка включає піч, що працює на вуглеводневому паливі, яка включає відкриту камеру, через яку проходить штаба, і засоби подачі газової суміші вуглеводню та повітря. Відкрита камера включає, в напрямку проходження штаби, дві послідовні зони: першу зону нагрівання та другу зону витримування при певній температурі. Перша зона нагрівання обладнана потужними засобами нагрівання (не показані), виконаними з можливістю швидкого нагрівання штаби зі швидкі 9 84663 стю нагрівання V1 до температури витримування Т1. Штабу витримують при цій температурі Т1 у другій зоні протягом часу витримування M, потім охолоджують зі швидкістю V2 в зоні охолодження, розташованій відразу після виходу з печі. Нарешті, після зони охолодження установка включає пристрій травлення, який включає, щонайменше, одну травильну ванну, що має стійкість до кислот і містить травильний розчин. Відповідно до винаходу, гарячекатану штабу з аустенітної сталі піддають холодній прокатці при температурі навколишнього середовища з коефіцієнтом обтиснення, що находиться в межах від 55 до 85%. Таким чином, одержують холоднокатану штабу, що має товщину від 0,6 до 2мм. Під час операції холодної прокатки з коефіцієнтом обтиснення від 55 до 85% утворюється від 50 до 90% по об'єму мартенситу деформації а1. Мартенсит деформації а1 спостерігають за допомогою мікроскопа, і його об'ємна частка може бути виміряна за допомогою рентгенографії або шляхом вимірювання магнітної індукції (феромагнітна фаза). Якщо коефіцієнт обтиснення нижче 55%, то рівень мартенситу деформації a' і рівень дислокаційного мартенситу є недостатніми для надання нержавіючій сталі відповідно до даного винаходу необхідних механічних характеристик. Дійсно, при занадто низьких значеннях коефіцієнта обтиснення енергія деформації, що накопичується в об'ємі, не забезпечує однорідної рекристалізації сталі для одержання аустенітних зерен із середнім розміром, меншим або рівним 4мкм. Для досягнення високої межі пружності Rp0,2 слід провести рекристалізаційний відпал, що дозволяє одержати аустенітні зерна, середній розмір яких не перевищує 4мкм. Дійсно, як відомо, відповідно до закону Холла-Петча, межа пружності Rp0,2 обернено пропорційна кореню квадратному розміру зерна. Крім того, тонкозерниста структура, тобто структура, у якій середній розмір аустенітних зерен не перевищує 4мкм, чинить істотний опір, як буде показано нижче, феномену матування (втрати блиску) під час операцій холодної деформації, наприклад, операцій штампування. Крім того, з погляду надання блиску поверхні після холодної прокатки коефіцієнти обтиснення менше 55% не дозволяють скорегувати поверхневі якості гарячекатаної штаби, і тому залишаються лунки від дробоструминної обробки та сліди від травлення по границях зерен після операцій механічного та хімічного видалення окалини, здійснених перед холодною обробкою та після гарячої прокатки. Коефіцієнт обтиснення понад 55% дозволяє зменшити насиченість мікродефектів типу лунок від дробоструминної обробки та/або слідів травлення по границях зерен і одержати, таким чином, поверхневі якості, що характеризуються інтенсивним та однорідним блиском після холодної прокатки. Однак якщо коефіцієнт обтиснення при холодній прокатці перевищує 85%, на робочі валки діє занадто велике навантаження, і прокатка штаби стає неможливою. Крім того, підвищується небезпека появи мікродефектів типу «гарячих захватів» 10 внаслідок надмірних напруг зсуву на границі поділу валок/холоднокатана штаба. Краще коефіцієнт обтиснення повинен перебувати в межах від 70 до 85%, щоб одержати штабу, яка має гладку поверхню, тобто середнє арифметичне відхилення профілю Rа межах від 0,07 до 0,12мкм, наприклад, при лунках від дробоструминної обробки та/або слідах від хімічного травлення по границях зерен. Крім того, це дозволяє накопичувати достатню енергію пластичної деформації, щоб забезпечити більш швидку рекристалізацію при низькій температурі. Слід підкреслити, що одержання блискучої поверхні не класичним способом світлого відпалу, а способом окисного відпалу з наступним травленням було несподіваним, тому що, ґр унтуючись на теорії, можна очікувати одержання штаби з матовою поверхнею зі слабким блиском, характерним для сталей, відпалюваних у печі, що працює на вуглеводневому паливі. Вважається, що обмеження росту розміру зерна по об'єму, що досягається за рахунок керованої рекристалізації аустенітної нержавіючої сталі, при одночасному підвищенні поверхневої щільності по границі зерен, що піддаються хімічному травленню, повинне сприяти розсіяному відбиттю світла на поверхні і, отже, одержанню не блискучої матової поверхні. Однак автори винаходу виявили, що, коли штабу піддають холодній прокатці з досить високим коефіцієнтом обтиснення та за допомогою робочих валків, що мають середнє арифметичне відхилення профілю Ra, менше або рівне 0,15мкм, а потім піддають частковому рекристалізаційному відпалу при температурі близько 800°С у печі, що працює на вуглеводневому паливі, для утворення шару оксиду, досить тонкого, щоб його можна було видалити кислотним травленням, не піддаючи травленню границь зерен, то штаба має одночасно відмінні механічні характеристики та блискучу поверхню типу світло го відпалу. Відповідно до винаходу, тобто, під час відсутності хімічного травлення границь зерен стали, середнє арифметичне відхилення профілю Ra, що передається штабі робочими валками під час операції холодної прокатки, погіршується лише в незначному ступені. Таким чином, щоб одержати штабу з блиском, вимірюваним під кутом освітлення 60°, що перевищує 50, необхідно, щоб робочі валки мали середнє арифметичне відхилення профілю, менше або рівне 0,15мкм, і краще, менше 0,10мкм. Блиск, вимірюваний в рамках даного винаходу, відповідає виміру відбивної здатності поверхні під кутом освітлення 60° відповідно до міжнародного стандарту ISO 7668 (1986). Відповідно до винаходу, після цього холоднокатану штабу пропускають через відкриту камеру печі, що працює на спалюванні вуглеводнів, усередині якої підтримується атмосфера, окисна по відношенню до заліза, щоб здійснити термічну обробку, яка складається з часткового рекристалізаційного відпалу сталі з наступним примусовим охолодженням. Атмосфера в печі включає газову суміш повітря і, щонайменше, одного вуглеводню при об'ємномуспіввідношенні повітря/вуглеводень, що на 11 84663 ходиться в межах від 1,1 до 1,5, при цьому суміш додатково включає 3-8%об. кисню. Краще, атмосфера в печі включає газову суміш повітря та вуглеводню при об'ємному співвідношенні повітря/вуглеводень, що находиться в межах від 1,1 до 1,5, при цьому суміш додатково включає від 3 до 8%об. кисню. Зазначений щонайменше один вуглеводень вибирають з групи, до якої входять природний газ, бутан і метан. Краще вибирають природний газ через його дешевину та легке транспортування. Якщо об'ємне співвідношення повітря/вуглеводень перевищує 1,5, атмосфера в печі для відпалу є занадто окисною, і утворюваний шар оксиду є настільки товстим, що для його видалення необхідно використовувати агресивні травильні розчини, які будуть впливати на границі зерен. В цьому випадку поверхня штаби буде матовою. Разом з тим, при об'ємному співвідношенні повітря/вуглеводень, меншому 1,1, атмосфера в печі для відпалу є занадто відновлювальною. Отже, неможливо буде уникнути повторного навуглецьовування сталі вуглеводнями, і корозійна стійкість сталі погіршується. Для одержання штаби, поверхня якої має блискучий вигляд, необхідно регулювати умови термічної обробки, щоб одержувати штабу, покриту шаром оксиду товщиною менше 0,10мкм. Дійсно, якщо товщина оксиду перевищує або дорівнює 0,10мкм, то для видалення цього товстого шару оксиду буде потрібно застосовувати агресивні травильні кислоти, які будуть протравлювати границі зерен, в результаті чого поверхня штаби стає матовою. Для одержання необхідних механічних характеристик термічну обробку регулюють таким чином, щоб одержати штабу зі сталі, рекристалізована об'ємна частка якої находиться в межах від 60 до 75%. Дійсно, якщо не рекристалізована об'ємна частка (вимірювана за допомогою рентгенографії та аналізу зображення) перевищує 40%, мікроструктура сталі приводить до занадто високих механічних властивостей, і подовження Аао штаби стає менше 40%. Якщо ж не рекристалізована об'ємна частка менше 25%, механічні характеристики, такі як межа пружності Rp0,2, будуть недостатніми. Краще частковий рекристалізаційний відпал здійснюють зі швидкістю V1, що находиться в межах від 10 до 80°С/с, при цьому температура T находиться в межах від 800 до 950°C, і час витримування M становить від 10 до 100 секунд, краще, від 60 до 80 секунд. Відпал штаби при температурі T від 800 до 950°С дозволяє обмежити дифузію хрому по границях зерен і, отже, обмежує травлення границь зерен під час наступного хімічного травлення штаби, що сприяє одержанню блискучої поверхні. Якщо температура T менше 800°C, сталь не рекристалізується в достатньому ступені для одержання необхідних механічних властивостей. Дійсно, сталь має межу пружності Rp0,2, що перевищує 600МПа, але при цьому її подовження A80, менше 40%, є посереднім, що значно обмежує її властивості деформації в холодному стані. 12 Якщо температура T перевищує 950°C, то не тільки межа пружності Rp0,2 штаби є недостатньою через ріст аустенітних зерен за рахунок мартенситу, який повністю зникає, але при цьому також зменшується блиск поверхні штаби, тому що збільшується шар оксиду. Якщо швидкість нагрівання V1 штаби менше 10°С/с, нержавіюча сталь може рекристалізуватися тільки протягом дуже тривалого часу витримування M, що несумісно з вимогами промислового виробництва. З іншого боку, аустенітні зерна збільшуються за рахунок мартенситу, і межа пружності Rp0,2 є недостатньою для того, щоб надати нержавіючій сталі гарні механічні властивості. Якщо час витримування M при температурі T менше 10 секунд, рекристалізована об'ємна частка штаби буде меншою 60%, і подовження А8о штаби є недостатнім. Якщо ж цей час перевищує 100 секунд, аустенітні зерна збільшуються в розмірі за рахунок мартенситу, і механічні характеристики, такі як межа пружності, стають недостатніми. Після цього частково рекристалізовану сталеву штабу піддають примусовому охолодженню зі швидкістю V2, що находиться в межах від 10 до 80°С/с, наприклад, шляхом нагнітання повітря або шляхом нагнітання повітря під тиском і зрошення водою. Якщо швидкість охолодження V2 перевищує 10°С/с, межа пружності Rp0,2 і межа міцності Rm підвищуються. Після охолодження штаби її піддають травленню за допомогою кислотного травильного розчину, що дозволяє повністю видалити зазначений шар оксиду з урахуванням його товщини та йога природи, не зачіпаючи при цьому границі зерен стали. Наприклад, проводять перше електрохімічне травлення штаби у ванні, яка містить сульфат натрію з концентрацією, що находиться в межах від 150 до 200г/л, при цьому рН менше 3,а сила струму становить від 5 до 12кА. Після цього її піддають другому електрохімічному травленню у ванні, яка містить азотну кислоту з концентрацією, що находиться в межах від 80 до 120г/л, при цьому рН менше 3, а сила струму становить від 5 до 12кА. Штаба відповідно до даного винаходу має також такі переваги: - Краща стійкість блиску після деформації, ніж у штаб з аустенітної нержавіючої сталі, що пройшли відпал у печі для світлого відпалу (стандарт 2RB). Дійсно, втрата блиску штаби відповідно до даного винаходу складає усього 30% після штампування, тоді як ця втрата становить 80% для стандартної штаби після світлого відпалу. - Краща стійкість до міжкристалітної корозії, ніж у штаб з аустенітної нержавіючої сталі, що пройшли стандартну обробку типу відпалутравлення (стандарт 2D). - Краща стійкість до подряпин, ніж у стандартних штаб з аустенітної нержавіючої сталі після світлого відпалу (стандарт 2RB). - Твердість за Віккерсом HVs, вимірювана методом вдавлення, вище, ніж у штаб з а устенітної нержавіючої сталі, що пройшли стандартну обробку типу відпалу-травлення (стандарт 2D), і ніж у 13 84663 штаб з аустенітної нержавіючої сталі після стандартної обробки типу світлого відпалу (стандарт 2RB). Крім того, штаби з аустенітної нержавіючої сталі відповідно до даного винаходу мають зварюваність, порівнянну зі штабами з аустенітної нержавіючої сталі після стандартного світлого відпалу або після стандартного відпалу-травлення. Далі даний винахід буде проілюстрований прикладами, які представлені як інформація та не мають обмежувального характеру. Спочатку порівнюють механічні характеристики та блиск штаби з аустенітної нержавіючої сталі відповідно до даного винаходу, з одного боку, зі штабою з аустенітної нержавіючої сталі після стандартного відпалу-травлення (стандарт 2D) і зі штабою з аустенітної нержавіючої сталі після ста 14 ндартного світлого відпалу (стандарт 2RB), з іншого боку. Вимірювання блиску здійснюють при освітленні під кутом 60° відповідна до міжнародного стандарту ІSO 7668 (1986). Потім порівнюють здатність до штампування трьох типів штаб, втрату їх блиску після штампування, їх опір дряпанню і, нарешті, їх стійкість до міжкристалітної корозії. Для цього з однієї марки аустенітної нержавіючої сталі AS33, хімічний склад якої наведений у таблиці 1 нижче, виробляють штабу відповідно до даного винаходу, штабу стандарту 2D і штабу стандарту 2RB. У таблиці 1 показаний хімічний склад нержавіючої сталі відповідно до даного винаходу, виражений у мас.%, де решту складають залізо та неминучі домішки. Таблиця 1 C 0,055 Si 0,51 Mn 1,25 Ni 8,03 Cr 18,1 Mo 0,15 1 - Виготовлення штаби відповідно до даного винаходу Зі сталі AS33 відливають сляб, який піддають гарячій прокатці до одержання товщини 4,5мм. Після цього сляб пропускають через стан холодної прокатки з робочими валками, що мають середнє арифметичне відхилення профілю Ra 0,1мкм, з коефіцієнтом обтиснення 82%, щоб за один прохід одержати штабу товщиною 0,8мм. Цю холоднокатану штабу піддають частковому рекристалізаційному відпалу сталі в полум'яній печі, нагріваючи її зі швидкістю нагрівання 50 °С/с до температури витримування 820°C і протягом часу ви тримування 50 секунд. Атмосфера в печі складається із суміші повітря та природного газу з концентрацією кисню 4%об. Об'ємне співвідношення повітря/природний газ становить 1,3. Після цього штабу охолоджують зі швидкістю охолодження 70°С/с до температури навколишнього середовища. Після охолодження на поверхні штаби утворюється шар оксиду товщиною 0,08мкм. Нарешті, штабу піддають першому електрохімічному травленню у ванні, яка містить сульфат натрію з концентрацією 175г/л, при рН 2 і силі струму 9кА протягом 15с, потім другому електрохімічному травленню у ванні, яка містить азотну кислоту з концентрацією 100г/л, при рН 2 і силі струму 9кА протягом 15с. Одержана штаба не проходить ніякої подальшої обробки, у тому числі полірування поверхні та дресирування. 2 - Виготовлення штаби стандарту 2D з матовою поверхнею Зі сталі AS33 відливають сляб, який піддають гарячій прокатці до одержання товщини 4,5мм. Після цього сляб пропускають через стан холодної прокатки з коефіцієнтом обтиснення 82%, щоб за один прохід одержати штабу товщиною 0,8мм. Цю холоднокатану штабу піддають повному рекристалізаційному відпалу сталі в полум'яній N 0,045 Cu 0,41 P 0,03 S 0,002 V 0,11 Nb 0,03 печі при температурі 1120°С і протягом 50 секунд. Атмосфера в печі складається із суміші повітря та природного газу з концентрацією кисню 4%об. Об'ємне співвідношення повітря/природний газ становить 1,3. Після цього штабу охолоджують зі швидкістю охолодження 80°С/с до температури навколишнього середовища. Нарешті, штабу піддають травленню для повного видалення утвореного шару оксиду товщиною 0,2мкм у ваннах суль фату натрію та азотної кислоти. Одержана штаба не проходить ніякої подальшої обробки, у тому числі полірування поверхні та дресирування. 3 - Виготовлення штаби стандарту 2RB Зі сталі AS33 відливають сляб, який піддають гарячій прокатці до одержання товщини 4,5мм. Після цього сляб пропускають через стан холодної прокатки з робочими валками, що надають штабі блискучий вид поверхні, з коефіцієнтом обтиснення 82%, щоб за один прохід одержати штабу товщиною 0,8мм. Цю холоднокатану штабу піддають повному рекристалізаційному відпалу в печі для світлого відпалу з атмосферою із газової суміші, що включає 10% об. азоту та 90% об. водню і має точку роси -50°C, нагріваючи її зі швидкістю нагрівання 50°С/с до температури витримування 1100°C. Нарешті, штабу о холоджують зі швидкістю охолодження 60°С/с до температури навколишнього середовища. Одержана штаба не проходить ніякої подальшої обробки, у тому числі полірування поверхні та дресирування. У таблиці 2 наведені механічні характеристики та характеристики зовнішнього вигляду цих трьох типів штаб. 15 84663 16 Таблиця 2 Ме ханічні характеристики Межа пружності, Rp0,2 (МПа) Межа міцності, Rm (МПа) Подовження, A80 (%) Розмір зерен (мкм) Характеристики зовнішнього вигляду Блиск (60°, по довжині) Середнє арифметичне відхилення профілю, Ra (мкм) Поверхнева твердість (HV5) Штаба відповідно до винаходу 312 308 596 656 677 796 59 59 42 12-25 15-20 1-4 Штаба відповідно до Штаба стандарту 2D, Штаба стандарту 2RB винаходу 21 55 50 Штаба стандарту 2D Штаба стандарту 2RB 0,12 0,12 0,07 169 172 286 У порівнянні зі штабами стандарту 2D і стандарту 2RB, штаба відповідно до даного винаходу одночасно має блискучу поверхню та гарні механічні характеристики. Крім того, вона має поверхневу твердість, більшу, ніж у двох штаб попереднього рівня техніки. 4 - Здатність до штампування та її вплив на блиск Вирізують листові заготовки зі сталевої штаби відповідно до даного винаходу, зі штаби стандарту 2RB та зі штаби стандарту 2D. Після цього листові заготовки штампують у штампувальному пресі, який класично включає пуансон, матрицю та складкотримач, для одержання стаканів. Після операції деформації штампуванням вимірюють блиск поверхні під кутом освітлення 60° одночасно на дні стакана та у нижній частині стакана, що дозволяє визначити середнє значення блиску штампованої деталі. Результати наведені в таблиці 3. Таблиця 3 21 7 10 8,5 55 7 13 10 Штаба відповідно до винаходу 50 34 35 34,5 52 81 30 Штаба стандарту 2D Штаба стандарту 2RB Блиск штаби під кутом 60° Блиск на дні стакана під кутом 60° Блиск на юбці стакана під кутом 60° Середній блиск стакана під кутом 60° Відносна втрата блиску після штампування (%) У порівнянні зі значенням блиску плоского виробу спостерігається втрата блиску деталей, виготовлених способом холодної деформації. Випробування, проведені на різних типах штаб, показують, що штаба з аустенітної нержавіючої сталі відповідно до даного винаходу краще протистоїть матуванню поверхні при деформації, ніж штаби стандарту 2D і стандарту 2RB. Після штампування сталевої штаби відповідно до даного винаходу втрата блиску є незначною та набагато меншою, ніж у штаб стандарту 2D і стандарту 2RB. 5 - Опір дряпанню Випробування на опір дряпанню проводилися на сталевій штабі відповідно до даного винаходу та на штабі стандарту 2RB відповідно до міжнародного стандарту ISO 1518 на машині Клемена, загартований напівкруглий сталевий кінець якої має твердість 1500 за Віккерсом та діаметр 1мм. Випробування полягають у прикладанні змінних навантажень 50г, 200г та 400г за допомогою напівкруглого кінця до поверхні штаби для одержання подряпини. Результати наведені в таблиці 4. Таблиця 4 Навантаження (г) 50 200 400 Глибина (мкм) подряпини на Глибина (мкм) подряпини на штабі Відносна різниця (%) штабі стандарту 2RB відповідно до винаходу t,08 0,73 32 3 1,35 55 3,35 2,33 ЗО Результати випробувань показують, що сталева штаба відповідно до даного винаходу має кращий опір дряпанню, ніж штаби стандарту 2RB, який складає у середньому приблизно 40%, що відповідає відносній різниці поверхневої твердості штаби. 6 - Стійкість до міжкристалітної корозії Випробування на опір міжкристалітній корозії 17 84663 проводили на зразках, узяти х зі сталевої штаби відповідно до даного винаходу та зі штаби стандарту 2D. Це випробування проводили відповідно до стандарту NFA 05-159. Воно складається в зануренні зразка в киплячий розчин сірчаної кислоти та сульфату міді з витримуванням протягом 20 годин. Після цього зразок згинали під кутом 90°, і спостереження за його опуклою стороною при порівнянні зі зразком, який не занурювали в зазначений роз Комп’ютерна в ерстка В. Клюкін 18 чин, дозволяє визначити ступінь тріщиноутворення в поверхневому шарі. Низький опір міжкристалітній корозії характеризується наявністю численних тріщин на опуклій стороні вигнутого зразка. Випробування на стійкість до міжкристалітної корозії показують, що штаба з аустенітної нержавіючої сталі відповідно до даного винаходу краще протистоїть міжкристалітній корозії, ніж штаба стандарту 2D. Підписне Тираж 28 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюAustenitic stainless steel strip and a method for its continuous production

Автори англійськоюKonrad Francois, Proudon Khristiane, Bornia Patricques

Назва патенту російськоюШтаба из аустенитной нержавеющей стали и способ ее беспрерывного изготовления

Автори російськоюКонра Франсуа, Прудон Кристиан, Борнья Патрик

МПК / Мітки

МПК: C21D 9/48, C21D 8/04, C25F 1/00, C22C 38/08, C22C 38/18, C23G 1/08

Мітки: безперервного, спосіб, нержавіючої, аустенітної, сталі, виготовлення, штаба

Код посилання

<a href="https://ua.patents.su/9-84663-shtaba-z-austenitno-nerzhaviyucho-stali-ta-sposib-bezperervnogo-vigotovlennya.html" target="_blank" rel="follow" title="База патентів України">Штаба з аустенітної нержавіючої сталі та спосіб її безперервного виготовлення</a>

Попередній патент: Спосіб обробки розплаву металу

Наступний патент: Спосіб одержання еластичних поліуретанів

Випадковий патент: 2,4-дигалоген-6-(с2-с3-алкіл)фенілзаміщені похідні тетрамової кислоти