Спосіб вібродіагностики технічного стану металообробного верстата

Номер патенту: 91643

Опубліковано: 10.07.2014

Автори: Нагорний Володимир В'ячеславович, Залога Вільям Олександрович

Формула / Реферат

Спосіб вібродіагностики технічного стану металообробного верстата, що полягає у вимірюванні спектру обвідної вібраційного сигналу при двох режимах роботи верстата, який відрізняється тим, що як режими роботи верстата використовують роботу тільки привода подач і роботу тільки привода шпинделя, при цьому вимірювання спектру обвідної вібраційного сигналу проводять почергово, спочатку при роботі приводу подач, а потім при роботі приводу шпинделя, причому на обох режимах роботу верстата здійснюють на холостому ході в усьому допустимому його кінематикою робочому діапазоні швидкостей, результати вимірювань піддають аналізу, під час якого виділяють інформаційні дискретні складові спектру на частотах, що свідчать про наявність контрольованих дефектів верстату, визначають поточне значення амплітуди кожної з інформаційних складових і на основі цих даних та інформації про попередні вимірювання та час їх проведення, що зберігається в базі даних, складають часові ряди для кожної інформаційної складової, які піддають апроксимації, шляхом мінімізації функціонала ![]() з визначенням величини прогнозованого ресурсу верстата

з визначенням величини прогнозованого ресурсу верстата

![]() ,

,

де ![]() - апроксимаційна модель;

- апроксимаційна модель; ![]() ,

, ![]() - поточне і початкове значення рівня амплітуд

- поточне і початкове значення рівня амплітуд ![]() -тої інформаційної частотної складової, яка входить в інформаційну базу даних верстату і реагує на

-тої інформаційної частотної складової, яка входить в інформаційну базу даних верстату і реагує на ![]() -тий дефект;

-тий дефект; ![]() ,

, ![]() - поточне і початкове значення часу контролю технічного стану верстата;

- поточне і початкове значення часу контролю технічного стану верстата; ![]() - кількість вимірювань рівня амплітуд

- кількість вимірювань рівня амплітуд ![]() -тої інформаційної частотної складової;

-тої інформаційної частотної складової; ![]() ,

, ![]() - коефіцієнти форми графіка апроксимаційної моделі;

- коефіцієнти форми графіка апроксимаційної моделі; ![]() ,

, ![]() - показники ступеня;

- показники ступеня; ![]() і

і ![]() - прогнозований ресурс верстата, який обмежується розвитком

- прогнозований ресурс верстата, який обмежується розвитком ![]() -того дефекту, природа появи якого пов'язана, відповідно, з розвитком механічної втоми або зносу, за отриманими результатами приймають рішення про наявність і ступінь розвитку контрольованих дефектів верстата, яку оцінюють за величиною прогнозованих ресурсів, знайдених для кожного з дефектів, а напрацювання верстата до ремонту і причину ремонту визначають мінімальним ресурсом найбільш розвиненого дефекту і природою його появи.

-того дефекту, природа появи якого пов'язана, відповідно, з розвитком механічної втоми або зносу, за отриманими результатами приймають рішення про наявність і ступінь розвитку контрольованих дефектів верстата, яку оцінюють за величиною прогнозованих ресурсів, знайдених для кожного з дефектів, а напрацювання верстата до ремонту і причину ремонту визначають мінімальним ресурсом найбільш розвиненого дефекту і природою його появи.

Текст

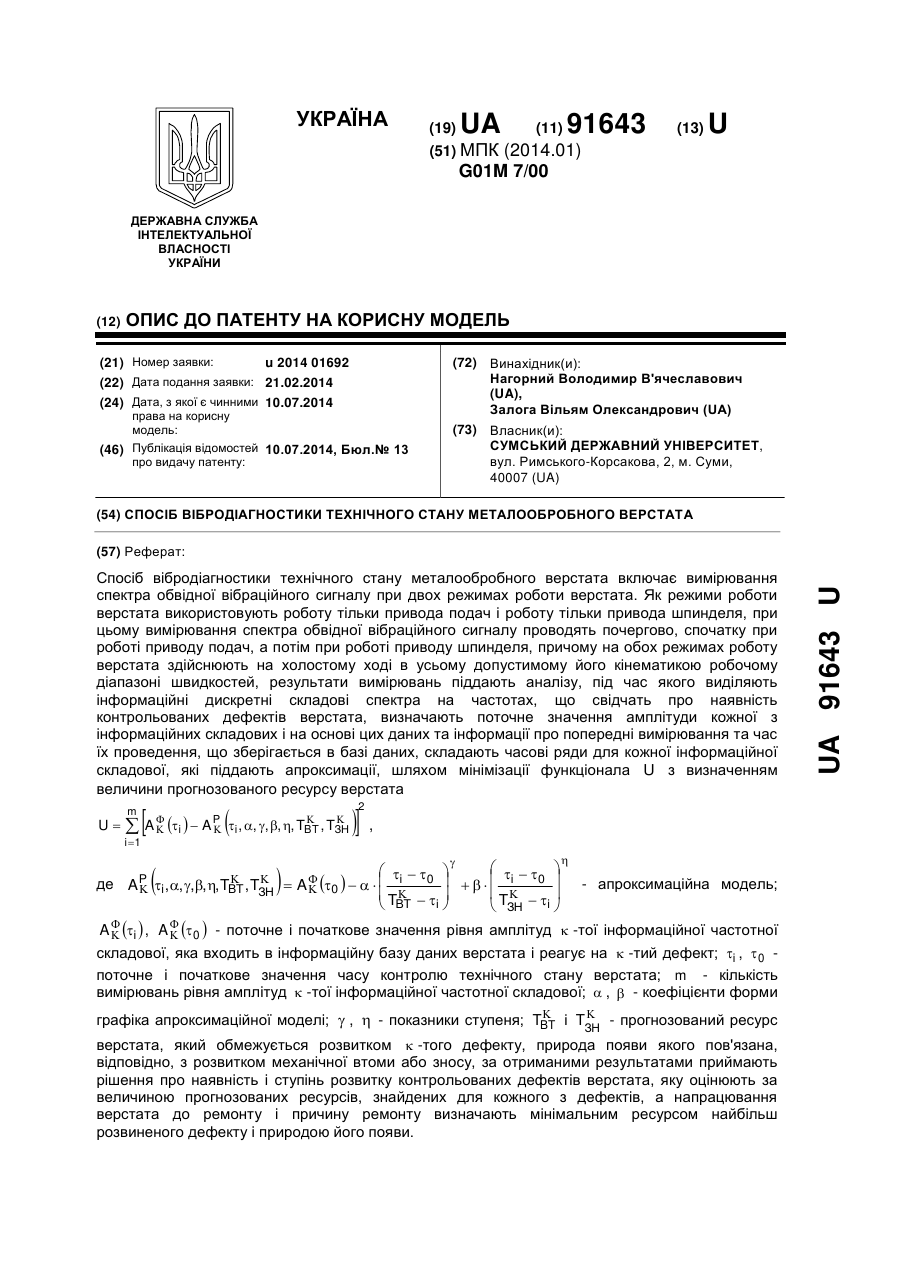

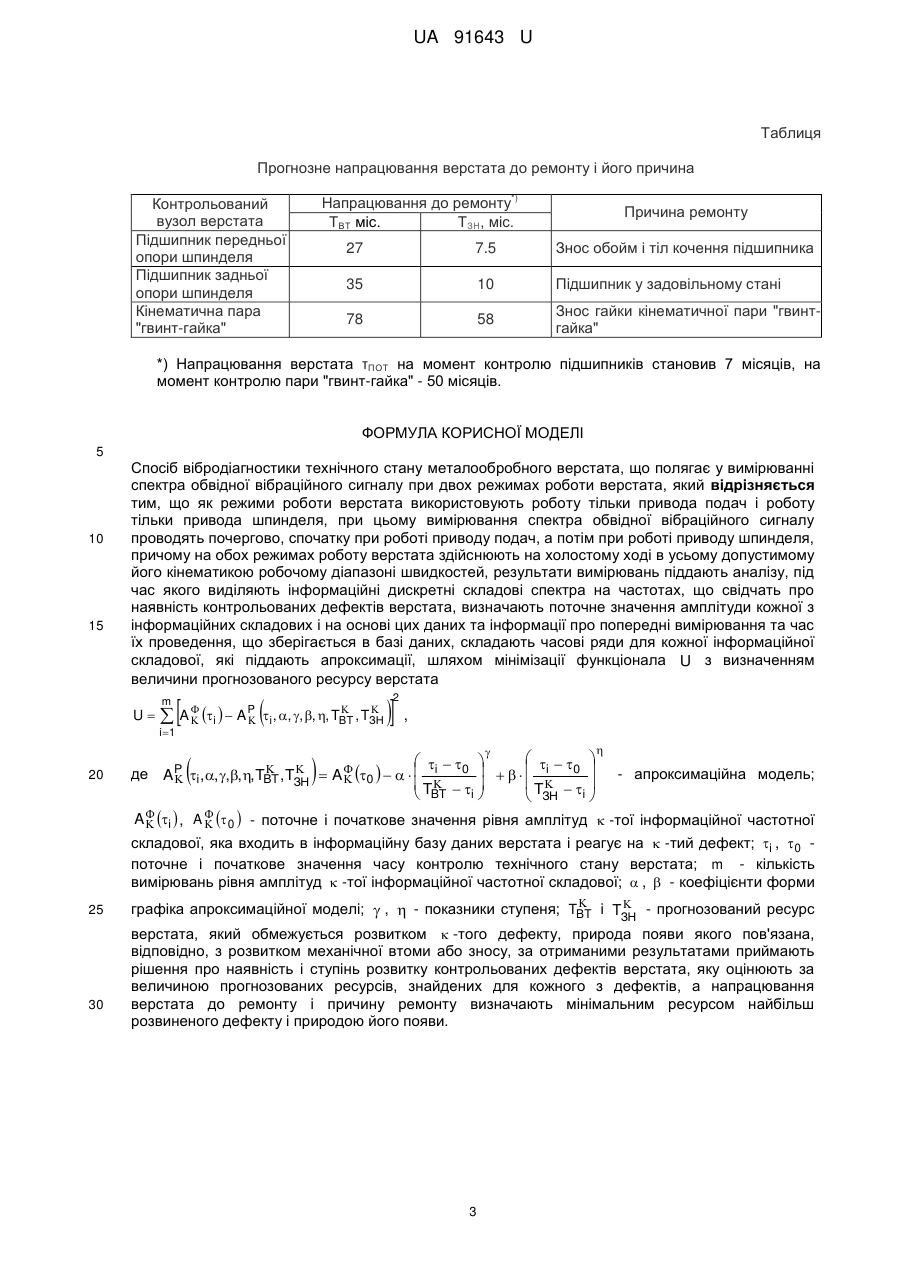

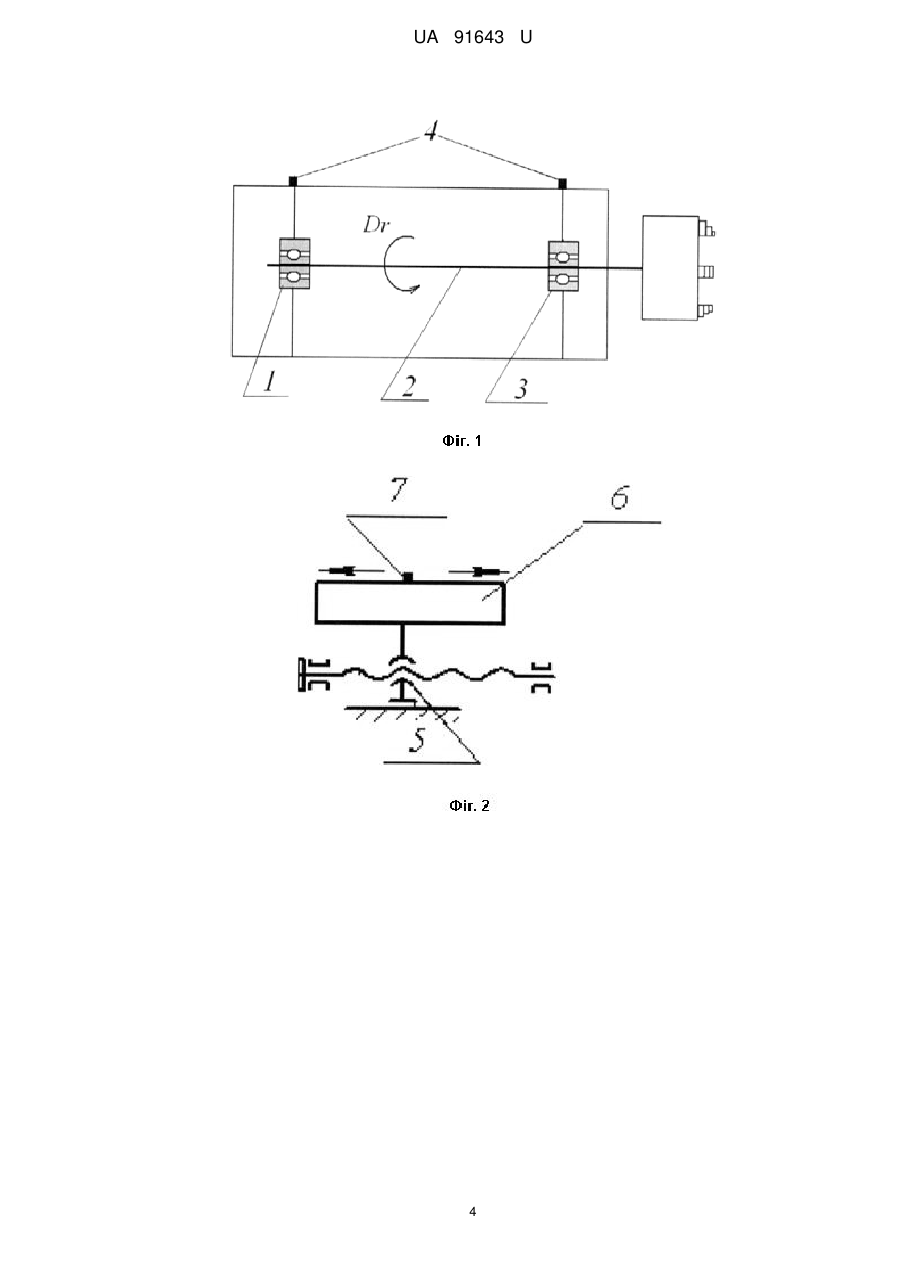

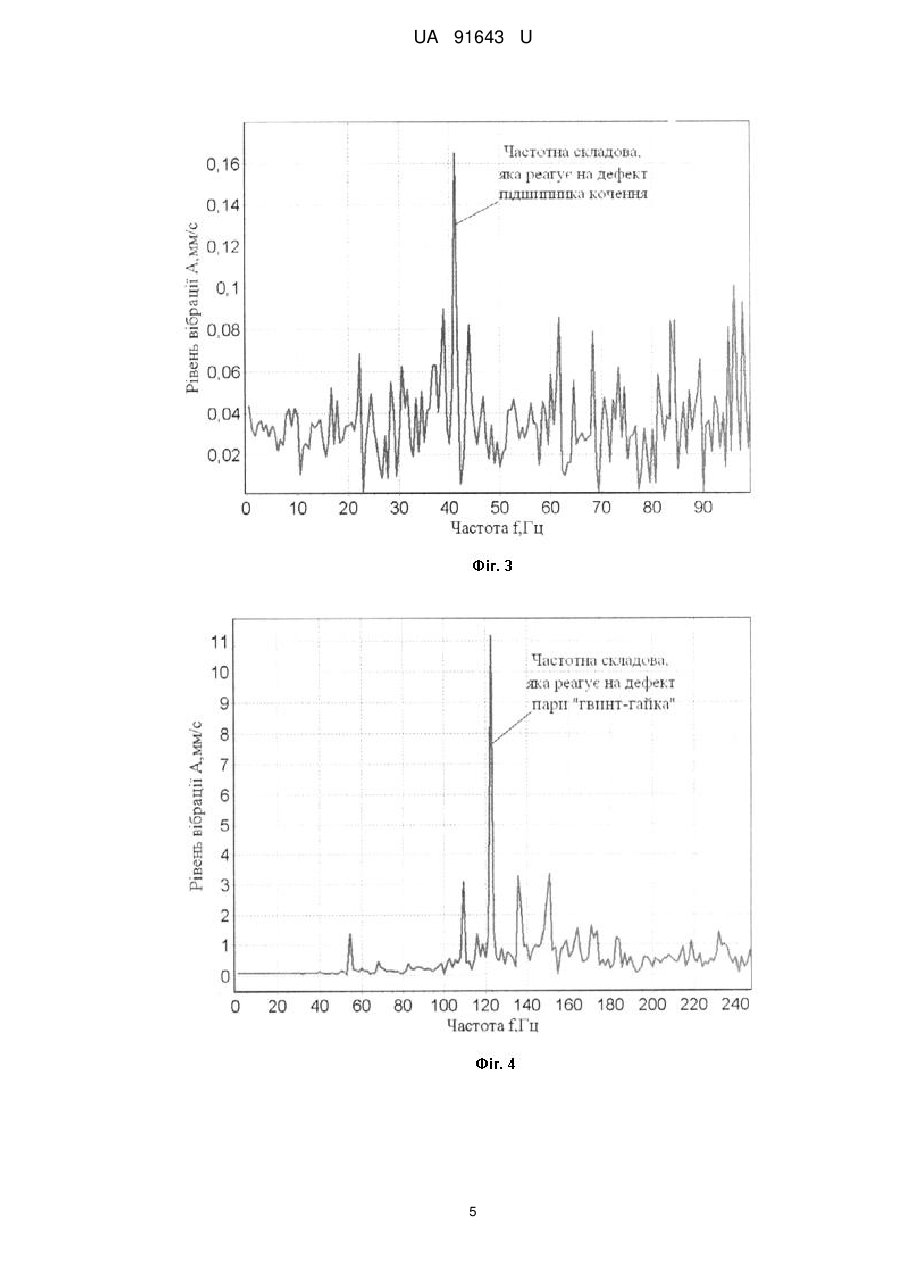

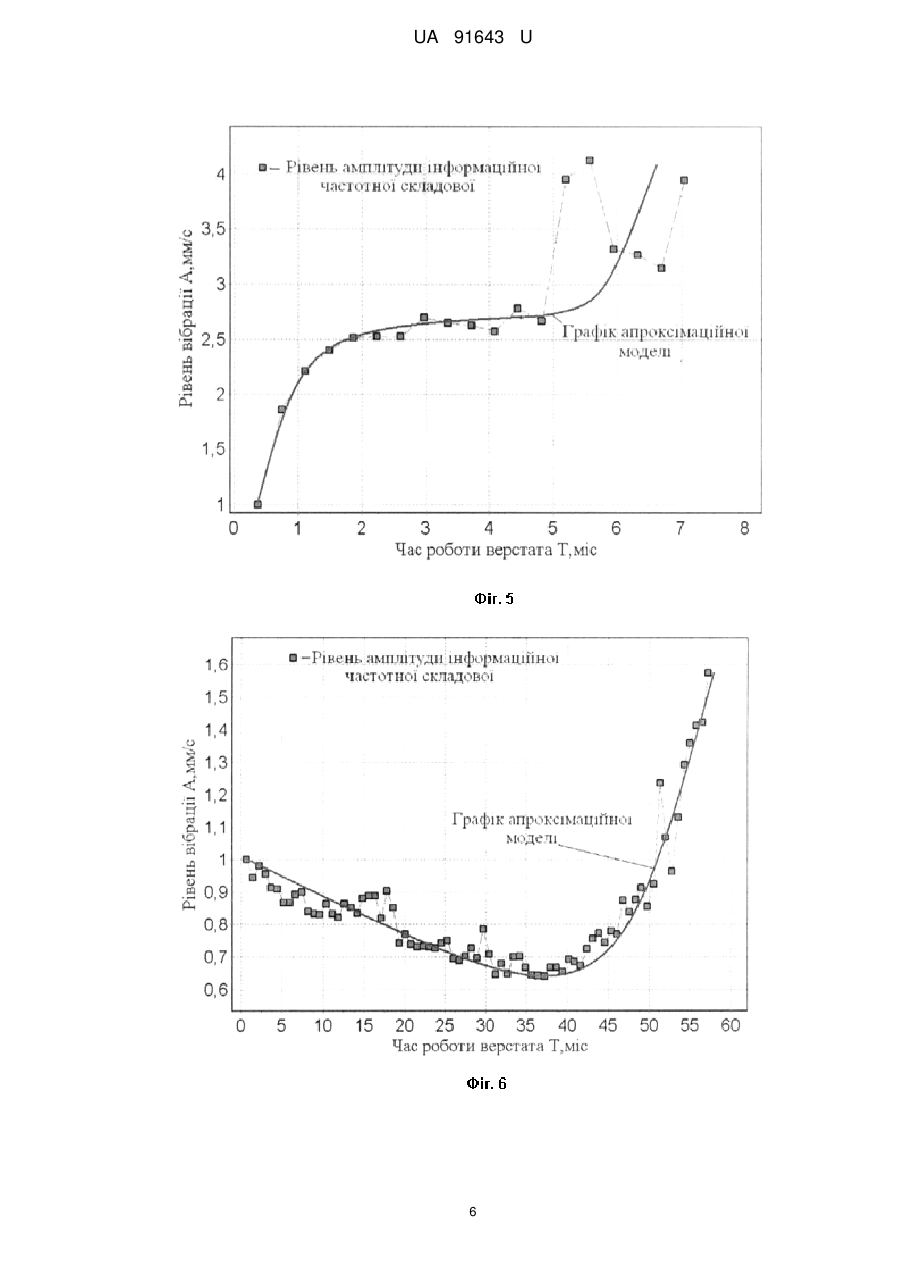

Реферат: UA 91643 U UA 91643 U 5 10 15 20 25 30 35 40 45 Корисна модель належить до машинобудування і може бути використана для оцінки технічного стану металообробних верстатів. Відомий спосіб діагностики елементів замкнутої динамічної системи верстат - пристосування - інструмент - заготовка (а. с. СРСР N 1296370, В 23 Q 15/00, 15.03.87), відповідно до якого обробляють заготовку, здійснюють запис колограми її поперечного перерізу, по колограмі отримують спектр відносних коливань між інструментом і заготовкою, виявляють домінуючі частоти власних коливанні, елементів замкнутої динамічної системи верстата при різанні, порівнюючи частоти власних коливань основних елементів верстата з домінуючими частотами, виділяють слабкий елемент конструкції верстата. Недоліком цього способу є, по-перше, необхідність зняття колограми для виявлення з її допомогою спектра відносних коливань між інструментом і заготовкою, а також необхідність математичної обробки спектра відносних коливань між інструментом і заготовкою з метою отримання домінуючих частот і, по-друге, діагностування здійснюється в процесі різання, коли динамічна система верстата замкнута, що істотно спотворює вібраційний сигнал, який записується за допомогою колограми, і може призводити до помилок в діагностуванні слабкого елементу. Найближчим аналогом є спосіб визначення люфтів приводів верстатів (патент РФ № 2399033, клас G01М 13/00, 10.09.2010 p.), котрий полягає в тому, що вимірюють спектр обвідної вібраційного сигналу при переміщеннях приводу верстата на всьому робочому діапазоні, потім визначають спектр обвідної вібраційного сигналу при поперемінному переміщенні приводу верстата в величинах, що відповідають можливим люфтам в приводі верстата, визначають середні значення пік-факторів при двох режимах роботи верстата на частотах, які відповідають частоті тіл кочення і кратних частоті тіл кочення, і, порівнюючи вищенаведені середні значення пік-факторів при двох режимах роботи верстата, визначають фактичний люфт в приводі верстата. Недоліком найближчого аналогу є те, що, по-перше, перелік дефектів, які при цьому виявляються, обмежено лише дефектами підшипників кочення приводу і, по-друге, він не дозволяє прогнозувати момент досягнення дефектами свого гранично допустимого ступеню для своєчасної зупинки верстата на ремонт і уникнення таким чином його можливої аварії. В основу корисної моделі поставлено задачу розширення переліку контрольованих дефектів верстату, зокрема, за рахунок включення до контрольованих дефектів зубчатих передач, підвищення точності визначення дефекту з одночасним прогнозуванням моменту досягнення дефектами свого гранично допустимого ступеню для своєчасної зупинки верстата на ремонт і уникнення таким чином його можливої аварії. Поставлена задача вирішується тим, що в способі вібродіагностики технічного стану верстата, що полягає у вимірюванні спектру обвідної вібраційного сигналу при двох режимах роботи верстата, згідно корисної моделі, як режими роботи верстата використовують роботу тільки привода подач і роботу тільки привода шпинделя, при цьому вимірювання спектру обвідної вібраційного сигналу проводять почергово, спочатку при роботі приводу подач, а потім при роботі приводу шпинделя, причому на обох режимах роботу верстата здійснюють на холостому ході і в усьому допустимому його кінематикою робочому діапазоні швидкостей, результати вимірювань піддають аналізу, під час якого виділяють інформаційні дискретні складові спектру на частотах, що свідчать про наявність контрольованих дефектів верстату, визначають поточне значення амплітуди кожної з інформаційних складових спектру і на основі цих даних та інформації про попередні вимірювання та час їх проведення, що зберігається в базі даних, складають часові ряди для кожної інформаційної складової, які піддають апроксимації, шляхом мінімізації функціонала U з визначенням величини прогнозованого ресурсу верстата m 50 U A i A P i , , , , , TBT , TЗН i 1 , (1) 2 де A P i , , , , , TBT , TЗН A 0 i 0 i 0 T T i i BT ЗН 55 - апроксимаційна модель; A і , A 0 - поточне і початкове значення рівня амплітуд -тої інформаційної частотної складової, яка входить в інформаційну базу даних верстату і реагує на -тий дефект; і , 0 - поточне і початкове значення часу контролю технічного стану верстата; m - кількість 1 UA 91643 U вимірювань рівня амплітуд -тої інформаційної частотної складової; , - коефіцієнти форми 5 10 15 20 25 30 35 40 45 50 55 графіка апроксимаційної моделі; , - показники ступеня; TBT і TЗН - прогнозований ресурс верстата, який обмежується розвитком -того дефекту, природа появи якого пов'язана, відповідно, з розвитком механічної втоми або зносу, за отриманими результатами приймають рішення про наявність і ступінь розвитку контрольованих дефектів верстата, яку оцінюють за величиною прогнозованих ресурсів, знайдених для кожного з дефектів, а напрацювання верстата до ремонту і причину ремонту визначають мінімальним ресурсом найбільш розвиненого дефекту і природою його появи. Виконання способу вібродіагностики технічного стану металообробного верстату в сукупності з усіма суттєвими ознаками, включаючи відмінні, дозволяє - підвищити точність і достовірність діагностики технічного стану верстатів, виявляючи окремо дефекти приводу подач і приводу шпинделя, уникаючи їх взаємного спотворення; - контролювати повний перелік властивих верстатному обладнанню дефектів; - перейти на експлуатацію верстата за його фактичним станом, уникаючи непередбачені зупинки або аварії верстата і істотно скорочуючи тривалість ремонту за рахунок прогнозування напрацювання верстата до ремонту з вказівкою причин цього ремонту; - збільшити надійність та продуктивність верстата за умовою безперервності роботи в заданому режимі, ефективності та мінімізації втрат часу на ремонт. Сутність способу пояснюється кресленнями. На фіг. 1 показано шпиндель верстата, де 1 - задня опора, 2 - шпиндель, 3 - передня опора, 4 - точки контролю вібрації. На фіг. 2 - кінематична пара "гвинт-гайка" у приводі подач, де 5 пара "гвинт-гайка", 6 - супорт, 7 - точка контролю вібрації. На фіг. 3 - спектр огинаючої вібрації верстату при роботі приводу шпинделя. На фіг. 4 - спектр огинаючої вібрації верстату при роботі приводу подач. На фіг. 5 - зміна у часі амплітуди інформаційної частотної складової, яка реагує на дефект передній опори шпинделя. На фіг. 6 - зміна у часі амплітуди інформаційної частотної складової, яка реагує на дефект кінематичної пари "гвинт-гайка". Спосіб здійснює наступним чином. Приклад. Пропонований спосіб вібродіагностування технічного стану металообробного верстата розглянуто на прикладі діагностування двох його типових вузлів: шарикопідшипникових опор 1 і 3 шпинделя 2 (фіг. 1) і кінематичної пари "гвинт-гайка" 5 в приводі подач (фіг. 2) токарногвинторізного верстата 16К20Т1. Точки 4 контролю вібрації опор 1, 3 шпинделя 2 розміщувалися на корпусі передньої бабки верстата в районі його передній і задній шарикопідшипникових опор 1 і 3 (фіг. 1), а точка контролю 7 стану пари "гвинт-гайка" 5 - на супорті 6 (фіг. 2). Контроль за станом верстата і в тому числі за зазначеними його вузлами здійснювався регулярно кожен раз перед початком процесу механічної обробки на холостому ходу верстата при почергової роботі приводу шпинделя і приводу подач. Контроль стану підшипників проводився протягом 7 місяців до настання прогнозованого моменту заміни одного з них, а за приводом подач - протягом 50 місяців до моменту виявлення дефекту пари "гвинт-гайка". Запис вібросигналу здійснювалась за допомогою комп'ютера, де огинаюча вібросигналу піддавалася спектральному аналізу (фіг. 3 і 4). У спектрі виділялися інформаційні частотні складові, що реагують на дефекти підшипників кочення і пари "гвинт-гайка" (фіг. 3 і 4), і визначалося поточне значення амплітуди кожної з інформаційних складових. На основі цих даних та інформації про попередні вимірювання та час їх проведення, що зберігалися в базі даних, складали часові ряди для кожної інформаційної складової, які піддавали апроксимації з метою прогнозування ресурсу верстата, шляхом мінімізації функціонала (1) (фіг. 5 і 6). В результаті мінімізації знаходились параметри апроксимаційної моделі, головними з яких є два параметри TBT і TЗН , що представляють в даному прикладі ресурси підшипників і пари "гвинт-гайка", які визначаються, відповідно, втомною міцністю і зносом цих вузлів верстата. Величини прогнозованих ресурсів наведено в таблиці. Дефектації верстата, які були проведені в ході зупинок його на ремонти через вичерпання прогнозованих ресурсів приводу шпинделя і приводу подач, свідчили кожен раз про своєчасність зупинки верстата на ремонт і підтверджували виявлену при діагностуванні причину появи і ступінь розвитку дефектів, які були розглянуті в прикладі. Так, дефектація виявила неприпустимий знос обойм і тіл кочення підшипника, встановленого в передній опорі шпинделя, а так само граничний знос гайки, що входить до кінематичної пари "гвинт-гайка", що підтвердило результати діагностування. 2 UA 91643 U Таблиця Прогнозне напрацювання верстата до ремонту і його причина Контрольований вузол верстата Підшипник передньої опори шпинделя Підшипник задньої опори шпинделя Кінематична пара "гвинт-гайка" *) Напрацювання до ремонту ТВТ міс. ТЗН, міс. Причина ремонту 27 7.5 Знос обойм і тіл кочення підшипника 35 10 Підшипник у задовільному стані 78 58 Знос гайки кінематичної пари "гвинтгайка" *) Напрацювання верстата τПОТ на момент контролю підшипників становив 7 місяців, на момент контролю пари "гвинт-гайка" - 50 місяців. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 15 Спосіб вібродіагностики технічного стану металообробного верстата, що полягає у вимірюванні спектра обвідної вібраційного сигналу при двох режимах роботи верстата, який відрізняється тим, що як режими роботи верстата використовують роботу тільки привода подач і роботу тільки привода шпинделя, при цьому вимірювання спектра обвідної вібраційного сигналу проводять почергово, спочатку при роботі приводу подач, а потім при роботі приводу шпинделя, причому на обох режимах роботу верстата здійснюють на холостому ході в усьому допустимому його кінематикою робочому діапазоні швидкостей, результати вимірювань піддають аналізу, під час якого виділяють інформаційні дискретні складові спектра на частотах, що свідчать про наявність контрольованих дефектів верстата, визначають поточне значення амплітуди кожної з інформаційних складових і на основі цих даних та інформації про попередні вимірювання та час їх проведення, що зберігається в базі даних, складають часові ряди для кожної інформаційної складової, які піддають апроксимації, шляхом мінімізації функціонала U з визначенням величини прогнозованого ресурсу верстата U m i 1 20 де A AP i AP i , , , , , TBT , TЗН i , , ,, , TBT , TЗН A , 2 i i 0 0 0 T T i i BT ЗН - апроксимаційна модель; A і , A 0 - поточне і початкове значення рівня амплітуд -тої інформаційної частотної складової, яка входить в інформаційну базу даних верстата і реагує на -тий дефект; і , 0 поточне і початкове значення часу контролю технічного стану верстата; m - кількість вимірювань рівня амплітуд -тої інформаційної частотної складової; , - коефіцієнти форми 25 30 графіка апроксимаційної моделі; , - показники ступеня; TBT і TЗН - прогнозований ресурс верстата, який обмежується розвитком -того дефекту, природа появи якого пов'язана, відповідно, з розвитком механічної втоми або зносу, за отриманими результатами приймають рішення про наявність і ступінь розвитку контрольованих дефектів верстата, яку оцінюють за величиною прогнозованих ресурсів, знайдених для кожного з дефектів, а напрацювання верстата до ремонту і причину ремонту визначають мінімальним ресурсом найбільш розвиненого дефекту і природою його появи. 3 UA 91643 U 4 UA 91643 U 5 UA 91643 U 6 UA 91643 U Комп’ютерна верстка М. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Автори англійськоюZaloha Viliam Oleksandrovych

Автори російськоюЗалога Вильям Александрович

МПК / Мітки

МПК: G01M 7/00

Мітки: технічного, стану, металообробного, верстата, спосіб, вібродіагностики

Код посилання

<a href="https://ua.patents.su/9-91643-sposib-vibrodiagnostiki-tekhnichnogo-stanu-metaloobrobnogo-verstata.html" target="_blank" rel="follow" title="База патентів України">Спосіб вібродіагностики технічного стану металообробного верстата</a>

Попередній патент: Спосіб визначення ступеня токсемії у пацієнтів при мікросатурнізмі

Наступний патент: Спосіб цифрової спектрофотометрії в діагностиці запальних процесів шкіри та підшкірно-жирової клітковини

Випадковий патент: Спосіб управління теплообміном у вентиляційному апараті або в апараті для кондиціювання повітря та пристрій для його здійснення