Пристрій безперервного виготовлення неметалевих труб

Номер патенту: 92796

Опубліковано: 10.09.2014

Автори: Ківіренко Олег Борисович, Шопен Олександр Борисович, Шустов Костянтин Олександрович

Формула / Реферат

1. Пристрій безперервного виготовлення неметалевих труб, що містить обертову самоподавальну оправку, засоби укладення довгомірного скловолокнистого матеріалу та зв'язуючого на згадану оправку з наступним формуванням заготівки безперервної труби, що переміщується, щонайменше одну полімеризаційну камеру, в якій розташований щонайменше один тепловий випромінювач для отвердіння зв'язуючого згаданої заготівки з наступним формуванням безперервної труби, систему живлення згаданої полімеризаційної камери, відрізний пристрій для різу згаданої сформованої безперервної труби, який відрізняється тим, що як тепловий випромінювач полімеризаційної камери використовують трубчасте джерело інфрачервоного випромінювання з відбивачем, при цьому в полімеризаційній камері вісь обертання заготівки також є місцем розташування основного фокусу по відношенню до щонайменше одного додаткового фокусу, який знаходиться за межами поверхні заготівки та який разом з основним фокусом створюють умовний еліпс, а у місці розташування додаткового фокусу паралельно осі обертання заготівки уздовж полімеризаційної камери встановлено згадане трубчасте джерело інфрачервоного випромінювання, при цьому частина еліпсу, що знаходиться за межами поверхні заготівки, є утворюючою для робочої поверхні згаданого відбивача.

2. Пристрій за п. 1, який відрізняється тим, що додаткові фокуси розташовані на однаковій відстані від основного фокусу.

3. Пристрій за п. 1 або 2, який відрізняється тим, що система живлення полімеризаційної камери містить щонайменше один датчик безконтактного вимірювання температури зовнішньої поверхні заготівки безперервної труби, розташованої в полімеризаційній камері, при цьому вказаний датчик з'єднаний з входом блока керування, який на виході з'єднаний з джерелом живлення полімеризаційної камери.

Текст

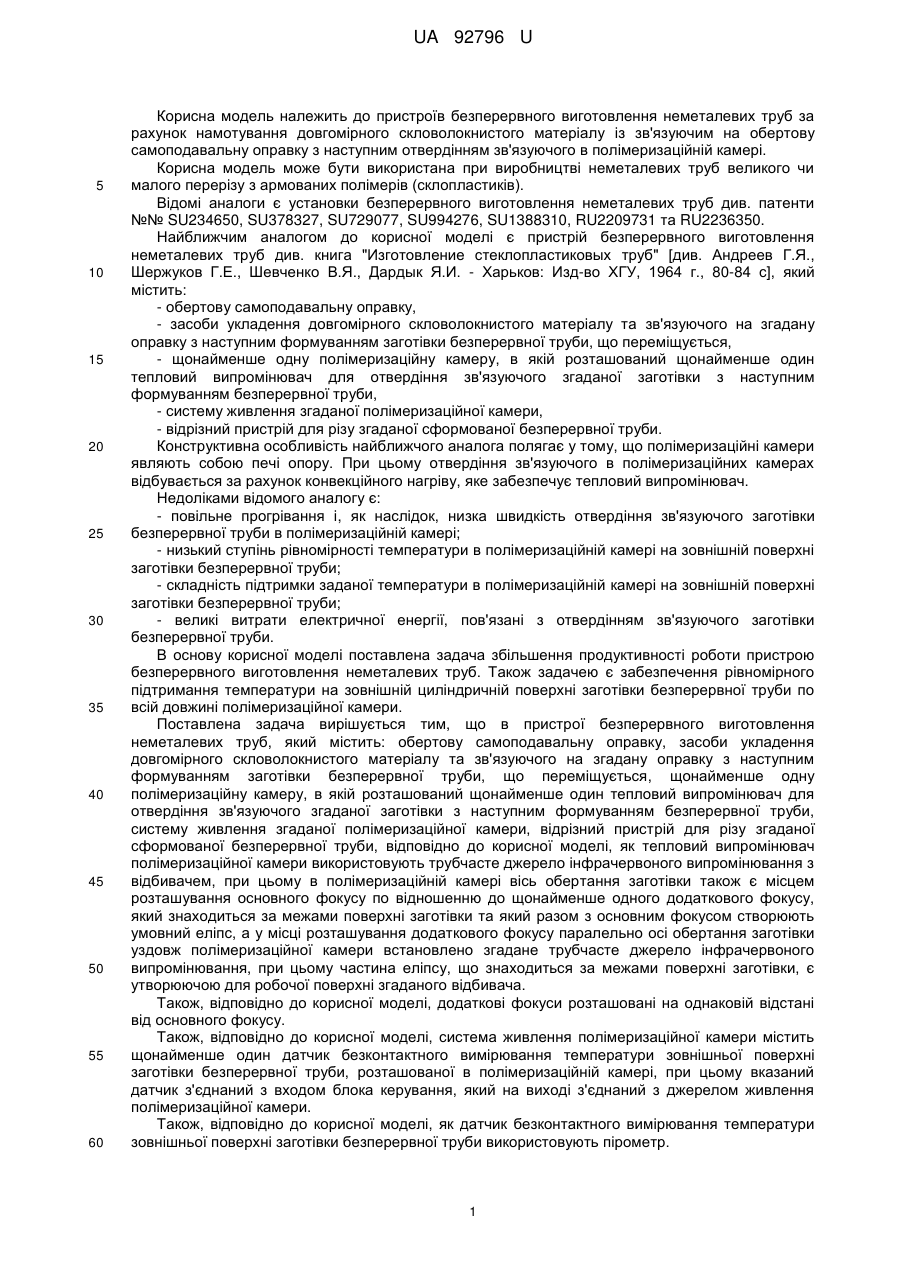

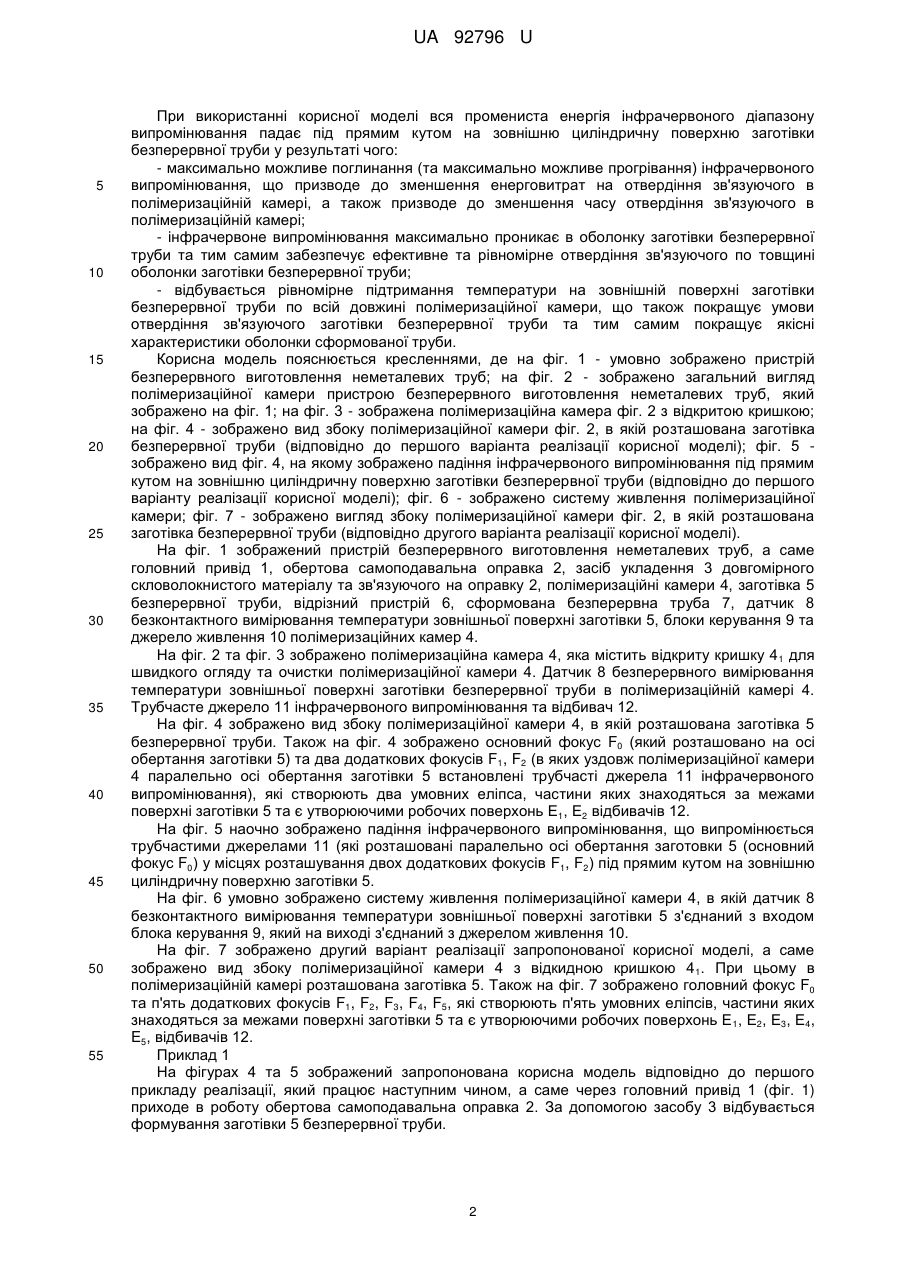

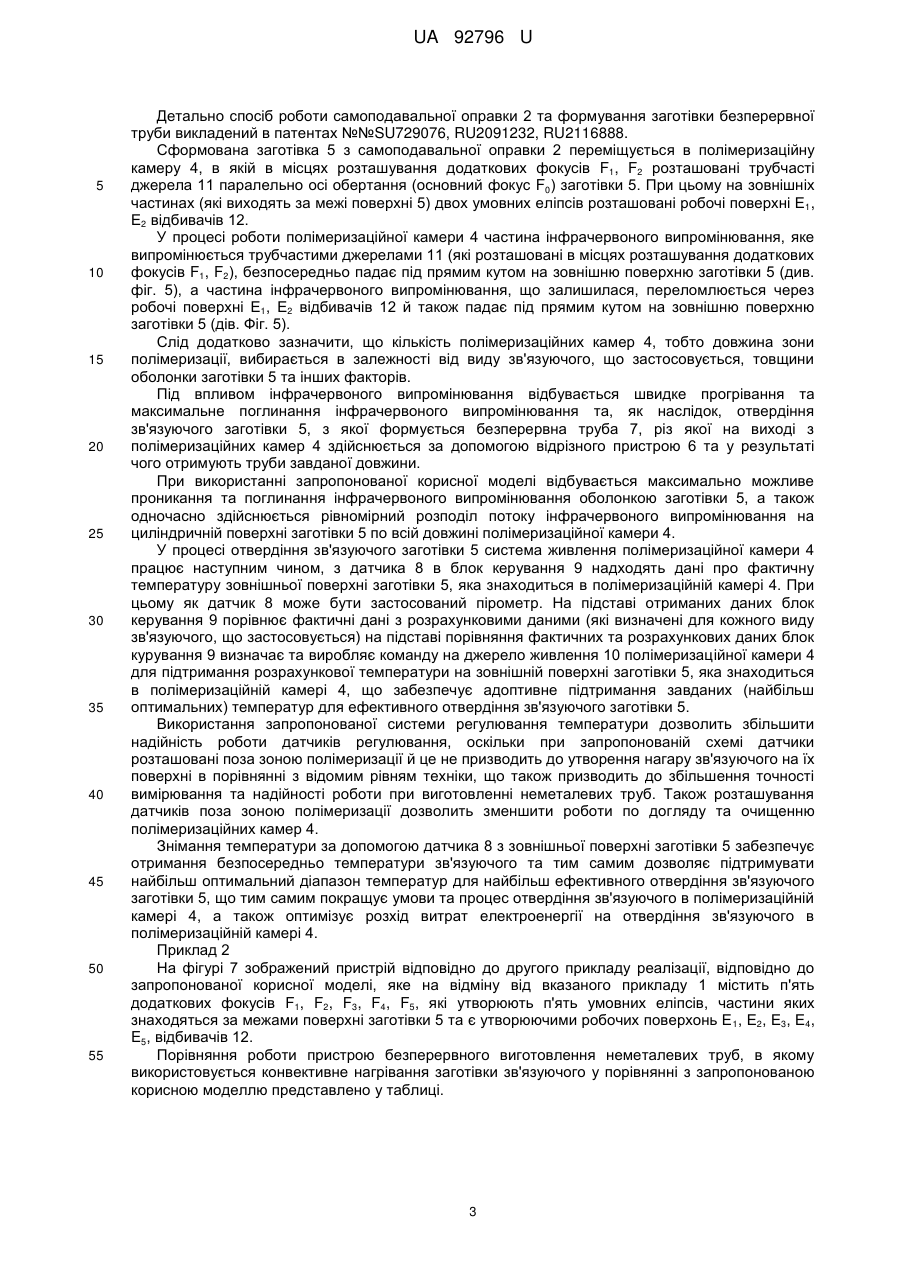

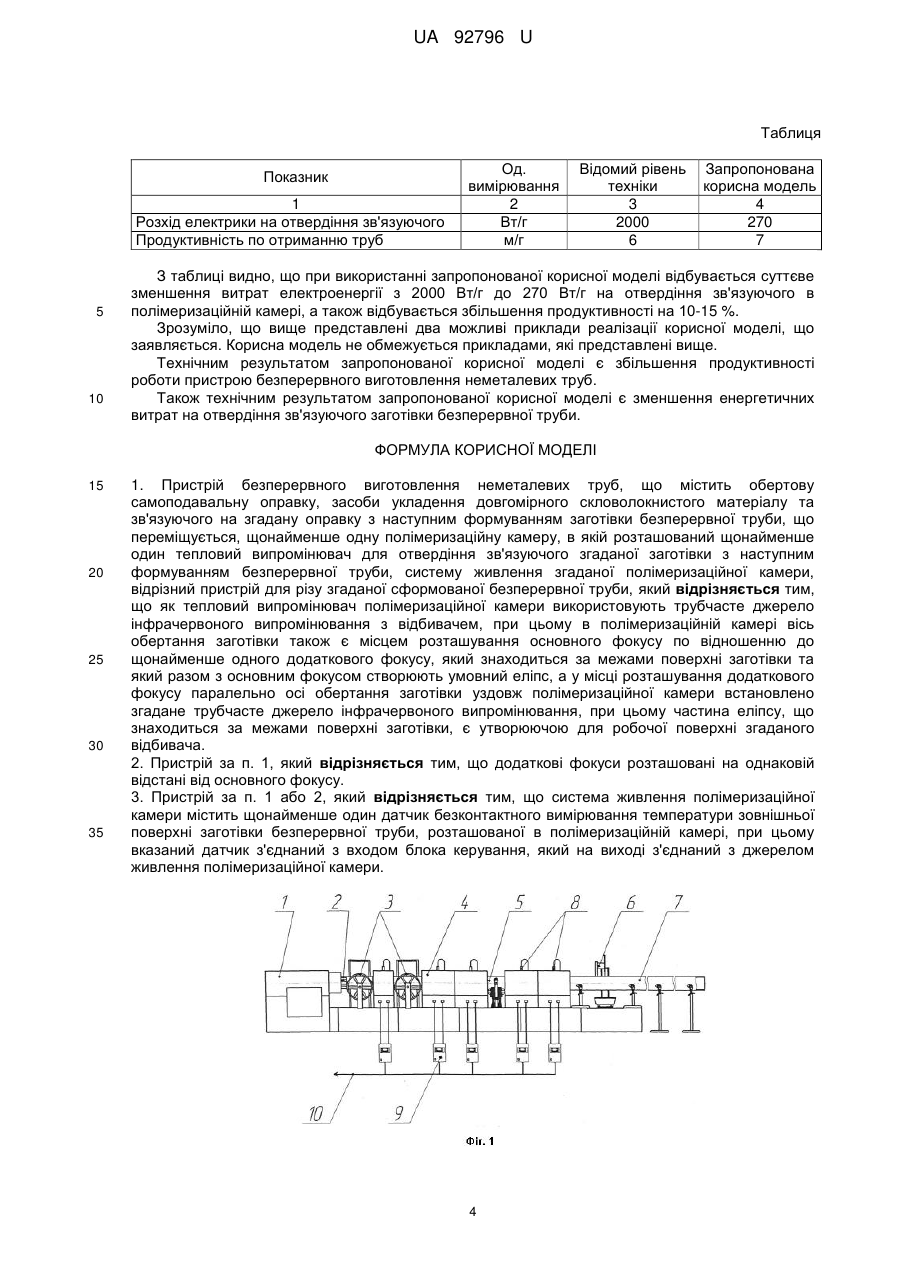

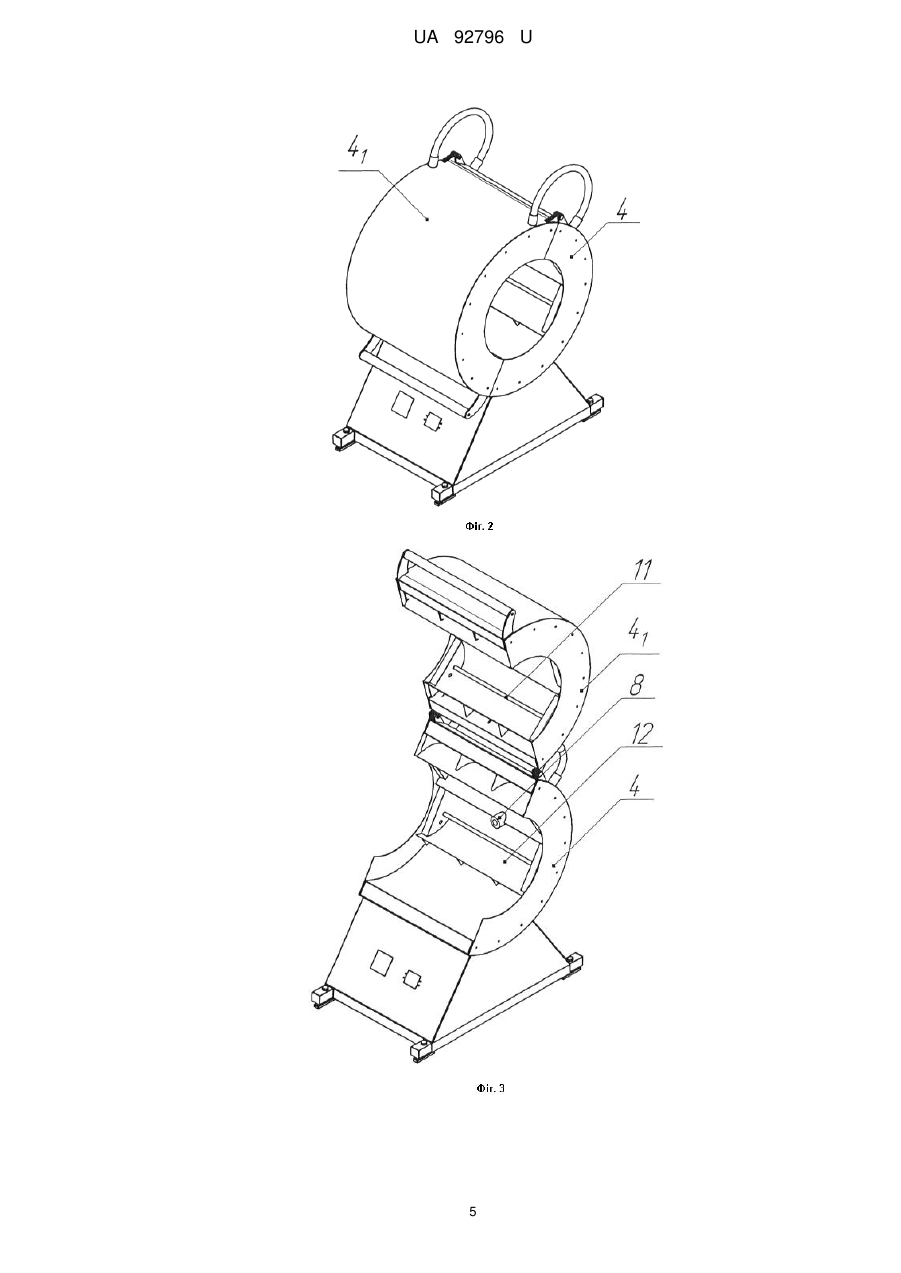

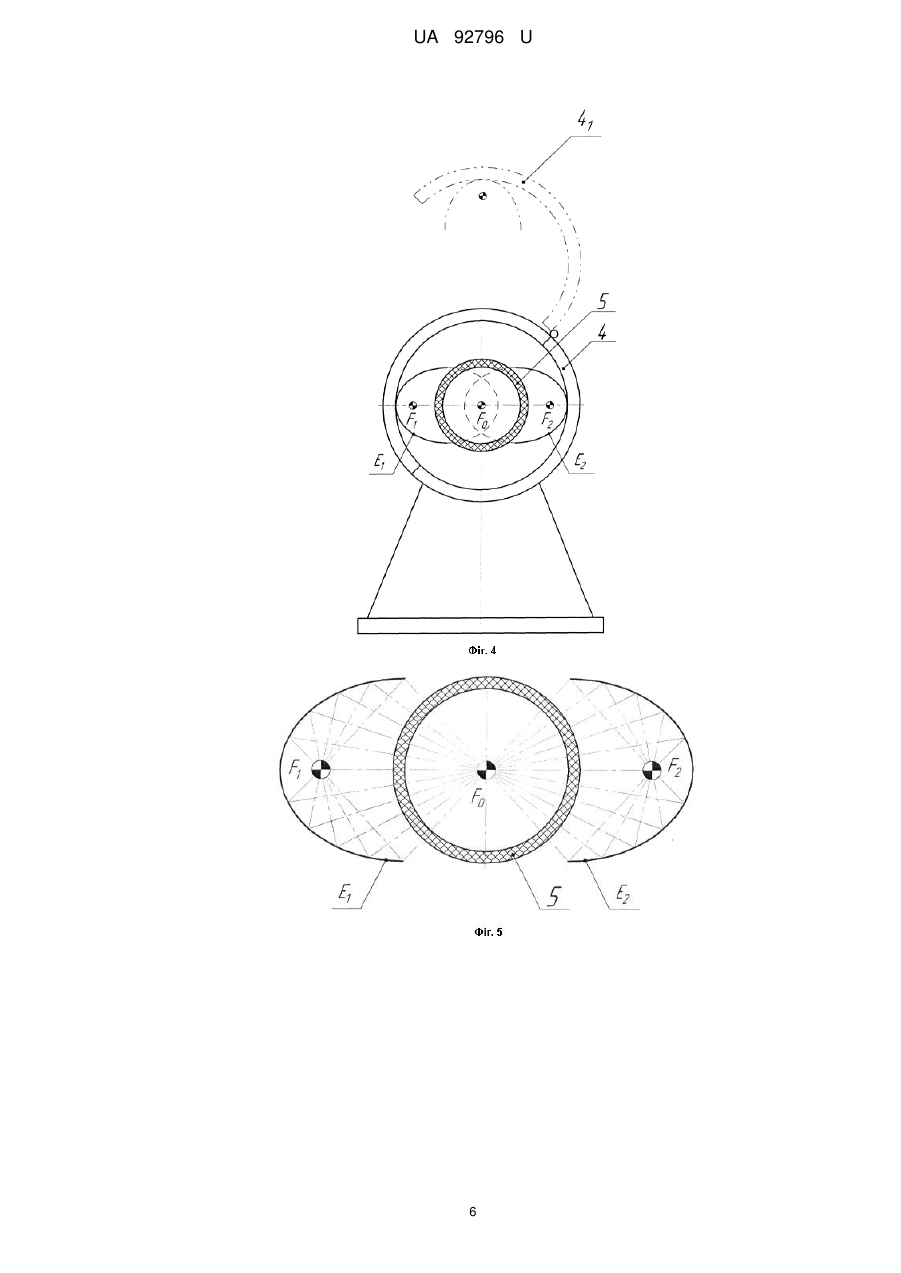

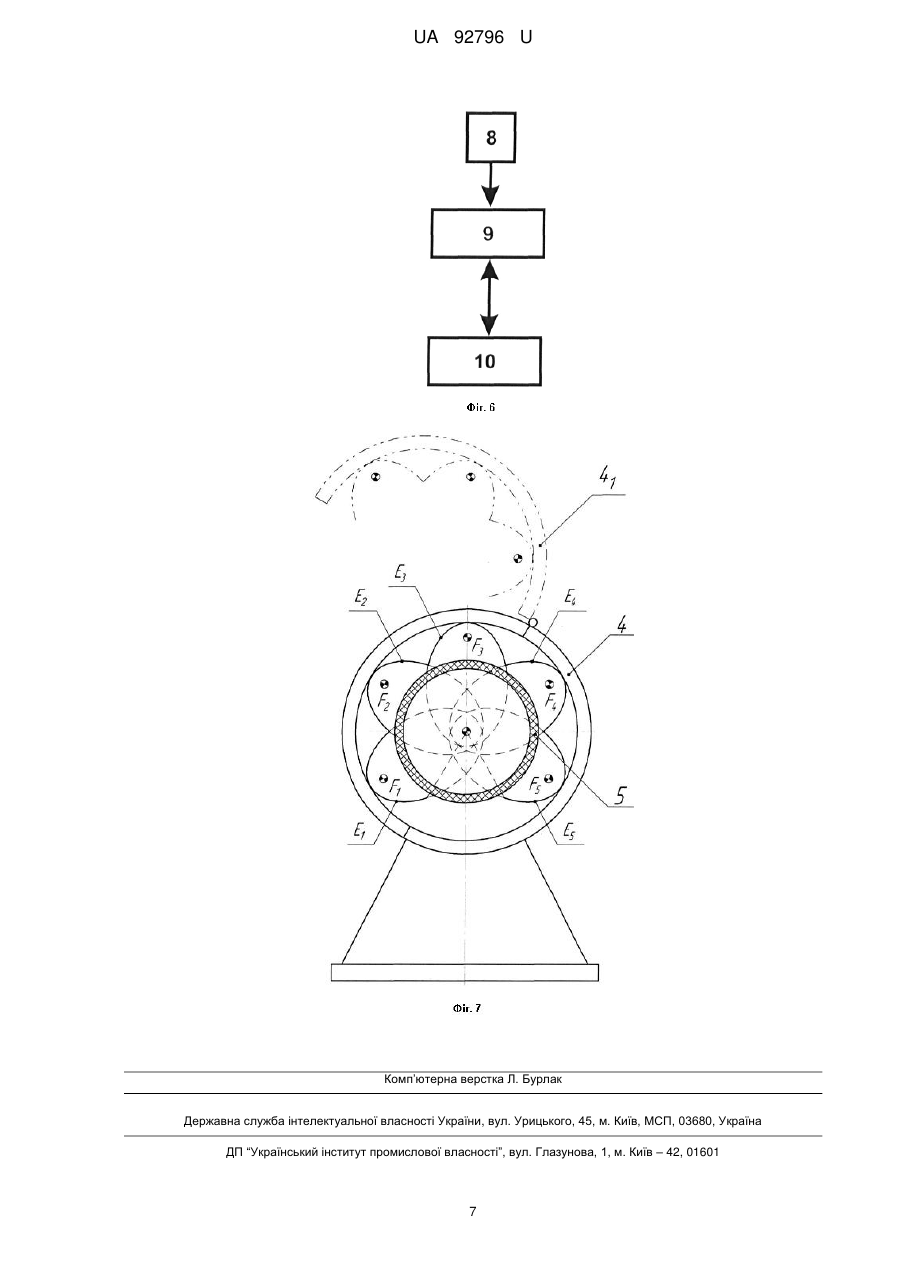

Реферат: Пристрій безперервного виготовлення неметалевих труб містить обертову самоподавальну оправку, засоби укладення довгомірного скловолокнистого матеріалу та зв'язуючого на оправку, щонайменше одну полімеризаційну камеру, в якій розташований щонайменше один тепловий випромінювач, систему живлення полімеризаційної камери, відрізний пристрій. Як тепловий випромінювач полімеризаційної камери використовують трубчасте джерело інфрачервоного випромінювання з відбивачем. В полімеризаційній камері вісь обертання заготівки також є місцем розташування основного фокусу по відношенню до щонайменше одного додаткового фокусу. У місці розташування додаткового фокусу паралельно осі обертання заготівки уздовж полімеризаційної камери встановлено згадане трубчасте джерело інфрачервоного випромінювання. UA 92796 U (12) UA 92796 U UA 92796 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до пристроїв безперервного виготовлення неметалевих труб за рахунок намотування довгомірного скловолокнистого матеріалу із зв'язуючим на обертову самоподавальну оправку з наступним отвердінням зв'язуючого в полімеризаційній камері. Корисна модель може бути використана при виробництві неметалевих труб великого чи малого перерізу з армованих полімерів (склопластиків). Відомі аналоги є установки безперервного виготовлення неметалевих труб див. патенти №№ SU234650, SU378327, SU729077, SU994276, SU1388310, RU2209731 та RU2236350. Найближчим аналогом до корисної моделі є пристрій безперервного виготовлення неметалевих труб див. книга "Изготовление стеклопластиковых труб" [див. Андреев Г.Я., Шержуков Г.Е., Шевченко В.Я., Дардык Я.И. - Харьков: Изд-во ХГУ, 1964 г., 80-84 с], який містить: - обертову самоподавальну оправку, - засоби укладення довгомірного скловолокнистого матеріалу та зв'язуючого на згадану оправку з наступним формуванням заготівки безперервної труби, що переміщується, - щонайменше одну полімеризаційну камеру, в якій розташований щонайменше один тепловий випромінювач для отвердіння зв'язуючого згаданої заготівки з наступним формуванням безперервної труби, - систему живлення згаданої полімеризаційної камери, - відрізний пристрій для різу згаданої сформованої безперервної труби. Конструктивна особливість найближчого аналога полягає у тому, що полімеризаційні камери являють собою печі опору. При цьому отвердіння зв'язуючого в полімеризаційних камерах відбувається за рахунок конвекційного нагріву, яке забезпечує тепловий випромінювач. Недоліками відомого аналогу є: - повільне прогрівання і, як наслідок, низка швидкість отвердіння зв'язуючого заготівки безперервної труби в полімеризаційній камері; - низький ступінь рівномірності температури в полімеризаційній камері на зовнішній поверхні заготівки безперервної труби; - складність підтримки заданої температури в полімеризаційній камері на зовнішній поверхні заготівки безперервної труби; - великі витрати електричної енергії, пов'язані з отвердінням зв'язуючого заготівки безперервної труби. В основу корисної моделі поставлена задача збільшення продуктивності роботи пристрою безперервного виготовлення неметалевих труб. Також задачею є забезпечення рівномірного підтримання температури на зовнішній циліндричній поверхні заготівки безперервної труби по всій довжині полімеризаційної камери. Поставлена задача вирішується тим, що в пристрої безперервного виготовлення неметалевих труб, який містить: обертову самоподавальну оправку, засоби укладення довгомірного скловолокнистого матеріалу та зв'язуючого на згадану оправку з наступним формуванням заготівки безперервної труби, що переміщується, щонайменше одну полімеризаційну камеру, в якій розташований щонайменше один тепловий випромінювач для отвердіння зв'язуючого згаданої заготівки з наступним формуванням безперервної труби, систему живлення згаданої полімеризаційної камери, відрізний пристрій для різу згаданої сформованої безперервної труби, відповідно до корисної моделі, як тепловий випромінювач полімеризаційної камери використовують трубчасте джерело інфрачервоного випромінювання з відбивачем, при цьому в полімеризаційній камері вісь обертання заготівки також є місцем розташування основного фокусу по відношенню до щонайменше одного додаткового фокусу, який знаходиться за межами поверхні заготівки та який разом з основним фокусом створюють умовний еліпс, а у місці розташування додаткового фокусу паралельно осі обертання заготівки уздовж полімеризаційної камери встановлено згадане трубчасте джерело інфрачервоного випромінювання, при цьому частина еліпсу, що знаходиться за межами поверхні заготівки, є утворюючою для робочої поверхні згаданого відбивача. Також, відповідно до корисної моделі, додаткові фокуси розташовані на однаковій відстані від основного фокусу. Також, відповідно до корисної моделі, система живлення полімеризаційної камери містить щонайменше один датчик безконтактного вимірювання температури зовнішньої поверхні заготівки безперервної труби, розташованої в полімеризаційній камері, при цьому вказаний датчик з'єднаний з входом блока керування, який на виході з'єднаний з джерелом живлення полімеризаційної камери. Також, відповідно до корисної моделі, як датчик безконтактного вимірювання температури зовнішньої поверхні заготівки безперервної труби використовують пірометр. 1 UA 92796 U 5 10 15 20 25 30 35 40 45 50 55 При використанні корисної моделі вся промениста енергія інфрачервоного діапазону випромінювання падає під прямим кутом на зовнішню циліндричну поверхню заготівки безперервної труби у результаті чого: - максимально можливе поглинання (та максимально можливе прогрівання) інфрачервоного випромінювання, що призводе до зменшення енерговитрат на отвердіння зв'язуючого в полімеризаційній камері, а також призводе до зменшення часу отвердіння зв'язуючого в полімеризаційній камері; - інфрачервоне випромінювання максимально проникає в оболонку заготівки безперервної труби та тим самим забезпечує ефективне та рівномірне отвердіння зв'язуючого по товщині оболонки заготівки безперервної труби; - відбувається рівномірне підтримання температури на зовнішній поверхні заготівки безперервної труби по всій довжині полімеризаційної камери, що також покращує умови отвердіння зв'язуючого заготівки безперервної труби та тим самим покращує якісні характеристики оболонки сформованої труби. Корисна модель пояснюється кресленнями, де на фіг. 1 - умовно зображено пристрій безперервного виготовлення неметалевих труб; на фіг. 2 - зображено загальний вигляд полімеризаційної камери пристрою безперервного виготовлення неметалевих труб, який зображено на фіг. 1; на фіг. 3 - зображена полімеризаційна камера фіг. 2 з відкритою кришкою; на фіг. 4 - зображено вид збоку полімеризаційної камери фіг. 2, в якій розташована заготівка безперервної труби (відповідно до першого варіанта реалізації корисної моделі); фіг. 5 зображено вид фіг. 4, на якому зображено падіння інфрачервоного випромінювання під прямим кутом на зовнішню циліндричну поверхню заготівки безперервної труби (відповідно до першого варіанту реалізації корисної моделі); фіг. 6 - зображено систему живлення полімеризаційної камери; фіг. 7 - зображено вигляд збоку полімеризаційної камери фіг. 2, в якій розташована заготівка безперервної труби (відповідно другого варіанта реалізації корисної моделі). На фіг. 1 зображений пристрій безперервного виготовлення неметалевих труб, а саме головний привід 1, обертова самоподавальна оправка 2, засіб укладення 3 довгомірного скловолокнистого матеріалу та зв'язуючого на оправку 2, полімеризаційні камери 4, заготівка 5 безперервної труби, відрізний пристрій 6, сформована безперервна труба 7, датчик 8 безконтактного вимірювання температури зовнішньої поверхні заготівки 5, блоки керування 9 та джерело живлення 10 полімеризаційних камер 4. На фіг. 2 та фіг. 3 зображено полімеризаційна камера 4, яка містить відкриту кришку 4 1 для швидкого огляду та очистки полімеризаційної камери 4. Датчик 8 безперервного вимірювання температури зовнішньої поверхні заготівки безперервної труби в полімеризаційній камері 4. Трубчасте джерело 11 інфрачервоного випромінювання та відбивач 12. На фіг. 4 зображено вид збоку полімеризаційної камери 4, в якій розташована заготівка 5 безперервної труби. Також на фіг. 4 зображено основний фокус F0 (який розташовано на осі обертання заготівки 5) та два додаткових фокусів F1, F2 (в яких уздовж полімеризаційної камери 4 паралельно осі обертання заготівки 5 встановлені трубчасті джерела 11 інфрачервоного випромінювання), які створюють два умовних еліпса, частини яких знаходяться за межами поверхні заготівки 5 та є утворюючими робочих поверхонь Е1, Е2 відбивачів 12. На фіг. 5 наочно зображено падіння інфрачервоного випромінювання, що випромінюється трубчастими джерелами 11 (які розташовані паралельно осі обертання заготовки 5 (основний фокус F0) у місцях розташування двох додаткових фокусів F1, F2) під прямим кутом на зовнішню циліндричну поверхню заготівки 5. На фіг. 6 умовно зображено систему живлення полімеризаційної камери 4, в якій датчик 8 безконтактного вимірювання температури зовнішньої поверхні заготівки 5 з'єднаний з входом блока керування 9, який на виході з'єднаний з джерелом живлення 10. На фіг. 7 зображено другий варіант реалізації запропонованої корисної моделі, а саме зображено вид збоку полімеризаційної камери 4 з відкидною кришкою 4 1. При цьому в полімеризаційній камері розташована заготівка 5. Також на фіг. 7 зображено головний фокус F0 та п'ять додаткових фокусів F1, F2, F3, F4, F5, які створюють п'ять умовних еліпсів, частини яких знаходяться за межами поверхні заготівки 5 та є утворюючими робочих поверхонь Е 1, Е2, Е3, Е4, E5, відбивачів 12. Приклад 1 На фігурах 4 та 5 зображений запропонована корисна модель відповідно до першого прикладу реалізації, який працює наступним чином, а саме через головний привід 1 (фіг. 1) приходе в роботу обертова самоподавальна оправка 2. За допомогою засобу 3 відбувається формування заготівки 5 безперервної труби. 2 UA 92796 U 5 10 15 20 25 30 35 40 45 50 55 Детально спосіб роботи самоподавальної оправки 2 та формування заготівки безперервної труби викладений в патентах №№SU729076, RU2091232, RU2116888. Сформована заготівка 5 з самоподавальної оправки 2 переміщується в полімеризаційну камеру 4, в якій в місцях розташування додаткових фокусів F1, F2 розташовані трубчасті джерела 11 паралельно осі обертання (основний фокус F0) заготівки 5. При цьому на зовнішніх частинах (які виходять за межі поверхні 5) двох умовних еліпсів розташовані робочі поверхні Е1, Е2 відбивачів 12. У процесі роботи полімеризаційної камери 4 частина інфрачервоного випромінювання, яке випромінюється трубчастими джерелами 11 (які розташовані в місцях розташування додаткових фокусів F1, F2), безпосередньо падає під прямим кутом на зовнішню поверхню заготівки 5 (див. фіг. 5), а частина інфрачервоного випромінювання, що залишилася, переломлюється через робочі поверхні Е1, Е2 відбивачів 12 й також падає під прямим кутом на зовнішню поверхню заготівки 5 (дів. Фіг. 5). Слід додатково зазначити, що кількість полімеризаційних камер 4, тобто довжина зони полімеризації, вибирається в залежності від виду зв'язуючого, що застосовується, товщини оболонки заготівки 5 та інших факторів. Під впливом інфрачервоного випромінювання відбувається швидке прогрівання та максимальне поглинання інфрачервоного випромінювання та, як наслідок, отвердіння зв'язуючого заготівки 5, з якої формується безперервна труба 7, різ якої на виході з полімеризаційних камер 4 здійснюється за допомогою відрізного пристрою 6 та у результаті чого отримують труби завданої довжини. При використанні запропонованої корисної моделі відбувається максимально можливе проникання та поглинання інфрачервоного випромінювання оболонкою заготівки 5, а також одночасно здійснюється рівномірний розподіл потоку інфрачервоного випромінювання на циліндричній поверхні заготівки 5 по всій довжині полімеризаційної камери 4. У процесі отвердіння зв'язуючого заготівки 5 система живлення полімеризаційної камери 4 працює наступним чином, з датчика 8 в блок керування 9 надходять дані про фактичну температуру зовнішньої поверхні заготівки 5, яка знаходиться в полімеризаційній камері 4. При цьому як датчик 8 може бути застосований пірометр. На підставі отриманих даних блок керування 9 порівнює фактичні дані з розрахунковими даними (які визначені для кожного виду зв'язуючого, що застосовується) на підставі порівняння фактичних та розрахункових даних блок курування 9 визначає та виробляє команду на джерело живлення 10 полімеризаційної камери 4 для підтримання розрахункової температури на зовнішній поверхні заготівки 5, яка знаходиться в полімеризаційній камері 4, що забезпечує адоптивне підтримання завданих (найбільш оптимальних) температур для ефективного отвердіння зв'язуючого заготівки 5. Використання запропонованої системи регулювання температури дозволить збільшити надійність роботи датчиків регулювання, оскільки при запропонованій схемі датчики розташовані поза зоною полімеризації й це не призводить до утворення нагару зв'язуючого на їх поверхні в порівнянні з відомим рівням техніки, що також призводить до збільшення точності вимірювання та надійності роботи при виготовленні неметалевих труб. Також розташування датчиків поза зоною полімеризації дозволить зменшити роботи по догляду та очищенню полімеризаційних камер 4. Знімання температури за допомогою датчика 8 з зовнішньої поверхні заготівки 5 забезпечує отримання безпосередньо температури зв'язуючого та тим самим дозволяє підтримувати найбільш оптимальний діапазон температур для найбільш ефективного отвердіння зв'язуючого заготівки 5, що тим самим покращує умови та процес отвердіння зв'язуючого в полімеризаційній камері 4, а також оптимізує розхід витрат електроенергії на отвердіння зв'язуючого в полімеризаційній камері 4. Приклад 2 На фігурі 7 зображений пристрій відповідно до другого прикладу реалізації, відповідно до запропонованої корисної моделі, яке на відміну від вказаного прикладу 1 містить п'ять додаткових фокусів F1, F2, F3, F4, F5, які утворюють п'ять умовних еліпсів, частини яких знаходяться за межами поверхні заготівки 5 та є утворюючими робочих поверхонь Е 1, Е2, Е3, Е4, E5, відбивачів 12. Порівняння роботи пристрою безперервного виготовлення неметалевих труб, в якому використовується конвективне нагрівання заготівки зв'язуючого у порівнянні з запропонованою корисною моделлю представлено у таблиці. 3 UA 92796 U Таблиця Показник 1 Розхід електрики на отвердіння зв'язуючого Продуктивність по отриманню труб 5 10 Од. вимірювання 2 Вт/г м/г Відомий рівень техніки 3 2000 6 Запропонована корисна модель 4 270 7 З таблиці видно, що при використанні запропонованої корисної моделі відбувається суттєве зменшення витрат електроенергії з 2000 Вт/г до 270 Вт/г на отвердіння зв'язуючого в полімеризаційній камері, а також відбувається збільшення продуктивності на 10-15 %. Зрозуміло, що вище представлені два можливі приклади реалізації корисної моделі, що заявляється. Корисна модель не обмежується прикладами, які представлені вище. Технічним результатом запропонованої корисної моделі є збільшення продуктивності роботи пристрою безперервного виготовлення неметалевих труб. Також технічним результатом запропонованої корисної моделі є зменшення енергетичних витрат на отвердіння зв'язуючого заготівки безперервної труби. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 15 20 25 30 35 1. Пристрій безперервного виготовлення неметалевих труб, що містить обертову самоподавальну оправку, засоби укладення довгомірного скловолокнистого матеріалу та зв'язуючого на згадану оправку з наступним формуванням заготівки безперервної труби, що переміщується, щонайменше одну полімеризаційну камеру, в якій розташований щонайменше один тепловий випромінювач для отвердіння зв'язуючого згаданої заготівки з наступним формуванням безперервної труби, систему живлення згаданої полімеризаційної камери, відрізний пристрій для різу згаданої сформованої безперервної труби, який відрізняється тим, що як тепловий випромінювач полімеризаційної камери використовують трубчасте джерело інфрачервоного випромінювання з відбивачем, при цьому в полімеризаційній камері вісь обертання заготівки також є місцем розташування основного фокусу по відношенню до щонайменше одного додаткового фокусу, який знаходиться за межами поверхні заготівки та який разом з основним фокусом створюють умовний еліпс, а у місці розташування додаткового фокусу паралельно осі обертання заготівки уздовж полімеризаційної камери встановлено згадане трубчасте джерело інфрачервоного випромінювання, при цьому частина еліпсу, що знаходиться за межами поверхні заготівки, є утворюючою для робочої поверхні згаданого відбивача. 2. Пристрій за п. 1, який відрізняється тим, що додаткові фокуси розташовані на однаковій відстані від основного фокусу. 3. Пристрій за п. 1 або 2, який відрізняється тим, що система живлення полімеризаційної камери містить щонайменше один датчик безконтактного вимірювання температури зовнішньої поверхні заготівки безперервної труби, розташованої в полімеризаційній камері, при цьому вказаний датчик з'єднаний з входом блока керування, який на виході з'єднаний з джерелом живлення полімеризаційної камери. 4 UA 92796 U 5 UA 92796 U 6 UA 92796 U Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Автори англійськоюShustov Kostyantyn Oleksandrovych, Kivirenko Oleg Borysovych, Shopen Oleksandr Borysovych

Автори російськоюШустов Константин Александрович, Кивиренко Олег Борисович, Шопен Александр Борисович

МПК / Мітки

МПК: B29D 24/00, B29D 23/00

Мітки: безперервного, виготовлення, неметалевих, пристрій, труб

Код посилання

<a href="https://ua.patents.su/9-92796-pristrijj-bezperervnogo-vigotovlennya-nemetalevikh-trub.html" target="_blank" rel="follow" title="База патентів України">Пристрій безперервного виготовлення неметалевих труб</a>

Попередній патент: Пристрій для витяжки забрудненого повітря

Наступний патент: Спосіб контролю дефектів в сонячних батареях

Випадковий патент: Логічна гра "зачарований квадрат"