Технологічна ділянка підготовки металу до холодного деформування

Номер патенту: 92810

Опубліковано: 10.12.2010

Автори: Токмаков Павло Вадимович, Лохматов Олександр Павлович, Ключніков Кирило Юрійович, Жучков Сергій Михайлович, Баришев Євген Володимирович, Сікачина Ігор Васильович, Луценко Владіслав Анатолієвич

Формула / Реферат

1. Технологічна ділянка підготовки металу до холодного деформування, яка включає встановлені по ходу технологічного процесу розмотувальний пристрій, засіб нагріву металу, блок газоповітряного охолодження, блок термостатування металу, приєднаний до блоку газоповітряного охолодження, та намотувальний пристрій, робочі органи яких утворюють технологічну вісь процесу, яка відрізняється тим, що додатково містить пристрій водоповітряного охолодження з циліндричною робочою камерою, пристрій механічного видалення окалини знакозмінним вигином, рихтувальний пристрій і пристрій для нанесення підмастильного шару на поверхню металу, встановлені послідовно безпосередньо за блоком термостатування металу по ходу технологічного процесу.

2. Технологічна ділянка за п. 1, яка відрізняється тим, що засіб нагріву металу виконаний у вигляді електроконтактного нагрівача, зібраного по двоплечовій схемі зі співвідношенням довжин плечей між контактами по ходу технологічного процесу 1:(1,5÷2,5).

3. Технологічна ділянка за п. 1, яка відрізняється тим, що пристрій водоповітряного охолодження з циліндричною робочою камерою виконаний з можливістю зміни внутрішнього діаметра і довжини циліндричної робочої камери в межах, відповідно, 8÷20 мм і 300÷2000 мм.

4. Технологічна ділянка за п. 1, яка відрізняється тим, що пристрій механічного видалення окалини знакозмінним вигином виконаний з можливістю зміни величини амплітуди знакозмінного вигину в межах 250÷850 мм.

5. Технологічна ділянка за п. 1, яка відрізняється тим, що пристрій для нанесення підмастильного шару на поверхню металу виконаний з можливістю регулювання довжини її робочої зони в межах 150÷890 мм.

Текст

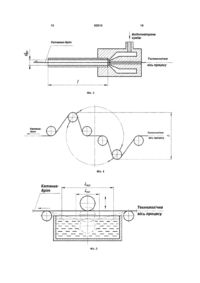

1. Технологічна ділянка підготовки металу до холодного деформування, яка включає встановлені по ходу технологічного процесу розмотувальний пристрій, засіб нагріву металу, блок газоповітряного охолодження, блок термостатування металу, приєднаний до блоку газоповітряного охолодження, та намотувальний пристрій, робочі органи яких утворюють технологічну вісь процесу, яка відрізняється тим, що додатково містить пристрій водоповітряного охолодження з циліндрич C2 2 92810 1 3 ни з поверхні металу, використання ванн для його промивки й нейтралізації, а також нанесення під змащувального шару на його поверхню. Це погіршує екологічну обстановку на ділянці, призводить до підвищених матеріальних і часових витрат на підготовку металу до подальшої холодного деформування. За прототип прийнята технологічна ділянка підготовки металу до холодного деформування, яка включає встановлені по ходу технологічного процесу розмотувальний пристрій, засіб нагріву металу, блок газоповітряного охолодження, блок термостатування металу, що приєднується до блоку газоповітряного охолодження та намотувальний пристрій, робочі органи яких утворюють технологічну вісь процесу [3]. Недоліком прототипу є високий рівень витрат часу, матеріальних і енергетичних ресурсів, що обмежує його технологічні можливості і що не дозволяє здійснити екологічно чисту, маловитратну багатоваріантну підготовку металу до подальшої холодного деформування. Це обумовлено особливостями технологічної схеми розташування і конструктивно-структурного складу устаткування ділянки. Так, необхідність застосування спеціальних дорогих і шкідливих для здоров'я людини засобів (розчинів кислот) з метою видалення окалини з поверхні металу, а також води для його промивання збільшує матеріальні витрати на обробку металу. Необхідність утилізації цих середовищ разом з погіршенням екологічної обстановки на ділянці вимагає розміщення на ній додаткових агрегатів. В результаті збільшуються матеріальні й часові витрати на підготовку металу до подальшої холодного деформування, що знижує ефективність роботи відомої ділянки. Завдання, що вирішує винахід, полягає в розробці екологічно чистої технологічної ділянки, використання якої забезпечить зменшення витрат часу, матеріальних і енергетичних ресурсів на здійснення багатоваріантної підготовки металу до подальшої холодного деформування, включаючи ефективне безкислотне видалення окалини з поверхні металу, формування необхідної структури й механічних властивостей, нанесення, при необхідності, підзмащувального шару на поверхню металу та ін. Технічний результат, що досягається при реалізації запропонованого технічного рішення, полягає в забезпеченні якісної підготовки металу до подальшої холодного деформування і, як наслідок, підвищенні якості холоднодеформованих профілів, одержаних з цього металу при поліпшенні екологічної ситуації на технологічній ділянці, зниження витрат часу, матеріальних і енергетичних ресурсів. Вирішення поставленого завдання забезпечується тим, що технологічна ділянка підготовки металу до холодного деформування, яка включає встановлені по ходу технологічного процесу розмотувальний пристрій, засіб нагріву металу, блок газоповітряного охолодження, блок термостатування металу, що приєднується до блоку газоповітрянного охолодження та намотувальний пристрій, робочі органи яких утворюють технологічну вісь процесу, містить додатково пристрій водопо 92810 4 вітряного охолодження з циліндричного робочою камерою, пристрій механічного видалення окалини знакозмінним вигином, рихтувальний пристрій і пристрій для нанесення підзмащувального шару на поверхню металу, що встановлені послідовно безпосередньо за блоком термостатування металу по ходу технологічного процесу, а також тим, що засіб нагріву металу виконаний у вигляді електроконтактного нагрівача, зібраного за двоплечовою схемою, із співвідношенням довжини плечей між контактами, рівним 1:1,5-2,5 по ходу технологічного процесу, а також тим, що пристрій водоповітряного охолодження з циліндричною робочою камерою, виконаний з можливістю зміни внутрішнього діаметра і довжини циліндричної робочої камери в межах, відповідно 8-20мм і 300-2000мм, а також тим, що пристрій механічного видалення окалини знакозмінним вигином виконаний з можливістю зміни величини амплітуди знакозмінного вигину в межах 250-850мм, а також тим, що пристрій для нанесення підзмащувального шару на поверхню металу виконаний з можливістю регулювання довжини її робочої зони в межах 150890мм. Порівняння з прототипом, показує, що, технологічна ділянка підготовки металу до холодного деформування, яка заявляється, відрізняється тим, що вона містить додатково пристрій водоповітряного охолодження з циліндричною робочою камерою, пристрій механічного видалення окалини знакозмінним вигином, рихтувальний пристрій і пристрій для нанесення підзмащувального шару на поверхню металу, що встановлені послідовно безпосередньо за блоком термостатування металу по ходу технологічного процесу, а також тим, що засіб нагріву металу, виконано у вигляді електроконтактного нагрівача, зібраного за двоплечовою схемою, із співвідношенням довжини плечей між контактами, рівним 1:1,5-2,5 по ходу технологічного процесу, а також тим, що пристрій водоповітряного охолодження з циліндричною робочою камерою виконаний з можливістю зміни внутрішнього діаметра і довжини циліндричною робочої камери в межах, відповідно 8-20мм і 300-2000мм, а також тим, що пристрій механічного видалення окалини знакозмінним вигином виконаний з можливістю зміни величини амплітуди знакозмінного вигину в межах 250...850мм, а також тим, що пристрій для нанесення підзмащувального шару на поверхню металу виконаний з можливістю регулювання довжини її робочої зони в межах 150890мм. Таким чином, ділянка, що заявляється, відповідає критерію винаходу "новизна". Порівняння рішення, що заявляється, з іншими технічними рішеннями в даній галузі техніки показало, що уже відомі окремі технічні рішення, що забезпечують ефективний нагрів металу, його водоповітряне охолодження, безкислотне видалення окалини, нанесення підзмащувального шару. Автономне використання кожного з цих рішень забезпечує вирішення локального технічного завдання, проте при цьому не забезпечується зменшення витрат часу, матеріальних і енергетичних ресурсів на здійснення цієї підготовки металу 5 до холодного деформування, тобто не забезпечується отримання ефекту, що перевищує сумарний ефект, від використання всіх технічних рішень в сукупності, що заявляються. Отже, технічне рішення, що заявляється, має "рівень винахідництва". Винахід пояснюється кресленням, де на Фіг.1 представлена схема компоновки устаткування технологічної ділянки підготовки металу до холодного деформування; на Фіг.2 - схема засобу нагріву металу, виконаного у вигляді електроконтактного нагрівана, зібраного за двоплечовою схемою; на Фіг.3 - схема пристрою водоповітряного охолодження з циліндричною робочою камерою; на Фіг.4 - схема пристрою механічного видалення окалини знакозмінним вигином; на Фіг.5 - схема пристрою для нанесення підзмащувального шару на поверхню металу. Технологічна ділянка підготовки металу до холодного деформування включає комплекс взаємозв'язаних агрегатів, встановлених в єдиній технологічній лінії, й складається з встановлених по ходу технологічного процесу розмотувального пристрою 1, засобів нагріву металу 2, блоку газоповітряного охолодження 3, блоку термостатування металу 4, який приєднується до блоку газоповітряного охолодження, пристроїв водоповітряного охолодження з циліндричною робочою камерою 5, пристроїв механічного видалення окалини знакозмінним вигином 6, рихтувального пристрою 7, пристроїв для нанесення підзмащувального шару на поверхню металу 8 та намотувального пристрою 9. Робочі органи комплексу вказаних агрегатів, встановлених у єдиній технологічній лінії, утворюють технологічну вісь процесу. Пристрій водоповітряного охолодження з циліндричною робочою камерою 5, пристрій механічного видалення окалини знакозмінним вигином 6, рихтувальний пристрій 7 і пристрій для нанесення підзмащувального шару на поверхню металу 8 встановлені послідовно безпосередньо за блоком термостатування металу в технологічній осі процесу. Невиконання вказаної послідовності розміщення технологічного устаткування на ділянці не забезпечить вирішення ряду умов поставленого технічного завдання, зокрема, зменшення витрат часу, матеріальних і енергетичних ресурсів на здійснення підготовки металу до холодного деформування. Засіб нагріву металу 2, встановлений на технологічній ділянці після розмотувального пристрою 1 перед блоком газоповітряного охолодження 3, виконаний у вигляді електроконтактного нагрівача, зібраного за двоплечовою схемою (Фіг.2). Співвідношення довжин плечей а і б між контактами виконане рівним 1:1,5-2,5 по ходу технологічного процесу. Вказаний діапазон співвідношень довжин плечей охоплює весь розмірний сортамент металу (катанки-дроту), оброблюваного на технологічній ділянці, становить 3,0...8,0мм і забезпечує вирівнювання температури по перетину металу при невеликих габаритах і компактному розташуванні нагрівача. Якщо співвідношення а:б буде менше 1:1,5, то не буде забезпечене вирівнювання температури металу по перетину. Вико 92810 6 нання вказаного співвідношення більшим 1:2,5 необґрунтовано збільшить габарити нагрівача і, відповідно, довжину технологічної ділянки. Виконання засобу нагріву металу, встановленого на технологічній ділянці, що заявляється, у вигляді електроконтактного нагрівача, дозволяє відмовитися від використання природного газу, попереджає зростання зерна в структурі оброблюваного металу й утворення зневуглецьованого шару на його поверхні. Крім того, висока швидкість нагріву сприяє скороченню довжини технологічної ділянки і підвищенню ефективності використання енергії. Пристрій водоповітряного охолодження з циліндричною робочою камерою 5, встановлений після блоку термостатування 4, який приєднується до блоку газоповітряного охолодження 3, виконаний з можливістю зміни внутрішнього діаметра dвн і довжини цієї камери l (Фіг.3). Застосування водоповітряного охолодження на технологічній ділянці, що заявляється, сприяє поліпшенню видалення окалини механічним способом за рахунок створення термічних напруг на межі розділу «металокалина». При цьому забезпечується можливість регулювання температури металу на виході з пристрою. Це дає можливість попередити утворення важковидаляємої вторинної окалини, що має місце при температурах більше 180°С, сприяє скороченню часу, необхідного для нанесення підзмащувального шару, забезпечує ефективне обсипання окалини після її видалення механічним способом. Внутрішній діаметр циліндричної робочої dвн камери може бути змінений в межах 8,0-20мм. Довжина цієї камери може складати 300-2000мм. Вказані діапазони зміни геометричних параметрів циліндричної робочої камери пристрою водоповітряного охолодження металу забезпечують необхідний теплоз'єм з поверхні катанки-дроту, оброблюваної на технологічній ділянці, всього розмірного сортаменту (3,0...8,0мм). Нижні значення геометричних параметрів циліндричної робочої камери пристрою відповідають меншим діаметрам оброблюваної катанки-дроту, верхні значення - більшим діаметрам. Якщо при обробці катанки-дроту діаметром 3,0мм внутрішній діаметр циліндричної робочої камери буде меншим 8,0мм, а її довжина менша 300мм, то не буде забезпечене необхідне пониження температури металу, що призведе до утворення вторинної окалини, що важко видаляється. Виконання внутрішнього діаметра циліндричної робочої камери більше 20,0мм, а її довжини більше 2000мм при обробці катанки-дроту діаметром 8,0мм необгрунтовано збільшить габарити циліндричної робочої камери пристрою водоповітряного охолодження металу, призведе до значного зниження температури металу і, як наслідок, до збільшення часу, необхідного для нанесення підзмащувального шару. Це спричинить також збільшення габаритів пристрою для нанесення підзмащувального шару і, відповідно, збільшення довжини технологічної ділянки. Пристрій механічного видалення окалини знакозмінним вигином 6, встановлений після пристрою водоповітряного охолодження з циліндричною робочою камерою 5 по ходу технологічного процесу, виконаний з можливістю зміни величини 7 амплітуди знакозмінного вигину h в межах 250...850мм. Це забезпечує надійне бездефектне видалення окалини з поверхні катанки-дроту, оброблюваної на технологічній ділянці, всього розмірного сортаменту - діаметром 3,0...9,0мм. Величина амплітуди знакозмінного вигину підбирається залежно від діаметра катанки-дроту, марки сталі й стану поверхні металу для бездефектного видалення окалини та забезпечення оптимальної роботи намотувального апарату. Перевищення величини амплітуди знакозмінного вигину понад 850мм призводить до утворення дефектів на катанці-дроті діаметром 3,0мм внаслідок виникнення пластичної деформації металу, а також до критичних, аж до зупинки, навантажень на намотувальний апарат при намотуванні катанки-дроту діаметром 8,0мм. При величині амплітуди знакозмінного вигину менше 250мм відбувається ненадійне (неповне) видалення окалини з поверхні катанки-дроту діаметром менше 8,0мм, що негативно позначається на якості подальшої холодного деформування металу (збільшується знос інструменту, погіршується якість поверхні готової продукції і т.п.). Рихтувальний пристрій 7 забезпечує вирівнювання дроту-катанки по довжині після пристрою механічного видалення окалини знакозмінним вигином 6. Пристрій для нанесення підзмащувального шару на поверхню металу 8 виконаний з можливістю регулювання довжини її робочої зони L в межах 150-890мм (Фіг.5). Це забезпечує надійне нанесення підзмащувального шару на поверхню катанки-дроту, оброблюваної на технологічній ділянці, всього розмірного сортаменту - діаметром 3,0...8,0мм. Менша L890мм довжина робочої зони цього пристрою необгрунтовано збільшить його габарити і габарити ділянки в цілому. Намотувальний пристрій 9 виконаний з можливістю зміни швидкості переміщення катанкидроту по технологічній лінії. Робота на ділянці здійснюється таким чином. Моток катанки-дроту діаметром 3,0...8,0мм, призначений до подальшої холодного деформування, встановлюють на розмотувальний пристрій 1 технологічної ділянки підготовки металу до холодного деформування, що складається з комплексу взаємозв'язаних агрегатів, встановлених в єдиній технологічній лінії. Передній кінець катанкидроту послідовно заправляють до робочих органів агрегатів, що складають цю технологічну лінію: засіб нагріву металу 2, блок газоповітряного охолодження 3, блок термостатування металу 4, пристрій водоповітряного охолодження 5 з циліндричною робочою камерою 5, пристрій механічного видалення окалини знакозмінним вигином 6, рихтувальний пристрій 7, пристрій для нанесення підзмащувального шару на поверхню металу 8 й намотувальний пристрій 9. Таким чином, катанкудріт розміщують в технологічній осі процесу, утвореній робочими органами комплексу вказаних агрегатів, встановлених в єдиній технологічній лінії. 92810 8 Вказана послідовність розміщення технологічного устаткування (агрегатів, створюючих технологічну вісь процесу) на ділянці забезпечує умови рішення поставленого технічного завдання, зокрема, екологічну безпеку, зменшення витрат часу, матеріальних і енергетичних ресурсів на здійснення підготовки до холодного деформування. За допомогою намотувального пристрою 9 забезпечується переміщення катанки-дроту по технологічній осі процесу. Катанку-дріт нагрівають до температури 920-1050°С за допомогою засобу нагріву металу 2, виконаного у вигляді електроконтактного нагрівача, зібраного за двоплечовою схемою. Співвідношення довжин плечей між контактами вибирається залежно від діаметра оброблюваного металу, хімічного складу й забезпечує вирівнювання його температури по перетину. При нагріві до вказаних температур в металі відбуваються структурні зміни - утворюється структура аустеніту. Після цього нагріту катанку-дріт охолоджують у блоці газоповітряного охолодження 3 за допомогою високошвидкісних повітряних потоків. Режим газоповітряного охолодження (швидкість охолодження, температура поверхні металу й ін.) встановлюють, виходячи з вимог до готової холоднодеформованої продукції по структурі, комплексу механічних властивостей і службових характеристик, визначених призначенням готової продукції. Охолоджена в блоці газоповітряного охолодження З високошвидкісними повітряними потоками до температури 450-650°С катанка-дріт поступає в блок термостатування металу 4. В блоці термостатування, залежно від призначеного режиму обробки, визначеного маркою сталі, діаметром оброблюваної катанки-дроту та її призначенням, здійснюють ізотермічну витримку металу, його сповільнене охолодження або підігрів. Остаточне охолодження катанки-дроту здійснюють в пристрої водоповітряного охолодження 5 з циліндричною робочою камерою 5, встановленому після блоку термостатування 4. Залежно від діаметра оброблюваної катанки-дроту, марки сталі та її призначення використовують циліндрові робочі камери з різними внутрішніми діаметрами і довжиною. Для охолодження катанки-дроту діаметром 3,0мм використовується циліндрова робоча камера з внутрішнім діаметром 8,0мм, завдовжки 300мм. При охолодженні катанки-дроту діаметром 8,0мм використовують робочу камеру з внутрішнім діаметром 20,0мм, завдовжки 2000мм. Робоча камера з проміжними розмірами (внутрішнім діаметром і довжиною) використовується при охолодженні катанки-дроту проміжних діаметрів. Таке рішення забезпечує теплоз'єм з поверхні катанкидроту, оброблюваної на технологічній ділянці, всього розмірного сортаменту, покращує видалення окалини механічним способом за рахунок створення термічних напруг на межі розділу «металокалина» без необгрунтованого збільшення габаритів пристрою водоповітряного охолодження, пристрою для нанесення підзмащувального шару і, відповідно, технологічної ділянки. Крім того, можливість управління температурою металу на виході з пристрою дозволяє попередити утворення 9 вторинної окалини, видалення якої механічним способом має певні труднощі, забезпечує ефективне обсипання окалини після її видалення та сприяє скороченню часу, необхідного для нанесення підзмащувального шару за рахунок отримання катанки-дроту з необхідною температурою поверхні. Остаточно охолоджена катанка-дріт поступає в пристрій механічного видалення окалини знакозмінним вигином 6, встановлений після пристрою водоповітряного охолодження 5 по ходу технологічного процесу. Величина амплітуди знакозмінного вигину вибирається залежно від діаметра оброблюваної катанки-дроту, стану її поверхні й марки сталі та визначається надійністю бездефектного видалення і забезпеченням оптимальної роботи намотувального апарату. Величина амплітуди знакозмінного вигину повинна знаходитися в межах 250...850мм. Обчищена від окалини катанка-дріт поступає в рихтувальний пристрій 7, який забезпечує її вирівнювання по довжині, що забезпечує якісне намотування в мотки за допомогою намотувального апарату 9. Вирівняна катанка-дріт поступає в пристрій для нанесення підзмащувального шару на її поверхню металу 8. Надійність нанесення підзмащувального шару на катанку-дріт залежить від температури її поверхні й швидкості переміщення по лінії. Заданий інтервал температури поверхні катанки-дроту забезпечується управлінням температурою металу на виході з пристрою водоповітряного охолодження, а швидкість переміщення катанки-дроту по технологічний лінії забезпечується управлінням швидкістю намотувального пристрою. З урахуванням цього, для забезпечення надійного нанесення підзмащувального шару на поверхню катанки-дроту, оброблюваної на технологічній ділянці, цей пристрій виконаний з можливістю регулювання довжини її робочої зони в межах 150-890мм. Причому обробку катанки-дроту з меншою температурою і більшою швидкістю переміщення проводять при більшій довжині робочої зони, із збільшенням температури металу і зменшенням швидкості переміщення довжину робочої зони зменшують. Оброблену на технологічній ділянці підготовки металу до холодного деформування катанку-дріт змотують в мотки за допомогою намотувального пристрою 9. Отримана катанка-дріт із заданою структурою металу, сформованою в процесі термічної обробки, без окалини на її поверхні, з нанесеним підзмащувальним шаром підготовлена до подальшої холодного деформування. Таким чином, реалізація запропонованого технічного рішення забезпечує багатоваріантну підготовку металу до подальшої холодного деформування, включаючи ефективне безкислотне видалення окалини з поверхні металу, формування необхідної структури й механічних властивостей, нанесення, при необхідності, підзмащувального шару на поверхню металу й ін., з одночасним зменшенням витрат часу, матеріальних і енергетичних ресурсів на здійснення цієї підготовки. В цілому, це дозволяє отримати необхідний резуль 92810 10 тат - підвищити якість підготовки металу до подальшої холодного деформування без погіршення екологічної ситуації на технологічній ділянці. Приклад конкретної реалізації Технологічна ділянка підготовки металу до холодного деформування, яка включає комплекс взаємозв'язаних агрегатів, встановлених у єдиній технологічній лінії, була обладнана у відділенні стендових установок Відділу фізико-технічних проблем процесів пркатки сортового й спеціального прокату Інституту чорної металургії ім. З.І. Некрасова НАН України відповідно до проекту ДП «Укрдіпромез». Створення цієї ділянки засновано на використанні ряду нетрадиційних рішень і підходів до розробки технологічних ділянок підготовки металу для холодного деформування в умовах неспеціалізованих виробництв. Технічна характеристика устаткування Сортамент оброблюваного матеріалу: Дріт , мм 3,5...5,0 Катанка , мм 5,5...8,0 Швидкість руху катанки-дроту, м/с 0,15...0,3 Розмотувальний пристрій Мотки дроту діаметром: зовнішній, мм 900 внутрішній, мм 450 Маса мотка, кг 600 Мотки катанки діаметром: зовнішній, мм 1250 внутрішній, мм 850 Маса мотка, кг 1800 Засіб нагріву металу, виконаний у вигляді електроконтактного нагрівана, зібраного по двоплечовій схемі Блок живлення: Потужність, max, кВт 12 Сила струму, max, A 500 Струм нагріву, А 140...210 Напруга, В 36...52 Температура нагріву, max °С 1050 Блок газоповітряного охолодження Робоче середовище повітря Тиск повітря в колекторі, max, Па 7000 Швидкість закінчення повітряного потоку, max, м/с 100 Продуктивність вентилятора, м3/год 2000 Привід: Двигун постійногоструму ПБСТ 62 ПУ4 Потужність, кВт 10 Частота обертання, об/хв 3000 Номінальна напруга, В 220 Блок термостатування металу: Температура термостатування, mах, °С 700 Пристрій водоповітряного охолодження з циліндричною робочою камерою: Охолоджуюче середовище водоповітряна суміш Тиск води, МПа 0,4 Тиск повітря, МПа 0,6 Пристрій механічного видалення окалини знакозмінним вигином: амплітуда знакозмінного вигину діаметр роликів 0-950мм 120-150мм 11 Рихтувальний пристрій: тип пристрою роликове кількість роликів, max 10 діаметр роликів 30-70мм Пристрій для нанесення підзмащувального шару на поверхню металу: довжина робочої зони 0-1000мм температура поверхні металу 20-150°С робоче середовище розчин вапна Намотувальний пристрій: Швидкість обертання шпінделя, об/хв., max 28 min 10 Привід головного шпінделя: Двигун постійного струму П-41 Потужність, кВт 3,2 Частота обертання, об/хв 1500 Напруга, В 230 Редуктор ЦЦН-25-25-1 Передавальне відношення 25 Привід укладальника: Двигун постійного струму П-21-У4 Потужність, кВт 3,7 Частота обертання, об/хв. 1450 Напруга, В 230 Редуктор ЦОН-15-6,3-2 Передавальне відношення 6,3 Клиноремінна передач Передавальне число 2,13 Результати досліджень, проведених при опробуванні технологічної ділянки підготовки металу, до холодного деформування, що заявляється, показали, що мікроструктура й властивості, що формуються, дротяної заготовки, підданої охолодженню високошвидкісним повітряним потоком, аналогічні до мікроструктури й властивостей, сформованих після охолодження в розплаві селітри (свинцю). Проте основним критерієм оцінки технологічних можливостей технологічної ділянки, що заявляється, слід рахувати здібність катанки-дроту до холодної пластичної деформації, що визначає кінцевий комплекс властивостей готової продукції. Обробці піддавали дротяну заготовку діаметром 5,1мм із сталі 70. Швидкість руху дроту складала 0,2м/с. Температура нагріву перед охолодженням у блоці газоповітряного охолодження складала 940±5°С. Забезпечення вирівнювання температури металу по його перетину відбувалося при співвідношенні довжин плечей між контактами а:в=1:1,78. Охолодження в блоці газоповітряного охолодження проводилося при тиску в колекторі 540мм в.ст. і швидкості закінчення повітряного потоку 78м/с. При цьому, температура металу на виході з блоку складала 550...570°С. Температура термостатування складала 600°С. Остаточне охолодження проводилося в пристрої водоповітряного охолодження з циліндричною робочою камерою завдовжки 870мм і внутрішнім діаметром 13мм. Температура металу на виході з нього складала десь 140°С. Величина амплітуди знакозмінного вигину в пристрої механічного видалення окалини складала 430мм. Величина амплітуди знакозмінного вигину в пристрої механічного видалення окалини складала 430мм. Надійне нанесення пі 92810 12 дзмащувального шару у відповідному пристрої забезпечувалося при довжині робочої зони 260мм. Оброблений дріт піддавали механічним випробуванням на розрив. Зразки відбиралися через кожні 2 метри по довжині мотка. Випробування показали високу стабільність властивостей дроту після обробки на технологічній ділянці, що заявляється. Розгін тимчасового опору розриву (межа міцності), як правило, не перевищував 30МПа, а одиничні випадки не виходили за межі 50МПа. Це повністю задовольняє вимогам на патентовану заготовку-дріт. Середні значення межі міцності, відносного подовження, мікротвердості дротяної заготовки після обробки, відповідно, склали 1093МПа, 17,8% і 343 H200 . Міцностні властивості й параметри деформаційного зміцнення визначали з аналізу кривих розтягування зразків після волочіння в лабораторних умовах з використанням випробувальної машини JF. Швидкість деформації волочінням при цьому складала ~10-2с-1. Волочіння обробленого дротузаготовки проводили до діаметра 3,2мм з частковими обжиманнями (Q) 16, 26, 29, 42, 53 і 61%. Для визначення якості заготовки-дроту після обробки на технологічній ділянці, що заявляється, були проведені також випробування на скручування. Визначення числа скручувань проводилося по ГОСТ 1545 на розрахунковій довжині 80мм за допомогою випробувальної машини К-5. Число скручувань початкової заготовки-дроту склало 7. Після холодної пластичної деформації з обжиманням 26, 42 і 61% число скручувань склало: 8, 8,5 і 10. Промислова переробка заготовки-дроту після обробки на ділянці, що заявляється, з охолодженням повітряним потоком здійснювалася на підприємстві, що виробляє сталеву стрічку для Одеського заводу поршневих кілець. Заготовка-дріт діаметром 5,1мм після обробки на ділянці, що заявляється, піддавалася волочінню. Волочіння здійснювали в два проходи на волочильному стані UDZSA 2500/6 по маршруту 5,10→4,55→3,95мм (Q=40%) при швидкості волочіння 180 і 209м/хв., відповідно. Волочіння проходило стабільно, без обривів, захоплення мастила було нормальне. Після волочіння дріт діаметром 3,95мм піддавався плющенню прокаткоюволочінням в 4-х роликовій волоці на чистовий розмір 2,17 4,10мм. Отримана сталева стрічка мала межу міцності 1510–1560МПа, твердість 3738 HRCэ і витримувала 4-6 змінних гибів на ребро, що відповідає ТУ У.00235878.003-98 на сталеву стрічку спеціального профілю, призначену для виготовлення поршневих кілець двигунів внутрішнього згоряння. Аналіз результатів досліджень, виконаних при опробуванні технологічної ділянки, що заявляється, дозволив зробити наступні висновки: 1. Технологія підготовки металу до холодного деформування, розроблена та випробувана на технологічній ділянці, що заявляється, забезпечує отримання мікроструктури й механічних властивостей дротяної заготовки, аналогічних мікроструктурі та механічним властивостям тієї ж заготовки 13 після традиційного патентування в розплаві солі або свинцю. 2. Ідентичність мікроструктури й властивостей дротяної заготовки після газового та традиційного патентування приводить до однакового характеру зміни властивостей в процесі холодної пластичної деформації. 3. Використання технологічної ділянки підготовки металу, що заявляється, до холодного деформування забезпечує досягнення необхідних ТУ У.00235878.003-98 міцностних і пластичних властивостей холоднотягнутої сталевої стрічки для виготовлення поршневих кілець двигунів внутрішнього згоряння. Таким чином, ілюстрація одного з варіантів реалізації запропонованого технічного рішення, показує, що його використання забезпечує багатоваріантну підготовку металу до подальшої холодного деформування, включаючи ефективне безкислотне видалення окалини з поверхні металу, формування необхідної структури й механічних властивостей, нанесення, при необхідності, підзмашувального шару на поверхню металу й ін., з одночасним зменшенням витрат часу, матеріаль 92810 14 них і енергетичних ресурсів на здійснення цієї підготовки. В цілому, це дозволяє отримати необхідний результат - підвищити якість підготовки металу до подальшої холодного деформування і, як наслідок, підвищення якості холоднодеформованих профілів, одержуваних з цього металу, без погіршення екологічної ситуації на технологічній ділянці. Джерела інформації, взяті до уваги при складанні заявки: 1. Недовизий И.Н. Совмещение процессов производства проволоки. - М.: Металлургия. 1979, с.45. 2. Высокоэкономичные и высокоскоростные способы и протяжное устройство нового типа для патентирования стальной проволоки. Черметинформация. Серия металловедения и термическая обработка, Экспресс информация Выпуск 6 с.88. 3. Патент. №2023030 (Российская Федерация) Способ обработки проволоки и устройство для его осуществления МПК (2005), C21D 9/52, Заявка № 5000434 Опубликовано 15.11.1994 Бюл. №21, прототип. 15 92810 16 17 Комп’ютерна верстка Т. Чепелева 92810 Підписне 18 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюTechnological site for preparation of metal to cold deformation

Автори англійськоюZhuchkov Serhii Mykhailovych, Baryshev Yevhen Volodymyrovych, Lokhmatov Oleksandr Pavlovych, Lutsenko Vladislav Anatolievych, Kluchnikov Kyrylo Yuriiovych, Tokmakov Pavlo Vadymovych, Sikachyna Ihor Vasyliovych

Назва патенту російськоюТехнологический участок подготовки металла к холодной деформации

Автори російськоюЖучков Сергей Михайлович, Барышев Евгений Владимирович, Лохматов Александр Павлович, Луценко Владислав Анатольевич, Ключников Кирилл Юрьевич, Токмаков Павел Вадимович, Сикачина Игорь Васильевич

МПК / Мітки

Мітки: технологічна, деформування, підготовки, холодного, металу, ділянка

Код посилання

<a href="https://ua.patents.su/9-92810-tekhnologichna-dilyanka-pidgotovki-metalu-do-kholodnogo-deformuvannya.html" target="_blank" rel="follow" title="База патентів України">Технологічна ділянка підготовки металу до холодного деформування</a>

Попередній патент: Шихта для виготовлення вогнетривких виробів із стабілізованого і моноклінного діоксиду цирконію

Наступний патент: Перемішувальний пристрій

Випадковий патент: Спосіб визначення зварюваності різнорідних металів