Спосіб і пристрій для виготовлення широких смуг з міді або мідних сплавів

Номер патенту: 94782

Опубліковано: 10.06.2011

Автори: Альбрехт Майкл, Старк Майкл, Шютт Ганс-Юрген, Даутерштедт Йоахим

Формула / Реферат

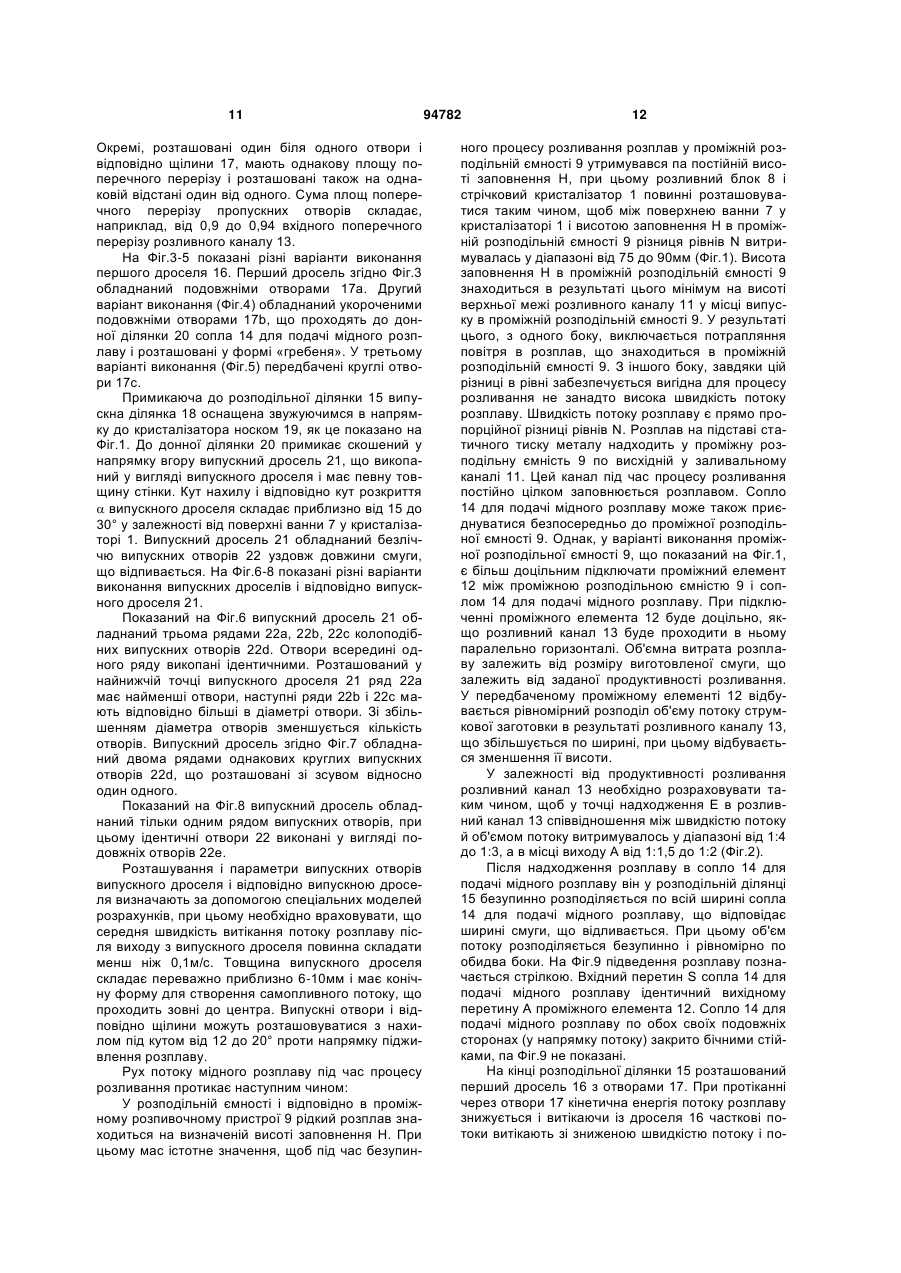

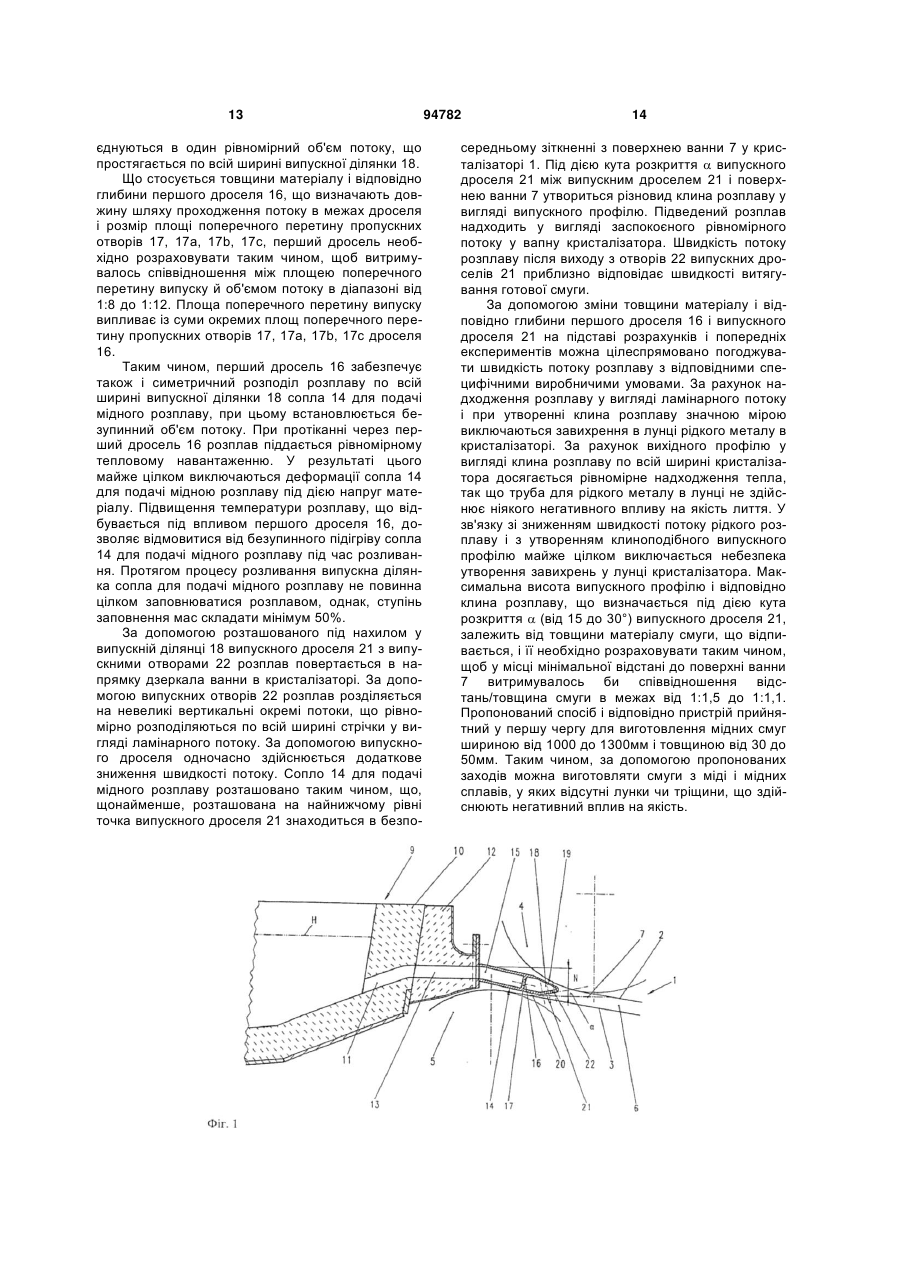

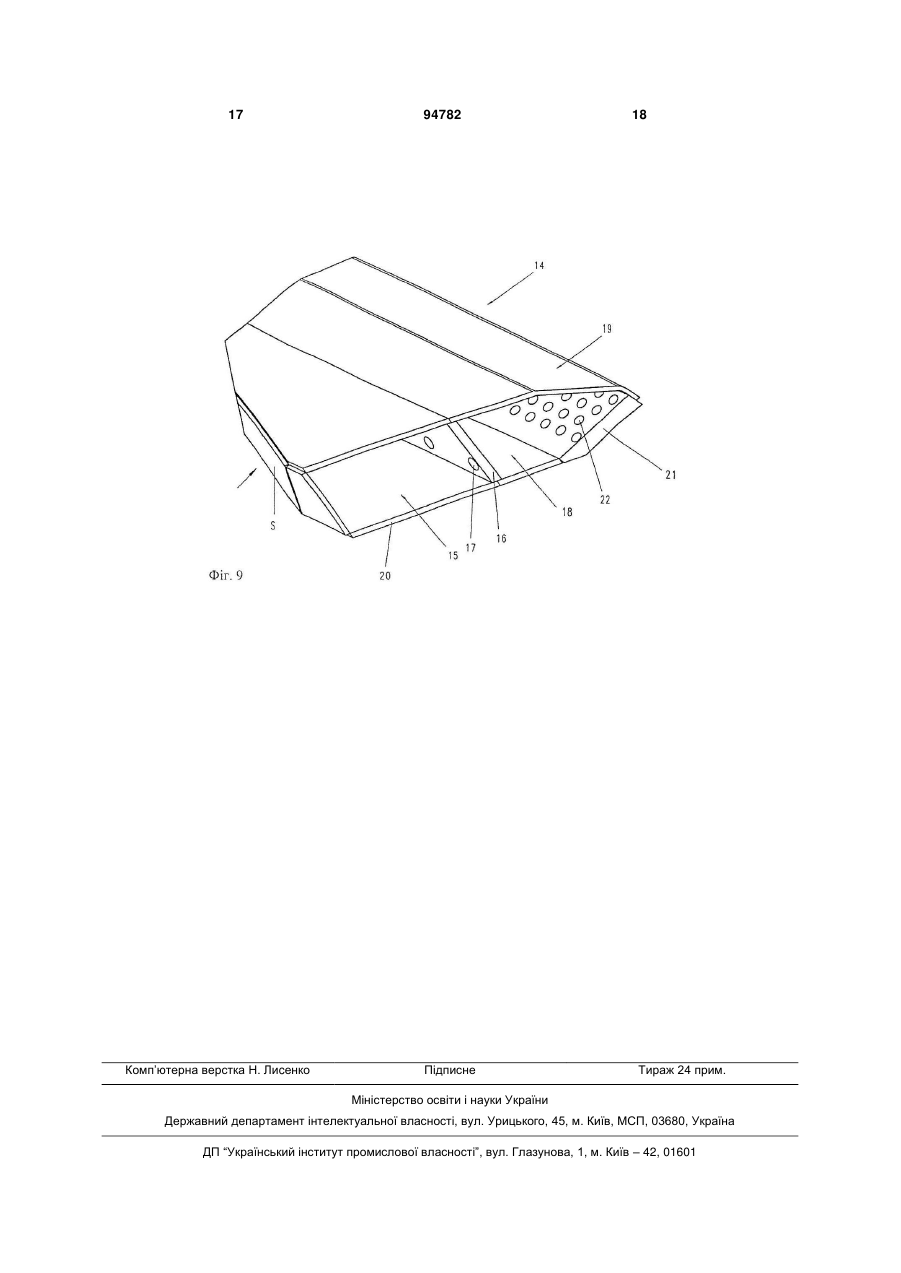

1. Спосіб виготовлення широких смуг з міді або мідних сплавів шляхом розливання рідкого мідного розплаву в обертовий кристалізатор для широких смуг (1), при цьому розплав із проміжної розподільної ємності (9) направляють по розташованому під нахилом соплу (14) для подачі мідного розплаву в розташований нижче кристалізатор для широких смуг (1), який відрізняється тим, що поверхню мідного розплаву в проміжній розподільній ємності (9) утримують на постійній висоті заповнення (Н) над місцем входу сопла (14) для подачі мідного розплаву в проміжну розподільну ємність (9) у діапазоні від 75 до 90 мм від рівня поверхні ванни (7) розплаву у кристалізаторі (1), розплав направляють по висхідному каналу (11) з проміжної розподільної ємності (9) у сопло (14) для подачі мідного розплаву та всередині сопла (14) для подачі мідного розплаву симетрично розподіляють по ширині, що відповідає ширині виготовленої смуги, при цьому розплав всередині сопла (14) для подачі мідного розплаву подають щонайменше через перший дросель (16) і на випуску із сопла (14) для подачі мідного розплаву повертають за допомогою наступного дроселя (21) у напрямку поверхні ванни (7) розплаву у кристалізаторі, а у вертикальному напрямку по всій ширині стрічки кристалізатора (1) розподіляють на кілька невеликих окремих потоків, що у вигляді ламінарного потоку при утворенні клиноподібного випускного профілю під кутом розкриття (α), що проходить у напрямку витягування смуги від 15 до 30° відносно поверхні ванни (7) розплаву кристалізатора (1), подають у ванну розплаву кристалізатора (1).

2. Спосіб за п. 1, який відрізняється тим, що сопло (14) для подачі мідного розплаву має випускні отвори (22, 22d, 22e), які знаходяться над поверхнею ванни (7) розплаву у кристалізаторі (1), при цьому відстань сопла (14) для подачі мідного розплаву в найближчій точці від поверхні ванни (7) розплаву в залежності від товщини смуги, яку відливають, встановлюють зі співвідношенням відстань/товщина від 1:1,5 до 1:1,1.

3. Спосіб за п. 1, який відрізняється тим, що сопло (14) для подачі мідного розплаву має випускні отвори (22, 22d, 22e), які частково занурюють в поверхню ванни (7) розплаву у кристалізаторі (1).

4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що мідний розплав перед надходженням у сопло (14) для подачі мідного розплаву пускають по каналу (13), що встановлюють паралельно горизонталі, який по напрямку потоку розплаву збільшується по ширині.

5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що із сопла (14) для подачі мідного розплаву випускають розплав у формі розташованих у рядах (22а, 22b, 22с) окремих потоків розплаву.

6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що в точці надходження (Е) каналу (13) витримують співвідношення між швидкістю потоку та об'ємом потоку розплаву від 1:4 до 1:3, а в точці виходу (А) каналу (13) від 1:1,5 до 1:2.

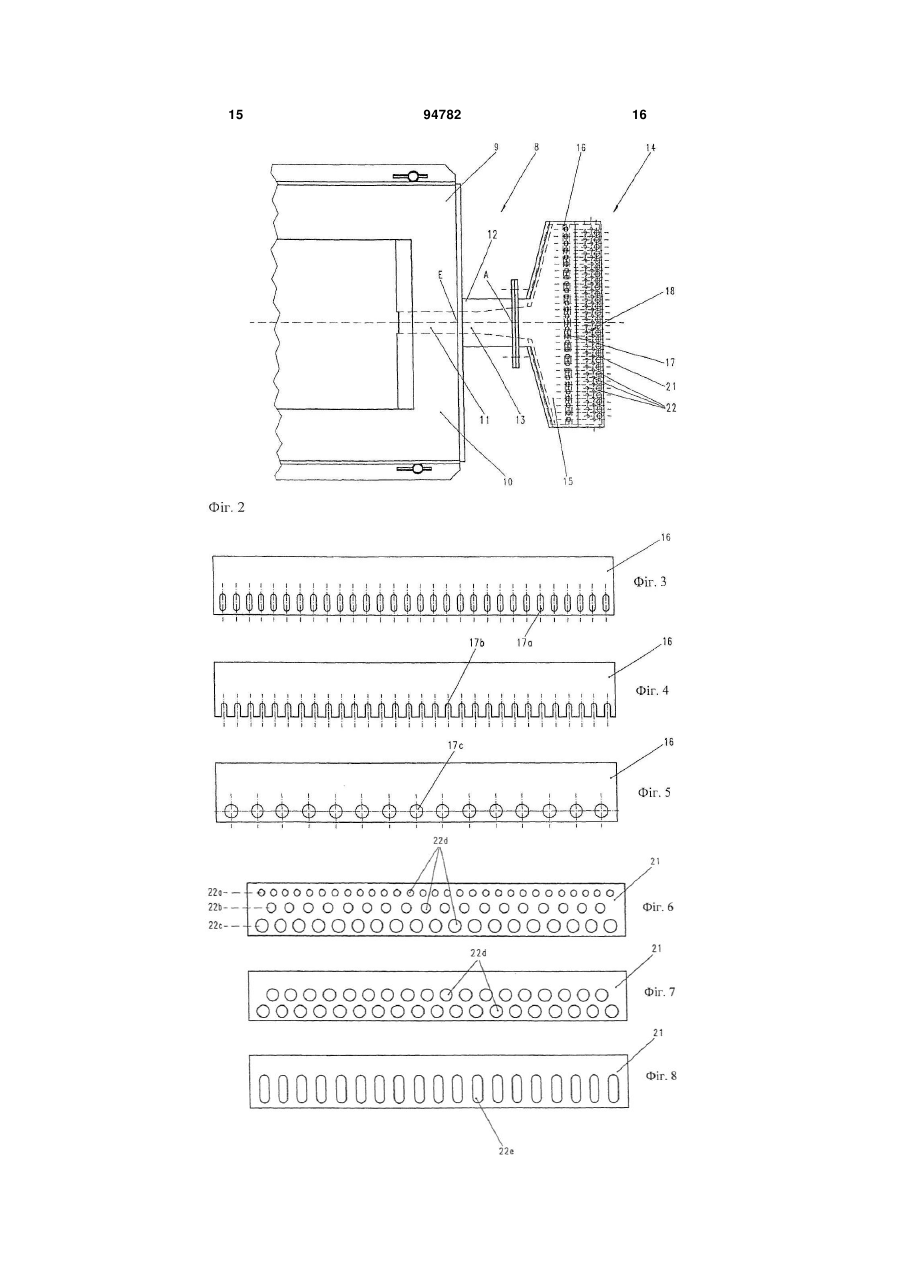

7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що перший дросель (16) у відношенні товщини матеріалу і площі поперечного перерізу пропускних отворів (17, 17а, 17b, 17с) розраховують таким чином, що співвідношення між площею поперечного перерізу випуску та об'ємом потоку розплаву витримують у межах від 1:8 до 1:12, при цьому площа поперечного перерізу випуску випливає із суми площ окремих поперечних перерізів пропускних отворів (17, 17а, 17b, 17с) дроселя (16).

8. Спосіб за будь-яким з пп. 1-7, який відрізняється тим, що швидкість потоку розплаву цілеспрямовано видозмінюють за допомогою різних по довжині шляхів потоку усередині дроселів (16, 21).

9. Спосіб за будь-яким з пп. 1-8, який відрізняється тим, що швидкість потоку розплаву після виходу із сопла (14) для подачі мідного розплаву знижують до показника, що відповідає швидкості витягування кристалізатора (1) або наближають до цієї швидкості.

10. Пристрій для здійснення способу щонайменше за одним з попередніх пунктів, що складається з заповненої рідким мідним розплавом проміжної розподільної ємності (9) і сопла (14) для подачі мідного розплаву, що утворюють один розливний блок (8), а також з обертового кристалізатора для широких смуг (1), при цьому сопло (14) для подачі мідного розплаву під визначеним кутом нахилу проходить під нахилом вниз, який відрізняється тим, що розливний блок (8) розташований таким чином, що між поверхнею ванни (7) розплаву у кристалізаторі (1) і висотою заповнення (Н) утворена різниця рівнів від 70 до 95 мм, у проміжній розподільній ємності (9) розташований висхідний випускний канал (11), а сопло (14) для подачі мідного розплаву обладнане розподільною ділянкою (15) і випускною ділянкою (18), при цьому розподільна ділянка (15) виконана так, щоб збільшувати ширину потоку розплаву до ширини смуги, що відливається, між розподільною ділянкою (15) і випускною ділянкою (18) розташований перший дросель (16) із пропускними отворами (17, 17а, 17Ь, 17с), що проходить по всій площі поперечного перерізу, випускна ділянка (18) обладнана зливальним носком (19), який виконано звуженим в напрямку кристалізатора, нижнє обмеження якого під визначеним кутом проходить під нахилом у напрямку вгору і виконане у вигляді випускного дроселя (21) зі спрямованими убік поверхні ванни (7) розплаву отворами (22, 22d, 22e).

11. Пристрій за п. 10, який відрізняється тим, що випускний дросель (21) розташований під кутом розкриття (α) від 15 до 30° відносно поверхні ванни (7) розплаву у кристалізаторі (1).

12. Пристрій за будь-яким з пп. 10 або 11, який відрізняється тим, що нижня точка випускного дроселя (21) розташована над поверхнею ванни (7) розплаву на відстані від поверхні ванни, що відповідає 0,9-0,5 товщини смуги, що відливається.

13. Пристрій за будь-яким з пп. 10 або 11, який відрізняється тим, що нижня точка випускного дроселя (21) має стик з поверхнею ванни (7) розплаву.

14. Пристрій за будь-яким з пп. 10 або 11, який відрізняється тим, що нижня точка випускного дроселя (21) частково занурена в поверхню ванни (7) розплаву.

15. Пристрій за будь-яким з пп. 10-14, який відрізняється тим, що отвори (22, 22d, 22е) випускного дроселя (21) розташовані рядами, при цьому отвори в межах одного ряду (22а, 22b, 22с) виконані ідентичними.

16. Пристрій за будь-яким з пп. 10-15, який відрізняється тим, що отвори (22, 22d, 22е) мають різні площі поперечного перерізу.

17. Пристрій за будь-яким з пп. 10-16, який відрізняється тим, що отвори (17, 17а, 17с) першого дроселя (16) розташовані в одному ряді та у безпосередній близькості від передбаченої донної ділянки (20) сопла (14) для подачі мідного розплаву.

18. Пристрій за будь-яким пп. 10-16, який відрізняється тим,що отвори (17b) першого дроселя (16) розташовані в одному ряді та обмежені передбаченою донною ділянкою (20) сопла (14) для подачі мідного розплаву.

19. Пристрій за будь-яким з пп. 10-18, який відрізняється тим, що між проміжною розподільною ємністю (9) і соплом (14) для подачі мідного розплаву розташований проміжний елемент (12) з передбаченим розливним каналом (13).

20. Пристрій за будь-яким з пп. 10-19, який відрізняється тим, що розташований у проміжному елементі (12) розливний канал (13) проходить паралельно горизонталі і виконаний із безупинним збільшенням по ширині в напрямку потоку розплаву.

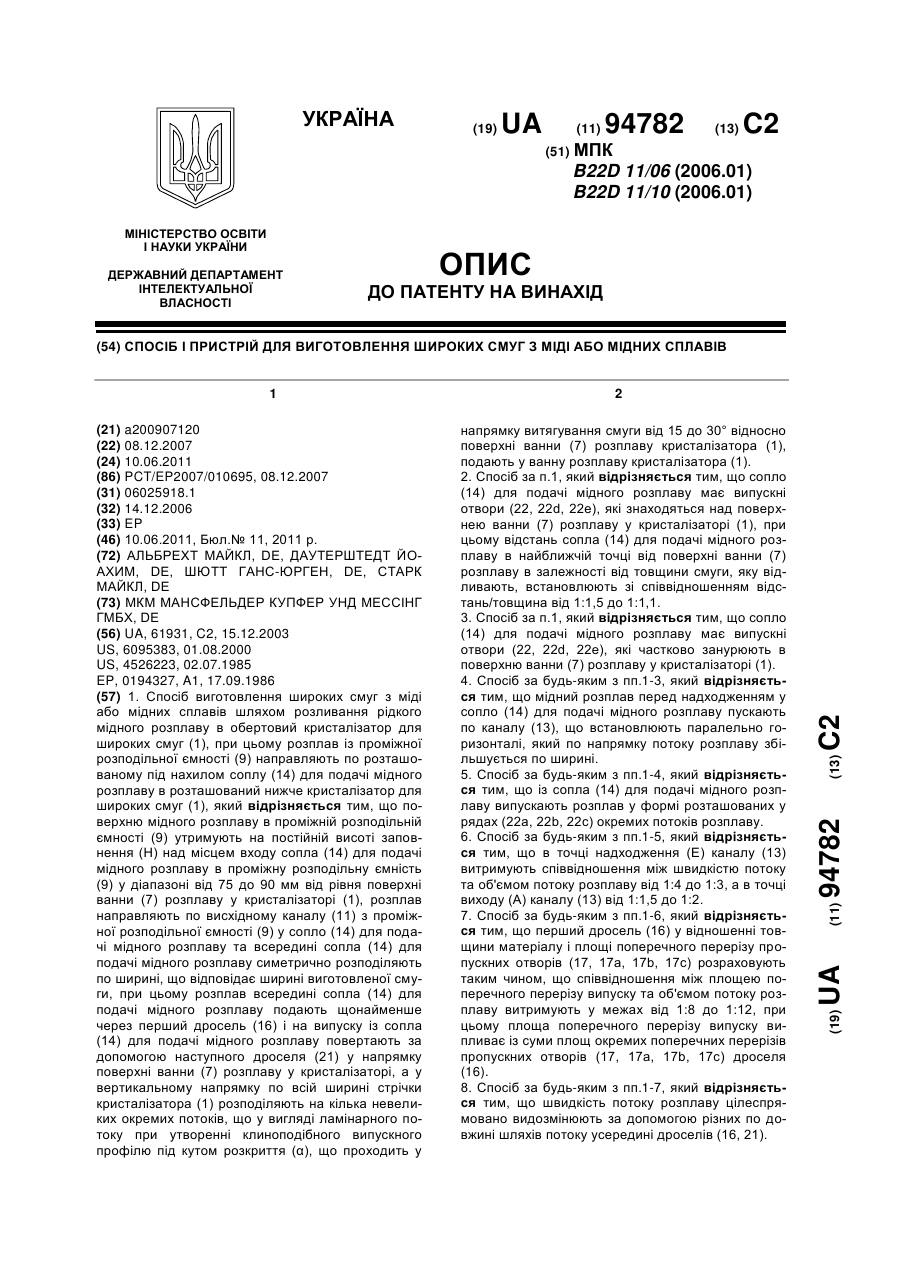

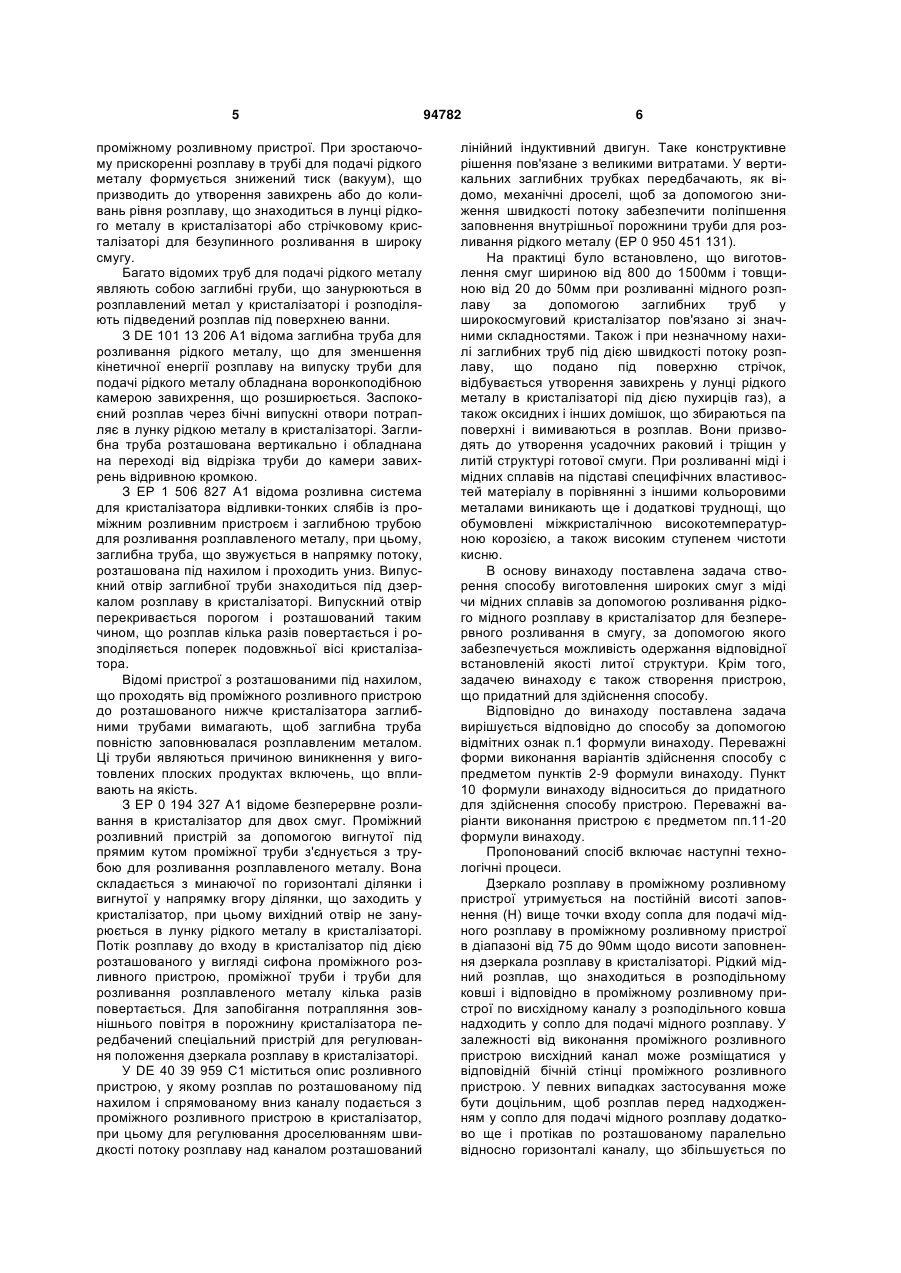

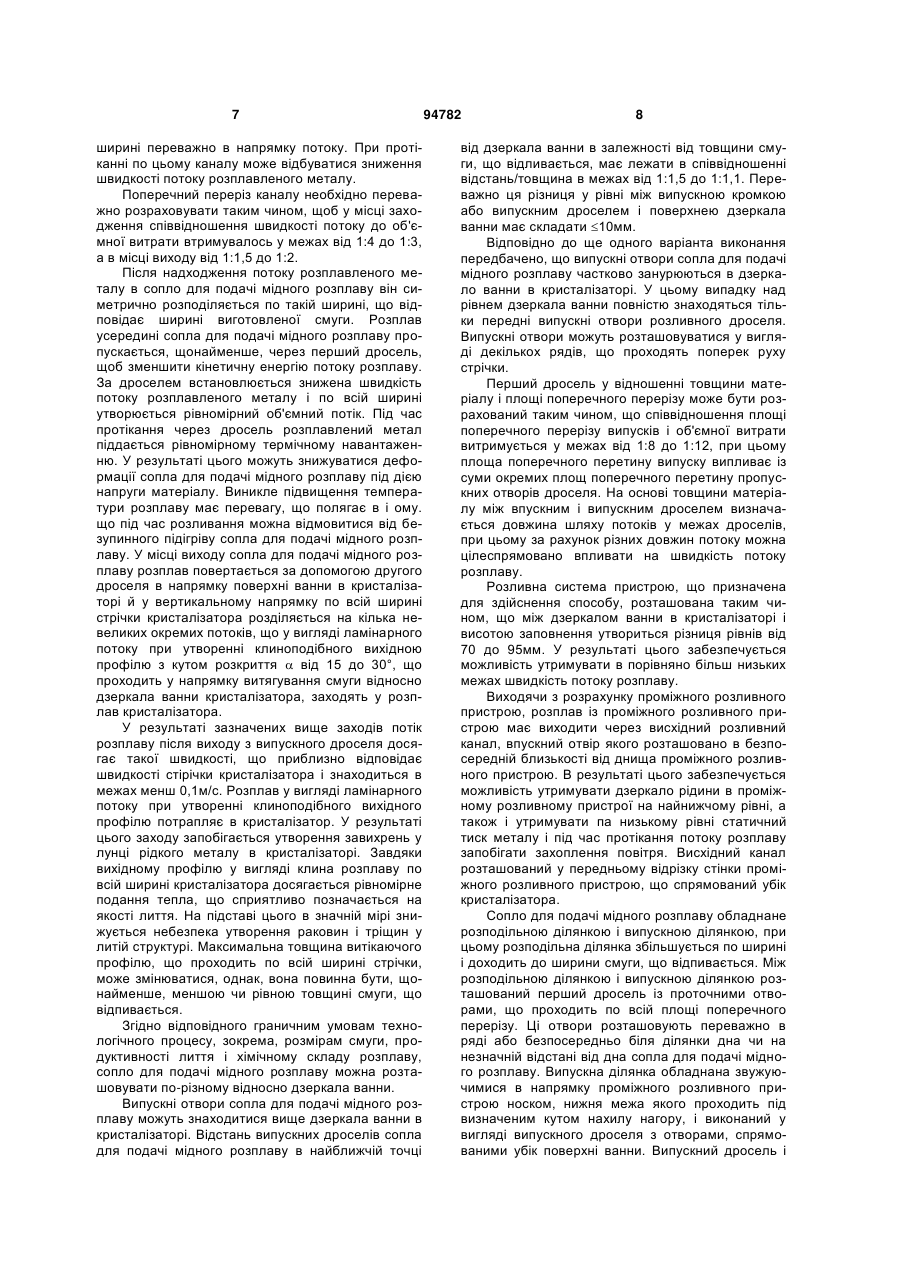

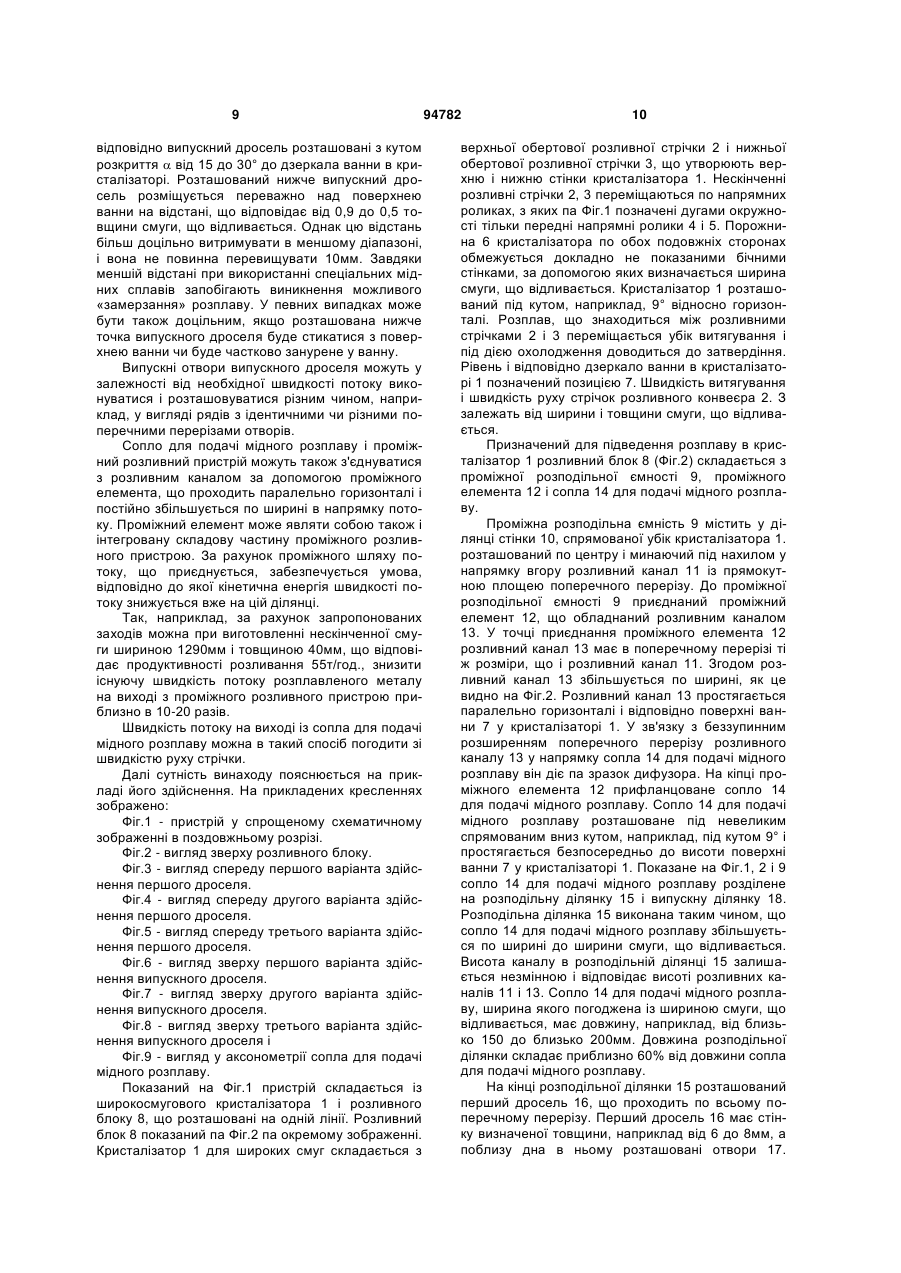

Текст

1. Спосіб виготовлення широких смуг з міді або мідних сплавів шляхом розливання рідкого мідного розплаву в обертовий кристалізатор для широких смуг (1), при цьому розплав із проміжної розподільної ємності (9) направляють по розташованому під нахилом соплу (14) для подачі мідного розплаву в розташований нижче кристалізатор для широких смуг (1), який відрізняється тим, що поверхню мідного розплаву в проміжній розподільній ємності (9) утримують на постійній висоті заповнення (Н) над місцем входу сопла (14) для подачі мідного розплаву в проміжну розподільну ємність (9) у діапазоні від 75 до 90 мм від рівня поверхні ванни (7) розплаву у кристалізаторі (1), розплав направляють по висхідному каналу (11) з проміжної розподільної ємності (9) у сопло (14) для подачі мідного розплаву та всередині сопла (14) для подачі мідного розплаву симетрично розподіляють по ширині, що відповідає ширині виготовленої смуги, при цьому розплав всередині сопла (14) для подачі мідного розплаву подають щонайменше через перший дросель (16) і на випуску із сопла (14) для подачі мідного розплаву повертають за допомогою наступного дроселя (21) у напрямку поверхні ванни (7) розплаву у кристалізаторі, а у вертикальному напрямку по всій ширині стрічки кристалізатора (1) розподіляють на кілька невеликих окремих потоків, що у вигляді ламінарного потоку при утворенні клиноподібного випускного профілю під кутом розкриття (α), що проходить у 2 (19) 1 3 94782 4 9. Спосіб за будь-яким з пп.1-8, який відрізняється тим, що швидкість потоку розплаву після виходу із сопла (14) для подачі мідного розплаву знижують до показника, що відповідає швидкості витягування кристалізатора (1) або наближають до цієї швидкості. 10. Пристрій для здійснення способу щонайменше за одним з попередніх пунктів, що складається з заповненої рідким мідним розплавом проміжної розподільної ємності (9) і сопла (14) для подачі мідного розплаву, що утворюють один розливний блок (8), а також з обертового кристалізатора для широких смуг (1), при цьому сопло (14) для подачі мідного розплаву під визначеним кутом нахилу проходить під нахилом вниз, який відрізняється тим, що розливний блок (8) розташований таким чином, що між поверхнею ванни (7) розплаву у кристалізаторі (1) і висотою заповнення (Н) утворена різниця рівнів від 70 до 95 мм, у проміжній розподільній ємності (9) розташований висхідний випускний канал (11), а сопло (14) для подачі мідного розплаву обладнане розподільною ділянкою (15) і випускною ділянкою (18), при цьому розподільна ділянка (15) виконана так, щоб збільшувати ширину потоку розплаву до ширини смуги, що відливається, між розподільною ділянкою (15) і випускною ділянкою (18) розташований перший дросель (16) із пропускними отворами (17, 17а, 17Ь, 17с), що проходить по всій площі поперечного перерізу, випускна ділянка (18) обладнана зливальним носком (19), який виконано звуженим в напрямку кристалізатора, нижнє обмеження якого під визначеним кутом проходить під нахилом у напрямку вгору і виконане у вигляді випускного дроселя (21) зі спрямованими убік поверхні ванни (7) розплаву отворами (22, 22d, 22e). 11. Пристрій за п.10, який відрізняється тим, що випускний дросель (21) розташований під кутом розкриття (α) від 15 до 30° відносно поверхні ванни (7) розплаву у кристалізаторі (1). 12. Пристрій за будь-яким з пп.10 або 11, який відрізняється тим, що нижня точка випускного дро селя (21) розташована над поверхнею ванни (7) розплаву на відстані від поверхні ванни, що відповідає 0,9-0,5 товщини смуги, що відливається. 13. Пристрій за будь-яким з пп.10 або 11, який відрізняється тим, що нижня точка випускного дроселя (21) має стик з поверхнею ванни (7) розплаву. 14. Пристрій за будь-яким з пп.10 або 11, який відрізняється тим, що нижня точка випускного дроселя (21) частково занурена в поверхню ванни (7) розплаву. 15. Пристрій за будь-яким з пп.10-14, який відрізняється тим, що отвори (22, 22d, 22е) випускного дроселя (21) розташовані рядами, при цьому отвори в межах одного ряду (22а, 22b, 22с) виконані ідентичними. 16. Пристрій за будь-яким з пп.10-15, який відрізняється тим, що отвори (22, 22d, 22е) мають різні площі поперечного перерізу. 17. Пристрій за будь-яким з пп.10-16, який відрізняється тим, що отвори (17, 17а, 17с) першого дроселя (16) розташовані в одному ряді та у безпосередній близькості від передбаченої донної ділянки (20) сопла (14) для подачі мідного розплаву. 18. Пристрій за будь-яким пп.10-16, який відрізняється тим, що отвори (17b) першого дроселя (16) розташовані в одному ряді та обмежені передбаченою донною ділянкою (20) сопла (14) для подачі мідного розплаву. 19. Пристрій за будь-яким з пп.10-18, який відрізняється тим, що між проміжною розподільною ємністю (9) і соплом (14) для подачі мідного розплаву розташований проміжний елемент (12) з передбаченим розливним каналом (13). 20. Пристрій за будь-яким з пп.10-19, який відрізняється тим, що розташований у проміжному елементі (12) розливний канал (13) проходить паралельно горизонталі і виконаний із безупинним збільшенням по ширині в напрямку потоку розплаву. Винахід відноситься до способу виготовлення широких смуг з міді або мідних сплавів за допомогою розливання рідкого розплавленого металу в обертовий кристалізатор для широких смуг, а також до прийнятного для здійснення даного способу пристрою, що складається з проміжного ковша і труби для подачі рідкого розплавленого металу на стрічковий кристалізатор. При виготовленні широких смуг рідкий розплавлений метал, що знаходиться в проміжному ковші (проміжний розливний пристрій) за допомогою однієї чи декількох труб або сопел для подачі рідкого металу подається в розташований нижче широкосмуговий кристалізатор. Пристрої різного конструктивного виконання для подачі розплавленого металу з проміжного ковша і відповідно проміжного розливною пристрою в кристалізатор відомі вже протягом тривалого часу. Рідкий метал, що знаходиться в промі жному розливному пристрої, за допомогою однієї чи декількох труб для подачі рідкого металу підводиться у ванну рідкого металу, лунку рідкого металу в кристалізаторі або ж у стрічковий кристалізатор. Груба для подачі рідкого металу може розташовуватися вертикально або з нахилом під певним кутом щодо горизонтальної лінії. Труби для подачі рідкого металу повинні забезпечувати рівномірний і спокійний (без завихрень) розподіл розплавленою металу в стрічковому кристалізаторі. За рахунок забезпечення достатньої висоти заповнення в проміжному розливному пристрої досягається умова, відповідно до якої труба для подачі рідкого металу цілком заповнюється розплавленим металом. На швидкість потоку розплавленого металу в залежності від кута розташування труби для подачі рідкого металу впливає статичний тиск розплавленою метал), що знаходиться в 5 проміжному розливному пристрої. При зростаючому прискоренні розплаву в трубі для подачі рідкого металу формується знижений тиск (вакуум), що призводить до утворення завихрень або до коливань рівня розплаву, що знаходиться в лунці рідкого металу в кристалізаторі або стрічковому кристалізаторі для безупинного розливання в широку смугу. Багато відомих труб для подачі рідкого металу являють собою заглибні груби, що занурюються в розплавлений метал у кристалізаторі і розподіляють підведений розплав під поверхнею ванни. З DE 101 13 206 А1 відома заглибна труба для розливання рідкого металу, що для зменшення кінетичної енергії розплаву на випуску труби для подачі рідкого металу обладнана воронкоподібною камерою завихрення, що розширюється. Заспокоєний розплав через бічні випускні отвори потрапляє в лунку рідкою металу в кристалізаторі. Заглибна труба розташована вертикально і обладнана на переході від відрізка труби до камери завихрень відривною кромкою. З ЕР 1 506 827 А1 відома розливна система для кристалізатора відливки-тонких слябів із проміжним розливним пристроєм і заглибною трубою для розливання розплавленого металу, при цьому, заглибна труба, що звужується в напрямку потоку, розташована під нахилом і проходить униз. Випускний отвір заглибної труби знаходиться під дзеркалом розплаву в кристалізаторі. Випускний отвір перекривається порогом і розташований таким чином, що розплав кілька разів повертається і розподіляється поперек подовжньої вісі кристалізатора. Відомі пристрої з розташованими під нахилом, що проходять від проміжного розливного пристрою до розташованого нижче кристалізатора заглибними трубами вимагають, щоб заглибна труба повністю заповнювалася розплавленим металом. Ці труби являються причиною виникнення у виготовлених плоских продуктах включень, що впливають на якість. З ЕР 0 194 327 А1 відоме безперервне розливання в кристалізатор для двох смуг. Проміжний розливний пристрій за допомогою вигнутої під прямим кутом проміжної труби з'єднується з трубою для розливання розплавленого металу. Вона складається з минаючої по горизонталі ділянки і вигнутої у напрямку вгору ділянки, що заходить у кристалізатор, при цьому вихідний отвір не занурюється в лунку рідкого металу в кристалізаторі. Потік розплаву до входу в кристалізатор під дією розташованого у вигляді сифона проміжного розливного пристрою, проміжної труби і труби для розливання розплавленого металу кілька разів повертається. Для запобігання потрапляння зовнішнього повітря в порожнину кристалізатора передбачений спеціальний пристрій для регулювання положення дзеркала розплаву в кристалізаторі. У DE 40 39 959 С1 міститься опис розливного пристрою, у якому розплав по розташованому під нахилом і спрямованому вниз каналу подається з проміжного розливного пристрою в кристалізатор, при цьому для регулювання дроселюванням швидкості потоку розплаву над каналом розташований 94782 6 лінійний індуктивний двигун. Таке конструктивне рішення пов'язане з великими витратами. У вертикальних заглибних трубках передбачають, як відомо, механічні дроселі, щоб за допомогою зниження швидкості потоку забезпечити поліпшення заповнення внутрішньої порожнини труби для розливання рідкого металу (ЕР 0 950 451 131). На практиці було встановлено, що виготовлення смуг шириною від 800 до 1500мм і товщиною від 20 до 50мм при розливанні мідного розплаву за допомогою заглибних труб у широкосмуговий кристалізатор пов'язано зі значними складностями. Також і при незначному нахилі заглибних труб під дією швидкості потоку розплаву, що подано під поверхню стрічок, відбувається утворення завихрень у лунці рідкого металу в кристалізаторі під дією пухирців газ), а також оксидних і інших домішок, що збираються па поверхні і вимиваються в розплав. Вони призводять до утворення усадочних раковий і тріщин у литій структурі готової смуги. При розливанні міді і мідних сплавів на підставі специфічних властивостей матеріалу в порівнянні з іншими кольоровими металами виникають ще і додаткові труднощі, що обумовлені міжкристалічною високотемпературною корозією, а також високим ступенем чистоти кисню. В основу винаходу поставлена задача створення способу виготовлення широких смуг з міді чи мідних сплавів за допомогою розливання рідкого мідного розплаву в кристалізатор для безперервного розливання в смугу, за допомогою якого забезпечується можливість одержання відповідної встановленій якості литої структури. Крім того, задачею винаходу є також створення пристрою, що придатний для здійснення способу. Відповідно до винаходу поставлена задача вирішується відповідно до способу за допомогою відмітних ознак п.1 формули винаходу. Переважні форми виконання варіантів здійснення способу с предметом пунктів 2-9 формули винаходу. Пункт 10 формули винаходу відноситься до придатного для здійснення способу пристрою. Переважні варіанти виконання пристрою є предметом пп.11-20 формули винаходу. Пропонований спосіб включає наступні технологічні процеси. Дзеркало розплаву в проміжному розливному пристрої утримується на постійній висоті заповнення (Н) вище точки входу сопла для подачі мідного розплаву в проміжному розливному пристрої в діапазоні від 75 до 90мм щодо висоти заповнення дзеркала розплаву в кристалізаторі. Рідкий мідний розплав, що знаходиться в розподільному ковші і відповідно в проміжному розливному пристрої по висхідному каналу з розподільного ковша надходить у сопло для подачі мідного розплаву. У залежності від виконання проміжного розливного пристрою висхідний канал може розміщатися у відповідній бічній стінці проміжного розливного пристрою. У певних випадках застосування може бути доцільним, щоб розплав перед надходженням у сопло для подачі мідного розплаву додатково ще і протікав по розташованому паралельно відносно горизонталі каналу, що збільшується по 7 ширині переважно в напрямку потоку. При протіканні по цьому каналу може відбуватися зниження швидкості потоку розплавленого металу. Поперечний переріз каналу необхідно переважно розраховувати таким чином, щоб у місці заходження співвідношення швидкості потоку до об'ємної витрати втримувалось у межах від 1:4 до 1:3, а в місці виходу від 1:1,5 до 1:2. Після надходження потоку розплавленого металу в сопло для подачі мідного розплаву він симетрично розподіляється по такій ширині, що відповідає ширині виготовленої смуги. Розплав усередині сопла для подачі мідного розплаву пропускається, щонайменше, через перший дросель, щоб зменшити кінетичну енергію потоку розплаву. За дроселем встановлюється знижена швидкість потоку розплавленого металу і по всій ширині утворюється рівномірний об'ємний потік. Під час протікання через дросель розплавлений метал піддається рівномірному термічному навантаженню. У результаті цього можуть знижуватися деформації сопла для подачі мідного розплаву під дією напруги матеріалу. Виникле підвищення температури розплаву має перевагу, що полягає в і ому. що під час розливання можна відмовитися від безупинного підігріву сопла для подачі мідного розплаву. У місці виходу сопла для подачі мідного розплаву розплав повертається за допомогою другого дроселя в напрямку поверхні ванни в кристалізаторі й у вертикальному напрямку по всій ширині стрічки кристалізатора розділяється на кілька невеликих окремих потоків, що у вигляді ламінарного потоку при утворенні клиноподібного вихідною профілю з кутом розкриття від 15 до 30°, що проходить у напрямку витягування смуги відносно дзеркала ванни кристалізатора, заходять у розплав кристалізатора. У результаті зазначених вище заходів потік розплаву після виходу з випускного дроселя досягає такої швидкості, що приблизно відповідає швидкості стірічки кристалізатора і знаходиться в межах менш 0,1м/с. Розплав у вигляді ламінарного потоку при утворенні клиноподібного вихідного профілю потрапляє в кристалізатор. У результаті цього заходу запобігається утворення завихрень у лунці рідкого металу в кристалізаторі. Завдяки вихідному профілю у вигляді клина розплаву по всій ширині кристалізатора досягається рівномірне подання тепла, що сприятливо позначається на якості лиття. На підставі цього в значній мірі знижується небезпека утворення раковин і тріщин у литій структурі. Максимальна товщина витікаючого профілю, що проходить по всій ширині стрічки, може змінюватися, однак, вона повинна бути, щонайменше, меншою чи рівною товщині смуги, що відпивається. Згідно відповідного граничним умовам технологічного процесу, зокрема, розмірам смуги, продуктивності лиття і хімічному складу розплаву, сопло для подачі мідного розплаву можна розташовувати по-різному відносно дзеркала ванни. Випускні отвори сопла для подачі мідного розплаву можуть знаходитися вище дзеркала ванни в кристалізаторі. Відстань випускних дроселів сопла для подачі мідного розплаву в найближчій точці 94782 8 від дзеркала ванни в залежності від товщини смуги, що відливається, має лежати в співвідношенні відстань/товщина в межах від 1:1,5 до 1:1,1. Переважно ця різниця у рівні між випускною кромкою або випускним дроселем і поверхнею дзеркала ванни має складати 10мм. Відповідно до ще одного варіанта виконання передбачено, що випускні отвори сопла для подачі мідного розплаву частково занурюються в дзеркало ванни в кристалізаторі. У цьому випадку над рівнем дзеркала ванни повністю знаходяться тільки передні випускні отвори розливного дроселя. Випускні отвори можуть розташовуватися у вигляді декількох рядів, що проходять поперек руху стрічки. Перший дросель у відношенні товщини матеріалу і площі поперечного перерізу може бути розрахований таким чином, що співвідношення площі поперечного перерізу випусків і об'ємної витрати витримується у межах від 1:8 до 1:12, при цьому площа поперечного перетину випуску випливає із суми окремих площ поперечного перетину пропускних отворів дроселя. На основі товщини матеріалу між впускним і випускним дроселем визначається довжина шляху потоків у межах дроселів, при цьому за рахунок різних довжин потоку можна цілеспрямовано впливати на швидкість потоку розплаву. Розливна система пристрою, що призначена для здійснення способу, розташована таким чином, що між дзеркалом ванни в кристалізаторі і висотою заповнення утвориться різниця рівнів від 70 до 95мм. У результаті цього забезпечується можливість утримувати в порівняно більш низьких межах швидкість потоку розплаву. Виходячи з розрахунку проміжного розливного пристрою, розплав із проміжного розливного пристрою має виходити через висхідний розливний канал, впускний отвір якого розташовано в безпосередній близькості від днища проміжного розливного пристрою. В результаті цього забезпечується можливість утримувати дзеркало рідини в проміжному розливному пристрої на найнижчому рівні, а також і утримувати па низькому рівні статичний тиск металу і під час протікання потоку розплаву запобігати захоплення повітря. Висхідний канал розташований у передньому відрізку стінки проміжного розливного пристрою, що спрямований убік кристалізатора. Сопло для подачі мідного розплаву обладнане розподільною ділянкою і випускною ділянкою, при цьому розподільна ділянка збільшується по ширині і доходить до ширини смуги, що відпивається. Між розподільною ділянкою і випускною ділянкою розташований перший дросель із проточними отворами, що проходить по всій площі поперечного перерізу. Ці отвори розташовують переважно в ряді або безпосередньо біля ділянки дна чи на незначній відстані від дна сопла для подачі мідного розплаву. Випускна ділянка обладнана звужуючимися в напрямку проміжного розливного пристрою носком, нижня межа якого проходить під визначеним кутом нахилу нагору, і виконаний у вигляді випускного дроселя з отворами, спрямованими убік поверхні ванни. Випускний дросель і 9 відповідно випускний дросель розташовані з кутом розкриття від 15 до 30° до дзеркала ванни в кристалізаторі. Розташований нижче випускний дросель розміщується переважно над поверхнею ванни на відстані, що відповідає від 0,9 до 0,5 товщини смуги, що відливається. Однак цю відстань більш доцільно витримувати в меншому діапазоні, і вона не повинна перевищувати 10мм. Завдяки меншій відстані при використанні спеціальних мідних сплавів запобігають виникнення можливого «замерзання» розплаву. У певних випадках може бути також доцільним, якщо розташована нижче точка випускного дроселя буде стикатися з поверхнею ванни чи буде частково занурене у ванну. Випускні отвори випускного дроселя можуть у залежності від необхідної швидкості потоку виконуватися і розташовуватися різним чином, наприклад, у вигляді рядів з ідентичними чи різними поперечними перерізами отворів. Сопло для подачі мідного розплаву і проміжний розливний пристрій можуть також з'єднуватися з розливним каналом за допомогою проміжного елемента, що проходить паралельно горизонталі і постійно збільшується по ширині в напрямку потоку. Проміжний елемент може являти собою також і інтегровану складову частину проміжного розливного пристрою. За рахунок проміжного шляху потоку, що приєднується, забезпечується умова, відповідно до якої кінетична енергія швидкості потоку знижується вже на цій ділянці. Так, наприклад, за рахунок запропонованих заходів можна при виготовленні нескінченної смуги шириною 1290мм і товщиною 40мм, що відповідає продуктивності розливання 55т/год., знизити існуючу швидкість потоку розплавленого металу на виході з проміжного розливного пристрою приблизно в 10-20 разів. Швидкість потоку на виході із сопла для подачі мідного розплаву можна в такий спосіб погодити зі швидкістю руху стрічки. Далі сутність винаходу пояснюється на прикладі його здійснення. На прикладених кресленнях зображено: Фіг.1 - пристрій у спрощеному схематичному зображенні в поздовжньому розрізі. Фіг.2 - вигляд зверху розливного блоку. Фіг.3 - вигляд спереду першого варіанта здійснення першого дроселя. Фіг.4 - вигляд спереду другого варіанта здійснення першого дроселя. Фіг.5 - вигляд спереду третього варіанта здійснення першого дроселя. Фіг.6 - вигляд зверху першого варіанта здійснення випускного дроселя. Фіг.7 - вигляд зверху другого варіанта здійснення випускного дроселя. Фіг.8 - вигляд зверху третього варіанта здійснення випускного дроселя і Фіг.9 - вигляд у аксонометрії сопла для подачі мідного розплаву. Показаний на Фіг.1 пристрій складається із широкосмугового кристалізатора 1 і розливного блоку 8, що розташовані на одній лінії. Розливний блок 8 показаний па Фіг.2 па окремому зображенні. Кристалізатор 1 для широких смуг складається з 94782 10 верхньої обертової розливної стрічки 2 і нижньої обертової розливної стрічки 3, що утворюють верхню і нижню стінки кристалізатора 1. Нескінченні розливні стрічки 2, 3 переміщаються по напрямних роликах, з яких па Фіг.1 позначені дугами окружності тільки передні напрямні ролики 4 і 5. Порожнина 6 кристалізатора по обох подовжніх сторонах обмежується докладно не показаними бічними стінками, за допомогою яких визначається ширина смуги, що відливається. Кристалізатор 1 розташований під кутом, наприклад, 9° відносно горизонталі. Розплав, що знаходиться між розливними стрічками 2 і 3 переміщається убік витягування і під дією охолодження доводиться до затвердіння. Рівень і відповідно дзеркало ванни в кристалізаторі 1 позначений позицією 7. Швидкість витягування і швидкість руху стрічок розливного конвеєра 2. З залежать від ширини і товщини смуги, що відливається. Призначений для підведення розплаву в кристалізатор 1 розливний блок 8 (Фіг.2) складається з проміжної розподільної ємності 9, проміжного елемента 12 і сопла 14 для подачі мідного розплаву. Проміжна розподільна ємність 9 містить у ділянці стінки 10, спрямованої убік кристалізатора 1. розташований по центру і минаючий під нахилом у напрямку вгору розливний канал 11 із прямокутною площею поперечного перерізу. До проміжної розподільної ємності 9 приєднаний проміжний елемент 12, що обладнаний розливним каналом 13. У точці приєднання проміжного елемента 12 розливний канал 13 має в поперечному перерізі ті ж розміри, що і розливний канал 11. Згодом розливний канал 13 збільшується по ширині, як це видно на Фіг.2. Розливний канал 13 простягається паралельно горизонталі і відповідно поверхні ванни 7 у кристалізаторі 1. У зв'язку з беззупинним розширенням поперечного перерізу розливного каналу 13 у напрямку сопла 14 для подачі мідного розплаву він діє па зразок дифузора. На кіпці проміжного елемента 12 прифланцоване сопло 14 для подачі мідного розплаву. Сопло 14 для подачі мідного розплаву розташоване під невеликим спрямованим вниз кутом, наприклад, під кутом 9° і простягається безпосередньо до висоти поверхні ванни 7 у кристалізаторі 1. Показане на Фіг.1, 2 і 9 сопло 14 для подачі мідного розплаву розділене на розподільну ділянку 15 і випускну ділянку 18. Розподільна ділянка 15 виконана таким чином, що сопло 14 для подачі мідного розплаву збільшується по ширині до ширини смуги, що відливається. Висота каналу в розподільній ділянці 15 залишається незмінною і відповідає висоті розливних каналів 11 і 13. Сопло 14 для подачі мідного розплаву, ширина якого погоджена із шириною смуги, що відливається, має довжину, наприклад, від близько 150 до близько 200мм. Довжина розподільної ділянки складає приблизно 60% від довжини сопла для подачі мідного розплаву. На кінці розподільної ділянки 15 розташований перший дросель 16, що проходить по всьому поперечному перерізу. Перший дросель 16 має стінку визначеної товщини, наприклад від 6 до 8мм, а поблизу дна в ньому розташовані отвори 17. 11 Окремі, розташовані один біля одного отвори і відповідно щілини 17, мають однакову площу поперечного перерізу і розташовані також на однаковій відстані один від одного. Сума площ поперечного перерізу пропускних отворів складає, наприклад, від 0,9 до 0,94 вхідного поперечного перерізу розливного каналу 13. На Фіг.3-5 показані різні варіанти виконання першого дроселя 16. Перший дросель згідно Фіг.3 обладнаний подовжніми отворами 17а. Другий варіант виконання (Фіг.4) обладнаний укороченими подовжніми отворами 17b, що проходять до донної ділянки 20 сопла 14 для подачі мідного розплаву і розташовані у формі «гребеня». У третьому варіанті виконання (Фіг.5) передбачені круглі отвори 17с. Примикаюча до розподільної ділянки 15 випускна ділянка 18 оснащена звужуючимся в напрямку до кристалізатора носком 19, як це показано на Фіг.1. До донної ділянки 20 примикає скошений у напрямку вгору випускний дросель 21, що викопаний у вигляді випускного дроселя і має певну товщину стінки. Кут нахилу і відповідно кут розкриття випускного дроселя складає приблизно від 15 до 30° у залежності від поверхні ванни 7 у кристалізаторі 1. Випускний дросель 21 обладнаний безліччю випускних отворів 22 уздовж довжини смуги, що відпивається. На Фіг.6-8 показані різні варіанти виконання випускних дроселів і відповідно випускного дроселя 21. Показаний на Фіг.6 випускний дросель 21 обладнаний трьома рядами 22а, 22b, 22с колоподібних випускних отворів 22d. Отвори всередині одного ряду викопані ідентичними. Розташований у найнижчій точці випускного дроселя 21 ряд 22а має найменші отвори, наступні ряди 22b і 22с мають відповідно більші в діаметрі отвори. Зі збільшенням діаметра отворів зменшується кількість отворів. Випускний дросель згідно Фіг.7 обладнаний двома рядами однакових круглих випускних отворів 22d, що розташовані зі зсувом відносно один одного. Показаний на Фіг.8 випускний дросель обладнаний тільки одним рядом випускних отворів, при цьому ідентичні отвори 22 виконані у вигляді подовжніх отворів 22е. Розташування і параметри випускних отворів випускного дроселя і відповідно випускною дроселя визначають за допомогою спеціальних моделей розрахунків, при цьому необхідно враховувати, що середня швидкість витікання потоку розплаву після виходу з випускного дроселя повинна складати менш ніж 0,1м/с. Товщина випускного дроселя складає переважно приблизно 6-10мм і має конічну форму для створення самопливного потоку, що проходить зовні до центра. Випускні отвори і відповідно щілини можуть розташовуватися з нахилом під кутом від 12 до 20° проти напрямку підживлення розплаву. Рух потоку мідного розплаву під час процесу розливання протикає наступним чином: У розподільній ємності і відповідно в проміжному розпивочному пристрої 9 рідкий розплав знаходиться на визначеній висоті заповнення Н. При цьому мас істотне значення, щоб під час безупин 94782 12 ного процесу розливання розплав у проміжній розподільній ємності 9 утримувався па постійній висоті заповнення Н, при цьому розливний блок 8 і стрічковий кристалізатор 1 повинні розташовуватися таким чином, щоб між поверхнею ванни 7 у кристалізаторі 1 і висотою заповнення Н в проміжній розподільній ємності 9 різниця рівнів N витримувалась у діапазоні від 75 до 90мм (Фіг.1). Висота заповнення Н в проміжній розподільній ємності 9 знаходиться в результаті цього мінімум на висоті верхньої межі розливного каналу 11 у місці випуску в проміжній розподільній ємності 9. У результаті цього, з одного боку, виключається потрапляння повітря в розплав, що знаходиться в проміжній розподільній ємності 9. З іншого боку, завдяки цій різниці в рівні забезпечується вигідна для процесу розливання не занадто висока швидкість потоку розплаву. Швидкість потоку розплаву є прямо пропорційної різниці рівнів N. Розплав на підставі статичного тиску металу надходить у проміжну розподільну ємність 9 по висхідній у заливальному каналі 11. Цей канал під час процесу розливання постійно цілком заповнюється розплавом. Сопло 14 для подачі мідного розплаву може також приєднуватися безпосередньо до проміжної розподільної ємності 9. Однак, у варіанті виконання проміжної розподільної ємності 9, що показаний на Фіг.1, є більш доцільним підключати проміжний елемент 12 між проміжною розподільною ємністю 9 і соплом 14 для подачі мідного розплаву. При підключенні проміжного елемента 12 буде доцільно, якщо розливний канал 13 буде проходити в ньому паралельно горизонталі. Об'ємна витрата розплаву залежить від розміру виготовленої смуги, що залежить від заданої продуктивності розливання. У передбаченому проміжному елементі 12 відбувається рівномірний розподіл об'єму потоку струмкової заготовки в результаті розливного каналу 13, що збільшується по ширині, при цьому відбувається зменшення її висоти. У залежності від продуктивності розливання розливний канал 13 необхідно розраховувати таким чином, щоб у точці надходження Е в розливний канал 13 співвідношення між швидкістю потоку й об'ємом потоку витримувалось у діапазоні від 1:4 до 1:3, а в місці виходу А від 1:1,5 до 1:2 (Фіг.2). Після надходження розплаву в сопло 14 для подачі мідного розплаву він у розподільній ділянці 15 безупинно розподіляється по всій ширині сопла 14 для подачі мідного розплаву, що відповідає ширині смуги, що відливається. При цьому об'єм потоку розподіляється безупинно і рівномірно по обидва боки. На Фіг.9 підведення розплаву позначається стрілкою. Вхідний перетин S сопла 14 для подачі мідного розплаву ідентичний вихідному перетину А проміжного елемента 12. Сопло 14 для подачі мідного розплаву по обох своїх подовжніх сторонах (у напрямку потоку) закрито бічними стійками, па Фіг.9 не показані. На кінці розподільної ділянки 15 розташований перший дросель 16 з отворами 17. При протіканні через отвори 17 кінетична енергія потоку розплаву знижується і витікаючи із дроселя 16 часткові потоки витікають зі зниженою швидкістю потоку і по 13 єднуються в один рівномірний об'єм потоку, що простягається по всій ширині випускної ділянки 18. Що стосується товщини матеріалу і відповідно глибини першого дроселя 16, що визначають довжину шляху проходження потоку в межах дроселя і розмір площі поперечного перетину пропускних отворів 17, 17а, 17b, 17с, перший дросель необхідно розраховувати таким чином, щоб витримувалось співвідношення між площею поперечного перетину випуску й об'ємом потоку в діапазоні від 1:8 до 1:12. Площа поперечного перетину випуску випливає із суми окремих площ поперечного перетину пропускних отворів 17, 17а, 17b, 17с дроселя 16. Таким чином, перший дросель 16 забезпечує також і симетричний розподіл розплаву по всій ширині випускної ділянки 18 сопла 14 для подачі мідного розплаву, при цьому встановлюється безупинний об'єм потоку. При протіканні через перший дросель 16 розплав піддається рівномірному тепловому навантаженню. У результаті цього майже цілком виключаються деформації сопла 14 для подачі мідною розплаву під дією напруг матеріалу. Підвищення температури розплаву, що відбувається під впливом першого дроселя 16, дозволяє відмовитися від безупинного підігріву сопла 14 для подачі мідного розплаву під час розливання. Протягом процесу розливання випускна ділянка сопла для подачі мідного розплаву не повинна цілком заповнюватися розплавом, однак, ступінь заповнення мас складати мінімум 50%. За допомогою розташованого під нахилом у випускній ділянці 18 випускного дроселя 21 з випускними отворами 22 розплав повертається в напрямку дзеркала ванни в кристалізаторі. За допомогою випускних отворів 22 розплав розділяється на невеликі вертикальні окремі потоки, що рівномірно розподіляються по всій ширині стрічки у вигляді ламінарного потоку. За допомогою випускного дроселя одночасно здійснюється додаткове зниження швидкості потоку. Сопло 14 для подачі мідного розплаву розташовано таким чином, що, щонайменше, розташована на найнижчому рівні точка випускного дроселя 21 знаходиться в безпо 94782 14 середньому зіткненні з поверхнею ванни 7 у кристалізаторі 1. Під дією кута розкриття випускного дроселя 21 між випускним дроселем 21 і поверхнею ванни 7 утвориться різновид клина розплаву у вигляді випускного профілю. Підведений розплав надходить у вигляді заспокоєного рівномірного потоку у вапну кристалізатора. Швидкість потоку розплаву після виходу з отворів 22 випускних дроселів 21 приблизно відповідає швидкості витягування готової смуги. За допомогою зміни товщини матеріалу і відповідно глибини першого дроселя 16 і випускного дроселя 21 на підставі розрахунків і попередніх експериментів можна цілеспрямовано погоджувати швидкість потоку розплаву з відповідними специфічними виробничими умовами. За рахунок надходження розплаву у вигляді ламінарного потоку і при утворенні клина розплаву значною мірою виключаються завихрення в лунці рідкого металу в кристалізаторі. За рахунок вихідного профілю у вигляді клина розплаву по всій ширині кристалізатора досягається рівномірне надходження тепла, так що труба для рідкого металу в лунці не здійснює ніякого негативного впливу на якість лиття. У зв'язку зі зниженням швидкості потоку рідкого розплаву і з утворенням клиноподібного випускного профілю майже цілком виключається небезпека утворення завихрень у лунці кристалізатора. Максимальна висота випускного профілю і відповідно клина розплаву, що визначається під дією кута розкриття (від 15 до 30°) випускного дроселя 21, залежить від товщини матеріалу смуги, що відпивається, і її необхідно розраховувати таким чином, щоб у місці мінімальної відстані до поверхні ванни 7 витримувалось би співвідношення відстань/товщина смуги в межах від 1:1,5 до 1:1,1. Пропонований спосіб і відповідно пристрій прийнятний у першу чергу для виготовлення мідних смуг шириною від 1000 до 1300мм і товщиною від 30 до 50мм. Таким чином, за допомогою пропонованих заходів можна виготовляти смуги з міді і мідних сплавів, у яких відсутні лунки чи тріщини, що здійснюють негативний вплив на якість. 15 94782 16 17 Комп’ютерна верстка Н. Лиcенко 94782 Підписне 18 Тираж 24 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for production of wide strips of copper or copper alloys

Автори англійськоюAlbrecht, Michael, Dauterstedt, Joachim, Schuett, Hans-Juergen, Starke, Michael

Назва патенту російськоюСпособ и устройство для изготовления широких полос из меди или медных сплавов

Автори російськоюАльбрехт Майкл, Даутерштедт Йоахим, Шютт Ганс-Юрген, Старк Майкл

МПК / Мітки

МПК: B22D 11/10, B22D 11/06

Мітки: спосіб, мідних, виготовлення, сплавів, міді, пристрій, широких, смуг

Код посилання

<a href="https://ua.patents.su/9-94782-sposib-i-pristrijj-dlya-vigotovlennya-shirokikh-smug-z-midi-abo-midnikh-splaviv.html" target="_blank" rel="follow" title="База патентів України">Спосіб і пристрій для виготовлення широких смуг з міді або мідних сплавів</a>

Попередній патент: Застосування йота-карагенану для профілактики або терапевтичного лікування риновірусної інфекції

Наступний патент: Спосіб і пристрій для нанесення мастильних матеріалів для регулювання площинності і/або шорсткості металевої стрічки

Випадковий патент: Склад цукру з функціональними властивостями